磨床再制造技术及应用研究与实践

蒋贵珍

(桂林桂北机器有限责任公司,广西 桂林541003)

机床再制造是利用现有废旧机床资源,再制造出比原机床功能更强、性能指标更优并且节能节材、绿色环保的新机床,实现资源循环利用和机床能力综合提升的机床制造新模式。目前我国虽然已在探索旧件回收、再制造生产、再制造产品流通体系及监管措施等方面取得积极进展,国内机床等再制造试点工作也已开展,但由于机床再制造产业发展尚处于起步阶段,面临的突出问题较多,主要有:机床再制造作为新的理念还未被消费者及社会广泛认同;再制造旧件来源及再制造产品销售渠道不够畅通;再制造技术和管理水平不高,产品质量良莠不齐;机床再制造技术标准还不完善;缺乏政策激励等等。

我公司围绕废旧大型平面磨床及龙门导轨磨床综合测试与再制造方案设计、环境友好性改进、零部件绿色修复处理、节能化提升、数控化提升等关键技术进行研究并得到实际推广应用,达到资源回收循环再利用、节约能源、减少环境污染、提升磨床产品性能的目标[1]。

1 磨床再制造的技术路线

磨床再制造技术路线如下:市场调研→废旧磨床接收→废旧产品测试→拟定再制造方案→设计及技术资料编制→零部件再制造(含拆卸、清洗、更换等)→整机重新装配及油漆→整机性能及精度检验→型式试验→用户验收。

在市场调研阶段,通过市场调研及查阅相关技术资料和标准,制定了符合大型磨床再制造生产流程及加工能力的技术方案,完成前期各项试验及技术验证工作。

对于废旧磨床的接收,主要从老用户对再制造磨床的需求信息中获得,另外也有从我公司设备或自制设备中获取。由于人们对再制造机床的认知还需一个过程,机床再制造后一般销往原用户或作为我公司自用设备使用。

在拟定再制造方案、设计及技术资料编制阶段,项目组人员根据旧磨床使用年限、精度性能状况、产品的结构特点、用户的使用要求等拟定再制造方案,进行总体结构图、部件装配图和零件图设计,编制相应的工艺文件及设计文件。

在零部件再制造阶段,要对旧机床进行零部件拆卸、清洗及更换,针对不同零部件质量情况,采取不同制造工艺和技术。下面以公司1986年购置的大型龙门导轨磨床为例,介绍磨床再制造技术路线。

(1)龙门导轨磨床所有大型铸件继续保留使用,按现行加工精度标准重新刮研导轨,磨床纵向若采用静压导轨可改为贴塑滑动导轨,图1所示为经调整水平的床身导轨。

图1 调整床身导轨水平

(2)工作台油缸磨损量不大,可继续使用原零件,采取表面电镀再磨削的工艺,使加工精度满足设计要求。

(3)主轴原设计由于采取了严格的耐磨措施,主轴锥面和轴承安装面无磨损,主轴锥面精度稍有超差,由于锥面有余量,可以重新精磨后达到要求,同时更换主轴轴承。

(4)原数控及电气系统老化,且电柜占地面积庞大,可更换为我公司标准配置的龙门导轨磨床数控及电气系统,新电柜体积仅为原设计的十分之一。

(5)液压系统主要元件仍可继续使用,但须重新清洗组装,并更换老化的油管或重新布局管道等。

(6)更换所有防护罩及钣金件。

经探伤等方法鉴定可以使用的床身、工作台、横梁、立柱、拖板及磨头体等大型铸件,各导轨的直线度、平行度或垂直度等各项精度通过刮研或磨削方法加以修复。由于旧磨床铸件已使用三十余年,铸件内应力极小,重新经过刮研或磨削处理的导轨精度高且稳定性好。将整机各移动方向导轨预调精度及移动角度偏差调至新机允许范围;可按新机床装配工序要求进行各部件装配;新增零件加工完成后进入整机装配;经检测可重复使用的零件重新拆卸清洗并进行部装。将以上零部件总装成台,如图2所示。然后,进行机床几何精度及工作精度的检测,并对比精度及其稳定性情况。再制造样机整机油漆后按现行龙门导轨磨床制造标准要求进行型式试验,根据试验结果进行整改,产品通过样机鉴定及用户验收后即可出厂。

图2 再制造中的龙门导轨磨床

2 主要制造工艺及设备

再制造产品与新机生产工艺不同,省去了大部分零件制造过程中的毛坯生产及部分机加工工序,节约了能源和材料,减少了环境污染。磨床再制造主要工艺及设备如下:

(1)清洁:高速抛丸机(零部件除锈)、煮洗槽(脱漆及除油、除锈)、砂轮机。

(2)检测:超声波探伤、三坐标测量仪、万能工具显微镜、轮廓粗糙度仪、激光干涉仪等。

(3)修复:电焊修复、气焊修复、电镀、聚四氟乙烯表面贴塑等。

(4)加工:锯、车、镗、刨、铣、钻、外圆磨削、平面磨削、内圆磨削及钳工(含刮研等)加工、压装、抛光、热处理等。

(5)试验:整机型式试验、磨头运行试验台、液压站试验台等。

另外,加工车间、装配车间配置了多台20 t、32 t的桥式起重机,可满足加工及装配的起吊要求。

3 主要技术参数及精度修复情况

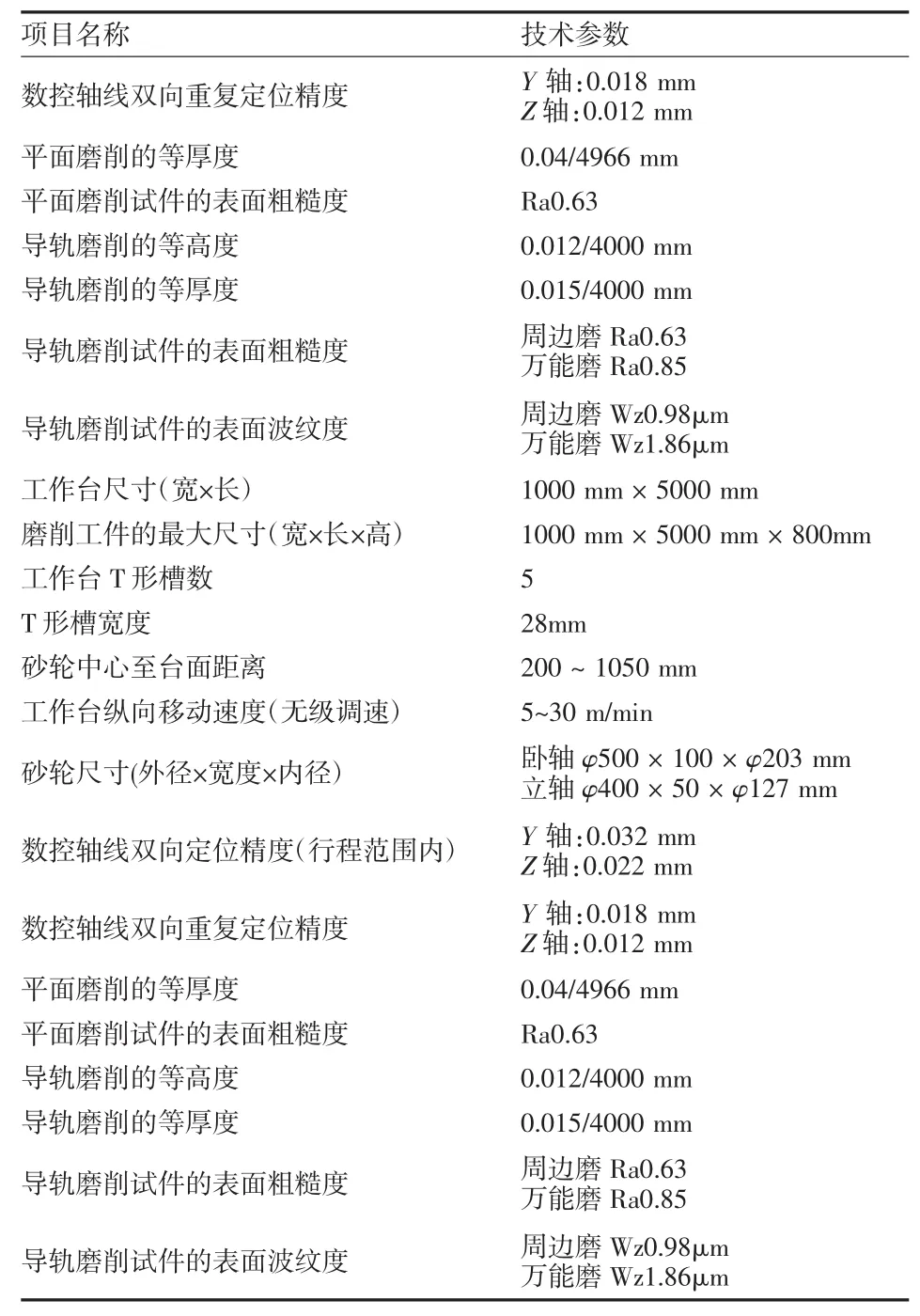

样机试制期间我公司完成了一台数控龙门导轨磨床M52100A、一台数控龙门平面磨床GM-K4016A及两台普通平面磨床M7180×25B和M7140共四台旧磨床的再制造,并委托桂林市产品质量检验所分别对上述样机进行了型式检验。以M52100A数控龙门导轨磨床为例,根据检验报告,其主要技术参数及工作精度如表1所示。

表1 主要技术参数及工作精度

从以上检验结果可知,再制造磨床各项参数及精度均达到或高于新机标准要求。

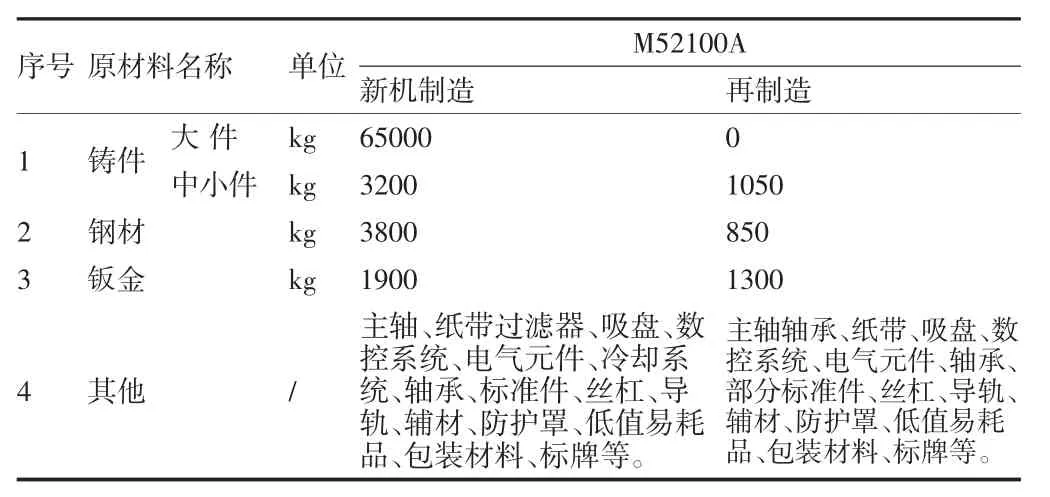

4 原材料消耗及节能环保情况

再制造磨床外购物资主要有铸件、钢材、低值易耗品、辅材、油漆、包装材料等,铸件由铸造厂提供,钢材等物资由公司自行采购。以M52100A数控龙门导轨磨床为例,再制造产品原材料消耗情况(每台消耗量)与新机正常生产所需原材料对比如表2所示。

表2 数控龙门导轨磨床再制造与新机原材料消耗对比

从上表对比可知,再制造磨床大型铸件若无铸造缺陷或外力损伤,几乎可100%回收利用,其他中小零件、钢材、钣金件等材料消耗量约为新机制造原材料的36%.

5 再制造技术创新点

5.1 研究开发的主要内容

磨床再制造主要研究废旧大型平面磨床及龙门磨床再制造综合评价方法,探讨平面磨床再制造精度检验及相关技术标准;对典型废旧龙门导轨磨床及平面磨床进行再设计、再修复技术研究;应用伺服调速或变频调速等节能技术改进传统的机械传动机构;研究应用专用磨床数控技术提升废旧磨床的数控化性能;在冷、热环境变化条件下对再制造磨床进行几何精度测试,研究其精度的稳定性。

5.2解决的关键技术问题和创新点

5.2.1 解决的关键技术问题

(1)再制造零部件尺寸精度及整机精度的恢复:废旧磨床在使用较长时间后会存在零部件磨损、整机精度超差等现象,在循环利用的前提下如何采用表面处理及加工工艺保证再制造过程中零件的尺寸精度、整机几何精度及工作精度是再制造过程中需解决的关键问题。

(2)废旧磨床结构基础上的再设计技术:再制造磨床与标准磨床的最大不同在于机床结构的设计是基于旧机床基础上,在充分利用原有大型铸件等零件的前提下,考虑如何将现代节能技术、自动控制技术等融于再制造磨床中。因此,再设计再创新是再制造磨床在设计阶段需解决的技术关键。

5.2.2 创新点

(1)采用自行开发的导轨磨床或平面磨床专用数控系统对废旧磨床进行数控化改造,性价比高,使用方便。

(2)床身纵向导轨及拖板(或横梁)横向导轨采用自行研制的工艺曲线进行刮研或磨削,保证整机精度及其精度的稳定性。

5.3 技术的新颖性、先进性、适用度和成熟度

以上创新技术在我公司现有主导产品中已相当成熟,应用于再制造磨床改造中,需要对原有旧机床机械传动部件进行重新设计以适应相应的技术要求。试制结果表明再制造磨床采用以上技术后,优化了机床结构,简化了加工及装配工艺,机床精度容易保证,实用性强。

5.4 主要技术指标与国内外同类技术先进水平比较

国际方面,从事机床再制造企业不多,比较有名的是成立于1995年的韩国DSK公司,曾是欧洲著名机床制造厂的代理公司,之后逐渐从事重型机床的搬迁、大修及再制造,在韩国现代重工、斗山重工等公司取得了突出的用户业绩。

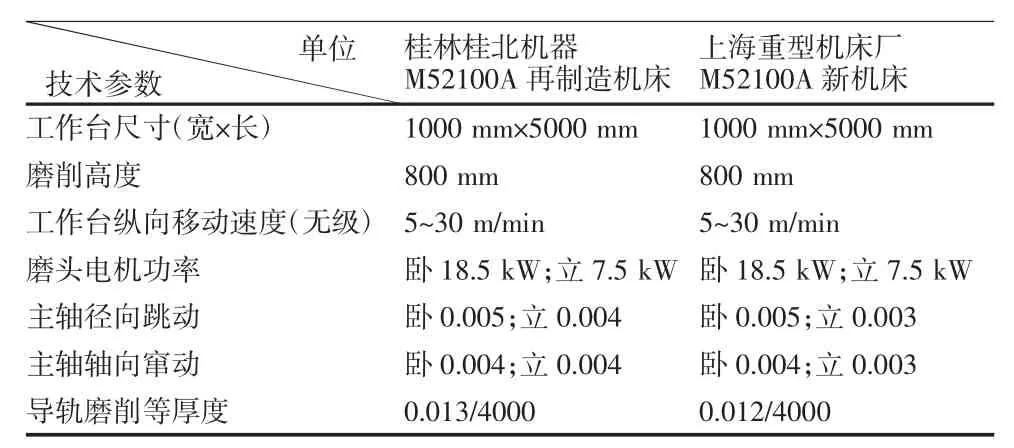

国内方面,从事机床再制造业务的企业一般都是数控机床制造厂,如北京北一数控机床有限责任公司等,由于用户对再制造机床的存在认识偏差,目前国内再制造机床的用户仅停留在原有旧机床用户或机床制造厂加工车间。目前国内尚无再制造机床精度及技术条件标准,我公司再制造机床是按照新机制造标准进行检验的,以再制造的M52100A数控龙门导轨磨床为例,与具有大型数控龙门导轨磨床先进制造水平的上海重型机床厂生产的新机床比较情况如表3所示。

表3 主要技术指标与国内外同类技术先进水平比较

由以上对比可知,我公司生产的再制造磨床技术指标与上海机床厂有限公司生产的新机床基本持平。

6 绿色制造特征

我公司试制的再制造磨床废旧材料循环利用率80%以上,大型铸件循环利用率100%,再制造成本为新机制造成本的30%~40%左右。磨床再制造节约资源、保护环境,具有显著的“绿色制造”特征。再制造磨床具有如下特有优势:

(1)节省材料及能源:再制造磨床基础件有80%以上可通过再加工回用,省去了相应的铸造与加工耗费,重型龙门导轨磨床的材料与能源节省量更为可观。

(2)稳定性好:再制造磨床基本采用原有磨床基础件,对原磨床用户来说,原磨床地基可不做改动或只做少量改动,可大大节省地基建设投资。原地基经过多年沉淀,相对稳定。同时,旧磨床的床身等基础件通过长期使用,内应力已经释放,具有相当高的精度稳定性。这对精度稳定性要求非常高的磨床用户来说,是十分重要的。

(3)机床性价比高:旧磨床通过更换关键功能部件或数控化改造,通过再制造变为符合现代自动化加工需求的高档数控磨床,用户以相对较少的成本实现了对技术进步的需求。

(4)延伸磨床制造企业与老用户的服务关系:我国磨床特别是重型龙门导轨磨床的再制造市场较大,很多用户在上世纪80年代之后从国内外购买了相当数量的重型龙门导轨磨床,一般的磨床使用15~20年后就必须大修或翻新,但简单的大修或翻新已无法满足用户需求。生产企业通过再制造,发挥其在机床设计、加工、装配及功能部件开发等技术优势与产业资源优势,可将新机床市场与再制造市场有机结合在一起,从产品的生命周期和再生周期为产品的应用提供服务。

7 推广应用条件及市场前景

由于近几年机床社会保有量每年都在快速增长,机床再制造产业发展潜力巨大。对于重型机床如龙门磨床等机床设备,据统计国内近半数以上已使用10~15年,机床传动机构已严重磨损,电气元件早已老化,机床主要精度下降,设备已达到报废要求即将被淘汰。若对以上龙门磨床进行再制造,采取重新修复导轨精度、更换易损零部件、对旧电气系统进行数控化改造等措施,磨床性能及精度将会得到大幅提升。另外,由于龙门磨床大型铸件占整机的80%以上,铸件使用多年后,铸造内应力几近消除,机床精度稳定性大大提高。而再制造成本仅为新机制造成本的30%~40%左右,机床性价比大大提高。因此,磨床再制造市场潜力巨大,具有良好的市场前景。

8 结束语

再制造样机试制期间,由于产量不大,在加工及装配过程中我公司严格按新机床制造标准进行旧零件修复和整机装配,精度可达到新机床的精度要求。但由于旧机床使用情况不尽相同,考虑到很多旧零件加工精度无法修复等原因,整机精度会受到一定影响。经过小批量试制后的再制造机床,应该另行制订再制造机床技术条件及精度检验专用标准。

另外,我公司将再制造机床的重点放在机床的设计结构、制造性、零部件的回收利用率、机床的精度和可靠性等方面,在机床的可再制造因素方面还欠考虑,再制造产品的性能、可靠性和新寿命评价体系也不够完善。对于新产品的设计,机床可再制造因素也应是我公司今后需要考虑的。机床可再制造因素如:产品的模块化设计对再制造的可重构、可更换性要求;机床导轨及传动方式对基础部件的设计要求应更有利于可再加工、涂覆或连接;结合面的增加对再制造机床整体刚度及动态性能的影响分析;具有复合功能的功能部件的研究和发展等。

[1]曹 俊.再制造业产业化发展研究:以机床再制造业为例[M].武汉:武汉大学出版社,2016.