提升冲压模具型面研配质量及效率的方案分析

黄 罴,唐 雅,宾小林

(柳州展菱机械有限公司/柳州日高滤清器有限责任公司,广西 柳州545616)

在模具制造过程中,研配工作是保证模具冲压稳定性的关键工序[1-2],模具上、下型面贴合不好,贴合率达不到要求,会直接导致冲压出来的产品每批次的间隙、料边等关键尺寸都不一致,最终影响产品焊接及装车品质不稳定。因此,如何保证模具型面的贴合率达到要求,是模具制造中的关键问题。

1 影响模具研配质量及效率的问题及原因分析

1.1 研配方法错位

原因1:数控加工完成后,钳工清角后第一次上机台时没有对上、下模型面间隙进行确认,直接涂红丹进行研配;

原因2:随意取用用于研配的上、下模用的限位块;

原因3:做研配工作的钳工无法识别研配过程中压制出来的哪些部位是真红丹,哪些部位是假红丹;

原因4:压制出来的零件多次用于研配(因零件压多后会改变应力,从而导致状态失真)。

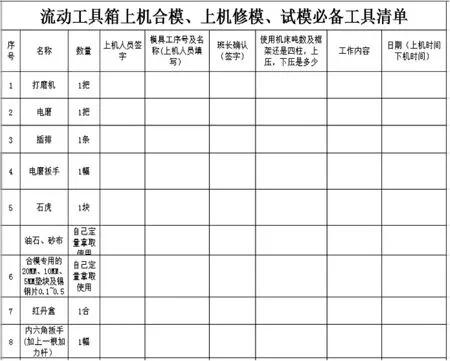

1.2 工具准备不齐全——单纯研配工作外影响效率的问题

原因1:研配过程中,钳工来回50m路程走动取放工具;

原因2:工具拿到压机旁,使用时才发现用不了,又得重新回到班组拿。

1.3 数控加工问题

原因1:加工程序的编制问题;

原因2:刀具磨损问题[3];

原因3:清角弹刀问题[3]。

2 提升模具研配质量及效率的主要措施

2.1 针对研配方法错误

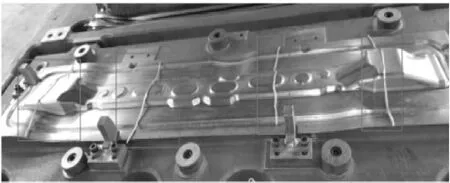

方案1:模具加工完成,钳工进行地面清角修顺工作后,第一次上压机必须用铅丝检测上、下模的配合间隙,验证加工后模具上、下模的间隙是否符合产品料厚要求,R角是否清角到位;在模具研配流程及作业标准书中添加该工作步骤。图1为均匀放置铅丝;图2为压制后铅丝的形状;图3为测量铅丝厚度,与产品料厚相对比[4],以此来验证加工精度是否合格。

图1 均匀放置铅丝

图2 压制后铅丝

图3 测量铅丝厚度

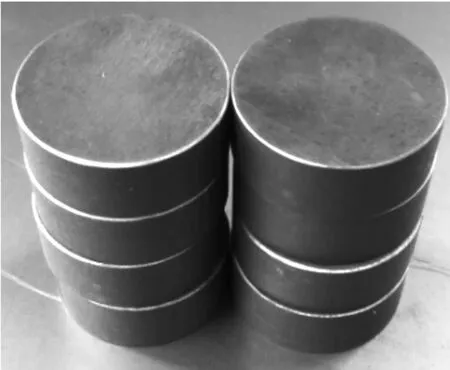

方案2:准备模具研配专用限位块(10 mm、15 mm、20mm等规格),该限位块只用做研配工序,其它工作不允许使用。在研配前检查限位块是否有磨损、压印等问题。限位块形状如图4所示。

图4 限位块形状

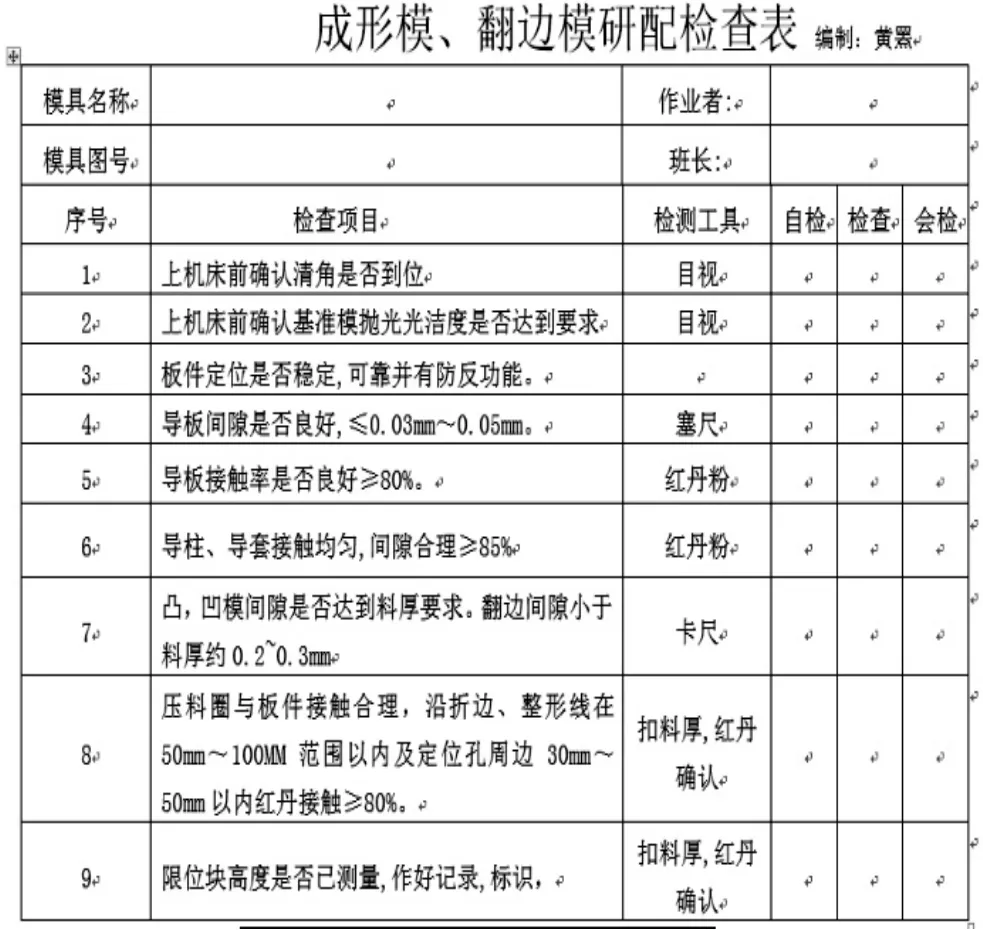

方案3:模具型面研配,主要通过红丹做为载体来反映研配工作是否达标,而部分员工由于从业时间短、工作中接触该工序工作比较少,导致经验匮乏而无法判定研配后的零件红丹接触率是否达标,这就需要有经验的班长、科长对其进行培训指导,刚接触该工作时也要求班长、科长进行实地指导,制定《模具研配流程》及《模具研配检查表》,每月定期对员工进行研配技能培训,并且要求员工在懂模具组立技能的前提下才能深入学习研配技能,遵从由简单到复杂的培养模式,做到逐层深入。

方案4:与第1点类似,用于研配的零件,在研配流程及作业标准中增加研配压制次数要求[1],每位进行研配工作的钳工必须按规范要求进行工作,班长、科长逐层检查。如图5为成型、翻边类模具研配检查表。

图5 成型、翻边类模具研配检查表

2.2 针对工具准备不齐全

此问题主要为模具研配的附加时间问题,改进这个问题,需从日常工具保养维护、研配前准备、工具使用摆放等方面着手。经过部门研究讨论,采取以下措施进行改善:

方案1:工作1年以上的,常用电动工具及部分小工具划分个人保管,人手一套,每月底进行排点,每周定时进行工具保养,班长组织检查;

方案2:公用工具由班长负责管理,每天清点数量,员工使用工具前需登记领用;如图6所示。

图6 公用工具

方案3:制作流动工具箱,在工具箱上附有《研配工具清单》,研配前员工按清单拿工具进流动工具箱内并登记,保证一次性拿完研配工作所需要的工具,避免来回走动拿工具,使用完后,按工具放置位置放回原位;如图 7、8、9 所示。

图7 空工具箱

图8 按规定位置放置工具

图9 部分工具清单

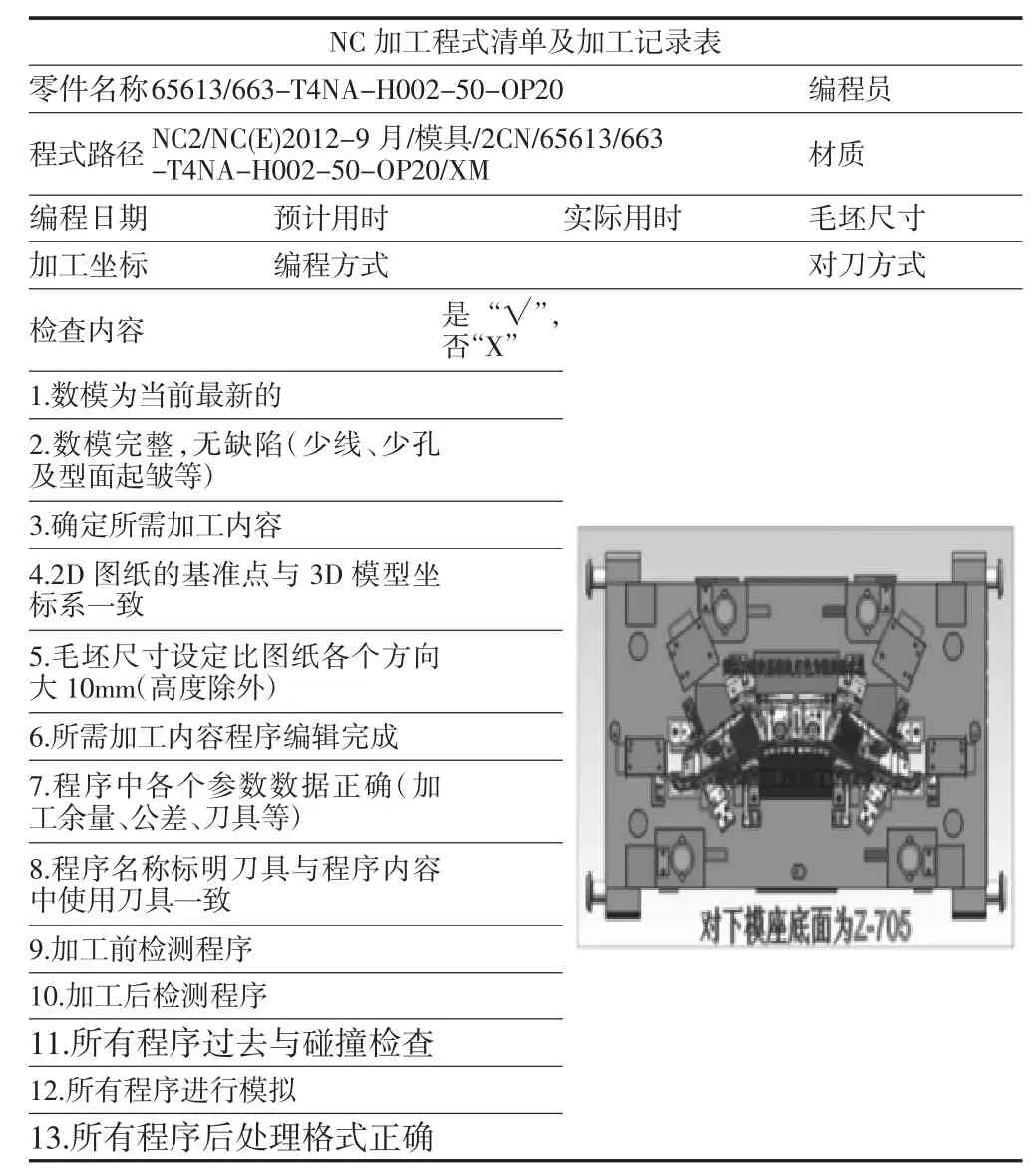

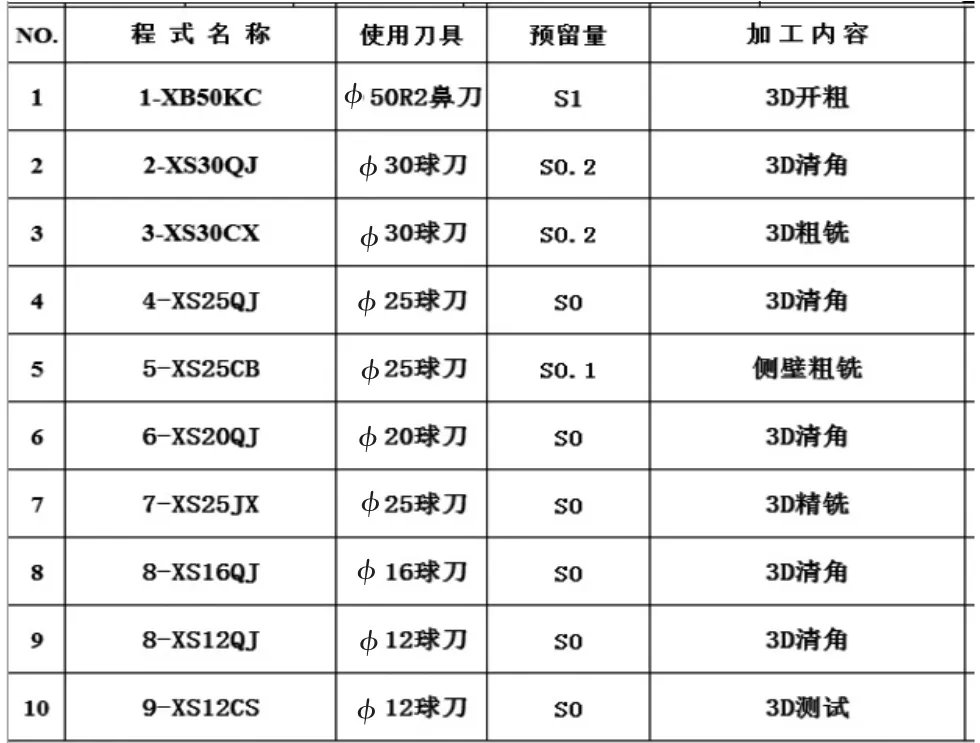

2.3 数控加工问题

方案1:对于数控编程问题,重点在于模拟检查,编程员在编制完程序后,为了省事经常编完就发至现场加工,这样会导致现场加工时进刀时撞刀、基准选取错误从而型面加工偏移等现象,而且还要结合实物,看程序按理论数模走是否有干涉现象,所以在编制完程序后,模拟检查这一步骤必不可少,我们是要求在程序单上有专门检查人的签字,电脑里有模拟路径方可发至现场;如表1、图10为《NC加工编程程序单》部分内容。

表1 N C加工程式清单及加工

图10 N C加工编程程序单

方案2:加工不同材质的钢件,刀具的使用寿命也不一样,容易影响模具型面精度的,还是精加工的刀具(精加工基本都是小刀),但模具常用的钢件也就几种,针对这几种钢件,测出精加工用的刀具使用寿命,后续模具加工以该标准为准,定时更换刀具。

方案3:清角弹刀,模具型面加工完成后,数控的最后工作就是清角(针对型面R10以下凹R角),型面的凹R角过小决定只能用小刀进行多路清角,而小刀刚性比较弱,经常被模具钢件往外挤压而造成弹刀,故在清角工艺上,采取R角过切处理,将凹R角过切0.5 mm左右,即使弹刀,看到凹R角没有过切痕迹,还可以补救,也可以消除钳工手工清角所耗费的时间及因手法不好而清角不到位。

3 结束语

综合以上问题及解决对策,主要是对本公司模具从加工到制造调试的每个环节实际所发生问题进行分析,结合公司生产制造条件及能力,从而获得适合本公司的有效的解决措施。而从稳定的解决方法和减少模具钳工的研配时间来看,还是要重点从数控加工环节进行研究,提升加工能力,最终实现钳工“只装不配”的目的。

[1]于 欣.汽车覆盖件模具设计与制造[M].北京:国防工业出版社,1998.

[2]胡 平.汽车覆盖件模具设计[M].北京:机械工业出版社,2014.

[3]赵长明.数控加工工艺及设备[M].北京:高等教育出版社,2007.

[4]马朝兴.冲压模具设计手册[M].北京:化学工业出版社,2009.