固化方式对三维浅交弯联机织复合材料弯曲性能的影响

龙 祥,卢雪峰,钱 坤

(生态纺织教育部重点实验室,江南大学纺织服装学院,江苏 无锡 214122)

固化方式对三维浅交弯联机织复合材料弯曲性能的影响

龙 祥,卢雪峰,钱 坤

(生态纺织教育部重点实验室,江南大学纺织服装学院,江苏 无锡 214122)

本文以2400tex无捻玻璃纤维粗纱为原料,在SGA598型三维织机上制备出一种三维浅交弯联机织复合材料预制体,以环氧树脂E51和固化剂聚醚胺WHR-H023以质量比3∶1的比例组成树脂体系,并将经过表面处理的预制体与树脂基体以质量比1∶1的比例通过手糊的方式复合成型。复合材料固化过程分别使用传统热固化、真空条件下热固化和微波固化三种方式进行,制备出三维浅交弯联机织复合材料。分别考察复合材料在热定型过程中的温度变化情况,复合材料的弯曲力学性能及破坏断面,比较三种方法对复合材料性能的影响。结果表明:采用微波固化方式对复合材料进行复合成型,其在升温速度、弯曲性能和纤维与树脂间的界面性能等方面均明显好于真空固化和热固化等方式。

微波固化; 真空固化; 热固化; 三维浅交弯联; 弯曲性能; 界面性能

1 引 言

三维浅交弯联机织复合材料是近几年来出现的以新型三维浅交弯联机织物作为增强体,环氧树脂作为基体的一种纤维增强复合材料[1-2]。与传统的层合板结构相比,三维浅交弯联机织复合材料中屈曲程度更大的经纱在厚度方向增强了复合材料的力学性能,表现出更加出色的层间性能[3-5]。由于其耐冲击、不易分层并且耐酸、耐碱、耐腐蚀的特性,三维浅交弯联机织复合材料一经问世便在建筑、交通、国防、航天航空等领域受到了广泛关注[6]。

传统的纤维增强复合材料固化方法是通过烘箱加热方式提高环氧树脂中环氧基团开环交联速度,使复合材料交联硬化。传统固化方式固化周期长、能量消耗大、运作成本高,极大的限制了复合材料在各个领域的应用[7]。真空固化是指在一定负压条件下,使用加热的方式使复合材料固化成型。微波固化是一种新型复合材料加工固化方式,利用微波的方式对复合材料加热,使环氧树脂发生交联固化反应[8]。

本文分别使用三种固化方法制备出三维浅交弯联机织复合材料,通过对比三种复合材料在加热过程中温度变化、弯曲力学性能和纤维与树脂间的界面形态对比三种固化方法的优劣。为今后改善复合材料固化工艺奠定理论基础。

2 机织物制备

2.1 结构设计

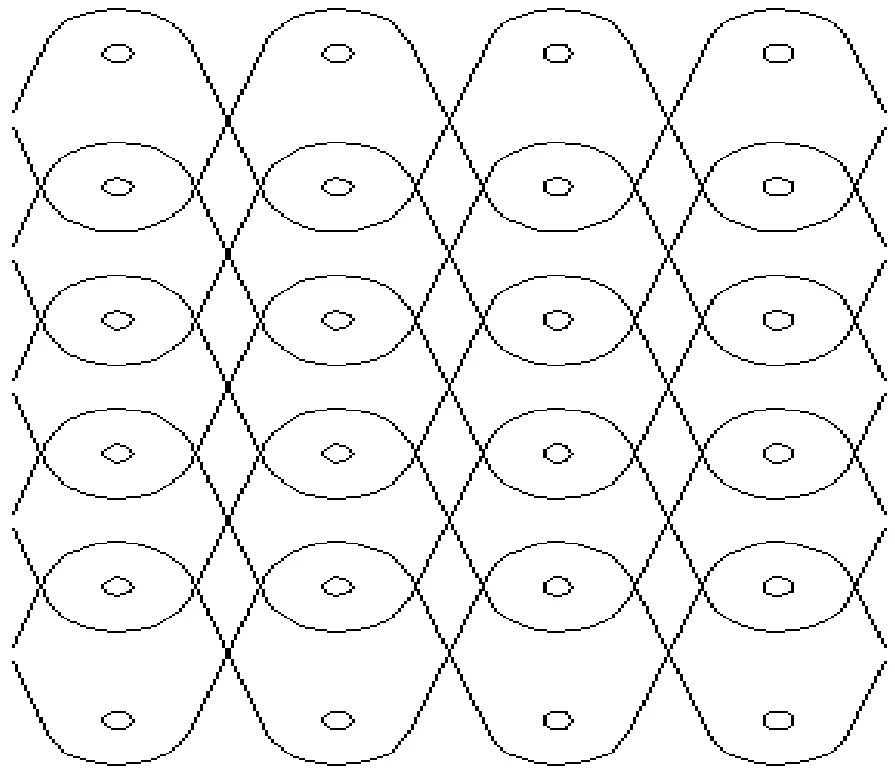

根据实验条件,本文设计了六层三维浅交弯联结构。该结构一个组织循环内经纱根数为10,纬纱根数为12。图1为结构示意图,图2为纹板图。

图1 六层三维浅交弯联机织物结构示意图Fig.1 Structure diagram of six-layer 3D curved shallow-crossing linking fabric

图2 六层三维浅交弯联机织物纹板图Fig.2 Pegging plan of six-layer curved shallow-crossing linking fabric

2.2 织物制备

使用山东泰山玻璃纤维有限公司提供的2400tex无捻玻纤粗纱作为复合材料预制体中经纬纱的原料;由于纤维原料的特殊性,织造中经纱系统使用筒子架送经的方式,并增加自动回卷装置;使用顺穿法穿综;为了减少制造过程中纤维的摩擦、起毛、断裂等现象,使用分纱板,穿筘时采用一筘一穿的方式;织造过程在江阴通源纺机有限公司SGA598型三维剑杆织样机上进行。

3 复合材料制备

3.1 树脂基体

本文使用的树脂基体是由南通星辰合成材料有限公司提供的环氧树脂E51,与聚醚胺WHR-H023以质量比3∶1的比例充分混合后制成的。

3.2 复合成型

本文使用手糊工艺制备复合材料,分别称取三份与预制体质量相同的树脂基体,经过30min机械搅拌混合均匀后,放入真空桶中进行30min的真空脱泡处理。使用脱模剂807对模具进行脱模处理,反复擦拭模具3次,每次间隔20min,充分发挥脱模剂的作用。称取40%的树脂基体倾倒在模具上,用刷子涂抹成预制体的尺寸与形状,将预制体平稳地铺在树脂基体上,将剩余的60%的树脂基体倾倒在预制体上,与刷子涂匀,并使用猪鬃滚反复碾压尽量驱赶出复合材料中的气泡。

将三块复合材料分别放入鼓风式干燥箱、真空干燥箱、微波干燥箱内。鼓风式干燥箱干燥条件为在70℃下加热3h;真空干燥箱干燥条件为真空度-0.08MPa,70℃下加热3h;微波干燥箱干燥条件为200W功率下,微波干燥3h。

4 性能测试仪器

4.1 温度测试

使用Smart Sensor ar300型红外测温仪对加热固化过程中复合材料表面的温度变化情况进行分析。

4.2 弯曲性能

使用Instron3385H型万能材料试验机对复合材料弯曲试样进行测试,分析不同固化方式对复合材料的弯曲力学性能。

4.3 破坏形貌

使用日本Hitachi公司的SU1510型扫描电子显微镜对复合材料弯曲破坏断面进行观察,分析复合材料破坏情况。

5 结果与分析

5.1 温度变化

每间隔10min用红外测温仪对使用不同 固化方式的复合材料表面温度进行测量,结果如图3所示。

图3 不同固化方式下复合材料温度变化情况Fig.3 Surface temperature variation of 3D composite under different curing method

由图3可见,固化过程的前一个小时在三种固化方式下的复合材料表面的温度逐渐升高,微波固化的方式下复合材料温度升高最快,真空热固化方式次之,传统热固化方式最慢。90min后真空热固化和传统热固化方式下复合材料表面温度基本保持在70℃左右波动,微波固化方式的复合材料表面温度则逐渐降低。

5.2 弯曲性能

复合材料弯曲应力应变曲线如图4所示,不同固化工艺下制备出的复合材料弯曲强度如图5所示。

图4 复合材料弯曲应力应变曲线Fig.4 Bending stress and strain curve of 3D composite

图5 固化方式对复合材料弯曲强度的影响Fig.5 Effect of curing method on bending strength of 3D composite

以传统热固化方式制备出的复合材料为例,复合材料弯曲应力应变曲线如图4所示。开始施加载荷时,复合材料处于弹性形变阶段,复合材料的应力随着应变的增加而直线增大,如图中a段所示;随着载荷的进一步增大,复合材料的上表面树脂出现堆积,下表面树脂泛白、开裂,纤维暴露在外,伴随着开始脆断,复合材料的应力达到峰值,如图中b点所示;载荷继续增加,复合材料树脂开裂,纤维脆断,发生急剧破坏,应力应变曲线急剧下降,如图中c段所示。

在图5中可以看出,微波固化的复合材料表现出更高的弯曲强度,其弯曲强度达到673.16MPa;真空热固化的复合材料弯曲强度为620.15MPa;传统热固化的复合材料弯曲强度最低,为576.20MPa。

微波固化的复合材料具有更好的弯曲性能是因为在升温初期,微波固化方式升温速度较快,根据其升温原理复合材料的升温是从内部开始。树脂体系内部极性分子在电磁场的作用下发生剧烈运动,纤维与树脂间界面上的树脂运动相对较为剧烈,树脂体系内部分子链交联反应相对热固化方式较为剧烈,分子链的交联程度显著提高,纤维与树脂的界面结合强度也有所提高,主要表现为复合材料的界面性能的改善[9,10]。而真空热固化与真空热固化方式都是通过热传导对复合材料升温,这种升温过程由外向内,复合材料外层树脂基体首先固化,逐步向内进行,在树脂基体的变形作用下,纤维与树脂间的界面结合性能变差,复合材料的弯曲力学性能随之变差。在真空条件下复合材料树脂基体中的一些微小气泡会随着固化过程的进行被抽出,复合材料中的气孔数量减少,在承受弯曲载荷时,应力集中点减少,复合材料表现出比传统热固化更好的弯曲性能。

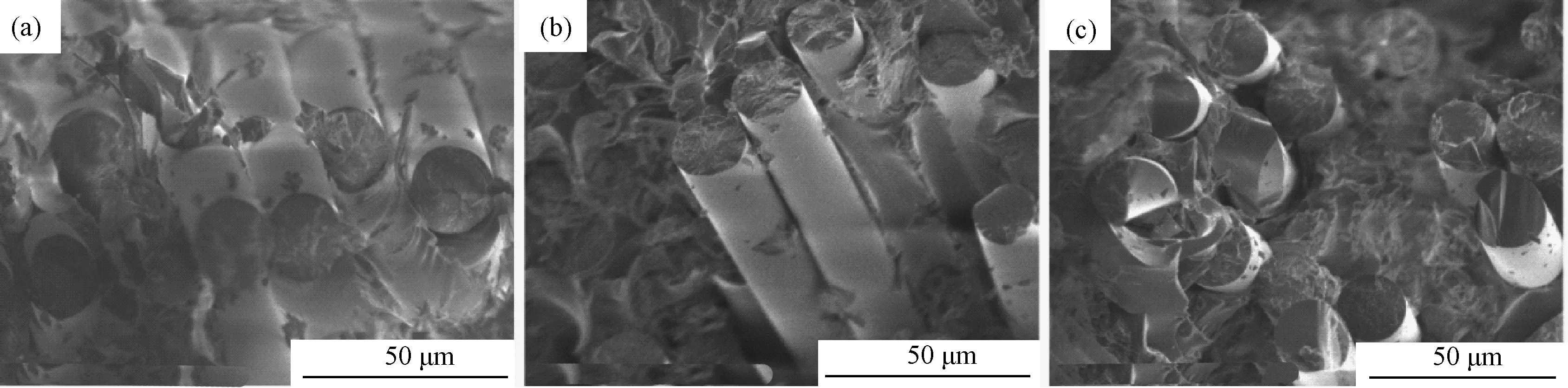

5.3 破坏形貌

不同固化方式制备的复合材料弯曲破坏断面点在扫描显微镜照片如图6所示。

图6 复合材料弯曲破坏微观形貌 (a)传统热固化;(b)真空热固化;(c)微波固化Fig.6 Bending failure morphology of 3D composite (a) microwave curing; (b) vacuum-condition curing; (c) thermo-curing

在1000倍放大倍数的条件下,记录下三种复合材料弯曲破坏断面的微观形貌。可以看出在传统热固化方式和真空热固化方式下的复合材料断面出现了纤维与树脂间大面积的分离,以及纤维在树脂中抽拔出的现象,如图6(a)和(b)所示。这说明传统热固化方式和真空热固化方式制备出的复合材料的界面性能有缺陷,在破坏时会发生纤维与树脂间大面积的脱落现象,在承受弯曲载荷时复合材料的破坏形式为树脂的破碎、纤维的断裂及树脂与纤维间的分离。通过微波固化制备的复合材料弯曲破坏断面如图6(c)所示,可以明显看出纤维与树脂基体的断面平整度变好,纤维在树脂中的抽拔现象减少,复合材料在承受载荷时整体性更好,同时也显示了通过微波固化制备的复合材料弯曲力学性能好于其他两种方式制备出的复合材料的微观原因。

6 结 论

1.采用微波固化方式对复合材料加热,其加热速度明显快于传统热固化和真空热固化方式。

2.微波固化制备的复合材料拥有更加优异的弯曲力学性能和界面性能。

3.微波固化制备的复合材料在承受载荷作用时破坏形式主要表现为纤维的断裂与树脂的破碎,纤维的抽拔现象明显减少。

[1] Cox B N, Dadkhah M S, Morris W L. On the tensile failure of 3D woven composites[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(6): 447~458.

[2] 周文英,齐暑华,李国新,涂春潮. 环氧树脂及其复合材料微波固化研究[J]. 材料科学与工程学报, 2005, 23(4):625~628.

[3] Huang G, Zhong Z. Tensile behavior of 3D woven composites by using different fabric structures[J]. Materials & Design, 2002, 23(7):671~674.

[4] Adil Mountasir;Gerald Hoffmann;Chokri Cherif;Michael L?ser;Andreas Mühl;Knut Gro?mann.Development of Non-Crimp Multi-Layered 3D Spacer Fabric Structures using Hybrid Yarns for Thermoplastic Composites[J]. Procedia Materials Science, 2013, 10~17.

[5] Vaidya U K, Hos ur M V, Earl D, Jeelani S. Impact response of integrated hollow core sandwich composite panels [J]. Compos Part A, 2000, 31(8): 761~772.

[6] Park S J, Park W B, Lee J R. Characterization of the impact properties of three-dimensional glass fabric-reinforced vinyl ester matrix composites[J]. Journal of Materials Science, 2000, 35(24): 6151~6154.

[7] 王玉果,王玉林,吴广顺. 三维编织碳复合材料的制备及其力学性能研究[J]. 材料科学与工程学报, 2004, 22(3):344~346.

[8] Rao R, Rao S, Sridhara B K. Studies on tensile and interlaminar shear strength properties of thermally cured and microwave cured glass-epoxy composites[J]. Journal of Reinforced Plastics & Composites, 2006, 25(7):783~795.

[9] Boey F Y C, Yue C Y. Interfacial strength of a microwave-cured epoxy-glass composite[J]. Journal of Materials Science Letters, 1991, 10(22):1333~1334.

[10] Papargyris D A, Day R J, Nesbitt A, et al. Comparison of the mechanical and physical properties of a carbon fibre epoxy composite manufactured by resin transfer moulding using conventional and microwave heating[J]. Composites Science & Technology, 2008, 68(7~8):1854~1861.

Effect of Curing Method on Bending Property of 3D Curved Shallow-crossing Linking Woven Composites

LONG Xiang, LU Xuefeng, QIAN Kun

(Key Laboratory of Eco-Textile of Ministry of Education, Jiangnan university, Wuxi 214122, China)

3D curved shallow-crossing linking lightweight woven reinforcement was fabricated using glass fiber roving with the linear density of 2400tex as raw materials on 3D weaving loom modeled SGA598. Resin matrix was composed of epoxy resin E51 and polyether amine (PET) WHR-H023 in a mass ratio of 1∶1. Reinforcement and resin matrix were then stuck together by hand-modeling process. After that, three kinds of 3D curved shallow-crossing linking woven composites were prepared by conventional thermo-curing method, vaccuum-condition thermo-curing method, and microwave curing method, respectively. Effect of curing method on properties of the 3D woven composite was investigated in detail. Results showed that the surface heating rate of 3D composite prepared by microwave curing method was faster than composites prepared by other two curing methods; both of bending property and interfacial properties between fibers and reinforcement of the 3D composite prepared by microwave curing method were all better than those properties of the 3D composites prepared by other two curing methods.

microwave curing; vaccuum-condition curing; thermo-curing; 3D curved shallow-crossing linking; bending property

1673-2812(2017)01-0125-05

2015-10-26;

2016-01-04

国家自然科学基金资助项目(51302110、51203062),江苏省产学研前瞻性联合研究资助项目(BY2013015-31、BY2014023-15、BY2013015-32、BY2014023-14),中央高校基本科研业务费专项资金资助项目(JUSRP41501)

龙 祥(1990-),男,硕士研究生。主要从事纺织复合材料的制备及性能研究。E-mail:396338215@qq.com。

卢雪峰(1984-),女,博士,副教授。主要从事摩擦复合材料的制备及应用。E-mail:sandylxf@tom.com。

TB332

A

10.14136/j.cnki.issn 1673-2812.2017.01.025