合金弹体内部缺陷超声检测的类型识别方法

陈友兴,刘蔺慧,肖兆骞,吴其洲,王召巴,金 永

(1.中北大学,仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学 信息与通信工程学院,太原 030051)

合金弹体内部缺陷超声检测的类型识别方法

陈友兴1,2,刘蔺慧2,肖兆骞2,吴其洲2,王召巴1,2,金 永1,2

(1.中北大学,仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学 信息与通信工程学院,太原 030051)

针对合金弹体的几种典型结构,采用超声检测技术进行缺陷检测,用不同尺寸的人工小孔和细槽代表实际的气泡和裂纹缺陷,研究了弹体内部缺陷的类型识别技术;通过对缺陷回波信号的总体经验模态分解,得到各个分量的能量分布和信息熵分布,并以此为特征量,采用支持向量机的方法进行了类型识别;用平均距离的方法对特征量进行评估和排序,将优化、精简个数后的特征量作为输入,在减少运算时间的同时,提高了缺陷识别率,最终的识别率为97.5%。

超声检测;类型识别;支持向量机;经验模态分解

0 引言

合金弹体一般由金属合金材料经温度挤压工艺制作而成,由于温度瞬间变化等原因,致使弹体内部产生裂纹、气孔等缺陷,导致产品报废,因此在生产过程中和使用前必须对产品进行缺陷检测,并反馈检测结果,确保使用安全,提高工艺水平,减少废品率,降低成本。目前,常用的检测方法主要有超声检测和X射线检测。当采用X射线技术进行检测时,由于圆柱形弹体透射深度变化范围大,单幅图像很难成像出各种深度的缺陷信息,且高成本因素也限制了其应用。超声检测技术具备在最低消耗成本下对金属弹体进行检测。近年来,中北大学针对合金弹体及其坯料的超声检测开展了一系列研究。金永于2009年、2010年针对温度挤压出的弹体坯料和小口径弹头,研究了水浸式的超声检测方法[1-2];陈友兴于2013年研究了自动检测过程中的自适应滤波去噪方法、缺陷特征提取技术和重构方法[3],并设计了适用于合金弹体、弹头的自动超声检测系统[4]。

本文在前期研究基础上,开展基于支持向量机的合金弹体缺陷类型识别方法研究,并采用总体经验模态分解和参数平均距离来提取和优化特征量。

1 基本原理

1.1 弹体缺陷超声检测基本原理

与文献[3]所述的检测原理类似,本文的研究对象也包含空心体和实心体两种结构。图1是超声检测空心体和实心体的原理示意图,采用水耦合。当检测实心体部分时,采用图1(a)的方式,探头沿工件法线方向入射;当检测空心体部分时,采用图1(b)的方式,通过偏离探头距离,使得探头与工件法线成一定角度,这样可延长超声波在工件中的传播距离,有利于缺陷特征的提取。

1.2 经验模态分解和支持向量机的基本原理

输入特征量的选择和提取是缺陷类型识别的关键,常用的超声回波特征量有回波峰值、回波能量、回波中心位置、频谱幅度、频谱相位等,这些特征简单明了、容易求解,但综合性不强,不能全面反映不同缺陷的类型特征。时频域分析是目前超声检测的一种常用方法,能够同时反映时域和频域的特征,主要方法有小波分析和经验模态分解。小波分析需要根据回波特征选择合适的基函数对回波信号进行分解,小波基函数的选择成为特征提取的难点和关键;经验模态分解通过反复求取信号的极大值和极小值实现多层次分解,具有自适应的效果,避免基函数对分解效果的影响。

本文采用基于总体经验模态分解的特征提取方法和基于支持向量机的模式识别方法。

1.2.1 总体经验模态分解的基本原理

EMD的本质是可把对非周期、非平稳信号进行平稳化,将其分解成一系列固有模态函数(IMF),其原理见文献[5]。由于经过EMD分解后的每个IMF都存在多尺度信息,会造成缺陷回波信号的边界处产生混叠现象,以至于对特征的提取造成干扰,针对这一问题,Huang提出了一种增加均匀分布白噪声的总体经验模态分解(EEMD)的方法,通过添加均匀分布的高斯白噪声解决模式混叠问题[6]。EEMD的分解过程如图2所示,与EMD分解过程的区别在于在对信号每一次分解前都要进行一次添加白噪声处理。

1.2.2 支持向量机分类原理

支持向量机是最大边界分类器,通过超平面的最大边界,寻求泛化误差最优化[7]。实际分类的数据常常是非线性可分的,需要将数据通过非线性变换映射到另一个高维特征空间,使其转换为线性问题,如图3所示。

图3中,左边为非线性原始空间,右边为转换后的线性空间。在映射下,超平面可描述为

(1)

1.2.3 识别器输入特征量

能量作为信号分析中重要的物理量,是信号特征提取中常用到的特征量,在不同的频段内,不同缺陷信号的能量分布会有较大的差异;信息熵代表了信号的整体统计特性,反映了信号的不确定程度,可以表现不同信号的特性。基于上述的因素,本文选择能量和信息熵作为特征量,并用各固有模态的相对特征量作为识别器的输入。

回波信号经总体经验模态分解,其能量为n个固有模态分量能量的和,可以表示为

(2)

式中Eg为信号的总体能量;Egi为第i个固有模态分量的能量。

定义能量分布为各固有模态分量能量的相对量,则有

(3)

类似能量分布的定义,信息熵分布为

(4)

2 检测设备与数据采集

2.1 检测对象

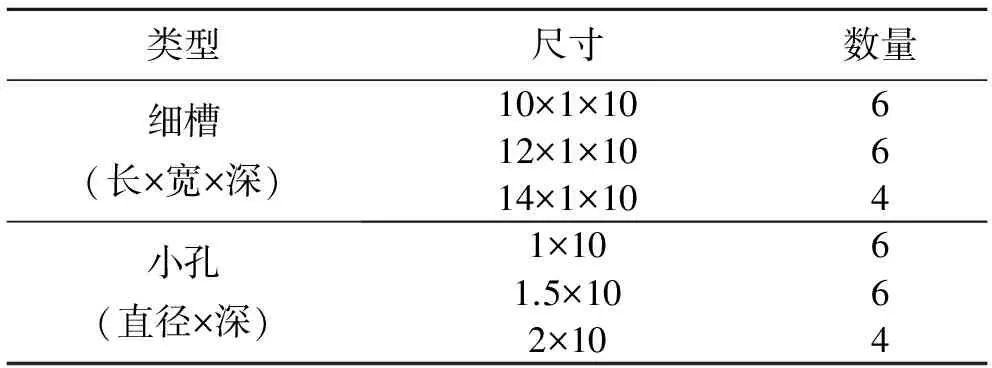

本文的研究对象如图4所示,下弹体、尾椎体和扩爆管各4个工件,共12个工件。下弹体、尾椎体大端为空心体,小端为实心体;扩爆管两端都为实心体。由于合金材料的裂纹和气孔缺陷不容易实现人工植入,因此本文在研究时采用人工槽和人工孔分别代表裂纹和气孔。在工件的空心体端面往里各加工1个槽和孔(相差180°),在工件的实心体端面往里加工1个槽或者孔。12个工件总共有16个槽和16个孔缺陷,槽缺陷宽1mm、深10mm,孔缺陷深10mm,其余尺寸见表1所示。

表1 缺陷尺寸与数量

2.2 检测设备与过程

利用文献[4]所述的检测台(图5)可对上述的工件进行信号采集。该检测台可完成探头在工件轴向上的移动,圆周截面上的上下、里外移动和轴截面上旋转。通过探头的移动和旋转以及工件的旋转完成整个工件的全面扫查。

检测系统中的超声采集卡的采样频率为50 MHz,幅值在-1~1 V上的8位量化编码,本次检测实验选择的探头为中心频率2.5 MHz、晶片直径10 mm,聚焦深度50 mm的聚焦超声探头。检测时,工件圆周方向一周采集360个点(每度采集1次),工件轴线方向上每间隔2 mm采集1次。

2.3 数据分析

图6是采集的中心孔和中心槽的典型回波信号。图7是偏心孔状缺陷采集一圈的回波信号。从图6可见,当探头正对缺陷时,中心孔和中心槽缺陷的回波信号直观上看只有幅值上的差异。从图7可见,探头正对着缺陷时会有较大的缺陷回波信号(近端和远端),随着检测位置变化,回波幅值和延时也会发生变化。

从各种缺陷采集的回波信号中,可得出以下特征:

(1)当缺陷位置发生变化时,缺陷回波在时间轴上的位置也会发生变化,缺陷回波信号的幅值也会根据缺陷的大小发生相应变化;

(2)对于中心孔缺陷,一圈的回波信号是大体一样的(由于表面粗糙会带来一些噪声),孔缺陷的大小会影响回波的幅值和回波的时间延时;

(3)偏心孔缺陷如前所述会出现远端回波和近端回波,而且远端回波和近端回波也会根据缺陷位置的不同,在幅值和时间延时上有所不同,对于空心体工件远端和近端并不是对称的;

(4)槽状缺陷的检测B扫描图与偏心孔类似,只有当探头正对缺陷时回波信号最大,探头偏离角度越大,回波信号越弱;实际中缺陷回波情况与缺陷的方向有关,本文上述的缺陷并没有考虑多方向性。

从总体上看,很难通过某一回波和某一特征直接分出缺陷类型来。当然,将一圈检测的360个数据的特征量都用于识别时不太现实也难于实现。本文结合上述分析,针对每个缺陷先找出2个不同位置的2个较大缺陷回波信号作为特征回波,再经过后续处理和特征量提取,最终通过识别器进行识别。

3 基于支持向量机的识别结果分析与优化

3.1 基于支持向量机的识别结果分析

按照上述方法对12个工件进行数据采集,共采集槽类和孔类缺陷数据各80组,共160组。选择其中的80组作为训练样本,训练样本中槽状缺陷和孔状缺陷各40组,包含不同尺寸,不同界面,不同工件的样本数据,剩下80组作为识别样本。处理过程如图8所示,首先采用检测系统对工件进行扫描,得到回波信号并进行去噪处理[3]。其次针对缺陷回波信号采用总体经验模态进行分解。图9是图6(a)的典型信号经总体经验模态分解后的前6个IMF。然后计算分解信号前6个IMF分量的能量分布和信息熵分布,并将所得到的24个特征量输入到识别器中进行训练和识别。识别结果是孔状缺陷和槽状缺陷各有4个识别错误,总识别率为90%。

3.2 基于平均距离的特征量个数优化技术

上述的24个特征量可能存在特征重叠或干扰。一方面,多的输入特征增加了训练和识别难度和时间;另一方面,特征量的干扰可能会降低识别效率。因此,需要对多余的特征量通过合适的评估准则进行筛除。图10是特征选择的流程,常用的评价标准有相关性、平均距离、信息增益、一致性、分类器错误率等,本文采用平均距离进行评估。

平均距离特征评估算法的基本准则是根据特征间的距离关系进行评估,要求特征在同一类别样本下的特征差异小,而在不同类别下样本的特征差异大,满足这一要求的特征则定义为敏感特征[8]。图11是上述24个特征按平均距离排列的敏感度排序情况。

按照图11的排序情况,将混合特征集合逐个增加输入到支持向量机分类器中,对分类器进行训练,选择训练准确度最高的分类器作为分类模型,并提取测试集相应个数的混合特征量输入到训练好的分类器中测试分类效果。图12是输入特征个数与识别准确度和运算时间随输入特征个数增加的曲线图。

从图12可见:

(1)开始时,随着特征量的增加(前4个),识别准确度快速提高;继续增加特征量个数(5~11个),识别准确度的提高趋于平缓,直至增加到第12个特征量时,识别准确度达到最高的97.5%(即80个样本识别正确78个);继续增加特征量个数,识别准确度不再提高,甚至会出现降低的现象,这就说明后续添加的不敏感特征量会导致缺陷类别之间的混淆,使得特征量增加的情况下识别准确度反而下降。

(2)随着特征量的增加,分类器识别所花费的时间也呈现递增趋势,只使用前12个最优特征,分类器所花费的时间为8.2 s;使用全部24个特征,分类器需要花费11.4 s,该方法节省了28%的运行时间。

4 结论

(1)基于EEMD分解后的各分量的能量分布和信息熵分布是作为缺陷类型识别的有效、实用的特征量。

(2)基于平均距离的特征量个数排序和优化技术能够有效提高效率和缺陷识别率,识别率达97.5%。

(3)本文的方法能够适用于类似结构、相同超声检测方法的缺陷类型识别中。

[1] 戚励文,金永,王召巴,等.合金弹体棒状坯料超声检测方法研究[J].弹箭与制导学报,2009,29(4):269-272.

[2] 金永,王召巴,丁战阳,等.一种小口径火箭弹弹头超声检测方法[J].固体火箭技术,2010,33(1):115-118.

[3] 陈友兴,吴其洲,赵建辉,等.合金火箭弹弹体缺陷超声自动检测及信号处理[J].固体火箭技术,2013,36(5): 706-710.

[4] 陈自立,陈友兴.圆锥形物体超声自动检测系统设计[J].计算机测量与控制,2013,21(11): 2947-2949.

[5] Kabir M A,Shahnaz C.Denoising of ECG signals based on noise reduction algorithms in EMD andwavelet domains[J].Biomedical Signal Processing and Control,2012,7(5): 481-489.

[6] Norden E,Huang Z W.Ensemble empirical mode decomposition: a noise assisted data analysis method[J].Advances in Adaptive Data Analysis,2009,1(1): 1-41.

[7] Dong shao-jiang,Tang bao-ping,Chen renxiang.Bearing running state recognition based on non-extensive wavelet feature scale entropy and support vector machine[J].Measurement,2013,46(10): 4189-4199.

[8] Lei Y,He Z,Zi Y.A new approach to intelligent fault diagnosis of rotating machinery[J].Expert Systems with Applications,2008,35(4): 1593-1600.

(编辑:吕耀辉)

Type identification method for internal defect of alloy projectile testing by ultrasonic

CHEN You-xing1,2,LIU Lin-hui2,XIAO Zhao-qian2,WU Qi-zhou2,WANG Zhao-ba1,2,JIN Yong1,2

(1.Key Laboratory of Instrumentation Science & Dynamic Measurement,Ministry of Education, North University of China,Taiyuan 030051,China; 2.College of Information &Communication Engineering,North University of China,Taiyuan 030051,China)

The ultrasonic testing method was adopted to detect the defect of the alloy projectile,and the type identification technology for the small hole and slot which are the alternatives of air-bubbles and cracks in the projectile was introduced.The ensemble empirical mode decomposition was used for extracting energy distribution and entropy distribution of IMFs .The method by evaluating and ordering the average distance of the features was used to reduce the run time and improve the identification rate.The identification rate is 97.5% for the above defects.

ultrasonic testing;type identification;support vector machine;empirical mode decomposition

2016-04-16;

2016-07-07。

国家自然科学基金(61201412);山西省青年科技研究基金(2012021011-5);山西省青年学术带头人计划。

陈友兴(1978—),男,博士/副教授,主要研究超声检测及信号处理。

刘蔺慧(1990—),硕士研究生,主要研究对称体内部缺陷检测技术。

V435;TB553

A

1006-2793(2017)01-0105-05

10.7673/j.issn.1006-2793.2017.01.019