TSPR涡轮增压器出口方式对掺混燃烧的影响

李 江,刘诗昌,王 伟,刘 洋,刘 凯

(西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

TSPR涡轮增压器出口方式对掺混燃烧的影响

李 江,刘诗昌,王 伟,刘 洋,刘 凯

(西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

针对涡轮增压器出口气流进入涡轮增压固冲发动机(Turbocharged Solid Propellant Ramjet,TSPR)补燃室后,因同轴流动而造成掺混燃烧效率不高的问题,通过对比研究ATR(Air Turbocharged Ramjet)及固冲发动机掺混燃烧增强手段,形成了一种可有效增强TSPR补燃室掺混燃烧效果的方案。继而通过数值模拟的手段对该方案的有效性和内在机理进行了讨论。最后通过TSPR工作模式的数值模拟,发现在不同富燃燃气余气系数状态下补燃室效率均能保持90%以上,验证了该方案的有效性和适用性。根据这些研究,该文认为保留驱涡燃气高速旋流配合增压空气采用一定射流角度进入燃烧室的出口流动方式能够使TSPR补燃室有效工作,燃烧效率相对原有ATR模式能够提高1倍以上;其中涡轮的旋转速度高于40 000 rpm时,经过涡轮膨胀做功的驱涡燃气使发动机比冲和补燃室温度分布情况都比较理想;增压空气采用40°~50°的射流角进行斜向射流对发动机比冲性能提高和补燃室内温度分布改善是比较有利的。

涡轮增压固冲发动机;涡轮增压;补燃室;掺混燃烧

0 引言

涡轮增压固冲发动机(TSPR)是一种结合了固冲和涡喷特点的组合发动机,具有工作范围宽、比冲比推力性能高等特点。其工作过程为:驱涡燃气发生器开始工作产生高压清洁燃气驱动涡轮,带动压气机将来流空气增压;增压空气和膨胀落压后的驱涡燃气进入补燃室中,结合富燃燃气进行掺混燃烧;最终燃烧产物通过尾喷管膨胀做功产生推力。研究中,将空气、驱涡燃气及富燃燃气掺混燃烧的工作模式称为TSPR工作模式;相应的将只有驱涡燃气和空气掺混燃烧的工作模式称为ATR工作模式。

补燃室的掺混燃烧对TSPR性能的发挥至关重要,而前期进行的掺混燃烧实验发现,当增压器中空气与驱涡燃气不经其他组织方式流入补燃室进行燃烧时,补燃室掺混燃烧效率仅为40.8%[1]。由于驱涡燃气和空气流量相比富燃燃气流量大得多,因此二者掺混效果将极大影响补燃室中的燃烧。故对此展开研究,旨在不造成较大总压损失情况下提高掺混效果。

目前TSPR是一种新概念发动机,国内外研究很不充分,只能借鉴与TSPR工作过程比较相似的固体ATR掺混燃烧方面的研究经验。国外固体ATR研究中比较有代表性的工作有Lilley J S等在20世纪90年代进行的一系列ATR的实验,其中尝试了多种掺混器结构来增强掺混燃烧效果[2],这对国内研究工作是一个启发,但经过前期掺混燃烧的实验研究发现,这些结构相对简单的燃烧组织方式很难起到稳定火焰增强掺混燃烧效果的作用[1,3];而采用更复杂的结构,如波瓣型掺混器[4]或带有一定锥度的导向器或导向叶片[5]等方式,确实可增强空气与驱涡燃气之间的掺混效果,但受限于富燃燃气横向进气的流动方式,这些手段无法使用。而国内在这方面的研究主要集中在一些重要影响参数对总体性能的影响,如杨飒讨论了不同飞行状态下的余气系数对TSPR总体性能的影响[6],刘诗昌通过实验研究了不同余气系数状态下驱涡燃气在补燃室中二次燃烧的特性[1]。这些工作虽然都从不同侧面促进了我们的研究,但都无法从根本上直接解决增压器出口气流同轴流动状态下燃烧组织问题。因此需要开展这项工作,来推动TSPR燃烧组织方法的研究。

1 数值方法

本文采用CFX和FLUENT软件对TSPR内部流动过程开展三维数值模拟研究。CFX和FLUENT都是基于有限体积法求解N-S方程的商用计算流体力学软件。CFX在计算旋转机械方面功能较为强大,结果可信;而FLUENT在燃烧、流动及热传递方面的应用较为普遍,计算结果经过很多实验验证。同时,二者同属于ANSYS软件,数据传输便捷,因此采用其作为数值模拟工具。流程如图1所示。在ANSYS平台中利用CFX对压气机和涡轮开展数值计算,确定补燃室入口截面的增压空气和驱涡燃气参数,然后将增压器出口结果传递给FLUNENT,再采用FLUENT对补燃室内三维两相湍流燃烧开展数值模拟。下面就数值计算方法进行简要介绍,包括基本假设、计算模型、网格、边界及参数设定。

1.1 基本假设

为简化计算,对TSPR内部流动过程做如下假设:

(1)TSPR内流场为定常流动;

(2)发动机内部流动过程是绝热的;

(3)不考虑重力等彻体力的影响;

(4)燃烧模拟中各组分的扩散系数相同;

(5)多组分气相混合物遵守理想气体状态方程,忽略硼或碳等固相粒子的体积分数和压强贡献。

1.2 计算模型

由于TSPR补燃室中涉及到增压空气、驱涡燃气(含固相碳粒子)、含硼富燃燃气的掺混燃烧,因此需要选择合适的两相流、湍流和燃烧模型。

两相流模型:气相本文使用有限体积法对气相控制方程组进行离散,流场计算采用压强耦合方程组的半隐式(Semi-Implicit Method for Pressure-Linked Equations,SIMPLE)方法;离散项本文采用Lagrangian公式,计算离散相的运动轨迹,并考虑连续项中湍流漩涡作用对离散项的影响、离散相与连续相的耦合等[7-8]。

湍流模型:本文采用k-ωMenter SST两方程模型。k-ωMenter SST模型在近壁面用Wilcoxk-ω模型,边界层边缘和自由剪切层则采用k-ε模型,其间通过一个混合函数进行过渡,因此它在自由剪切层、附着边界层及适度分离流动都具有较强的湍流模拟能力[9]。燃烧模型:包括气相燃烧模型、硼粒子着火和燃烧模型。

(1)气相燃烧模型:TSPR工作过程中,燃气与增压空气在补燃室内发生反应,二者因湍流流动形成的对流混合要比燃烧速度慢很多[9-10]。在这种情况下,补燃室燃烧过程是受混合限制的快速燃烧问题,因此气相燃烧模型采用EDM模型进行计算。EDM模型认为燃气和氧化剂进入反应区后,各自分布在不同的湍流漩涡中。当漩涡在粘性力作用下破碎为分子级尺度后,各组分在分子级层面逐步混合并开始反应[11]。

(2)硼粒子着火、燃烧模型:对于富燃燃气中硼粒子燃烧问题,由于King模型在计算硼粒子氧化层的产生和消耗过程时所得结果与实验值最为接近[12-13]。本文采用该模型描述补燃室内硼粒子的着火及燃烧过程,继而通过FLUENT中的用户自定义函数(User Defined Function,UDF)导入外部自写程序计算硼粒子半径、氧化层厚度和温度等参数的变化。其中燃烧效率通过以下公式进行计算:

1.3 网格、边界及参数设定

在进行发动机内部流动过程数值模拟前,需要首先确定计算域并进行网格划分。在TSPR发动中,补燃室和涡轮的结构比较简单,采用分区拼接网格技术,通过结构化或非结构化网格都可得到满足计算要求的计算域网格。相比而言,压气机为提高能量转化效率,叶轮和叶片扩压器的结构相对复杂,需要对这两部分区域内的网格进行仔细处理。实际网格划分过程中,叶轮部分考虑叶顶间隙0.4 mm,取叶轮1/9作为计算域,流道内采用H-O型结构网格;叶片扩压器根据各自叶片数进行周向平均劈分,流道内使用L-H型结构网格。另外,考虑到叶片和端部壁面的网格品质对计算精度的影响较大,在二者近壁面均设置5层O型边界层网格,并保证第一层网格质量满足y+≈5,最终获得的压气机典型计算网格如图2所示。

在数值模拟中,除确定计算域及其网格划分方法外,边界条件也是影响计算收敛过程和数值精度的关键因素之一。针对本文中的研究对象,计算中涉及的主要边界类型如表1所示。

表1 TSPR数值模拟的主要边界类型设定

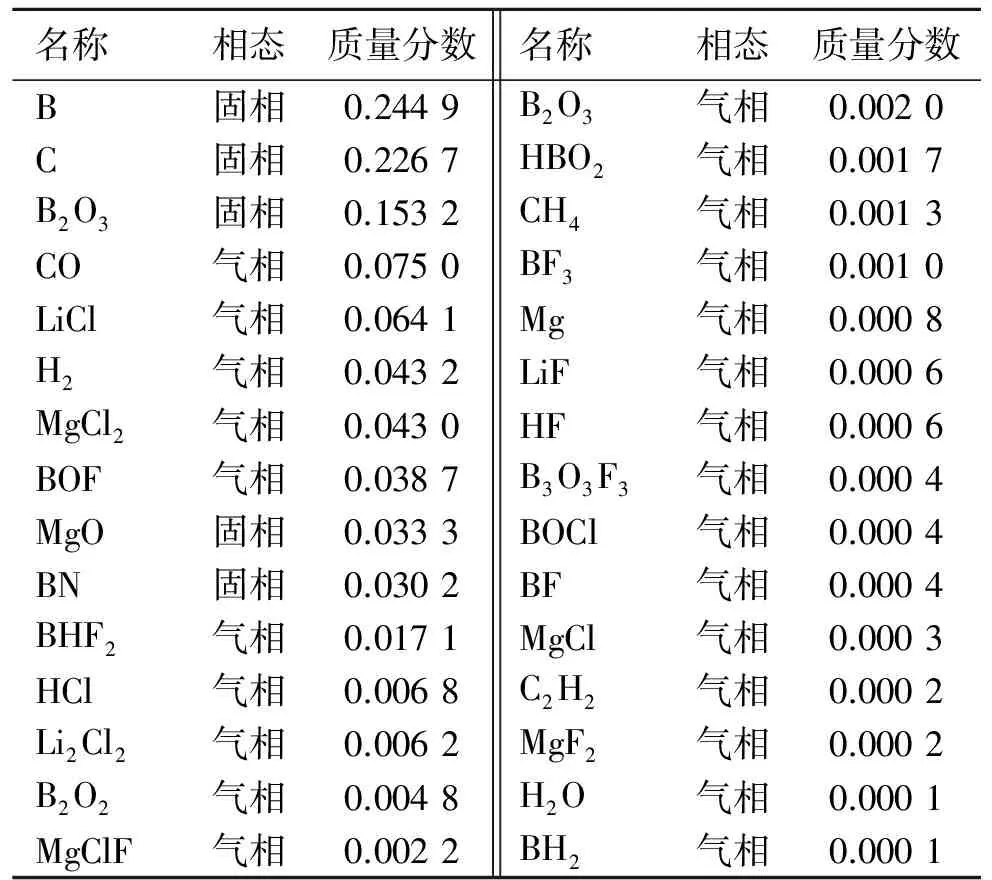

边界条件上总压、静压、总温、化学组元的类型和质量分数等参数的设定,主要依据TSPR的实际工作状态确定,其中驱涡燃气的粒径分布如图3所示,主要成分及其质量分数如表2所示。

成分COH2CH4HClNH3CH04/%38.622.390.0010.590.04成分CO2H2OCMgO—CH04/%13.948.209.033.97—

富燃推进剂的一次燃烧产物成分比较复杂,理论上,该推进剂的燃烧产物总共包含了52种气相和5种固相组分,主要组分及其质量分数如表3所示,富燃燃气固相粒径如图4所示。由图4可看出,很多组分的含量非常小,在不影响补燃室主要工作特性的情况下,计算中只考虑质量分数大于0.01%的成分。

名称相态质量分数B固相0.2449C固相0.2267B2O3固相0.1532CO气相0.0750LiCl气相0.0641H2气相0.0432MgCl2气相0.0430BOF气相0.0387MgO固相0.0333BN固相0.0302BHF2气相0.0171HCl气相0.0068Li2Cl2气相0.0062B2O2气相0.0048MgClF气相0.0022名称相态质量分数B2O3气相0.0020HBO2气相0.0017CH4气相0.0013BF3气相0.0010Mg气相0.0008LiF气相0.0006HF气相0.0006B3O3F3气相0.0004BOCl气相0.0004BF气相0.0004MgCl气相0.0003C2H2气相0.0002MgF2气相0.0002H2O气相0.0001BH2气相0.0001

边界上的湍流参数,本文给定各边界条件上的水力直径和湍流强度,其中水力直径DH定义为

式中A为截面面积,m2;Cw为截面的湿周长,m。

湍流强度IH与流道内雷诺数Re有关,定义为

1.4 数值方法验证

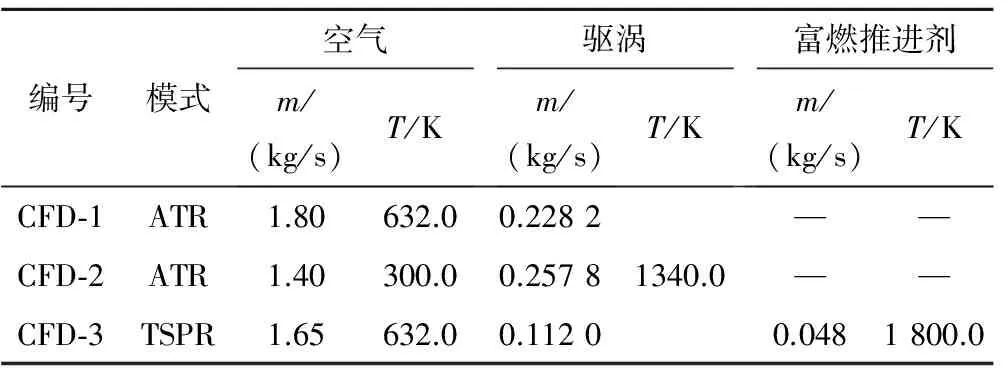

结合文献[1,3]中的ATR模式和TSPR模式掺混燃烧实验对以上数值方法进行验证,计算构型为TSPR掺混燃烧实验发动机,取整个发动机作为计算域,对燃气射流位置、近壁面以及其他流场参数变化比较剧烈的区域进行局部网格加密,网格总数约为52万。计算的边界条件与实验条件一致,具体参数如表4所示,其中驱涡和补燃固体推进剂分别为某型碳氢推进剂和硼基富燃推进剂,它们的一次燃气组分及其质量分数与表2、表3中给出的相同。

表4 补燃室中掺混燃烧的模拟状态

图5(a)为发动机ATR模式下(工况CFD-1和CFD-2)通过数值模拟获得的补燃室壁面压强与实验测量值的对比,其中EXP表示实验值,GO和GS分别表示采用纯气相反应、气固两相燃烧时的计算结果。由图5(a)可看出,2种计算结果的差别很小,与实验结果的吻合程度比较好。高温来流工况(CFD-1)比低温来流工况(CFD-2)2种计算结果的差异稍微明显一些,这可能是由于来流总温较高的情况下,固相碳粒子燃烧更加完全的缘故。

图5(b)为TSPR模式(工况CFD-3)下补燃室壁面压强分布的计算结果与实验结果的对比。从图5(b)可看出,2种计算模型得到压强分布差异相对较大,气固两相反应计算得到的压强分布比实验值高,而纯气相反应计算比实验值略低一些。分析认为,由于硼粒子的能量比较高,当来流空气总温较高时,其燃烧较为充分,放热比较多;而气固两相反应计算时是假定硼粒子全部进入补燃室的,实际上硼粒子在燃气发生器和输运管路中的沉积比较严重,这可能是气固两相计算的压强比实验结果高的原因。

综合以上分析,本文所采用数值计算方法能够较好表征TSPR流道内的流动和燃烧的基本特征,并可较准确反映发动机的性能。

2 掺混增强方案分析

根据固体冲压发动机燃烧效率的研究经验,提高补燃室燃烧效率的主要途径是提高空气和燃气的掺混度、增加燃气的滞留时间。图6为典型的固体冲压发动机补燃室内的流线图,从图6可看出,由于进气道与补燃室成一定角度,入口空气动量也比较大,因此进入的空气带动燃气以螺旋状向后流动,这一方面增强了掺混,另一方面增加了燃气的滞留时间,2种效应均对提高燃烧效率有利。

与固体冲压发动机不同,图7所示的TSPR发动机中气体流动方式如图8所示:增压空气经过扩压器后由环形通道进入补燃室,与补燃室中心的驱涡燃气同轴流动。这种同轴流动方式缺乏有效的动量交换,对于掺混很不利。因此,本文提出通过增加2股燃气在环向和径向动量交换的方法来增强补燃室掺混。

增强环向动量交换,可让2股燃气产生相对旋转。事实上,从涡轮叶轮出来的驱涡燃气,以及从压气机叶轮出来的增压空气都具有旋流特征,如果可合理利用这种旋流,就不需要再额外增加起旋装置。由于航空发动机中通常不希望保留这种旋流,本文在掺混增强方案中也设计了导向装置来消除旋流。如果保留旋流确实可起到增强增压空气与驱涡燃气间掺混度、提高补燃室燃烧效率的作用,那么可去掉导向装置。

增加径向动量交换,可让增压空气向内斜向射流,或者让驱涡燃气向外斜向射流,如图9所示。在TSPR发动机中,由于补燃室入口处增压空气的动量要比驱涡燃气的动量大很多,增压空气向内斜向射流的气流穿透深度更为理想,更有利于增压空气与驱涡燃气的混合燃烧,因此增压空气向内斜向射流的效果更好。

下面将采用数值模拟方法验证上述燃烧组织方案的可行性,并尝试通过旋流方案计算分析和增压空气斜向射流方案计算研究获得较优的增压器出口方式。为了避免旋流和斜向射流之间相互影响,在研究旋流方案时空气不产生斜向射流,在研究斜向射流时驱涡燃气保持无旋。在讨论旋流方案和斜流方案时并不进行燃烧效率的讨论而只进行温度场分布和比冲性能的变化的对比讨论,从而筛选出对性能提升最明显的流动方式。最后综合采用以上2种手段应用于TSPR的补燃室工作,通过不同富燃燃气流量情况下的工作性能与前述试验状态的对比讨论以上方法的有效性和适用性。

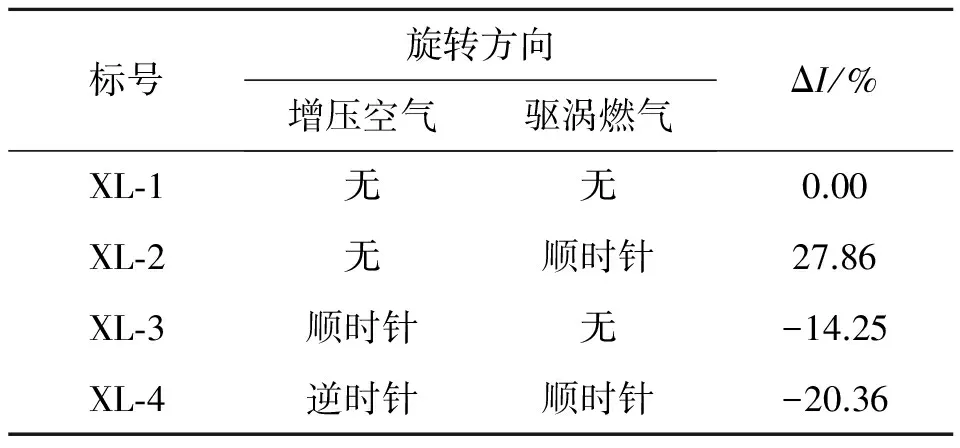

2.1 旋流方案计算分析

旋流对发动机性能会产生两方面的影响:一方面旋流会增强燃气与空气的在补燃室内的掺混燃烧;另一方面,旋流又会带来一定的总压损失。为了分析旋流对发动机性能的影响,文中设计了如表5所示4个工况。工况XL-1为驱涡燃气和增压空气无旋状态,XL-2是驱涡燃气单独正向旋转,XL-3是增压空气单独正向旋转,XL-4则是驱涡燃气和增压空气反向旋转。计算中,当驱涡燃气或增压空气具有旋流特征时,气流旋转方向按右手定则确定,旋转速度设置为40 000 rpm,其余边界条件保持不变。其中ΔI=(对应状态下比冲-基准比冲)/基准比冲。

表5 数值模拟中补燃室旋流状态

表5给出了上述4种旋流方案对发动机比冲的影响,其中,比冲变化计算基准为工况XL-1。从表5可看到,工况XL-2中驱涡燃气单独具有正向旋流特征后,发动机比冲要优于气流无旋时的工况XL-1,这说明驱涡燃气单独正向旋转带来的发动机燃烧性能改善要大于其带来的总压损失。相比之下,增压空气的流量要比驱涡燃气大得多,这会使其旋转过程中带来的总压损失大幅增加,尤其对于外圈环形进气的增压空气,这个总压损失变得更为严重。在此影响下,增压空气不管是单独旋转(工况XL-3),还是与驱涡燃气反向旋转(工况XL-4),发动机比冲都在工况XL-1基础上出现了明显的降低。

旋转速度增加对发动机性能的影响是双重的。在旋转速度不是很大时,掺混燃烧增强作用占主导地位;随着旋转速度的增加,总压损失影响逐渐增大;当旋转速度增加到一定程度后,反而不利于燃气的掺混燃烧过程。因此,旋转速度并不是越大越好。下面通过数值模拟方法讨论驱涡燃气旋转速度对发动机比冲性能的影响,并优选出合适的旋转速度。TSPR发动机中,通过单独或同时改变涡轮转速、后机匣结构和驱涡燃气导流装置都可影响驱涡燃气的旋转速度。从计算的便捷性考虑,文中仅在涡轮工作范围内通过改变其转速来改变驱涡燃气的旋转速度,结果见图10。

图10(a)为驱涡燃气不同旋转速度对发动机ATR模式比冲性能影响,可看出,当驱涡燃气旋转速度小于40 000 rpm时,发动机比冲性能提高较为明显;而驱涡燃气旋流速度处于40 000~80 000 rpm范围内时,发动机比冲性能基本不变。图10(b)给出了驱涡燃气不同旋转速度对TSPR模式典型工况下发动机比冲性能影响,可得到与图10(a)结果相同的结论。

当工作在ATR模式中,4种典型驱涡燃气旋转速度条件下的补燃室温度分布对比如图11所示。由图11可看出,当驱涡燃气的旋转速度为0时,由于涡轮偏心出口结构的影响,补燃室内的燃烧不对称现象非常明显;当旋转速度增大到10 000 rpm时,驱涡燃气与增压空气间的掺混度增加,补燃室下侧区域内的高温燃烧区范围有所扩大;当旋转速度达40 000 rpm时,2股气流之间通过相互作用在补燃室中心区域形成了较大的高温燃烧区;当驱涡燃气旋转速度达80 000 rpm时,其温度分布与40 000 rpm的情况基本类似。对TSPR模式,旋转速度对流场的影响与ATR模式基本一致,此处不再赘述。

2.2 增压空气斜向射流方案计算研究

增压空气在补燃室内斜向射流角度不同时将具有不同的射流深度,从而影响发动机的性能。下面将通过数值模拟方式分析增压空气斜向射流方案对发动机比冲性能的影响,并尝试遴选出性能较优的斜向射流方案。

TSPR发动机中增压空气的斜向射流是通过收敛通道来实现的,在头部进气方式和补燃室直径确定的情况下,斜向射流方案可以变化的只有射流角度θ,如图12所示。从流动的角度去看,斜向射流过小无法对掺混燃烧施加有效的影响;射流角度过大又会造成总压损失过大。因此,文中只在10°~50°范围内间隔5°设计了9种计算工况。利用数值模拟方法对上述工况开展计算分析,图13为不同空气射流角度条件下发动机比冲性能的对比。

由图13可看出,在使用较大射流角度(30°~50°)进行增压空气斜向射流情况下,发动机比冲获得了比较大的提升。这是因为:(1)随增压空气射流角度的增加,气流径向速度增加使其穿透深度增加,增强了2股气流间的动量交换;(2)增压空气的射流角度较大时,气流射流位置更靠近旋流驱涡燃气,可提高驱涡燃气和增压空气间掺混度。图14为增压空气典型射流角度(10°、30°、40°和50°)下数值计算获得的补燃室温度分布。

由图14可看出,在小射流角度条件下(θ=10°),增压空气在补燃室内的射流深度不足,很难与驱涡燃气在有限空间内实现均匀掺混,补燃室内温度分布不对称现象比较明显。随空气射流角度增大(θ=30°),增压空气和驱涡燃气间的能量交换增强,使得补燃室中后部的高温燃烧区向轴线附近移动,温度分布均匀性有所改善。当射流角度继续增大时(θ=40°,50°),增压空气与驱涡燃气的掺混均匀程度进一步增加,导致高温燃烧区集中在补燃室轴线附近,温度分布均匀性比较理想。

2.3 不同余气系数下补燃室燃烧效率

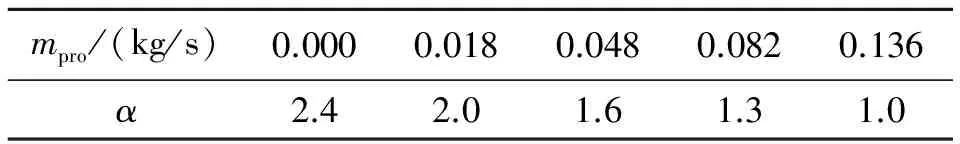

当采用以上讨论的掺混增强方案后,此处通过数值模拟研究了如表6所示富燃燃气流量条件下的发动机燃烧性能,其中余气系数是通过补燃室中实际空燃比与化学当量比时的空燃比相除得到的。

表6 不同余气系数下富燃气体流量

图15给出了典型富燃流量条件下(α=1.6,1.3和1.0)补燃室内温度分布对比。从图15可看出,不同富燃燃气流量下,补燃室内温度都存在明显的分布不均匀现象。当富燃燃气流量较小时(α=1.6),气流穿透深度偏低,补燃室内高温燃烧区主要集中在富燃燃气射流侧下游附近区域。随着富燃燃气流量的增大(α=1.3,1.0),气流横向射流的穿透深度增加,高温燃烧区的分布范围扩大。

通过前面提到的燃烧效率计算方法计算得到图16,可看出富燃燃气由0增加到理论当量比(图中箭头所指方向)时,补燃室燃烧效率略有增加,但变化不大,基本维持在90%左右,相对于无掺混增强措施情况下的实验得到的燃烧效率提高了1倍有余。验证了以上掺混增强方案的有效性和适用性。

3 结论

综合以上分析,发现针对本文的研究对象要提高同轴气体的掺混燃烧效果就需要合理利用驱涡燃气的旋流和增压空气的斜向射流。

(1)掺混驱涡燃气保留旋流特征对TSPR发动机比冲性能改善是有利的。在本文研究条件下,驱涡燃气的旋转速度高于40 000 rpm时,发动机比冲和补燃室温度分布情况都比较理想。因此,从本文研究内容出发建议保留驱涡燃气的旋流特征;同时建议增压器设计转速不低于40 000 rpm。

(2)增压空气采用40°~50°的射流角进行斜向射流对发动机比冲性能提高和补燃室内温度分布改善是比较有利的。针对TSPR发动机的应用实际,增压空气斜向射流角度较小时补燃室收敛通道制造更为容易,因此建议增压空气取40°左右的射流角度设计。

(3)综合采用以上措施可有效提高补燃室燃烧效率,且对不同的富燃燃气流量补燃室效率均高于90%,相对于无增强掺混措施情况下的燃烧效率提高了1倍以上。

[1] 李江,刘诗昌,刘洋.固体碳氢推进剂ATR二次燃烧特性实验研究[J].推进技术,2013,34(9):1284-1289.

[2] Lilley J S,Hecht S E,Kirkham B G,et al.Experimental evaluation of an air turbo ramjet[R].AIAA 94-3386.

[3] 刘诗昌.固体燃气涡轮火箭发动机地面原理实验研究[D].西安: 西北工业大学,2012.

[4] Piper III R H.Design and testing of combustor for Turbo-Ramjet for UAV missile applications [D].Montery,California: Naval Postgraduate School,2003.

[5] Thomas M E,Christensen K L.Air-turbo-ramjet propulsion for tactical missiles[R].AIAA 94-2719.

[6] 杨飒.涡轮增压固冲发动机技术研究[D].西安: 西北工业大学,2013.

[7] Linne D L.Experimental evaluation of the ignition process of carbon monoxide and oxygen in a rocket engine[R].AIAA 96-2943.

[8] Wilcox D C.Turbulence modeling: an overview[R].AIAA 2001-0724.

[9] Baurle R A,Eklund D R.Analysis of dual-mode hydrocarbon scramjet operation at Mach 4-6.5[J].Journal of Propulsion and Power,2002(2):990-1002.

[10] Chou P Y,Chou R L.Fifty years turbulence research in China [J].Annual Review of Fluid Mechanics,1995,27:1-16.

[11] 严传俊,范玮.燃烧学[M].第2版.西安: 西北工业大学出版社,2010.

[12] King M K.Ignition and combustion of boron particles and clouds [J].Journal of Spacecraft,1982,19(4):294-306.

[13] Meese R A,Skifstad J C.Ignition and global combustion models for clouds of boron particles [J].AIAA Journal,1974,12(1):71-77.

(编辑:吕耀辉)

Influence on afterburning efficiency by TSPR turbocharger's exhausted gas's flowing methods

LI Jiang,LIU Shi-chang,WANG Wei,LIU Yang,LIU Kai

(Science and Technology on Combustion Internal Flow and Thermal-Structure Laboratory, Northwestern Polytechnical Univ.,Xi'an 710072,China)

By studying the afterburning of the TSPR (Turbocharged Solid Propellant Ramjet),it was found that efficient combustion was difficult to be achieved when the exhaust,from turbocharger,flew into afterburner coaxially.Based on that,by comparative study of ATR (Air Turbocharged Ramjet) and SRM (Solid Ramjet Motor) afterburning enhancement technology,an effective method to enhance TSPR afterburning efficiency was established.Then,by means of numerical simulation,the effectiveness and internal mechanism for these enhancement technologies were discussed.Finally,the TSPR mode was examined by the simulation method,and it was found that the afterburning efficiency could keep more than 90% in various fuel-rich gas flow rate,which verified the validity and the applicability of the enhancement method.According to those studies,it is suggested to be an effective way for the afterburning that to keep the rotation speed of the driving-turbo gas and to make the pressurized air jet in some special angle,and the combustion efficiency could reach as high as twice of the experimental combustion efficiency working in formal method.Specifically,when the rotation speed was no less than 40 000 rpm,the driving-turbo gas could make TSPR's ISP and combustor's temperature distribution desirable.When the pressurized air's jet angle was between 40°~50°,it is favorable to the enhancement of TSPR's ISP and combustor's temperature distribution.

turbocharged solid propellant ramjet (TSPR);turbocharged;afterburning combustor;combustion

2015-10-28;

2015-12-08。

李江(1971—),男,博士,研究方向为航空宇航推进。

V438

A

1006-2793(2017)01-0024-08

10.7673/j.issn.1006-2793.2017.01.004