基于频响分析的某特种车辆结构优化设计*

侯献军 莫丽蓉 刘志恩 杨良凯 王德宇

(现代汽车零部件技术湖北省重点实验室1) 武汉 430070) (汽车零部件技术湖北省协同创新中心2) 武汉 430070) (武汉滨湖电子有限责任公司3) 武汉 430070)

基于频响分析的某特种车辆结构优化设计*

侯献军1,2)莫丽蓉1,2)刘志恩1,2)杨良凯1,2)王德宇3)

(现代汽车零部件技术湖北省重点实验室1)武汉 430070) (汽车零部件技术湖北省协同创新中心2)武汉 430070) (武汉滨湖电子有限责任公司3)武汉 430070)

针对某特种车辆在共振频率75,100,125,150 Hz下振动响应偏大的情况,采用Lanczos模态法对原始模型进行频响分析.采取断开式运输底盘、电子舱底部加装减振器,以及电子舱舱壁骨架结构设计等措施优化其结构,对各测点加速度响应进行有效值谱换算,以评估其振动响应.优化后的模型电子舱底板及各舱壁的振动均比原模型降低了约80%,同时满足电子舱底板振动应小于0.2 m/s2的设计要求,提高了该车辆的舒适性.

特种车辆;频响分析;优化设计;有效值谱

0 引 言

特种车辆需具备高度的机动性、灵活性和轻便性,同时,对于车载设备的耐久性及乘员的舒适性正得到越来越多的关注,因此,对特种车辆振动问题进行研究具有十分重要的意义.

佘高翔[1]采用拓扑优化方法对雷达车车架进行了轻量化设计研究,降低了雷达车整车质量及制造成本,提高了雷达系统的机动性.侯健[2]通过对雷达车天线进行有限元建模,对天线各部分结构进行了刚度、强度,以及稳定性分析.刘世品等[3]通过优化减振器的结构和增加橡胶阻尼系数的方式,降低模型的共振频率和陀螺组合的加速度共振峰值.张科进等[4]采用MSC.Nastran对某型客车进行频响分析,提出了结构改进的具体措施,解决在高速巡航时的车身共振问题.赵登峰等[5]结合车身振动加速度测试数据并改进车身顶盖结构,有效地解决了客车高速横向振动问题.夏雪宝等[6]采用结构模态振型来定义结构的形状优化参数模型,以一组结构模态振型的叠加来重构结构表面形状,以结构振动响应为目标函数,采用遗传算法优化配置各阶模态振型的参与因子来优化结构形状,以达到降低结构振动响应水平的目的.Naveen[7]评定在MSC.Nastran中多材料系统两种频响分析方法的限制因素和能力,利用特定的实例证明损耗因子的使用情况,得出多材料系统的材料阻尼的影响正确模拟方法.Allemang等[8]通过使用双输入的方式对当前频响函数的估计,提出了多输入估计改进的测试程序的理论指导.Wang等[9]利用平面和空间结构模型,并结合经典有限元分析案例,讨论一种不需要计算模态特性而直接计算结构频响函数的方式.上述研究主要针对乘用车及商用车的振动问题,但针对特种车辆的振动分析研究几乎没有.

文中基于Lanczos模态法进行频响分析,对某特种车辆结构进行优化,通过断开式运输底盘、电子舱底部加装减振器以及舱壁骨架结构设计等优化措施,降低该车辆电子舱的振动加速度,提高其舒适性.

1 整车模型的建立及验证

1.1 有限元模型建立

该车为非承载式车身,其车架承载了电站舱、电子舱和驾驶舱.电站舱主要装置柴油发电机组,电子舱装置各种电子仪器设备及承载工作人员.两舱体之间所有的板壁连接均采用铆钉连接;舱体壁开口为舱门的安装位置.舱壁的材料属性是两块铝板之间填充聚酯泡沫.该车采用的是边梁式车架,由两根纵梁及若干横梁组成,呈梯形布置,梁之间通过焊接或铆钉连接.在建立有限元模型时,对车架、运输底盘等一系列薄壁结构采用壳单元进行模拟,采取焊接方式.模型的其它结构作了以下简化:①电站舱中电机的工作平台,采用长方体简化代替;②驾驶舱重量约为1 t重,略去结构特点,采用集中质量点的方式均布在车架上;③发电机组采取集中质量的方式,通过RBE2单元与悬置的主动侧相连,并通过六自由度的CBUSH单元连接悬置的被动侧,被动侧与发电机组基座相连;④车桥上的其他部件根据所提供的质量以集中质量点附加到对应的各个部位.

图1为有限元离散模型,除了聚酯泡沫处采用六面体单元外,其他部分均采用壳单元.整车模型共有55万个单元,其中3D单元约4万个,节点共有54万个.

图1 有限元简化模型

1.2 有限元模型验证

选取发电机组基座与底板连接处的4个点作为特定参考点,见图2,针对电站舱进行频响分析得出其振动响应,并与实验测得的参考点振动响应作对比,见表1,得出仿真值与实验值之间的误差在10%左右,验证了有限元模型的准确性,可以用作后续分析.

图2 特定参考点位置示意图

参考点75Hz仿真值/(m·s-2)实验值/(m·s-2)误差/%100Hz仿真值/(m·s-2)实验值/(m·s-2)误差/%125Hz仿真值/(m·s-2)实验值/(m·s-2)误差/%150Hz仿真值/(m·s-2)实验值/(m·s-2)误差/%#10.370.41-9.80.330.36-8.30.550.517.80.660.75-12 #20.770.87-11.50.780.87-10.31.491.58-5.70.690.76-9.2#30.420.47-10.60.050.0500.300.2711.11.251.1310.6#40.320.2910.30.140.137.70.500.55-9.10.380.43-11.6

1.3 激励载荷的施加

为了求解该车在特定频率下的振动响应,对实验数据进行分析,发现在75,100,125,150 Hz 4个频率处,Z方向的加速度值最大,对车身振动影响较大.发动机是主要的激励振源,故在发动机悬置的被动侧处施加上述4个频率下Z向激励载荷.施加激励的位置见图3,施加的激励大小见表2.

图3 施加激励位置示意图

激励点加速度值/(m·s-2)75Hz100Hz125Hz150Hz#50.9000.4301.5600.954#61.0600.9301.3700.670#70.1900.4101.1900.280#80.2200.1901.5501.020

2 频响分析

2.1 频响分析基本理论

频响分析是计算在稳态振动激励作用下结构动力响应的1种方法,通常被用来理解1个承受受迫振动激励系统的动态响应.在频响分析中,激励在频域中被明确定义.频响分析方法有2种类型:直接法和模态法.直接法是在物理空间中直接进行积分得到频响函数;模态法是在模态空间中,通过将模态进行线性叠加得到频响函数.与直接法相比,模态频响计算占用内存较小,运算效率较高,得到的频响曲线更加平滑、精确,在分析设置中,还可以考虑包含预应力的作用效果和振型阻尼的影响[10-13].

对于频域中有限元离散系统,其运动的动态方程的一般形式为

(1)

式中:M为质量矩阵;B为阻尼矩阵;K为N个自由度系统的刚度矩阵.在直接频响分析中,式(1)以耦合的多自由度系统直接求解.然而在模态频响分析中,式(1)被转换为模态坐标,并以非耦合单自由度方程求解.

(2)

式中:mi为模态质量;bi为模态阻尼;ki为转化了的单自由度模态刚度.

由于式(2)的固有非耦合系统,模态频响分析方法仅可用于没有阻尼或只存在模态阻尼系统中.本文采用模态法进行频响分析.

2.2 频响分析结果

频响分析的目的是为了提高电子舱内乘员的舒适性以及舱内电子设备的耐久性,计算电子舱底板及舱壁在75,100,125,150 Hz频率下的加速度响应值,评估该车的舒适性.

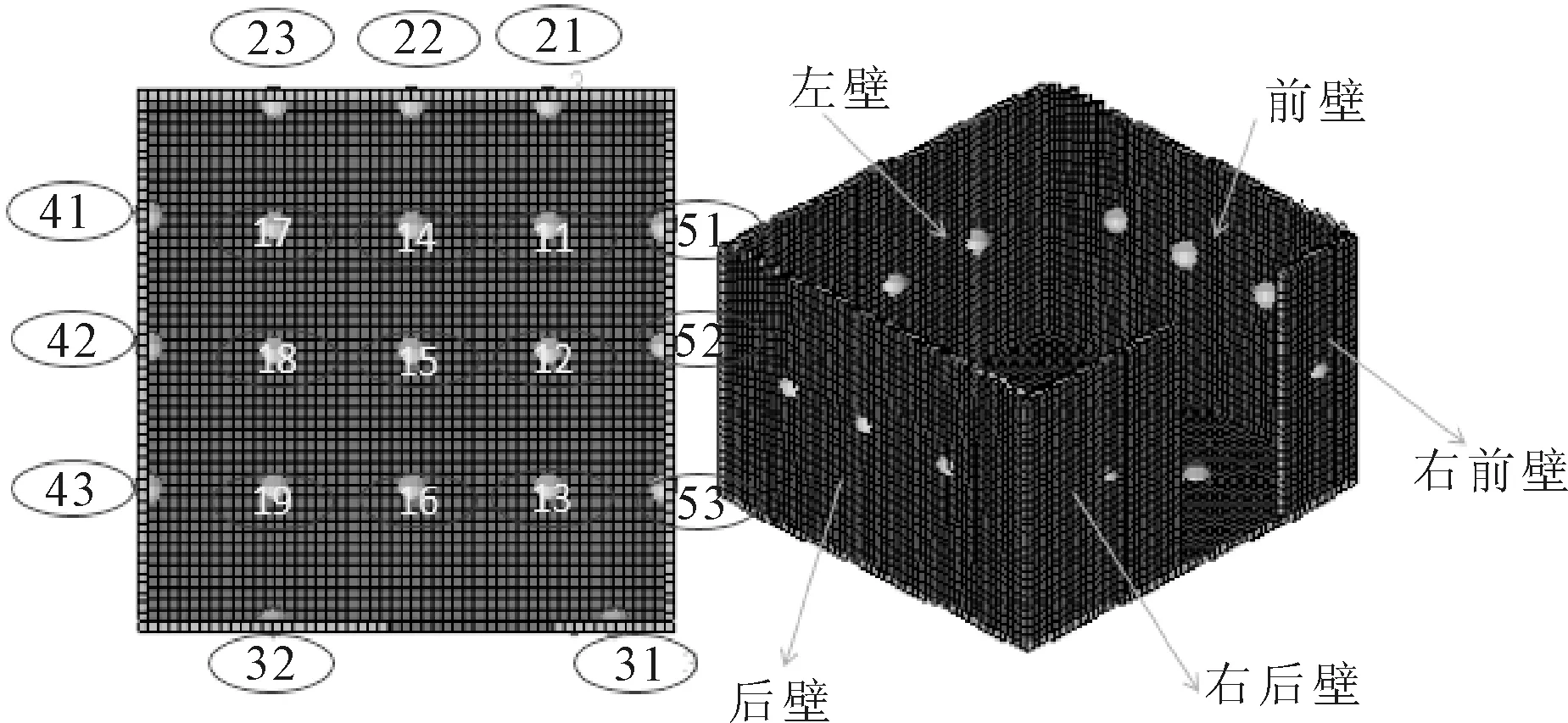

选择电子舱底板9个点,前壁、左壁、后壁各由于计算时施加的激励为实验测得的数据,是通过有效值(RMS)谱换算出来的,所以电子舱相应点计算得到的振动也应该通过有效值谱进行换算,故在评估振动加速度时,采用式(3)进行换算.

3个点,以及右壁舱门附近2个点,共20个输出点作为分析的加速度输出点,见图4.

图4 电子舱各加速度输出点位置示意图

(3)

按照前文所述,施加激励得到各输出点的振动加速度值见表3.

表3 各输出点的加速度响应值

根据式(3)对各输出点的加速度进行处理,得到底板、前壁、后壁、左壁以及右壁的加速度值分别为0.421,0.242,0.271,0.367,0.411 m/s2,这些值均大于设计要求的0.2 m/s2,难以满足人体舒适性的要求,故需对该车的结构进行优化以降低其振动响应.

3 结构优化

3.1 运输底盘

电子舱底板的振动加速度值为0.421 m/s2,认为是柴油发电机组的振动通过整体式底盘直接传至电子舱,现考虑改变振动传递路径,故采用断开式底盘,同时保留原模型的加强筋和三角板及连接方式.将电站舱和电子舱中间处断开10 cm,同时将横向加强筋分别向断面处平移靠拢,增强断面处强度.激励源、接触面材质、质量分布以及其他连接方式等均不做改变.优化后的底盘见图5.

图5 优化前后底盘示意图

3.2 电子舱底部

原方案电子舱与底盘之间为刚性连接,为降低从底盘传至电子舱的振动能量,选择在电子舱底部加装4个减振器来减弱传递的能量.隔振元件的布置要考虑电子舱4个底脚的限位锁,同时又不能放置在较为薄弱的位置.选择放置4个隔振元件,位置为电子舱底板滑撬两端,舱壁底沿处.减振器的安装位置见图6.

图6 减振器位置示意图

3.3 电子舱舱壁

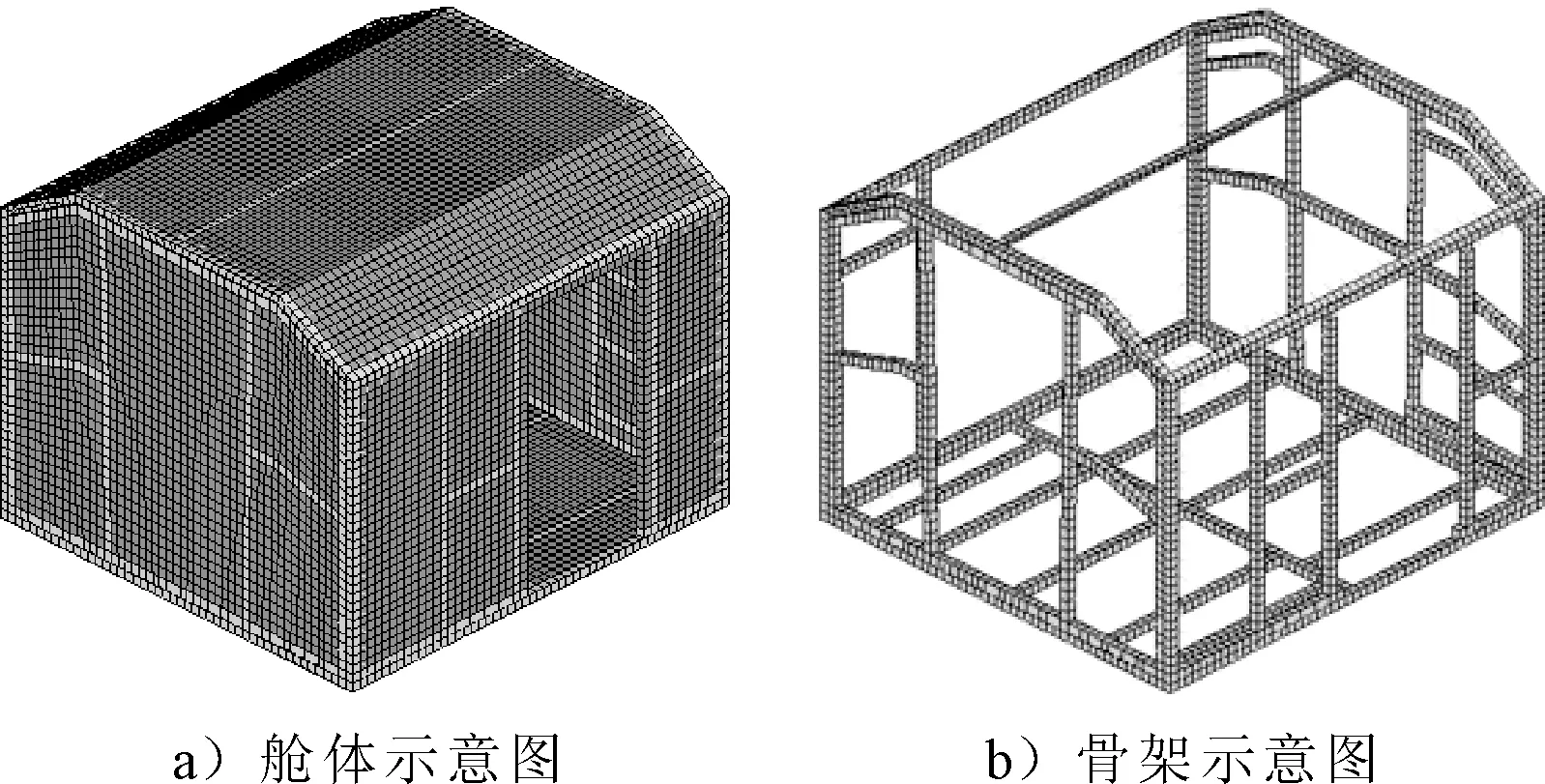

原始电子舱舱壁为上下铝板中间聚酯泡沫的夹层结构,刚度不够,在泡沫层加入铝型材料的骨架结构,增大电子舱整体的刚度.优化后电子舱舱壁骨架结构见图7.

图7 优化后电子舱结构图

3.4 频响分析及结果

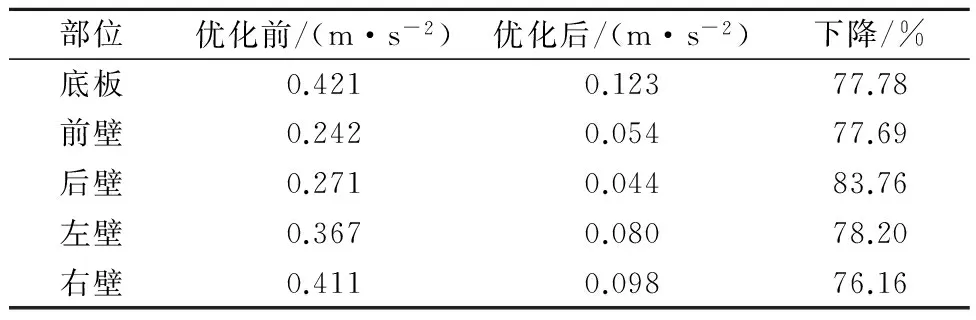

根据优化后的整车模型重新进行频响分析,得到底板、前壁、后壁、左壁及右壁的加速度值分别0.123,0.054,0.044,0.080,0.098 m/s2,和原方案相比均有明显下降,优化后的加速度响应值均小于0.2 m/s2,满足设计要求.具体结果对比见表4.

表4 电子舱各舱壁的加速度响应值

4 结 论

1) 建立某特种车辆的整车有限元模型,通过有限元模型与实验数据对标,确认了仿真模型的可靠性.

2) 原始模型在各输出点的振动响应大于0.2 m/s2,不能满足人体舒适性要求.采取断开式运输底盘、电子舱底部加装减振器以及电子舱舱壁骨架结构设计等优化措施,改善了电子舱各舱壁以及底板的振动响应.

3) 优化后的模型电子舱各舱壁上的振动均比原模型降低了约80%,同时满足了振动响应小于0.2 m/s2的设计要求,提高了该车辆的舒适性.

[1]佘高翔.基于拓扑优化和高强钢应用的雷达车车架轻量化设计研究[D].武汉:武汉理工大学,2010.

[2]侯健.有限元建模技术研究及雷达车天线结构有限元分析[D].西安:西安电子科技大学,2010.

[3]刘世品,曾祥国,黄光速,等.有限元频响分析在减振器设计中的应用[J].华中科技大学学报(城市科学版),2008(3):203-206.

[4]张科进,管义群.基于频响分析的客车骨架动态特性研究[J].客车技术与研究,2009(6):8-10,15.

[5]赵登峰,魏建华,马元波.大客车车身横向振动控制研究[J].客车技术与研究,2009(3):12-13.

[6]夏雪宝,向阳,吴绍维.基于模态振型叠加的结构振动形状优化研究[J].武汉理工大学学报(交通科学与工程版),2014,38(5):1079-1082.

[7]NAVEEN R. Forced frequency response analysis of multi-material systems[J].SAE International,2005(1):27-30.

[8]ALLEMANG R J, ROST R W, BROWN D L. Dual input estimation of frequency response functions for automotive structures[J]. SAE International,2006(2):182-186.

[9]WANG Y,TEIK C L. An experimental and computational study of the dynamic characteristics of spot-welded sheet metal structures[J]. SAE International,2001(1):43-46.

[10]蒋苗苗.某乘用车排气系统振动性能优化设计[D].广州:华南理工大学,2015.

[11]陈友恒,段玫.U形波纹管疲劳寿命有限元分析[J].材料开发与应用,2013(1):55-58.

[12]田静.乘用车排气系统悬挂位置设计及隔振控制研究[D].武汉:武汉理工大学,2011.

[13]张萍.排气系统NVH性能的分析与改进[D].长沙:湖南大学,2012.

Structure Optimization Design of Special Vehicle Based on Frequency Response Analysis

HOU Xianjun1,2)MO Lirong1,2)LIU Zhi’en1,2)YANG Liangkai1,2)WANG Deyu3)

(HubeiKeyLaboratoryofAdvancedTechnologyforAutomotiveComponents,Wuhan430070,China)1)(HubeiCollaborativeInnovationCenterforAutomotiveComponentsTechnology,Wuhan430070,China)2)(WuhanBinhuElectronicLimitedLiabilityCompany,Wuhan430070,China)3)

According to the problem that the vibration responses of special vehicle are a little larger under the resonance frequency of 75, 100, 125 and 150 Hz, the Lanczos modal method is used to analyze the frequency response of the original model. Measures that using breakaway chassis, adding vibration isolators on the bottom of electronic cabin and adding aluminum frame in the electronic cabin are taken to optimize the special vehicle structure, RMS spectrum conversion of acceleration response at each measuring point is used to evaluate the vibration response. The vibration of the bottom of electronic cabin and other cabin wall decrease almost 80% after optimization, and the design requirement that the acceleration of the electronic cabin bottom should be less than 0.2 m/s2is satisfied. Besides, the comfort of the vehicle has been improved.

special vehicle; frequency response analysis; optimization design; RMS

2016-11-16

*国家自然科学基金项目资助(51575410)

U461.4

10.3963/j.issn.2095-3844.2017.01.009

侯献军(1973—):男,博士,教授,主要研究领域为汽车及发动机CAD/CAE,发动机排放控制及电控技术