Q235钢表面CMT堆焊310不锈钢的组织与性能

刘 阳 刘爱国

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

Q235钢表面CMT堆焊310不锈钢的组织与性能

刘 阳 刘爱国

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

采用自动CMT (Cold metal transfer) 焊工艺,在Q235钢板堆焊了H12Cr26Ni21Si不锈钢,焊接电流为108 A,焊接电压为15.8 V,摆动宽度为12 mm,摆动速度为23 mm/s,焊接速度为2 mm/s,堆焊搭接量为7 mm,获得了成型美观、致密无缺陷的不锈钢堆焊层。对堆焊层的显微组织、化学成分进行了分析,测试了堆焊层的显微硬度及与基体结合强度。结果表明,堆焊层组织为奥氏体树枝晶和等轴晶;Ni,Cr,Fe是组成堆焊层的主要元素;堆焊层硬度高于基体;堆焊层与基体的结合界面的抗剪切强度大于405 MPa。

堆焊 不锈钢 组织 性能

0 序 言

随着石油、化工工业的迅速发展,许多设备以及其关键零部件通常在高温、高压和带腐蚀性介质的环境下服役。生产这类设备及零部件的首选材料就是不锈钢,但不锈钢材料价格昂贵,为了降低设备生产成本,在实际生产中常常采用碳素钢作为基体,在其表面堆焊不锈钢材料,以此来满足强度性能和耐腐蚀性能的要求[1-2]。然而,在以碳素钢为基体堆焊不锈钢过程中,其熔合线附近会发生 C,Cr 等元素的扩散和迁移,这会形成脆性相析出层,影响堆焊质量[3]。因此,为了使堆焊层获得理想的性能,就要保证焊缝具有合适的合金含量,也就是需要对焊缝稀释率进行控制。

堆焊是用焊接的方法来增大或恢复焊件尺寸,或把耐磨、耐腐蚀等特殊性能的填充金属熔覆在基体金属表面而使焊件表面获得特殊性能的一种工艺方法。各种熔化焊工艺,如焊条电弧焊、TIG焊、MIG焊、埋弧焊、等离子弧焊等焊接方法都可以进行堆焊,但考虑到成本、效率、堆焊变形、焊缝稀释率等综合因素,这些方法并都不是十分完美,需要大量改进与优化[4-6]。

CMT(Cold metal transfer)即冷金属过渡的简称,该焊接方法具有热输入低、焊接稳定、成型美观等优点,非常适合堆焊[7]。其设备简单易于操作,且成本较低,焊接效率也较高,在低的热输入下不仅有利于控制工件的变形,还有利于获得稀释率较小的堆焊层。

文中采用与Inconel625 镍基合金相比防护效果略低但价格较为便宜的ER-310(H12Cr26Ni21Si)奥氏体不锈钢焊丝作为堆焊材料进行了堆焊试验,对堆焊层的组织、化学成分,以及堆焊层与基体的硬度和结合强度作了分析。

1 试验材料与方法

试验选用Q235钢板作为基板,试板尺寸为200 mm×100 mm×4 mm。堆焊前对试板表面进行处理,去除表面氧化皮和油污等。由于Q235焊接性良好,焊接前不需要进行预热。焊丝采用ER-310(H12Cr26Ni21Si)奥氏体不锈钢焊丝,直径为1.2 mm。基板Q235与ER-310焊丝主要合金成分见表1[8-9]。

表1 Q235和ER-310主要合金成分(质量分数,%)

堆焊方法采用自动CMT焊,焊接电流108 A,焊接电压15.8 V,摆动宽度12 mm,摆动速度23 mm/s,左右停留时间为0.1 s,焊接速度为2 mm/s,搭接量为7 mm。用此参数进行堆焊试验,焊接过程稳定无飞溅,可以获得无肉眼可见气孔、裂纹等缺陷的多道连续的堆焊层。

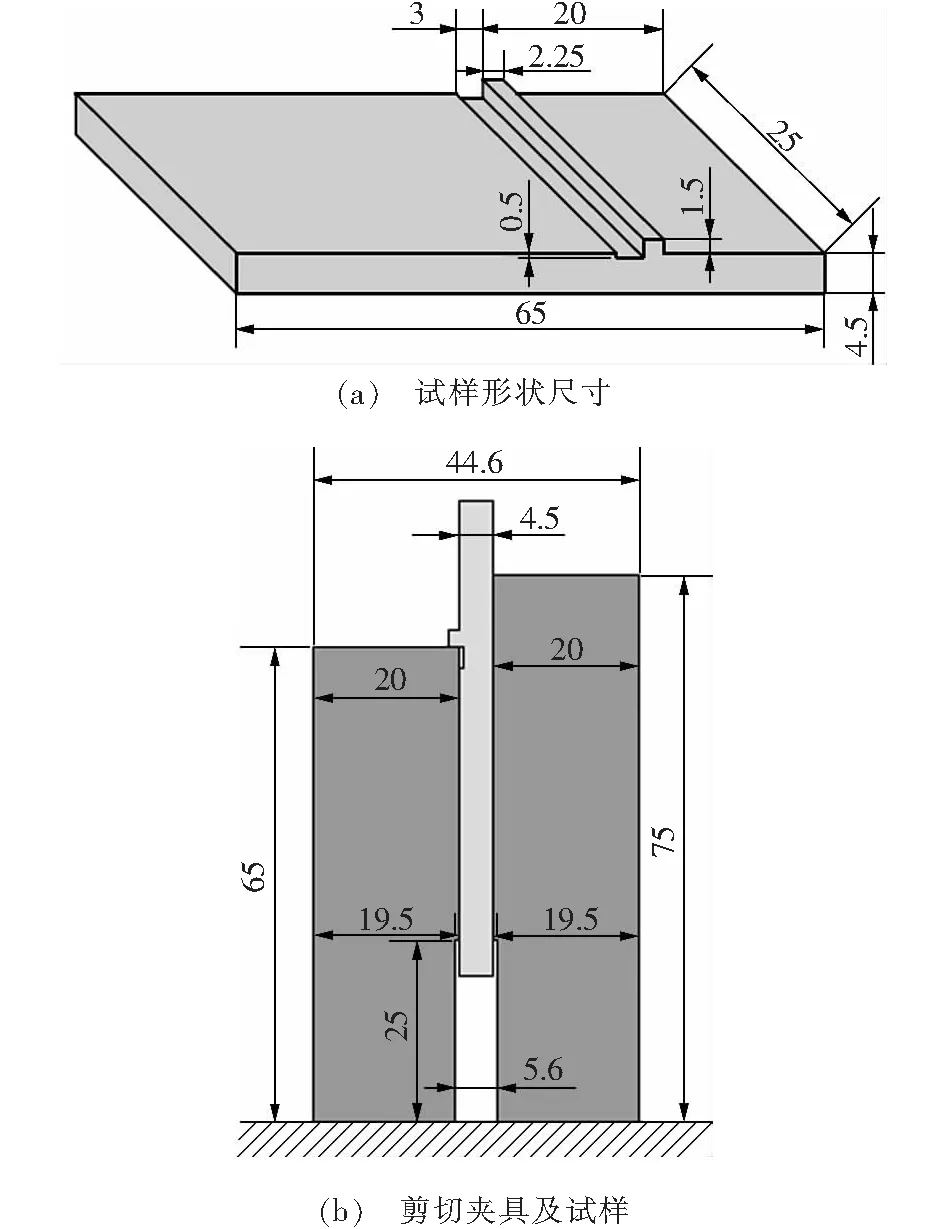

用DK7740电火花数控线切割机在样板上截取试样。由于碳素钢与不锈钢的耐腐蚀性能差异较大,因此将经过打磨抛光后的试样先采用4%硝酸酒精腐蚀基体,用Axioverl 200光学显微镜观察基体组织,再用王水腐蚀堆焊层,观察堆焊层组织形貌。采用SSX-550扫描电镜附带的能谱仪分析堆焊层化学成分。采用FM-300型显微硬度仪对堆焊层进行硬度测试,加载载荷50 N;加载时间5 s。根据国家标准GB 6396—2008复合钢板性能试验方法要求,其剪切强度测试加工后试样中堆焊层凸台厚度为基体厚度的1/3,并且堆焊后的试板会有较小的变形。因此,为了使测量结果更准确,采用相同的堆焊工艺在板厚为6 mm试板上进行堆焊,并将堆焊后的试样按照如图1a所示的形状尺寸加工。保证能在基体上沿着熔合线切割下多余的堆焊层,将加工的试样按照图1b所示放入剪切夹具中,采用三思万能力学试验机对堆焊层与基体的结合强度进行测试,设置加载速率为 100 N/s。

图1 试样与夹具尺寸

2 试验结果与分析

2.1 堆焊层宏观形貌

堆焊不锈钢后的样板和堆焊后横截面如图2所示。可以看出堆焊层表面不仅成型美观且堆焊层厚度较为均匀。堆焊层各道之间搭接良好,在各道之间未出现气孔、夹杂等缺陷,此外堆焊层与基体的熔合线几乎为一直线。测量堆焊后的试样截面发现,堆焊层厚度基本上一致,其厚度约为2.8 mm;熔深较小,几乎为零,进而稀释率可以认为接近于零。

图2 堆焊不锈钢的样板和截面图

2.2 堆焊层显微组织

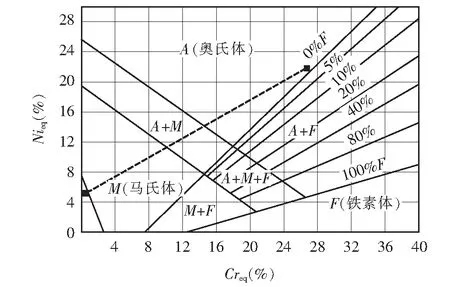

图3为ER-310堆焊层与基体的组织形貌。由图3可见,堆焊层没有气孔、裂纹等缺陷;堆焊层与基体在熔合线处没有产生分离现象,堆焊层与基体结合良好。图4为舍夫勒组织图,根据Q235基体与ER-310焊丝的化学成分计算出各自的Creq(铬当量)和Nieq(镍当量)。通过计算得到Q235的铬当量Creq=0.39%,镍当量Nieq=5.625%;ER-310的铬当量Creq=26.709%,镍当量Nieq=21.77%。在舍夫勒组织图上找到对应的点并连线,如图中虚线所示。当稀释率很小,接近于零时,可知堆焊层中的组织为奥氏体组织。结合图3可知,由于在堆焊过程中,基体表面局部熔化形成的熔池主要通过结合面处的基体散热,基体作为冷却源,此处温度梯度极大会优先结晶,而熔覆层顶部散热主要通过大气散热,固液结合界面温度梯度较小。因此,堆焊层靠近基体一侧为奥氏体柱状树枝晶,远离基体的一侧为奥氏体等轴晶。由图3c可知Q235基体组织为未发生转变的铁素体+部分相变后细小的铁素体+珠光体。

图3 堆焊层与基体的显微组织

图4 舍夫勒组织图

2.3 堆焊层化学成分分析

为了进一步了解堆焊层和基体中化学成分的分布特征,在熔合线附近从堆焊层向着基体的方向选取5点,如图5a所示,采用扫描电镜附带的能谱仪对堆焊层的化学成分进行测量,结果如图5b所示。通过测试不同的局部区域的成分,得知整个堆焊层中主要元素为Ni,Cr,Fe,且这三种元素的分布较为均匀,其中Ni元素含量在19%~21%、Cr元素的含量在24%~26%、Fe元素的含量在51%左右。从堆焊层向Q235基体方向对Ni,Cr,Fe三种元素进行线扫描,如图5c所示,各元素扫描结果如图5d所示。由图5d可知,堆焊层中的这些元素在堆焊层与基体熔合线上(厚度约2~5 μm)发生了突变;其中Ni,Cr两种元素在界面处快速下降,在基体中的含量接近于0;Fe是Q235基体中主要元素,在堆焊层到基体的熔合界面处显著增加;堆焊层中Ni,Cr,Fe三种主要元素的含量在熔合线处的突变,表明在堆焊过程中母材熔化量非常小,堆焊层稀释率非常低。

图5 堆焊层能谱分析结果

2.4 堆焊层显微硬度

从熔合线分别向基体和堆焊层的方向,每隔0.2 mm取1组测试点进行显微硬度测试,每1组测试3个点取平均值,其硬度分布如图6所示,图中虚线表示熔合线所在位置。可以看出堆焊层的硬度在190~200 HV之间,靠近母材的堆焊层硬度值比距离母材较远的堆焊层要高,并在熔合线处硬度出现峰值,为260 HV,这可能是由于在高温情况下,母材部分的碳元素由母材扩散到堆焊层,使堆焊层产生强化。母材的硬度值约为160~180 HV,略小于堆焊层硬度。

2.5 剪切试验

界面结合性能是在Q235钢板上堆焊ER-310奥氏体不锈钢的一个重要性能指标,为研究其结合性能,对堆焊后的试板加工出2个如图1所示的试样尺寸的试样进行了剪切试验,结果见表2。试样的抗剪切强度都在405 MPa以上,远高于国标GB/T 8165—2008中规定的复合板界面结合强度210 MPa,说明在该堆焊工艺下堆焊的不锈钢层与基体具有良好的抗剪切性能。

表2 剪切试验结果

3 结 论

(1)在Q235钢表面上使用CMT堆焊技术,当焊接参数为:焊接电流108 A,焊接电压15.8 V,摆动宽度12 mm,摆动速度23 mm/s,左右停留时间为0.1 s,焊接速度为2 mm/s,搭接量为7 mm时,获得了成型美观、无宏观缺陷的奥氏体不锈钢合金层。

(2)经过金相分析表明,堆焊层与基体结合界面处无气孔、熔合不良、夹杂、裂纹等焊接缺陷,堆焊层组织为奥氏体树枝晶和奥氏体等轴晶。

(3)经过EDS测试表明,Ni,Cr,Fe等主要元素在熔合线附近的含量发生突变的区域较窄,为2~5 μm,表明基体对堆焊层的稀释率低,熔合比非常小。

(4)通过对堆焊层与基体的硬度测试表明,堆焊层的硬度略高于基体硬度;剪切试验表明,界面抗剪切强度大于405 MPa,远高于国标GB/T 8165—2008中规定的复合板界面结合强度,说明在该堆焊工艺下堆焊的不锈钢层与基体具有良好的抗剪切性能。

[1] 邱 玲. 不锈钢堆焊层耐蚀性研究[J]. 热处理技术与装备,2008,29(6): 13-18.

[2] 胡邦喜,莽克伦,王静洁,等. 堆焊技术在国内石化、冶金行业机械设备维修中的应用[J]. 中国表面工程,2006,19(3):4-8.

[3] 陈志林,刘应虎. 90 mm 宽带极堆焊奥氏体不锈钢的化学成分及铁素体FN分析[J]. 压力容器,2011,28(11): 41-46.

[4] Puli R,Ram G D J. Wear and corrosion performance of AISI 410 martensitic stainless steel coatings produced using friction surfacing and manual metal arc welding [J]. Surface and Coatings Technology,2012,209(38):1-7.

[5] 李 科,吴志生,刘翠荣,等. Q235钢堆焊不锈钢的接头组织与硬度分析[J]. 热加工工艺,2013,42(17): 155-156.

[6] 伍 钢,余 进,蒋 凯,等. Q235基体上CMT-TWIN技术堆焊镍基合金 [J]. 电焊机,2015,45(8): 184-188.

[7] Pickin C G,Young K. Evaluation of cold metal transfer (CMT) process for welding aluminium alloy[J]. Science and Technology of Welding and Joining,2006,11(5): 583-585.

[8] 尹 燕,王占冲,张瑞华,等. 低碳钢激光预熔活性焊接法[J]. 焊接学报,2014,35(12):39-42.

[9] 赵毅青,田华明,马万洪,等. 316L与Q235B薄板对接接头的埋弧焊[J]. 焊接技术,2010,39(12):24-27.

2016-06-21

TG455

刘 阳,1990年出生,硕士研究生。主要从事大型焊接结构及工艺方面的学习与研究。

刘爱国,博士,教授。