铝锂合金焊接技术的研究现状

周 利 李高辉 刘朝磊 黄永宪 冯吉才

(1.哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,山东 威海 264209; 2.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

铝锂合金焊接技术的研究现状

周 利1,2李高辉1刘朝磊1黄永宪2冯吉才2

(1.哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,山东 威海 264209; 2.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

铝锂合金作为一种低密度、高性能的新型结构材料已被应用于航空航天及轨道交通等领域,铝锂合金的焊接技术更是其在航空航天等工业构件中获得广泛应用的关键。近年来,铝锂合金的焊接技术也在迅速发展。综述了可焊铝锂合金目前的主要焊接方法、焊接研究进展、特点及其适用性等。与传统弧焊方法相比,新型固相连接技术搅拌摩擦焊接头性能更好,有望在铝锂合金焊接上获得广泛应用。

铝锂合金 焊接技术 研究进展

0 序 言

铝锂合金是近代铝合金的一个重大发展。它具有低密度、高比强度和比刚度、优良的低温性能、良好的耐腐蚀性和非常好的超塑性等特性,其强度、断裂韧性、屈服强度、疲劳性能都是随着温度的降低而提高。用铝锂合金取代常规的铝合金可使结构质量减轻10%~15%,刚度提高15%~20%[1],因此它是一种理想的航空与航天结构材料。在航空航天工业中,用焊接工艺代替传统的以铆接为主的机械工艺连接铝锂合金结构件,可进一步减轻结构重量,提高结构刚度,节约能源,节省装配时间。

随着铝锂合金的不断发展和应用,其相应的焊接技术也不断进步。目前对铝锂合金的焊接主要采用钨极惰性气体保护电弧焊(TIG)、熔化极惰性气体保护电弧焊(MIG)、电子束焊接(EBW)、激光焊(LBW)、变极性等离子弧焊(VPPAW)以及近年来出现的搅拌摩擦焊(FSW)等焊接方法。

1 铝锂合金的弧焊

铝锂合金的弧焊技术经历了一个不断发展过程,由最初的TIG焊发展出变极性TIG焊,既满足阴极清理作用清除材料表面的氧化膜,又极大地减小钨极烧损,同时焊缝熔深加大,电弧稳定性增加,焊缝质量得到了提高;之后出现了变极性等离子弧焊,它综合了变极性TIG焊和等离子弧焊的优点,是目前国内外焊接铝锂合金采取的主要方法。

焊接铝锂合金时,存在的主要问题与焊接常规铝合金时的问题相似:气孔、热裂纹、焊缝区元素的烧损和接头软化。此外,铝锂合金中含有化学性质活泼的锂元素,所以铝锂合金表面更容易氧化,氧化膜更加复杂;大部分铝锂合金通过T1(Al2CuLi)相沉淀强化,不需要大量的铜和镁合金,镁含量高或低的铝锂合金(如2094和2090合金)都不易于产生破裂,中等铜和镁含量的铝锂合金具有热破裂敏感性。

在实际生产中,由于TIG焊和MIG焊工艺的经济性、灵活性及易操作性等特点而被广泛应用于铝锂合金焊接中。TIG焊适用于6 mm以下的薄板,保护气体采用氩气和氦气,应用氩气较多。氦弧焊与氩弧焊相比熔深较大,焊接缺陷特别是气孔较少。为了利用氦气电弧热高的优点并避免纯氦带来的缺点,国外采用气脉冲(Ar+He)TIG和MIG技术焊接铝合金,可大大减少气孔缺陷[2]。国内早期运载火箭2A14铝合金贮箱以BJ-380和BJ-380A焊丝作焊接填充材料,调节焊缝金属的化学成分,使其有别于母材成分并具有预防产生焊接裂纹的能力,同时,采用两面三层钨极氩弧焊工艺,先在箱底正面实施打底焊及盖面焊,再从反面清根和封底焊,使焊接裂纹彻底清除,并加强热影响区局部软化程度,提高焊接接头承载时的塑性变形能力。周国兴等人[3]用经过净化的氩气,在拖罩保护下用氩弧焊焊接8090铝锂合金,焊缝表面光滑,无裂纹与气孔,试样靠垫板一面仍保持原来的金属光泽。显微组织金相照片显示,试样中黑色氧化物明显减少,焊缝呈细等轴晶形态;而用普通的氩弧焊工艺焊接的接头焊缝与基体过渡显著,焊缝与母材有一条分界线,力学性能不是连续过渡的。8090铝锂合金母材自然时效抗拉强度499 MPa,断后伸长率2%;普通工艺氩弧焊接头经固溶时效处理抗拉强度为216 MPa,断后伸长率1%;氩气净化、带拖罩保护的氩弧焊接头固溶时效后抗拉强度324 MPa,断后伸长率2.63%。可见用经净化的氩气、带拖罩保护的氩弧焊试样的抗拉强度明显高于用普遍工艺得到的氩弧焊试样。但是由于弧焊的方法热输入量相对较大、高温停留时间长等原因,容易产生裂纹等缺陷,这是该方法受到制约的地方但同时又是发展的突破点。

从保强等人[4]采用超快变换复合超音频脉冲变极性方波TIG电弧焊接工艺方法进行2219-T87高强铝合金焊接,可获得满意的焊接质量,焊缝内部气孔显著减少,甚至消除;在焊接过程中加入超音频脉冲方波电流的复合作用,有助于改善和提高2219-T87高强铝合金焊接接头的力学性能。

变极性等离子弧焊可有效地用于2090和8090的铝锂合金的焊接[5]。美国已用该方法焊接了用Weldalite-49合金制造的航天飞机外贮箱。可变极性等离子弧焊工艺特点是:在焊接过程中熔池中心存在一穿透的小孔,在实际生产中常采用立向上焊工艺,既有利于焊缝的正面成形,又有利于熔池中氢的逸出,减少气孔缺陷,因此被称为“零缺陷焊接”。近年来,国内完成了带有纵缝和环缝的贮箱模拟件变极性等离子弧焊,解决了环缝焊接时起弧打孔和收弧填孔及焊缝首尾相接难题,将变极性等离子焊接技术的工程应用向前推进了一大步。

近年来,汪殿龙等人[6]又提出了一种新的焊接方法即采用交流CMT焊接与DC-DC变换高频脉冲复合电弧焊接技术进行铝锂合金焊接,利用低热输入量的交流CMT焊接电弧破除合金表面氧化膜,减小熔池气孔和热裂纹敏感性,利用高频脉冲电弧的高频效应及其电弧超声细化晶粒,提高接头强度,获得良好的结合性能。复合电弧通过交流CMT焊接电弧与高频脉冲电弧的相互作用,克服各自不足,解决焊接接头强度系数低及气孔、热裂纹缺陷等问题,进一步提高铝锂合金的焊接质量。

不同弧焊方法焊接铝锂合金的工艺特点如表1所示。

表1 不同弧焊方法焊接铝锂合金的工艺特点

2 铝锂合金的压力焊

针对铝锂合金的压力焊接方法主要为扩散焊。扩散焊是指在一定的温度和压力下,被连接表面相互接触,通过使界面局部发生微观塑性变形,或通过被连接表面产生的微观液相而扩大被连接表面的物理接触,然后界面原子间经过一定时间的相互扩散,形成整体可靠连接的过程。铝锂合金表面的氧化膜极其稳定,具有旧膜难去、新膜易生的特点,必须采用特殊方法实现铝锂合金的扩散连接。经过铝锂合金扩散连接技术的不断发展,在严格的工艺条件下铝锂合金扩散连接接头的剪切强度几乎达到了母材强度。

早期铝锂合金多采用加中间层的扩散焊方法进行连接,如MBB公司开发的复合中间层(Al/Al+Si/Cu/Ag)TLP扩散连接。而闫国永等人[7]试验中采用的铝锂合金无中间层扩散焊接技术,可操作性强,具有很好的应用前景。通过比较试验数据,找出了一种适当的焊接工艺及表面处理方法。使用这种工艺规范可使焊接件剪切强度达到母材的75%。

由于铝锂合金具有很好的超塑性特点,一种将超塑性成形和扩散焊结合在一起的复合工艺——超塑性成形-扩散焊在铝锂合金结构的制造中得到重视和发展。超塑性成形-扩散焊是一种制造复杂薄壁结构的先进工艺,可以在高温下用较低的压力实现成形和连接。采用此方法的条件之一是铝锂合金材料的超塑性成形温度与扩散焊温度接近,在低真空度下完成。采用该方法焊接铝锂合金可进一步发挥铝锂合金的优势,制造出整体高效的构件。在国外,铝锂合金超塑性成形-扩散焊技术已处于初步应用阶段。英国航宇公司宣称已完成了第一个铝锂合金超塑性成形-扩散焊的样品,并演示了用于军用飞机的超塑性成形-扩散焊的铝锂合金材料和工艺[8]。在超塑性状态下进行扩散焊有助于焊接质量的提高,这种方法被认为是21世纪航空航天领域最有发展前途的制造工艺技术之一。

此外,电阻点焊也可以焊接铝锂合金。电阻点焊是常规铝合金焊接的一种常用方法,它能用来焊接一些熔焊难以焊接的高强铝合金,是一种快速、经济的方法,因此它也适合于铝锂合金的焊接。而且由于铝锂合金的电阻比一般铝合金的大,因此采用较低的电流就能焊接,较常规铝合金可节能约50%。据文献[13]介绍,采用单电极加压工艺焊接时,焊缝中存在气孔和裂纹。但采用双压程序可消除气孔和裂纹获得优质的焊点。缝焊8090铝锂合金时也能得到优质焊缝。

目前,铝锂合金的扩散焊工艺仍较为困难,原因是铝锂合金在加热时很容易在材料表面形成一种坚固的氧化膜,因此扩散焊过程必须在完全绝氧的环境下进行,这给扩散连接造成了很大的障碍;零件连接表面的制备和装配质量要求较高;焊接过程的长时间加热,在某些情况下会产生晶粒长大等副作用;被连接件的尺寸受到设备限制等。但铝锂合金扩散焊上的优势以及潜在的巨大经济效益促使人们对这种工艺进行着大量的研究和探索。

3 铝锂合金的钎焊

铝锂合金的熔点比常规铝合金低,钎焊时对温度很敏感,硬钎焊时极易产生过烧组织,使钎焊接头性能变差。为此一般采取降低钎料熔点的做法,但这往往会降低钎缝强度。此外,铝锂合金表面氧化膜的成分复杂,钎焊时很难找到合适的钎剂而且钎焊后会产生退火和过时效现象。

在过烧温度下采用硬钎料钎焊是铝锂合金钎焊连接技术的关键,王忠平、贺勇等人采用2090Ce铝锂合金板材通过对铝锂合金钎焊时钎剂组元系的试验研究发现反应钎剂的冶金作用有助于降低钎料温度,从而避免产生过烧组织,使钎焊接头性能得以改善[9]。由孙德超[10]相关研究可知,对于1420Al-Li合金,低温软钎焊时钎料对Al-Li合金的润湿性极差,熔化的钎料以球珠状团聚在试样上,根本不铺层。这主要是由于合金中的含镁量较高,适合于低温软钎焊的铝用有机软钎剂的去膜能力弱,无法去除试样表面的氧化膜,故钎料无法对母材润湿。中温及高温软钎焊时,钎料对Al-Li合金的润湿性较好。硬钎焊时钎料在试样上也有较好的润湿性,但是,由于Al-Li合金的固相线温度较低,当钎焊温度过高时,会造成母材过烧。另外,用高温软钎料和硬钎料钎焊Al-Li合金可以获得较高的接头强度,足以满足使用要求。若在钎料中添加微量的稀土,可使接头强度提高10%~15%,这可能是由于钎料中的稀土可起变质剂细化晶粒和除气、除杂质的净化作用,改善了钎缝的组织,因而提高了接头的性能。此外,稀土还有减弱钎料对母材溶蚀的作用。例如Zn-20Al-15Cu钎料中的含锌量较高,母材在钎焊时的溶蚀现象较明显,而在钎料中添加了微量稀土后,溶蚀现象明显减弱。这可能是由于稀土的化学活性较强,易在钎缝表面形成一层致密而稳定的氧化膜抵御了外界对内部金属的侵蚀作用。张玲等人[11]通过对成分与1460铝锂合金成分接近的轧制后厚度为2.36 mm铝锂合金的试板进行钎焊,通过分析测试钎焊接头的显微硬度和断口微区的化学成分表明,焊后母材中的强化相由质点转变为板条状;在氮气保护条件下,钎焊接头未见有气孔、夹渣、裂纹等焊接缺陷,钎焊接头强度较高。而无氮气保护的条件下,钎焊接头有大量的缺陷存在,这些缺陷的存在严重影响了钎焊接头的强度,从氮气保护到无氮气保护的钎焊接头,其断裂模式发生了从韧性断裂到脆性断裂的转变;冶金结合界面及扩散区的存在,有效地提高了铝锂合金钎焊接头的强度。

铝锂合金钎焊技术的实现,主要的突破口就是钎剂和钎料的选择。此外,铝锂合金的固相线温度较低,钎焊时必须注意钎焊温度的控制,以免母材过烧。

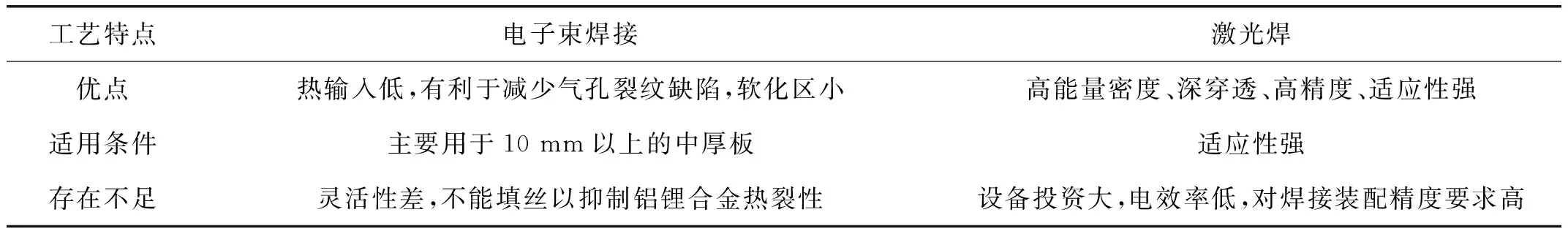

4 铝锂合金高能束焊

近年来,电子束焊接和激光焊作为高能束焊被应用到铝锂合金的焊接上。电子束焊接是利用加速和聚焦的电子束轰击置于真空或非真空的焊件所产生的热量进行焊接的方法。与弧焊相比,电子束焊接采用低热输入,有利于裂纹和气孔的消除以及接头软化区的减小,主要用于10 mm以上的中厚板和锻件。而激光焊是利用高能量密度的激光束作为热源进行焊接的一种高效精密的焊接方法,它以其高能量密度、深穿透、高精度、适应性强等优点日益在航空航天、汽车、船舶等高新技术领域中得到应用。

苏联已成功地采用局部真空电子束焊接1460铝锂合金,制造了“能源号”运载火箭低温贮箱[8]采用真空电子束焊接2090铝锂合金,工艺参数为:电子束流8 mA,圆形扫描,焊接速度1 000 mm/min的条件下,获得的接头具有相对较高的拉伸强度,力学性能最佳[12]。此外,与激光焊相比,电子束焊接时所吸收的热输入较小。以激光和电子束分别焊接8090Al-Li合金时,在焊缝深度均为5 mm时,电子束焊接试样的强度和断裂韧性比采用激光焊接的分别高7%和24%,在电子束试样中的晶粒尺寸和δ沉淀相均比激光焊接试样的小[2]。对于热裂性小、不需填充焊丝的材料电子束焊接对减少气孔非常有利,但对于热裂性大、填充焊丝非常必要的铝锂合金,电子束焊接就显得不利。用电子束焊接12.5 mm厚的2090和2091铝锂合金时对熔化区裂纹敏感,8090合金焊态下电子束焊接的接头强度系数比较低,大约为45%,需要焊后热处理[13-14]。

激光焊和电子束焊接时的热影响区同样非常窄,几乎是一条线,因此一般其接头强度比电弧焊时高很多。此外,采用激光焊时的焊缝的晶粒明显小于GMAW的焊缝,特别是采用焊接速度高的激光焊时。激光焊与电子束焊接相比,既可采用填充焊丝,也可不加填充材料,且还不受真空室限制。有研究表明,当增加激光光板的功率密度至超过铝合金激光焊接的阈值时,就能很好地产生小孔效应,实现激光深熔焊。在激光焊2090-T8E41合金时焊缝中以及HAZ中都没有发现裂纹[5]。

随着激光焊技术在工业中的成熟应用,激光焊接技术的不足之处也日渐显露。首先,激光焊设备投资大,电效率低;其次是对工件的焊接装配精度要求高,给实际应用带来很大的困难;再者大功率激光焊接过程的等离子体对激光的吸收、反射作用,降低焊接稳定性和激光能量的利用率。针对这些问题,国内外学者一直在致力于提高激光焊接适应性的研究,目前最主要的途径是采用激光-电弧复合焊接的方法。激光焊与电弧焊是两种不同的焊接工艺,通过激光与电弧的相互影响,可克服每一种方法自身的不足,进而产生良好的复合效应,从而获得优良的综合性能,在改善焊接质量和生产工艺性的同时,提高效率/成本比。目前,激光-等离子弧焊和激光-MIG焊已成功应用在5A90铝锂合金的焊接中,与单纯激光焊相比,提高了熔深和焊接速度,放宽了对接焊缝的间隙限制,增加实际焊接中工件的装配裕度,提高焊接性及焊接稳定性。不同高能束焊接方法的工艺特点见表2。

表2 不同高能束焊接方法的工艺特点

5 铝锂合金的搅拌摩擦焊

搅拌摩擦焊是由英国焊接研究所针对铝合金、镁合金等轻金属开发的一种固相连接技术,是利用肩台和搅拌头与工件间的摩擦热使接合面处的金属塑性化并在搅拌头和肩台的共同牵引、搅动作用下向后流动、填充形成固相焊缝的过程。国内搅拌摩擦焊接技术自2002年以来发展迅速,培养了一批专业化的研究人才、积累了一定数量的研究成果,在某些领域已经进入工程化应用阶段。

采用搅拌摩擦焊工艺连接铝锂合金,焊接温度低,材料没有发生熔化,因而避免了合金中Li元素的挥发损失,接头内不易形成脆性相和热裂纹,接头残余应力低,强度系数高。搅拌摩擦焊接过程中无污染、无熔化、无飞溅、无烟尘、无辐射、无噪音、没有严重的电磁干扰及有害物质的产生、没有有害气体和弧光,是一种绿色环保型连接方法。搅拌摩擦焊几乎可以焊接所有的铝合金材料。

张聃等人[15]分别采用电子束焊接、搅拌摩擦焊和钨极氩弧焊对2219铝合金进行焊接试验,并利用扫描电镜、光学显微镜等手段,比较三种接头力学性能差异发现:电子束焊接、搅拌摩擦焊的接头室温抗拉强度均达到70%以上,焊缝处的显微硬度均达到97 HV以上;而钨极氩弧焊接头室温抗拉强度只有54%,焊缝处的显微硬度为72 HV。S. MALARVIZHI等人[16]对AA2219铝锂合金分别采用GTAW、EBW和FSW三种方法进行焊接得到的接头拉伸结果如表3所示。

表3 不同焊接方法获得接头横向拉伸性能

由表3可知GTAW接头表现出最低的伸长率,而FSW表现出最高的断后伸长率、抗拉强度和屈服强度。其中缺口强度比是有缺口试样跟无缺口试样的抗拉强度的比值,表3可以看出三种接头中FSW的缺口强度最大,说明该工艺下的接头缺口敏感性最小。此外,FSW较其他两种方法的接头系数也最高。

目前国内在搅拌摩擦焊工艺方面的研究主要集中在焊接参数优化和对接接头性能提高上,而对铝锂合金搭接接头性能方面的工艺研究相对较少。张丹丹等人[17]采用搅拌摩擦焊对2 mm厚不同铝锂合金进行搭接,分析研究了接头的组织、力学性能以及焊接工艺参数、热处理状态对接头性能的影响。得出搭接接头焊核区呈“洋葱环”结构,由细小的等轴晶组织构成;前进侧搭接界面有“钩状”缺陷,对接头力学性能产生不良影响。搭接接头的塑性较差,断后伸长率仅有3.18%,不及母材断后伸长率的25%;当转速为800 r/min、焊速为200 mm/min时,接头的强塑性最佳,抗拉强度达到467 MPa(母材的94%);经过人工时效后,接头强度提高了13%~18%,抗拉强度最高达到526 MPa,断后伸长率都有所下降。接头拉伸断裂是从前进侧的“钩状”缺陷起裂的准解理和韧窝断裂的复合断口。

魏世同等人[18]对2 mm厚的01420铝锂合金薄板进行了搅拌摩擦焊,当工艺参数选取得当时,得到外观整洁、内部无缺陷的接头。并与氩弧焊接头性能相比较表明,焊接接头的强度可达到母材强度的77%,接头的弯曲角可达到180°,均高于氩弧焊接头。文献[1]介绍了采用搅拌摩擦焊对板厚2.3~3.8 mm的2195,2219,2024和7075铝锂合金进行焊接,得到的结果性能明显优于GTAW,接头强度可提高15%~26%,焊缝塑形提高一倍,断裂韧度增加30%,焊缝组织极细,几乎没有缺陷。哈尔滨工业大学冯吉才教授等人[19-20]分别对锥形光头和柱形光头搅拌针搅拌摩擦焊接铝锂合金接头的组织及力学性能进行了研究,试验采用5 mm厚的铝锂合金轧制板,都形成了差异较大的三个区域接头组织:焊核区、热机影响区和热影响区。其中后者热影响区组织发生了较大程度的粗化,形成粗大的板条状组织;前者热影响区组织在焊接热循环作用下,晶粒发生回复现象。此外,硬度测试表明,接头均发生了不同程度的软化现象。Omar Hatamleh等人[21]对2195铝锂合金搅拌摩擦焊焊接接头的表面处理后的应力腐蚀裂痕行为进行研究,发现激光喷丸处理的比没有处理和进行普通喷丸的接头拉伸性能优越;在低应变速率下,初始应变速率对工件的力学性能没有影响;没有应力的搅拌摩擦焊工件放在3.5%NaCl溶液中60天并没有发现应力腐蚀裂纹;虽然存在点状腐蚀,但样品的平均腐蚀率很低。中南大学马慧坤等人[22]采用超声搅拌摩擦焊与常规搅拌摩擦焊分别对2219,7A52,LF21铝合金进行了焊接试验。前者接头的平均抗拉强度都比后者的平均抗拉强度有所提高,但平均断后伸长率均有所降低;超声搅拌摩擦焊焊缝焊核区组织比焊核区组织晶粒明显更加细小,枝晶不明显,成为更加细小等轴晶,分布较为均匀。

随着搅拌摩擦焊技术的研究和发展,搅拌摩擦焊的应用领域逐渐扩大。作为一种全新的绿色连接技术,搅拌摩擦焊在未来的铝锂合金焊接上很有可能会被广泛应用。

6 结束语

铝锂合金的焊接技术直接影响着其作为新一代轻质铝合金的应用,焊接方法对焊接缺陷以及接头组织和性能都有很大影响。一般来说,弧焊热输入大,容易产生气孔和裂纹等缺陷。采用脉冲电流或加强气体保护可减少缺陷的发生。铝锂合金的电子束焊接和激光焊热输入低,热影响区窄有利于裂纹和气孔的消除。但在焊接热裂倾向大的材料时,熔焊的熔化区裂纹敏感。同时,钎焊的接头强度低和母材易过烧,扩散焊的进行困难程度较大都限制了在铝锂合金焊接上的使用。搅拌摩擦焊作为一种新型固相连接,通过近几年的发展,在许多领域得到很好的应用。相比于其他焊接方法,搅拌摩擦焊在铝锂合金的焊接中很有前途。所以国内未来需进一步开展以变极性等离子弧焊和搅拌摩擦焊为代表的先进焊接方法的研究,广泛参与国际竞争,使铝锂合金的焊接迈向新高度。

[1] 邱惠中. 国外Al-Li合金及其航天产品的制造技术[J]. 宇航材料工艺, 1998(4): 39-43.

[2] 狄 欧. 铝锂合金的焊接技术研究进展[J]. 航空制造技术, 2006(9): 90-93.

[3] 周国兴,赵后良. 铝锂合金的氩弧焊工艺[J]. 航空制造工程, 1998(1): 22-23.

[4] 从保强, 齐铂金, 李 伟, 等. 2219铝合金复合超音频脉冲VPTIG焊接工艺[J]. 航空制造技术, 2010(20): 91-93.

[5] Srivatsan T S. Welding of light weight aluminum-lithium alloys[J]. Welding Journal, 1991, 70(7): 173-185.

[6] 汪殿龙, 张志洋, 王 波, 等.铝锂合金交流CMT焊接高频脉冲复合电弧焊接技术研究进展[J]. 河北科技大学学报, 2013, 34(2): 91-96.

[7] 闫国永, 李绍成. 铝锂合金无中间层扩散焊接工艺研究[J]. 材料开发与应用, 2001, 16(2): 10-12.

[8] 邱惠中. 铝锂合金的发展概况及其应用[J]. 宇航材料工艺, 1993(4): 38-45.

[9] 王忠平, 贺 勇, 贺运佳. 稀土铝锂合金钎焊性研究[J]. 机械科学与技术, 1997, 16(2): 299-302.

[10] 孙德超. 铝锂合金的钎焊性研究[J]. 南昌航空工业学院学报, 1999, 13(3): 21-24.

[11] 张 玲, 薛松柏, 师怀江, 等. 铝锂合金钎焊接头断口组织与性能[J]. 焊接学报, 2006, 27(10): 65-68.

[12] 俞 旷, 王少刚, 陈 忱. 铝锂合金的真空电子束焊接工艺及其接头组织与性能[J]. 电焊机,2011, 41(2): 70-74.

[13] Ravindra A. Electron-beam weld microstructures and properties of aluminum-lithium alloys 8090[J]. Journal of Materials Science, 1993(28): 3173-3182.

[14] Ellis M B D. Fusion welding of aluminum-lithium alloys[J]. Welding & Metal Fabrication, 1996, 64(2): 55-60.

[15] 张 聃, 陈文华, 孙耀华, 等. 焊接方法对2219铝合金焊接接头力学性能的影响[J]. 航空材料学报, 2013, 33(1): 45-48.

[16] Malarvizhi S, Balasubramanian V. Effect of welding processes on AA2219 aluminium alloy joint properties[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 962-973.

[17] 张丹丹, 曲文卿, 庄来杰, 等. 铝锂合金搅拌摩擦焊搭接接头组织及力学性能[J]. 航空材料学报, 2013, 33(2): 24-28.

[18] 魏世同, 郝传勇. 01420铝锂合金的搅拌摩擦焊接[J]. 航空材料报, 2006, 26(6): 21-25.

[19] 冯吉才, 王大勇, 王攀峰. 锥形光头搅拌针搅拌摩擦焊接铝锂合金接头组织及力学性能[J]. 中国机械工程, 2004, 15(10): 932-934.

[20] 冯吉才, 王大勇, 王攀峰. 柱形光头搅拌针搅拌摩擦焊接铝锂合金接头组织及力学性能[J]. 材料工程, 2004(3): 3-6.

[21] Hatamleh O,Singh P M,Garmestani H. Stress corrosion cracking behavior of peened friction stir welded 2195 aluminum alloy joints[J]. Journal of Materials Engineering and Performance, 2009(18): 406-413.

[22] 马慧坤, 贺地求, 刘金书. 超声对不同铝合金搅拌摩擦焊接头性能的影响[J]. 焊接学报, 2012, 33(1): 6-8.

2016-03-21

TG457.14

周 利,1982年生,博士,副教授。主要从事搅拌摩擦焊接等先进连接技术研究,已发表论文30余篇。