极性对全位置自保护耐磨堆焊药芯焊丝工艺性能的影响

许立宝 朱厚国 赵 昆

(机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

极性对全位置自保护耐磨堆焊药芯焊丝工艺性能的影响

许立宝 朱厚国 赵 昆

(机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

通过采集的焊接电流波形图、焊接电流概率密度分布曲线图和焊接电流变异系数评判了不同极性焊接时的电弧稳定性,结果表明, AP-55焊丝直流正接的电弧稳定性优于直流反接;通过飞溅率测试试验对比了不同极性焊接时的飞溅情况,结果表明,AP-55焊丝直流正接的飞溅小于直流反接,且直流正接的飞溅颗粒较小,容易清理。

极性 全位置 自保护药芯焊丝 堆焊 电弧稳定性 飞溅

0 序 言

全位置自保护耐磨堆焊药芯焊丝适应各种位置的连续堆焊,方便灵活,能有效降低磨损部件的修复时长和成本,在现场堆焊修复野外作业的大型工件以及复杂结构件方面具有明显的应用优势[1]。目前,国内在实际工况中还没有成熟的全位置自保护耐磨堆焊药芯焊丝产品。哈尔滨焊接研究所最新研制的全位置自保护耐磨堆焊药芯焊丝AP-55,能满足实际生产对全位置自保护堆焊的需求,具有广阔的市场空间。

极性选择作为电弧焊最为基础的工艺参数之一,对焊接工艺性能有着至关重要的影响。经过多年的试验研究和工程应用,焊条和实心焊丝电弧焊极性对电弧力、弧柱区热量分布、熔滴过渡、工艺性能的影响研究已较为成熟[2]。近年来对不同渣系类型药芯焊丝的极性研究也逐步展开,如王宝、刘海云等人[3-4]采用电弧分析仪和高速摄像方法对药芯焊丝CO2气保护、自保护焊接过程中极性对电弧稳定性的影响做了较为详细的研究,分析了不同极性条件下熔滴过渡形态和电弧现象。也有学者在研究水下高压干法GMAW焊接工艺性时指出[5-6],高压环境下采用直流正接方式焊接,由于无法满足形成熔滴反弹型飞溅的条件,同参数下的飞溅现象较直流反接有明显改善。

目前,用于耐磨堆焊的药芯焊丝基本都使用直流反接施焊,但是哈尔滨焊接研究所新开发的AP-55焊丝采用直流正接堆焊时工艺性能更优,因此研究不同焊接极性对该类焊丝工艺性能的影响,不仅完善了药芯焊丝电弧焊极性研究的不足,而且对于后续该类堆焊药芯焊丝的开发也具有指导意义。基于不同位置堆焊的试验结果,发现其他位置堆焊时,极性对AP-55焊丝工艺性能的影响与水平位置堆焊试验结果相类似。因此,文中重点讨论在水平位置堆焊时极性对AP-55焊丝工艺性能的影响。

1 试验条件与方法

1.1 试验条件

试验用焊丝为哈尔滨焊接研究所生产的全位置自保护耐磨堆焊药芯焊丝AP-55,该焊丝为高氟化物强碱性渣系,渣系主要组分含量比例范围见表1,堆焊熔敷金属的化学成分见表2,硬度为55HRC。

表1 焊丝AP-55渣系主要组分含量比例范围(质量分数,%)

试验用试板为Q345钢,尺寸为300 mm×100 mm×20 mm;试验用焊机为唐山松下APNA-AUTO KRⅡ500型晶闸管电源焊机。

表2 AP-55焊丝堆焊熔敷金属化学成分(质量分数,%)

1.2 电弧稳定性测试方法

测试设备为北京工业大学与汉诺威大学合作研制的AH XXⅡ焊接电弧分析仪。使用焊接小车在水平位置行走堆焊,采集焊接过程的电信号参数;设置采样时长为每次5 s,电信号的时间分辨率为5 μs。采集如下电参数信息:电弧电压瞬时值u(t)、焊接电流瞬时值i(t);电弧电压和焊接电流波形图、概率密度分布图;电弧电压和焊接电流平均值、准偏差及变异系数。

1.3 飞溅率测试方法

飞溅率测试试验参照标准GB/T 25776—2010《焊接材料焊接工艺性能评定方法》。首先将尺寸为200 mm×100 mm×20 mm的试板立放在厚度大于3 mm的紫铜板上;然后在紫铜板上放置一个约1 mm厚的紫铜薄板,防止飞溅散失,将此薄板围成高400 mm,周长1 600 mm的圆筒;焊前在试板表面涂上防飞溅液,称出焊丝重量;将飞溅收集装置放置在自动行走机构上,保持焊枪枪头不动;在水平位置施焊,收集紫铜板上的飞溅颗粒称重,同时称出焊后焊丝的重量。同一焊接参数下的试验重复三次。焊接飞溅收集实物图和示意图如图1所示。

图1 焊接飞溅收集装置

飞溅率计算公式为

式中,η为飞溅率;msplash为飞溅质量;mmelt为焊丝熔化质量,等于焊前焊丝质量与焊后质量之差。

2 极性对电弧稳定性的影响试验与结果

2.1 试验焊接参数范围

试验分别通过焊接电流波形图、焊接电流概率密度分布图以及焊接电流变异系数来评判正反极性对AP-55焊丝焊接电弧稳定性的影响。使用电弧分析仪分析熔滴过渡形态。结果表明,预设电压为17~21V时,熔滴过渡以短路过渡为主,存在部分弧桥并存过渡;预设电压为22~27V时,熔滴过渡为弧桥并存过渡。文中试验设计的焊接规范见表3。

表3所示的预设焊接参数为AP-55焊丝两种不同熔滴过渡模式的典型参数,按照该表所示的焊接规范施焊,采集焊接过程中的电参数信息,能较全面反映正反极性对电弧稳定性的影响。

2.2 试验结果

预设焊接参数U为17~19 V,I为180~190 A时,正反极性的焊接电流波形图如图2所示,焊接电流概率密度分布叠加图如图3所示,电弧物理指数测试结果如表4所示。

对比图2中正反极性的电流波形图可知,直流反接的电流波动较大,存在电流突变区,直流正接的电流相对稳定,波动较小。由图3可知,直流反接的电流概率密度分布曲线很分散,大电流出现的概率比正接时大,而直流正接的电流密度分布曲线相对集中,焊接过程的稳定性较高;对比表4中正反极性电弧物理指数的测试结果可知,直流正接和直流反接的电弧电压变异系数相差不大,但直流正接的焊接电流标准差比直流反接约低11 A,焊接电流变异系数约小7%。上述结果说明,预设焊接参数U为17~19 V,I为180~190 A

表3 电弧稳定性试验焊接规范

表4 电弧物理指数的测试结果

图2 正反极性的电流波形图

图3 正反极性的电流概率密度分布叠加图

时,AP-55焊丝直流正接的焊接电弧稳定性高于直流反接。

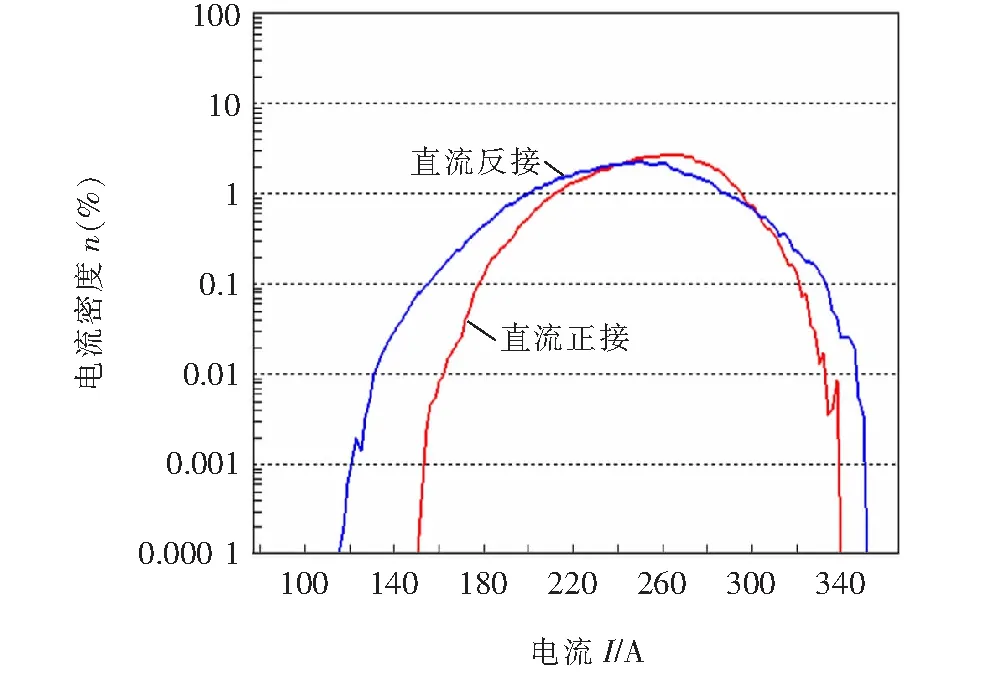

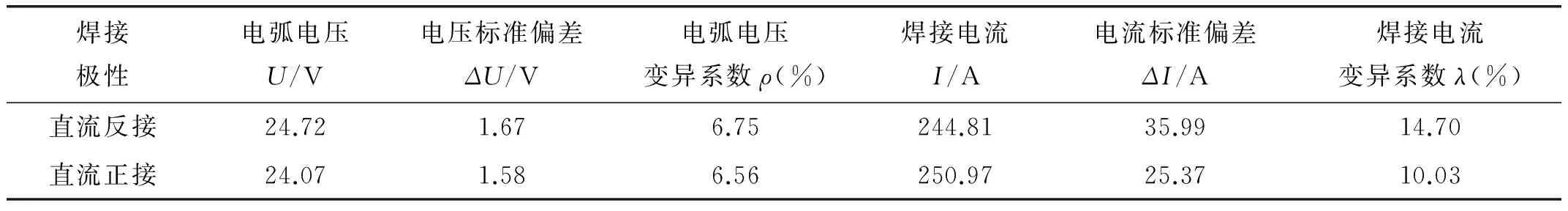

预设焊接参数U为24~25 V,I为240~250 A时,正反极性的焊接电流波形图如图4所示,焊接电流概率密度分布叠加图如图5所示,电弧物理指数测试结果见表5。对比图4中正反极性焊接电流波形图可知,

图4 正反极性的电流波形图

图5 正反极性的电流概率密度分布叠加图

焊接极性电弧电压U/V电压标准偏差ΔU/V电弧电压变异系数ρ(%)焊接电流I/A电流标准偏差ΔI/A焊接电流变异系数λ(%)直流反接24.721.676.75244.8135.9914.70直流正接24.071.586.56250.9725.3710.03

直流反接和直流正接的电流波动均较小;由图5可知,直流反接和直流正接的电流概率密度分布曲线均较集中,但相对而言,直流正接的电流密度分布更集中;对比表5中正反极性电弧物理指数的测试结果可知,直流正接和直流反接的电弧电压变异系数相差不大,但直流正接的焊接电流标准差比直流反接约低10 A,焊接电流变异系数约小4.7%。上述结果说明,预设焊接参数U为24~25 V,I为240~250 A时,AP-55焊丝直流正接的焊接电弧稳定性高于直流反接。

综合上述试验结果,确定AP-55焊丝直流正接的焊接电弧稳定性高于直流反接。

3 极性对飞溅的影响试验与分析

3.1 试验方案

在研究极性对飞溅的影响试验中,使用不同的焊接参数施焊(表6),收集不同极性下的飞溅颗粒,分别计算直流正接和直流反接时的飞溅率,对比分析极性对飞溅的影响。

表6 正反极性焊接的飞溅率

3.2 试验结果

AP-55焊丝在各预设焊接参数区间内,不同极性焊接的飞溅率如表6所示。从表6可以看出,随着焊接参数从18 V/190 A增大至29 V/280 A,直流反接的飞溅率分别为29.10%,24.77%,23.83%,28.43%;而直流正接的飞溅率分别为9.36%,8.77%,8.03%,9.87%,直流反接的飞溅率约为直流正接的3倍。上述结果说明,在不同焊接参数施焊时,直流正接比直流反接焊接产生的飞溅率小。同一参数正反极性堆焊时,焊道飞溅情况如图6所示。可以看出,直流反接时,焊接飞溅量多,颗粒尺寸较大,且多落在距离焊道中心不远的位置,难以清理;而直流正接时飞溅量少,尺寸小,容易清理。综合上述试验结果,AP-55焊丝直流正接的飞溅小于直流反接。

图6 正反极性堆焊焊道飞溅情况

4 结 论

通过对比全位置自保护耐磨堆焊药芯焊丝AP-55正反极性的焊接电弧稳定性试验,表明该焊丝直流正接的焊接电弧稳定性高于直流反接。

正反极性的焊接飞溅率测试结果表明,AP-55焊丝直流反接的飞溅率大于直流正接,而且直流反接时焊接飞溅颗粒尺寸大,难以清理。

[1] 许立宝, 朱厚国, 宋昌洪,等. 立向下自保护堆焊药芯焊丝的研制[J]. 焊接, 2015(2):51-54.

[2] 孙德佑. 直流焊接电源的正接与反接[J]. 石油工程建设, 1984(6):19-23.

[3] 王 宝,宋永伦. 焊接电弧现象与焊接材料工艺性 [M]. 北京:机械工业出版社,2012.

[4] 刘海云,李国栋,栗卓新,等. 自保护药芯焊丝立向下焊接熔滴过渡观察与分析[J].北京工业大学学报,2011,37(8):1212-1216.

[5] 李 凯,高洪明,李海超等.焊接极性对水下高压干法GMAW影响分析[J].焊接学报,2014,35(8):108-112.

[6] 叶小艳.环境压力与焊接极性对GMAW焊接过程稳定性的影响 [D].北京:北京化工大学硕士学位论文,2014.

2016-03-21

TG455

许立宝,1990年出生,硕士。主要从事耐磨堆焊药芯焊丝及其工艺性研究。