热输入对7A52铝合金光纤激光焊接头组织及性能的影响

陈 超 陈芙蓉 张慧婧

(内蒙古工业大学 材料与工程学院,呼和浩特 010051)

热输入对7A52铝合金光纤激光焊接头组织及性能的影响

陈 超 陈芙蓉 张慧婧

(内蒙古工业大学 材料与工程学院,呼和浩特 010051)

采用IPG公司生产的YLS-6000光纤激光器,对6 mm厚热轧态7A52铝合金进行焊接,研究不同焊接参数对接头组织及性能的影响。结果表明,焊缝中心为均匀分布的“雪花”状等轴晶,组织为α-Al+T(Mg3Zn3Al2),与母材相同,晶粒大小随热输入的增加而长大;随热输入增加,Mg,Zn元素的烧损逐渐加重;相同热输入下,高功率、高焊速能够降低Mg,Zn元素的烧损;母材硬度最高约为110 HV左右,焊缝中心硬度最低,硬度从焊缝中心向两侧母材呈“U”型分布;适当增大焊接热输入,接头的冲击吸收能量和抗拉强度均有所提高;在相同热输入情况下,高功率、高焊速的接头冲击性能降低,抗拉强度有所提高,最大抗拉强度为341 MPa,约为母材的69.8%,7A52铝合金光纤激光焊接头拉伸断口形貌呈韧-脆混合断裂。

光纤激光焊 显微组织 力学性能

0 序 言

7A52铝合金是我国自行研发的Al-Mg-Zn中高强装甲铝合金,作为国防工业的重要材料,具有高比强度和比刚度、耐腐蚀性能好、无磁性、低温性能好等特点,在轻型战车、战舰、航空航天器中应用最为广泛[1]。7A52铝合金焊接方法主要有TIG焊、MIG焊、搅拌摩擦焊(FSW)、电子束焊接、等离子弧焊、激光复合焊等[2]。目前7A52铝合金高能束焊接主要在电子束焊接方面,翟熙伟、陈芙蓉等人[3-4]对7A52铝合金电子束焊接进行了研究,焊缝组织为α-Al + T(Mg3Zn3Al2)与母材相同,且镁、锌元素烧损严重导致焊缝中心硬度降低,抗拉强度为母材的 87%,焊缝维氏硬度最低值为母材的61%,焊缝冲击吸收能量为母材的95.4%,接头获得了良好性能。

光纤激光焊焊接方法研究刚刚起步,钱红丽等人[5]对4 mm厚7A52铝合金的组织性能进行了研究。

但热输入对7A52铝合金光纤激光焊接头组织与性能的研究鲜有报导。因此,文中将通过金相组织观察、焊接接头成分分析、显微硬度试验、焊接接头抗拉强度及冲击吸收能量等力学性能并对断口形貌进行分析,对7A52铝合金焊接接头组织性能受热输入的影响变化进行了较为详细的说明,为今后7A52铝合金光纤激光焊的进一步研究提供了一定的理论基础。

1 试验材料与方法

试验采用7A52铝合金,规格为100 mm×80 mm×6 mm的板材,化学成分见表1。

采用IPG公司生产的YLS-6000光纤激光器,对热输入为120 J/mm和热输入为143.3 J/mm的试件进行对焊试验,具体焊接参数见表2。

表1 7A52铝合金的化学成分(质量分数,%)

表2 7A52铝合金光纤激光焊参数

利用德国Axio lmager.A1m型蔡司显微镜观察焊接接头微观组织;采用能谱分析,对焊缝中心附近的元素含量进行测量分析;采用上海泰明公司HXD-1000TM型维氏硬度计从焊缝中心向两侧母材测量硬度,加载 100 g,加载时间 15 s,间隔0.2 mm;拉伸试验在WDW-200微控电子万能试验机上完成,试样制备参照 GB/T 2651—2008《焊接接头拉伸试验方法》,具体试件尺寸如图1所示;在JBH-300示波冲击试验机上,采用 V 型缺口冲击试样,试样制备标准按照 GB/T 2650—2008《焊接接头冲击试验方法》。

图1 拉伸试件尺寸

2 试验结果与分析

2.1 显微组织观察

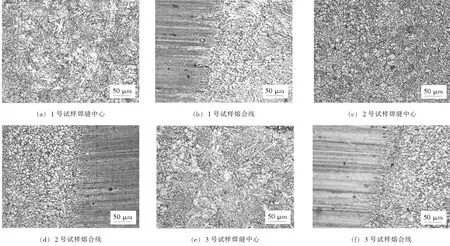

图2为三组不同焊接参数下的7A52铝合金焊接接头金相组织。图2a~2f分别是1号试样、2号试样、3号试样的焊缝中心及熔合线附近的金相组织。

由图2可以看出焊缝中心均匀分布着“雪花”状等轴晶,这主要是由于焊缝中心热循环慢,有较小的温度梯度、散热慢,有利于晶粒的充分长大,故此等轴晶在焊缝中心均沿散热方向长大;熔合线附近形成了一定范围的细晶区,细晶区与焊缝中心之间晶粒呈柱状晶分布且生长方向朝焊缝中心生长,这主要是由于铝合金热导率大,焊接过程中光纤激光器提供的能量快速流失,近熔合线附近的晶粒来不及长大,形成了细小的晶粒,又因为焊缝中心的热量散失相对较慢,因此柱状晶朝焊缝中心散热方向生长。

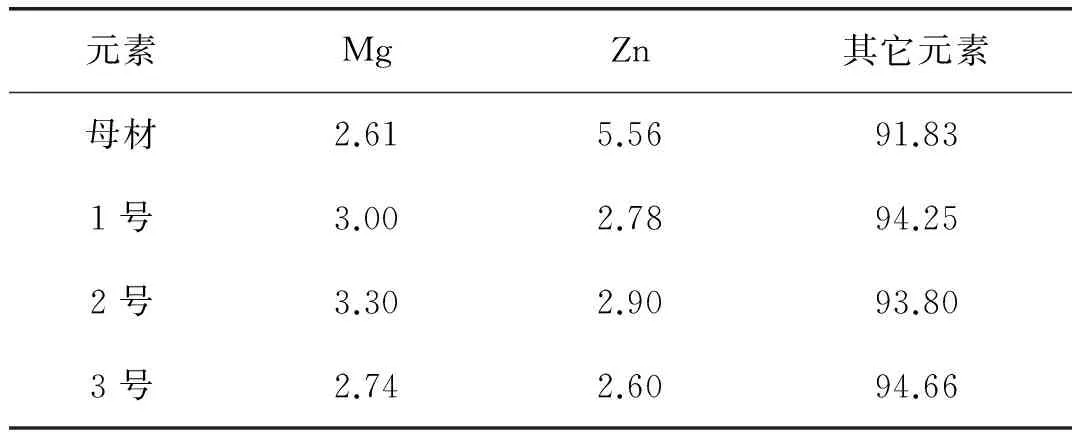

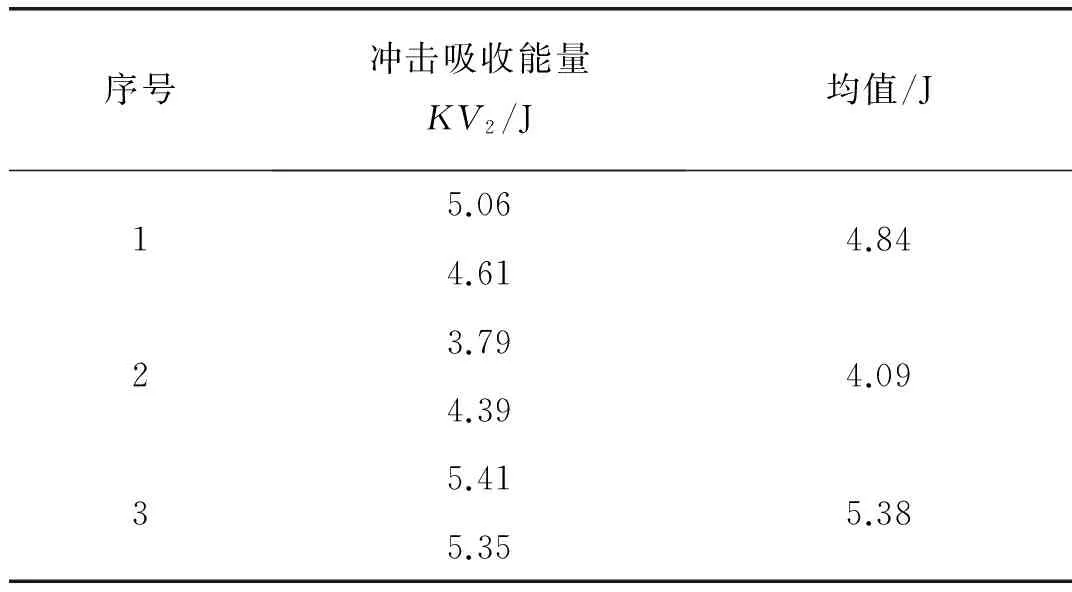

7A52铝合金在高能束焊接过程中总是伴随着Mg,Zn元素烧损,表3为能谱分析测得的三组试件焊缝中心的原子含量表。对照Al-Zn-Mg系合金平衡图,可知三者焊缝中心组织均为α-Al+T(Mg3Zn3Al2)与母材相同。从表2可以看出三者Mg,Zn元素含量均呈不同程度烧损,其中2号试样的烧损程度最低,3号试样的烧损程度最高。在相同热输入的情况下高功率高焊速的2号试样的Mg,Zn元素的烧损情况要好于1号试样,这是因为铝合金热导率大在高速焊接过程中接头的散热速度得到加快所以降低了Mg,Zn元素烧损程度;当增大热输入(3号试样)以后,由于焊缝中心热量相对更加集中且散热速度慢,所以此时的Mg,Zn元素烧损情况最为严重;从表中还可以发现Zn元素的烧损情况要大于Mg元素的烧损情况,这主要是由于Zn元素的沸点要低于Mg元素的沸点所致。

图2 金相组织照片

元素MgZn其它元素母材2.615.5691.831号3.002.7894.252号3.302.9093.803号2.742.6094.66

2.2 显微硬度试验

图3为三组焊接接头的显微硬度曲线。从图中可以看出三组试件的最低硬度值均出现在焊缝中心处,硬度值沿焊缝中心向两侧母材呈“U”型分布,这主要是因为焊缝中心向两侧呈现粗大的等轴晶—柱状晶—细晶区等原因,与上述金相组织观察相互验证。

对比1号、2号试件即在相同热输入条件下,可以发现两者的焊缝中心硬度值并未发生明显变化;增大热输入后即3号试件,可以发现焊缝中心硬度值明显降低(可知三者中3号试样焊缝中心的等轴晶粒最大),但由于铝合金热导率大、散热快,导致三者熔合线附近的晶粒生长状态相近,所以这一范围内的硬度值基本相当。

图3 接头显微硬度分布

综上所述,并结合Mg,Zn元素烧损情况分析可知:热输入对焊接接头焊缝中心处的硬度值影响很大;同时Mg,Zn元素在7A52铝合金中主要起强化作用,元素烧损越严重接头硬度越低。

2.3 冲击试验

对焊后3组试件进行冲击试验,具体结果见表4。可知在热输入为120 J/mm时,即1号试件的平均冲击吸收能量为4.84 J,大于2号试件的平均冲击吸收能量为4.09 J;当热输入提高到143.3 J/mm时,即3号试样,其平均冲击吸收能量为5.38 J,与2号试件相比较单纯的增大功率以后焊接接头的冲击吸收能量提高了1.29 J。

根据以上数据可知在相同热输入情况下,高功率、高焊速下的焊接接头冲击性能发生小幅度降低;再适当增大焊接热输入后,接头的冲击吸收能量明显提高。

表4 7A52铝合金冲击试验数据

2.4 拉伸试验

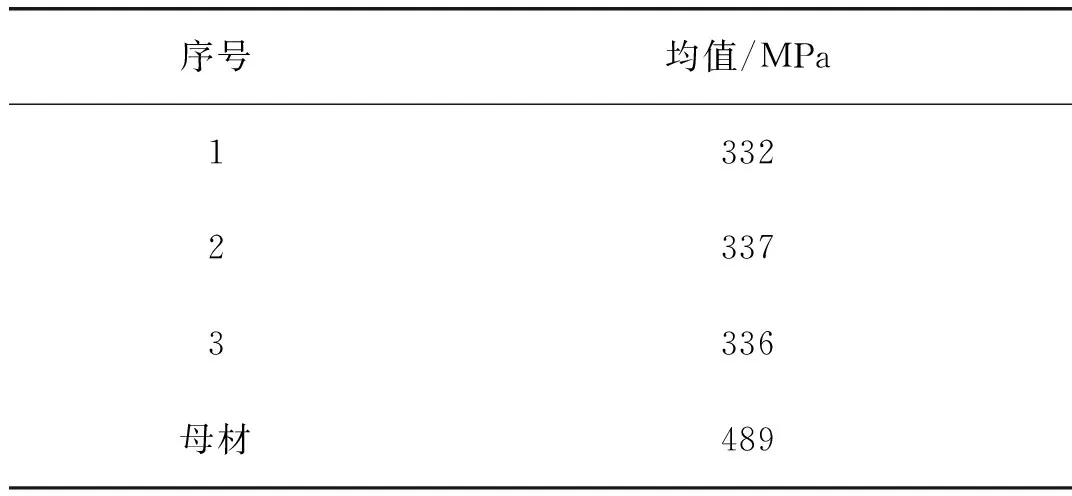

表5为7A52铝合金光纤激光焊接头抗拉强度。可知2号试样焊接接头的平均抗拉强度最大为337 MPa,7A52光纤激光焊最大抗拉强度为341 MPa,约占母材的69.8%;对比1号试样与2号试样可以发现在相同热输入时,高功率、高速焊能够使焊接接头抗拉强度得到一定提高;1号试样的平均抗拉强度为332 MPa,3号试样的平均抗拉强度为336 MPa,由此可知在其他参数不变时,功率适当增加会提高接头抗拉强度。

图4为2号试件的拉伸断口微观形貌。从图中可以发现存在深浅、大小不一的韧窝,同时断裂前并未发生明显的塑性流动,即为韧-脆混合断裂。

表5 7A52铝合金拉伸试验数据

图4 拉伸断口形貌

3 结 论

(1)7A52铝合金光纤激光焊,焊缝中心晶粒为粗大的“雪花”状等轴晶;沿焊缝中心到两侧融合线,晶粒分布依次为等轴晶→柱状晶→细晶区。

(2)焊缝中心组织为α-Al+T(Mg3Zn3Al2)与母材相同;Mg,Zn元素的烧损随焊接热输入的增加而增大;在相同热输入时,选择高功率、高焊速施焊可以降低Mg,Zn元素的烧损。

(3)焊接接头硬度沿焊缝中心向两侧呈“U”型分布;母材硬度值约为110 HV左右,焊缝中心硬度值最低;焊缝中心硬度值随热输入增加,明显降低。

(4)适当增大焊接热输入,接头的冲击吸收能量和抗拉强度均有所提高;在相同热输入情况下,高功率、高焊速的接头冲击性能减小,抗拉强度得到一定提高,最大抗拉强度为341.05 MPa,约占母材的69.8%;7A52铝合金光纤激光焊接头拉伸断口形貌呈韧-脆混合断裂。

[1] 田福泉,李念奎,崔建忠.超高强铝合金强韧化的发展过程及方向[J].轻合金加工技术,2005, 133(12):1-9.

[2] Huang J W, Yin Z B. Microstructure and properties of 7A52 Al alloy welded joint[J]. Transactions of Nonferrous Metals Society of China, 2008(4):12-13.

[3] 翟熙伟, 陈芙蓉, 毕良艳,等. 7A52铝合金电子束焊接参数及性能[J]. 焊接学报, 2012, 33(8):73-76.

[4] 毕良艳, 陈芙蓉, 翟熙伟. 7A52铝合金电子束焊接头的组织与性能[J]. 热加工工艺, 2011, 40(7):151-153.

[5] 钱红丽, 周 琦, 陈 俐,等. 7A52铝合金光纤激光焊接头组织性能分析[J]. 焊接, 2014(9):49-52.

2016-03-21

内蒙古青年科技英才领军人物基金项目(103-841025)

TG456.3

陈 超,1990年出生,硕士研究生。主要从事铝合金激光焊研究。