焊接技术在金属结构修复中的应用和发展现状

王 浩 李天赐 张乐乐

(1.中国中车青岛四方机车车辆股份有限公司,山东 青岛,266000; 2.北京交通大学 机械与电子控制工程学院,北京 100044)

焊接技术在金属结构修复中的应用和发展现状

王 浩1李天赐2张乐乐2

(1.中国中车青岛四方机车车辆股份有限公司,山东 青岛,266000; 2.北京交通大学 机械与电子控制工程学院,北京 100044)

焊接是现代制造业中最为重要的结构修复技术之一,焊接修复技术的发展对提高金属结构的可靠性和使用寿命有着极为重要的意义。论述了应用于金属结构修复中的钎焊、激光焊、摩擦搅拌焊等焊接修复方法的研究进展,分析了不同工艺的优缺点及应用领域;焊接工艺参数设计、性能检测和过程控制技术对焊接质量有重要影响,对应用于焊接过程的最新技术进行研究,为深入理解焊接过程中的复杂物理化学变化以及开发更高质量的焊接修复技术提供参考;系统梳理了焊后残余应力及变形的检测、数值模拟及控制方法,展望了焊接修复方法在金属结构中的应用前景。

焊接工艺 结构修复 焊接残余应力 数值模拟

0 序 言

金属结构因具有良好的物理化学特性和力学性能而广泛应用于国民经济的各个领域。由于应力腐蚀和疲劳,以及外来物的冲击,现役金属结构容易产生裂纹和损伤。

金属构件的修复可以分为两类:一类是存在的缺陷或损伤使结构的性能降低到设计不能允许的水平,对此类损伤结构必须进行修复或更换;另一类缺陷或损伤较小,其存在对结构的性能影响程度有限,但在使用条件下,这类缺陷或损伤可能进一步扩展,不能满足使用要求。对此类损伤结构需要进行有效地监测与控制,当损伤发展到一定程度后,要及时进行修复或更换。焊接是金属结构修复的重要手段,目前常用的焊接修复方法有焊条电弧焊、埋弧焊、气体保护焊、钎焊、激光焊、搅拌摩擦焊等。

焊接修复工艺的好坏直接影响焊接质量。熔滴过渡、弧焊电弧稳定性、焊接过程控制、焊缝跟踪及残余应力的检测与控制等技术是焊接工艺研究的重难点,因此通过视觉传感技术、小波分析、轮廓法等一些应用于焊接过程以及焊后检测的先进技术,研究不同控制监测方法对焊接电弧平稳性和焊接质量的提高、焊后残余应力的减小的作用,有助于对焊接修复过程的理解,可为新的修复控制方法的提出、新的焊接电源的开发和工艺的改进提供有效的技术参考。

1 常用的焊接修复工艺

1.1 熔焊修复

1.1.1 焊条电弧焊

电弧焊是利用焊条和工件间产生电弧热,将工件和焊条加热熔化而进行焊接的,其优点是操作灵活,待焊接头装配要求低、可焊金属广且熔敷速度较低。

2010年,石金磊等人[1]将焊条电弧焊应用于管道修复中,系统研究了焊条电弧焊的工艺要点,焊条直径、种类、牌号、焊接电流、电源种类和极性、电弧电压、焊接速度和焊接层次等。2012年,白霞光等人[2]对焊条电弧焊在管道修复中的操作过程进行研究,将焊接操作分为引弧、熔池保持、电弧行走及收弧四个步骤,并分别确定了各个步骤的常用方法以及焊接运动方式。同年,张鑫等人[3]分析了焊条电弧焊在管线修缮工作中的危险性,认为电弧过大侵蚀管材,使管材变薄而不能承受内在介质的压力而破裂,并且通过对河南安阳燃气天然管道和山东东明石化炼油厂管线进行维护,得出焊条电弧焊在管线修复中有较好工程效果的结论。2013年,马国等人[4]通过对2种不同的汽车覆盖件铸造模具钢材料的焊接修复工艺进行对比,研究更能够适用焊接接头的母材的热处理方案。不同的热处理工艺表明,铸造模具钢材料在铸态焊接时:焊接接头按照母材退火工艺860 ℃保温2 h,随后760 ℃保温4 h,然后炉冷,进行退火后,不论哪种电流焊接均在原淬火区中出现了再热裂纹,母材的退火工艺并不适用于焊接接头。

大量文献表明焊条电弧焊主要应用于管道线路的修复中,其设备简单易于操作,满足管线在地下或水下工作环境的需要。但焊条电弧焊生产效率低劳动强度大,工作环境恶劣,后期开发了在管道施工中使用的自动焊机。

1.1.2 埋弧焊

埋弧焊相对于焊条电弧焊机械化程度及生产效率高,其工作原理是焊接电弧在焊丝与工件之间燃烧,电弧热将焊丝端部及电弧附近的母材和焊剂熔化。熔渣则凝固成渣壳,覆盖于焊缝表面。

2006年,张羽等人采用变频调速自动埋弧焊技术针对冷凝管车间1 200 t卧式挤压机主柱塞、穿孔塞进行修复。2010年, Rupesh Kaushik[5]通过保持焊接电流、电压、焊接速度以及其他参量恒定单一研究了助焊剂对高强度低合金焊缝拉伸强度、冲击强度、硬度、显微结构等影响,通过分析试验数据、仿真模拟及对显微结构的分析,确定了焊接接头各项性能较好的助焊剂。王清宝[6]针对埋弧堆焊药芯焊丝,通过优化 Cr5 系合金成分,改变药芯焊丝的合金元素加入形式,研究了熔敷金属高温拉伸性能、热疲劳性能和磨损性能的差异,同时研究了熔滴及熔池阶段的凝固组织,焊态及热处理态显微组织的演变规律,对堆焊熔敷金属力学性能的影响因素和规律进行了分析,改善轧辊表面材料失效的问题。另外,王元良等人[7]对汽车磨损零件裂纹进行多电源双(多)丝埋弧焊、单电源串并列双丝埋弧焊焊接修复,系统梳理了不同焊接方式在节约电能、减少裂纹倾向、提高生产率、改善接头性能、提高焊缝质量方面的特点,满足焊接缺陷变形和残余应力控制的要求。

因此,埋弧焊在修复金属结构方面主要用于材料表面改性,广泛应用于对机械、航空航天、汽车领域的凸轮、曲轴、活塞、汽缸、离合器等表面易磨损零部件的修复或修补。针对高温环境下工作的飞机发动机涡轮、皮带轮、油压机柱塞等,也有很好的修复性。

1.1.3 气体保护焊

气体保护焊利用气体作为电弧介质,并且可以保护电弧和焊接区。由于CO2气体保护焊修复对焊件表面油污不敏感,且气体价格低廉,以CO2气体保护焊修复受损零件为主。

早于1993年,太原重型机械集团有限公司黄家鸿[8]就运用CO2气体保护焊对大型锤头进行修复。2003年,该公司王成文[9]采用CO2气体保护焊对大型水压机立柱进行焊接修复,严格控制焊前预热温度以及焊后时效处理,质量检查合格。同时,也对大型轧机铸轧辊进行富氩混合气体保护焊,经着色探伤检测,未发现裂纹、夹渣、剥离等缺陷,修复成功。2015年,高党寻等人[10]对清华大学1922级喷水塔进行修补,针对塔身裂缝处灰铸铁材料的特点,采取CO2气体保护半自动焊配合高塑性材料进行修复。聂刚等人通过叶片裂纹补焊工艺试验,确定采用镍基焊接材料的TIG焊接工艺,成功地补焊修复了大量叶片裂纹。MIG与TIG工艺类似,MIG焊将焊炬内的钨电极用金属丝代替,赵卓[11]研究了新型铸造热作模具钢 MIG焊接接头组织结构特点、焊接工艺参数对接头组织及硬度的影响、接头的力学性能及裂纹敏感性。通过试验以及对焊接接头组织分析和硬度测试,评价焊接性能,设计并优化出合理的焊接工艺参数以达到对失效热作模具实用、快速、高效的修复。

气体保护焊主要用于对高碳钢材料及铸铁结构的焊接修复。铸铁焊接性能差,气体保护焊由于电弧在保护气流的压缩下热量集中,焊接速度较快,熔池较小,热影响区窄,焊件焊后变形小,因此避免了高碳钢及铸铁由于塑性不足而产生裂纹。另外,惰性气体保护焊(TIG,MIG)也可以焊接化学活泼性强和易形成高熔点氧化膜的镁、铝、钛及其合金。其缺点是成本高、焊前清理要求严格且对环境风力要求苛刻。如何扬长避短还有待进一步的研究。

1.1.4 激光焊

激光焊接生产线大规模出现在汽车行业。根据汽车工业批量大、自动化程度高的特点,激光焊接设备向大功率、多路式方向发展。在激光焊接修复金属结构方面,海军航空工程学院姜伟等人[12]为研究修复K418涡轮导向器的工艺,以CO2连续激光器为热源,在涡轮导向器试验叶片表面熔覆自配粉末,获得了微观形貌和显微硬度均优于基体组织的熔覆层。随后改用YAG脉冲激光器作为热源,进行熔覆效果对比,同时尝试调整粉末成分,加入铌等稀土元素,进一步优化材料参数和工艺参数,焊接性能较好。随后,空军第一航空学院代永超[13]对飞机的TC4钛合金结构激光焊接修复工艺进行研究,取3个式样进行激光焊接参数设计及激光焊接试验,并对接头进行力学性能测试,以接头强度值为评估指标对工艺参数进行优化,最后分析焊接接头的微观组织。近些年,激光焊在医疗器械方面应用广泛。清华大学的李晓莉等人[14],研究了高温合金K403基体上采用镍基自熔合金和自配无硼、硅元素镍基合金的激光同步送粉熔覆过程,分析了基体组织状态、熔覆层材料和熔覆工艺参数对熔覆层裂纹倾向的影响,探讨了激光熔覆技术强化和修复高温合金叶片的可行性。研究发现,激光熔覆时大多数裂纹是从基体形成后深人到熔覆层中,而基体组织中缩松等铸造缺陷及晶界低熔点共晶的存在是熔覆层开裂的重要原因。采用无硼、硅元素合金熔覆改善了结合区性能,与自熔合金相比,有助于改善熔覆层裂纹倾向。此外,吉林大学一些学者[15]研究了激光堆焊修复模具开裂后的仿生耦合强化问题,根据仿生耦合原理,利用激光技术在疲劳试样表面设计并制备出具有修复和止裂功能的单元体,使单元体按生物体表强化单元分布规律组合,并与母体材料构成仿生耦合表面,并考察了强化后试样的抗拉强度和热疲劳性能,并将此技术应用于对热作模具的修复上。

激光焊对于钛及钛合金的薄板及精密零件的焊接具有更广泛的前景,只要工艺参数匹配合理,TC4钛合金焊缝内部质量可达到GB3233—87K级焊缝要求。

1.2 固相焊修复

1.2.1 钎焊

钎焊可以采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现连接焊件的方法。

1999年,潘辉等人[16]针对一级、二级镍基高温合金导向叶片的钎焊修复进行了研究。此类叶片修复难度较大,主要难点有两方面;一是待修复裂纹表面长期在高温燃气作用下产生较厚的氧化膜,且由于母材中含钛、铝和铬等元素,很难用简单的酸洗方法将此类氧化膜去除;另外叶片裂纹开敞性差、材质硬,普通刀具及机加工方法无法加工,因此机械加工去除氧化膜也有一定的难度。二是叶片要求修复后形成的大间隙钎焊接头,具有较高的高温持久性能、耐蚀性能和重熔温度。2010年,王刚等人[17]对K465镍基高温合金叶片进行修复,采用自制1号钎料合金进行了真空电子束钎焊开非贯通槽和贯通槽叶片模拟件试验。发现开贯通槽试件很少产生裂纹;而开非贯通槽试件都产生裂纹,裂纹大多产生于焊缝或钎料和母材界面附近的母材,整体沿着横向穿过钎缝。2016年,杜静等人[18]对K24合金铸件缺陷的真空钎焊修复工艺进行了研究,选择了适合K24 合金铸件缺陷钎焊修复的高温钎料B-24,并对B-24钎料进行了工艺性能试验和钎焊接头的力学性能试验。确定了K24用机械打磨和切割的方式来清理合金铸造件缺陷处(特别是裂纹)氧化膜的方案,以及真空钎焊修复工艺及铸件钎焊修复后变形的热校形的方法。

钎焊不适于一般钢结构和重载、动载机件的焊接修复。主要用于制造精密仪表、电气零部件、异种金属构件以及复杂薄板结构,如夹层构件、蜂窝结构等。在金属结构的修复中,硬钎料(如铜基、银基、铝基、镍基等)具有较高的强度,广泛应用于修复发动机涡轮叶片、高温合金叶片、大型汽轮机末级叶片等方面。

1.2.2 搅拌摩擦焊

搅拌摩擦焊是20世纪90年代初由英国焊接研究所发明的固态焊接新技术,利用工件端面相互运动、相互摩擦所产生的热,使端部达到热塑性状态,然后迅速顶锻,完成焊接的一种方法。

2008年Z.Zhang[19]用两个对比模型来研究搅拌摩擦焊中热-力相互作用过程。通过对比发现,经典的库伦摩擦模型可以完美模拟搅拌摩擦焊的低角速度过程,在高角速度时,由于旋转焊头的动态作用,需要考虑焊头与母材接触表面的相互作用力受到剪切破坏的影响,因此对库伦模型进行修正,修正后的模型可以准确描述较高角速度下的作用力。国内专家学者也对搅拌摩擦焊进行研究, 2016年,哈尔滨工业大学周利等人[20]也针对2219 铝合金搅拌摩擦焊接头中出现的未焊透和孔洞缺陷进行一次、二次搅拌摩擦补焊试验。结果表明:随补焊次数的增加,接头软化区域显著增加;含有上述两种缺陷接头一次补焊后拉伸性能显著提高,二次补焊接头相比于一次补焊接头拉伸性能有所降低;含有缺陷的原始接头拉伸时均于缺陷处起裂导致接头塑性较低,补焊后接头都断裂于后退侧热影响区与热机影响区交界处,呈韧性断裂模式。针对搅拌摩擦焊在铝合金焊接方面存在的局限性,近年来有人提出了超声搅拌复合焊接技术,将超声振动的能量导入到焊缝深层,能够降低焊接流变的抵抗力,减小残余应力,以达到改善焊缝组织,提高焊缝强度的目的。

搅拌摩擦焊作为未来金属结构修复的新技术,想要得到广泛推广和应用,还需要开展更多的工作。首先要进行损伤部位搅拌摩擦焊原位修理技术研究,以及焊接设备的小型化、智能化和机动性研究。然后对适用于不同修复结构的搅拌摩擦焊搅拌头展开研究,并根据不同特种金属材料和构件的焊接需要实现搅拌头型号的系列化。

2 焊接修复工艺最新技术

2.1 应用于参数设计、过程控制的人工神经网络技术

焊接过程非常复杂,大量参数难以量化,存在很多不确定性的模糊知识,人工神经网络(ANN)技术因能有效处理非线性问题,广泛应用于焊接领域。

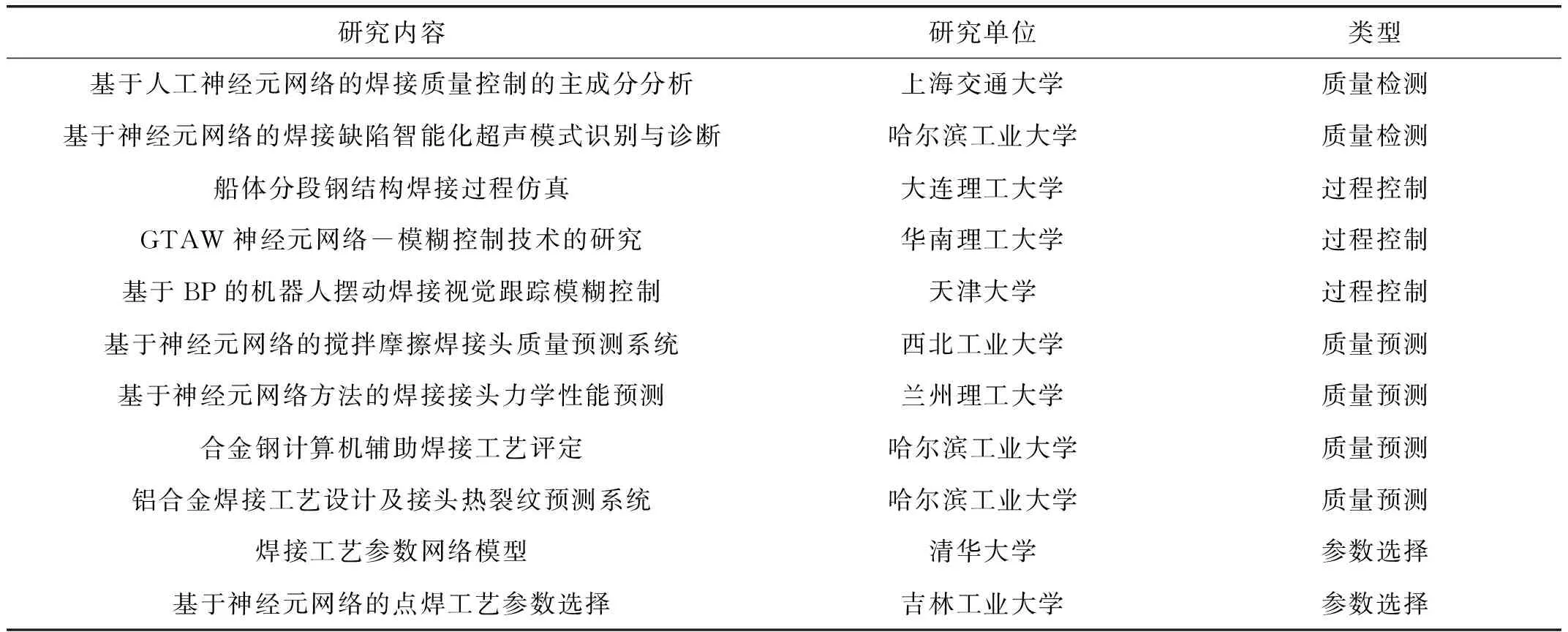

20世纪90年代初日本学者Ohshima提出将神经网络技术应用于焊接领域,希望可以处理复杂的焊接熔池建模和焊缝质量控制的问题。随后,清华大学的彭金宇[21]研究了国内一些高校开发的焊接专家系统,指出现有的专家系统没有解决实用化过程的一些问题,距工程实用还有距离,应引入神经元网络、模糊推理等先进技术完善已有系统,使国内焊接专家系统达到一个新水平。哈尔滨工业大学陈善本[22]指出人工神经网络用于焊接过程大致有三个方向:用于焊接过程建模和自校正、神经网络与专家系统结合、神经网络与模糊推理过程结合。随着技术的不断发展和成熟,人工神经网络逐步应用于工程实践中。重庆工学院罗怡等利用LabView建立了CO2气体保护焊焊缝几何形状预测的BP人工神经网络模型。应用该模型对焊缝的熔宽、熔深进行预测, 模型预测结果与实际焊接结果具有较好的对应关系,证明所建立模型的可靠性。表1、表2列出了神经元网络应用于焊接的诸多方面。

关于神经网络在焊接领域的应用研究虽然取得了一些进展,但是仍存在许多问题。神经网络的应用大多停留在科研领域,很少实际应用于企业;神经网络的应用停留在单机上,无法实现模型共享和分布式的计算。因此,将科学转变为技术还需要更多的研究和突破。

2.2 应用于电弧控制的模糊-PID控制技术

模糊算法是通过模仿人脑的不确定性概念进行判断、推理的一种思维方式,在焊接过程自动化控制及焊接质量检测中应用非常广泛。

表1 国内人工神经元网络在焊接中的应用[23]

表2 国外人工神经元网络在焊接中的应用[23]

华南理工大学的吴开源等人[24]设计了基于修正因子的电弧双模模糊控制器,在原有双模糊控制器的基础上,对偏差E及偏差变化率EC采取不同的重视程度,即修正因子,当峰值弧压偏差较大时采用基于修正因子的粗调模糊控制规则,以送丝速度为控制量;而当偏差较小时采用基于修正因子的细调模糊控制规则,以基值时间作为控制量,电弧弧长稳定性好,抗干扰能力强。随后,秦禹等人[25]在送丝系统中,电流偏差值在规定范围内采用模糊控制,超出范围采用PID控制,并对PID控制器作用与PID-模糊控制器作用的焊接电流波形图进行对比,PID-模糊控制器能够使电流更加稳定,大大提高了焊接设备的使用寿命。中国工程物理研究院张建全[26]将模糊PID控制应用于搅拌摩擦焊接技术中,分别利用模糊PID 和普通PID 控制理论对控制模型进行仿真。分析仿真结果发现:模糊PID 和普通PID 控制方法虽然都能实现对主轴液压系统的力控制,但模糊PID 控制不论是在响应时间、控制精度还是抗干扰能力方面都优于普通PID 控制,并且通过试验验证了模糊PID 控制的可行性。

将模糊控制技术应用于焊接过程提高电弧电压以及电流的稳定性,数字化弧焊逆变电源的研究和开发是目前研究的热点,近几年研究发展相当迅速,数字化弧焊逆变电源的性能和水平有所提高,正在向产业化发展。

2.3 应用于焊缝跟踪的视觉传感技术

焊缝跟踪一直是机器人焊接自动化技术研究的热点和难点,也是焊接界工作者致力研究的重要课题。跟踪过程中,主要是通过焊枪与焊缝偏差的实时检测,机器人路径的实时调节,来保证焊接质量。但在实际焊接中,常常因为存在变形、变散热、变间隙、变错边等因数,导致焊缝和机器人示教轨迹有偏差,影响焊缝成形的质量。

根据光源的不同,视觉传感系统一般被分为两种:主动视觉以及被动视觉。主动视觉传感系统一般采用激光等高强光源来照明焊缝熔池,激光光纤传感器投射出线状条纹在焊接工件上,通过图像处理算法计算出反射条纹的折射位置从而推算出实际焊枪位置与焊缝的偏差,获得熔池状态参数。加拿大以及英国的机器人公司已经设计出基于视觉传感系统对焊接初始位置进行定位,以及焊接过程中的焊缝跟踪的技术。清华大学陈武柱等人[27]成功研制了基于特殊功能镀膜的分光镜、综合滤光系统和 CCD 摄像机的 CO2激光焊同轴视觉系统,可以清晰的显示熔透状态下的俯视小孔,并获得焊接中焊缝状态由未熔透转化为完全熔透时的视觉信息变化特征,为实现闭环的熔透控制奠定了理论基础。华中科技大学朱玉琼等人[28]通过可听声信号、超声信号以及红外信号的统计量算法实现了对激光拼焊等离子体焊接过程熔透状态的实时监控。 因此,主动视觉传感技术准确性较高,但由于激光设备价格较高,对工作环境要求很高,对于某些工况还无法完成监控。

另一种视觉采集系统被称为被动视觉传感技术,模仿焊工在焊接状态时的视觉采集模式,采用焊接电弧的弧光和液态焊缝金属发出的微光来观察焊接区域,同样也能获得许多详细的视觉信息。关于被动视觉传感系统的研究也进行了许多年,主要的问题在于没有设计出能够遮挡住较强的弧光结构较好的传感器,上海交通大学的学者陈波[29]针对铝合金熔池的特点,设计了双目视觉传感系统可以用来进行焊前的焊缝纠偏以及焊接过程的熔池形态的观察,并通过正面信息建立对背面焊缝宽度的预测模型。同时,考虑到背面熔宽信息对于熔透实时监控的重要性,还设计了三光路的视觉传感系统,不但可以获得正面熔池的几何形态,还可以采集到背面的熔透形态,对于焊接过程熔透状态的实时监控奠定了基础。考虑到图像信息一般反应的是平面二维的熔池信息,为了获得三维的动态熔池信息,哈工大张裕明[30]也提出了阴影恢复的图像算法思路用来对三维熔池进行建模,主要是通过熔池的灰度信息对于熔池高度变化的反映来对熔池状态进行预测和判断。

2.4 应用于质量监测的小波分析技术

小波分析技术是在傅里叶变换的基础上发展起来的一种时频分析方法,精髓是通过变换,大范围观察变化平缓的信息(对应低频信息),小范围观察变化快的信息(对应高频信息)。

小波理论在焊接缺陷检测中有着广泛的应用,南昌航空工业学院卢超等人[31]研究多尺度小波分析方法在粗晶材料超声缺陷信号增强中的应用,并在分析晶粒噪声和缺陷信号频谱布的基础上,提出一种基于小波变换系数软闭值处理再重构的方法来提高信噪比,增强了缺陷的检出率。同济大学张海燕等人[32]基于金属超声检测中的缺陷脉冲回波为非稳态信号的特点,提出了一种对缺陷定性分类方法,由于缺陷信号特征值的提取是模式识别的关键,因此用小波变换提取特征值,然后用模式识别的方法对小波变换的特征值提取结果进行定性分类,从而确定缺陷类型。卢超等人[33]后续研究了连续小波变换方法在焊接结构超声无损检测信号处理中的应用,以压力容器的三种焊接缺陷为对象,对缺陷回波信号作连续小波变换,再对小波变换尺度图采用与时间—尺度平面相似的网格做区域平均特征提取,并对提取出的特征利用BP神经网络进行训练和分类。

在质量监测与控制方面,南昌工程学院张丽玲等人[34]利用小波分析仪采集焊接过程中的电压、电流信号并进行滤波处理,通过高速摄影仪采集的焊接图像可以对熔滴过渡过程进行细微研究,对比自行研制的电信号和图像采集信号,为改进熔滴过程提供数据支持。沈阳理工大学张娜等人[35]采用小波分析方法对白车身装焊过程中三坐标测量机( CMM) 测量的数据进行滤波处理,用分离后的趋势项进行相关分析并对白车身装焊故障进行诊断。通过实际例子的应用分析,验证了小波滤波后趋势项相关后对白车身装焊故障诊断的有效性。广东工业大学蔡念等人[36]提出一种基于小波神经网络的焊点质量检测算法。首先对焊点图像进行预处理,然后提出采用形态因子和曲率作为焊点图像特征,最后建立焊点质量检测的小波神经网络模型。

基于小波理论的信号及图像处理方面,算法已比较成熟,可用于提取更为精确的有用信息,广泛应用于雷达图像、语言信号等领域。利用小波技术来检测焊接质量,是近些年研究的热点。

3 焊接修复残余应力的数值模拟、测量与控制

3.1 焊接修复残余应力的数值模拟

焊接过程中对焊接应力应变的准确分析非常重要。但由于焊接过程本身的复杂性,数值模拟中的建立模型与数值求解都面临许多需要解决的问题。焊接残余应力数值模拟的难点主要体现在:数值求解困难、严重的材料非线性导致求解过程收敛困难及材料高温性能参数的缺失。

目前专家学者都在尝试不同的方式来解决这一难题,研究焦点和方向集中在网格划分技术和相似理论在焊接过程模拟中的运用等方面。

网格划分技术一直是有限元技术的重要问题。H.Runnemalm 等人[37]对不同的网格划分判据进行研究,发展出综合优化判据,使网格划分更加合理。大连铁道学院李志敏[38]开发了适用于焊接的网格自适应技术,采用通过温度梯度来控制网格的疏密,但网格加密后不能复原。另外一种应用较为广泛的方法是将网格细分的界限设置成移动的盒子,假设有一尺寸为a×b×c的盒子以相同的速度随着焊接热源移动,在每一个时间步所有落入盒子内的单元均被自动细分,细分的级数可以控制。例如采用两级细分的网格,被细分的体单元会每边均匀分成两份,原有的体单元被分成8个,原来单元上施加的全部边界条件转加到新生成的单元上。

相似理论的提出可以运用相似的结构和热源来模拟实际的焊接修复问题。为了能够仍然准确描述温度场,对结构的有限元网格划分也必须相应密集,则最终有限元网格中的节点数和单元数与原结构一致,在数值模拟中花费的时间也一致。因此,该相似关系虽然减小了结构的尺寸,数值模拟的温度、位移和应力结果也完全吻合,但并未达到减少计算时间的目的,因而还有待进一步进行相应的简化。

常用的方法还有生死单元法模拟焊缝金属填充。合肥工业大学汪迎春等人[39]运用ANSYS软件,通过移动热源加载,采用热-应力间接偶合法,对小口径壁T92钢管多层多道焊接过程的动态应力场进行了模拟,运用逐步激活焊缝单元和逐层激活焊缝单元的两种不同生死单元法进行了接头的热分析与应力分析,随后采用小孔释放法对实际街头的残余应力进行检测与验证,对比两种方法可得,采用逐步激活法得到的残余应力值更接近实际值。

3.2 焊接修复残余应力的测量

无损、快速地测量出焊接结构内部残余应力分布,对焊接结构可靠性评估具有重要意义。

X 射线衍射技术是目前最可靠的应力测量方法之一,国内外均有相应的测量标准。Kouadri A 等人[40]应用 X 射线法对 AZ91 型镁合金的激光焊件进行了残余应力的测量,结果发现激光焊导致构件在不同区域的微观结构以及材料性能出现异同。H.J.Stone[41]为测定电子束焊板的残余应力,采用了裂纹柔度法、盲孔法以及 X 射线法分别对焊接试样进行残余应力的测量,通过试验测量出该焊接工艺下试样的残余应力分布情况。清华大学赵海燕[42]应用 X 射线法对残余应力进行测量,结合测量到的残余应力值和有限元计算,获得大厚度构件电子束焊接残余应力分布特征。

轮廓法是近些年来被关注的一种残余应力测量新方法。P. Pagliaro和M.B. Prime[43]改进了传统的轮廓法,将轮廓法扩展到通过多重切割测量获得多个残余应力的分量,并将此理论应用于316L不锈钢试验测试中,测量由塑性缩进盘的中心部分引起的残余应力。多重切割轮廓法的结果与由中子衍射得出结果、有限元仿真结果很好的吻合。M.E.Fitzpatrick和M.B.Toparli[44]将轮廓法用于测量2.0 mm厚的Al2024-T351试样中残余应力,通过将一个连接块连接到薄板样品上,除去了表面附近丝放电加工(EDM)切割所测量的残余应力伪影的效果,并将结果与X射线衍射和层去除技术结果比对,作者认为由于样件厚度较小,数据对适用样条参数非常敏感,导致结果波动,所以轮廓法用于合金薄板时应进行试验验证。与普通轮廓法应用有限元模型通过位移直接计算残余应力不同,多轴轮廓法应用位移计算结构的本征分布,再通过本征分布计算残余应力。新的方法可以测量多个残余应力的分量,克服了传统方法只能测单个的局限性。

工程上广为应用的是小孔测量焊接残余应力法。国内许多学者针对影响盲孔法测量精度的诸多因素进行了大量的研究工作。王政、刘萍等人[45]提出释放系数A,B不是与应力无关的常数,盲孔法适用于残余应力值大于1/4σs的场合,标定A,B时加载的力如果在(1/4~1/3)σs范围内,得到的测量精度较高。华中科技大学张盈彬[46]采用盲孔测量法和逐层铣削法两种测量手段,对焊接结构中残余应力的分布状态进行了测量,同时应用机器视觉法测量了焊接试样的变形参数,从而为验证数值模拟仿真方法的合理性提供了准确的测量结果。昆明理工大学陈会丽[47]给出了影响孔口塑性应变的因素,认为塑性应变由钻孔的加工过程和孔边应力集中引起的,提出了消除钻孔附加应变的方法,并给出了孔边应力集中引发塑性应变大小的计算公式。西安交通大学斐怡[48]给出了单向和双向应力状态下的塑性修正公式,在双向应力状态下,孔边应力集中的影响导致的塑性应变比单向应力状态下要复杂得多,除与主应力σ1,σ2有关外,还与主应力σ1,σ2的比值及其主方向角有关。

3.3 焊接残余应力的控制方法

常用的降低残余应力的方法有:合理的安排焊接顺序和选择焊接方向、高温回火法、振动时效法等。

邓德安[49]采用试验手段和数值模拟方法研究了不锈钢厚板多道焊的残余应力分布特征,结果表明一条焊道2段焊中,先焊焊道的应力值较低,而后焊焊道的应力值较高。戴晴华[50]的研究表明,宽度不同的两板对接焊时,先焊几何尺寸较小的一边,再焊尺寸较大的一边,沿焊缝方向底部和顶部产生的横向和纵向残余应力峰值最小,底层的几道焊缝的焊接顺序对焊缝底部和顶部沿焊缝方向所产生的横向和纵向残余应力影响不大。

特定焊接工艺参数下的回火焊道能够起到降低特定位置残余应力的作用。哈尔滨工业大学的张利国[51]研究表明,对于分段焊,若先焊两端焊缝再焊中间焊缝,可以使整个焊缝的低残余应力区域增加,而且能够有效地降低先焊焊段的残余应力,降低效果与先焊焊段上的点到后焊焊段端部的距离有关。北京工业大学的X.Shi和Y.L.Zhang[52]采用回火焊接工艺使T形板在焊缝处的残余应力比普通焊接工艺试样降低了 46%,且对Q345钢板对接焊后的残余应力研究表明,采用回火焊道技术能降低残余应力,且将余高打磨后,残余应力降低了25%。哈尔滨工业大学的张学秋等人[53]研究发现,多层焊后焊层对已焊层有热作用,但当热输入过大时,己焊层又会成为焊缝金属与后焊层溶合,焊后残余应力不会降低,维持在屈服强度的水平,也就是说能否起到降低的作用受板的厚度和后焊层的焊接热输入影响。

在热作用消除焊接残余应力的机理研究方面一种观点由中国科学院金属研究所的王者昌等人指出,消除残余应力的机理是通过外界因素(加力、加热等)在焊缝和近焊缝区产生的拉伸塑性应变将此处的拉伸弹性应变抵消。另一种由上海交通大学的汪建华等人[54]指出,只有当拉伸塑性应变完全抵消收缩的残留固有应变时,将残余应力的生成源去除,才能完全消除残余应力。弹性应变转变成塑性应变的过程只是降低应力,但并不能从根本上消除。现有两种机理定性地解释了残余应力降低的原因,并通过模拟计算典型接头单道焊的焊接应力动态变化过程证明各自的论点,但是没有定量地给出多道焊实现特定位置残余应力降低的条件。若能够揭示多道焊降低残余应力的机理,则有助于实现通过多道焊的后焊焊道降低先焊焊道焊趾附近残余应力,甚至将其转变到压缩残余应力的目的,从而有利于提高接头的疲劳寿命。

4 结 论

(1)焊条电弧焊由于其操作的灵活性主要应用于管道线路的修复中;埋弧焊在修复金属结构方面主要用于材料表面改性;气体保护焊主要用于对高碳钢及铸铁结构的焊接修复,对强度低、无塑性、有冷裂特性的材料修复效果较好;钎焊不适于一般重载、钢结构、动载机件的焊接修复,主要用于制造精密仪表、电气零部件、异种金属构件以及复杂薄板结构等的维修。

(2)搅拌摩擦焊、激光焊和钎焊等先进焊接技术可用于修复金属结构的铝合金、铝锂合金、钛合金、不锈钢等多种典型合金材料。搅拌摩擦焊作为一种固相焊接技术适合于熔化焊接性差的铝合金和铝锂合金等材料的焊接修理;对于薄板合金材料结构,激光焊修复的焊缝性能较好;搅拌摩擦焊作为固态焊接新技术,焊缝有良好的力学性能,要实现广泛应用,焊接参数还有待于进一步研究。

(3)焊接修复过程焊缝质量的保证主要在于建立稳定的熔池模型并进行跟踪,因此需要精确控制焊接电压、电流、焊接速度等参数。模糊-PID技术提高了电流的稳定性,通过视觉传感与图像处理技术对焊缝进行跟踪,克服焊接过程中不确定性因素对焊接件质量的影响,应用人工神经网络技术实现较好的过程控制和质量检测, 并应用小波技术提升缺陷的检出率,可以获得结构较好的焊接修复性能。

(4)自适应网格和生死单元简化了数值分析计算过程,在提高精确度的同时提高效率。X射线衍射法、轮廓法及多轴轮廓法、小孔释放法可以较为有限的获取普遍存在于焊接结构的残余应力,并可运用多条焊缝优化等方法,有效减小残余应力。

(5)现代修复技术从技术上需要考虑结构失效部位是否修复完全、修复过程中的焊接缺陷以及修复后的性能是否能够达到工作要求等问题,因此应当将焊接修复的完整性评定作为修复系统工程的一部分进行配套解决。尽管国内目前关于修复部件使用寿命评定还没有系统、可靠的修复技术标准和规范,但是根据国外已经比较成熟的技术标准,金属结构焊接修复完整性评定工作应当包含失效分析、断裂性能测试和寿命预测等方面。

[1] 石金磊,陈伟杰.焊条电弧焊管道修复技术应用[J].中国新技术新产品,2010(16):117-118.

[2] 白霞光.焊条电弧焊管道修复技术应用[J].科技风,2012(15):59.

[3] 张 鑫,张 磊,张立峰,等.管线修缮工程中焊条电弧焊的应用[J].中国石油和化工标准与质量,2012,32(6):101.

[4] 马 国.铸造模具钢焊接修复工艺研究[D].长春:吉林大学硕士学位论文,2013.

[5] Rupesh Kaushik. Development of fluxes for submerged arc welding of high strength low alloy steel[D]. Department of mechanical engineering, Thapar University,India,2010.

[6] 王清宝.合金元素加入方式对Cr5系药芯焊丝埋弧堆焊熔敷金属微观组织与力学性能影响的研究[D].北京:北京工业大学博士学位论文,2014.

[7] 王元良,陈 辉,周友龙,等.汽车结构及零件的再制造工程[J].电焊机,2004,34(6):16-21.

[8] 黄家鸿,李维惠,朱晋生. 大型锤头的CO气体保护焊修复[J].焊接,1993(3):20-21.

[9] 王成文.面向21世纪的我国焊接预保护和修复技术的应用现状与发展前景[J].机械工人(热加工),2003(1):19-24.

[10] 高党寻,眺启明,李而立,等. CO气体保护焊修复1922级喷水塔工艺[J].电焊机,2015,45(2):57-59.

[11] 赵 卓.新型铸造热作模具钢MIG焊接接头组织及性能的研究[D].长春:吉林大学硕士学位论文,2004.

[12] 姜 伟,胡芳友,戴京涛,等. CO激光熔覆修复涡轮导向器工艺初探[J].表面技术,2008,37(2):56-58.

[13] 代永超,王东锋,杨玉光,等.飞机钛合金结构激光焊接修复工艺[J].航空制造技术,2010(10):92-94.

[14] 李晓莉,刘文今,钟敏霖,等.高温合金K403的激光熔覆研究[J].应用激光,2002,22(3):283-286.

[15] 杨苗强.热作模具激光仿生耦合修复及强化研究[D].长春:吉林大学硕士学位论文,2015.

[16] 潘 辉,孙继生,刘效方.涡轮发动机叶片钎焊修复研究[J].材料科学与工艺,1999(7):109-212.

[17] 王 刚,陈国庆,张秉刚,等.电子束钎焊修复K465镍基高温合金叶片[J].焊接学报,2010,31(9):85-88.

[18] 杜 静,张磊先,孔庆吉,等.K24合金铸件缺陷的真空钎焊修复工艺[J].焊接学报,2016(2):54-72.

[19] Zhang Z. Comparison of two contact models in the simulation of friction stir welding process[J]. Journal of Materials Science, 2008, 43(17):5867-5877.

[20] 周 利,韩 柯,刘朝磊,等.2219铝合金搅拌摩擦焊接头缺陷补焊[J].航空材料学报,2016(1):26-32.

[21] 彭金宇,陈炳森.焊接专家系统在我国的发展[J].焊接,1993(11):2-7.

[22] 陈善本,吴 林,王其隆.人工神经网络及其在焊接过程控制中的应用展望[J].哈尔滨工业大学学报,1994,26(1):80-84.

[23] 黄家华. 基于人工神经网络低合金钢焊接接头力学性能预测[D]. 哈尔滨:哈尔滨工业大学硕士学位论文,2005.

[24] 吴开源,黄石生,蒙永民,等.脉冲MIG焊电弧双模模糊控制[J].控制理论与应用,2006,23(1):74-78.

[25] 秦 禹.凸轮分割式旋转压曲机的设计与传动系统的研究[D].太原:太原理工大学硕士学位论文,2015.

[26] 张建全, 于 今, 蒋春梅. 搅拌摩擦焊主轴力控制液压伺服仿真与分析[J]. 机床与液压, 2016(2):97-100.

[27] 陈武柱, 贾 雷, 张旭东,等. CO激光焊同轴视觉系统及熔透状态检测的研究[J]. 应用激光,2004, 24(3): 130-134.

[28] 朱琼玉, 王春明, 吴松坪. CO激光拼焊熔透性实时监测[J]. 电焊机, 2006, 36(7): 56-60.

[29] 陈 波.GTAW 焊接过程数据采集与系统控制器研制[M],上海,上海交通大学硕士学位论文,2007.

[30] 张裕明,吴 林.TIG 焊熔透正面检测量的确定[J],焊接学报,1991, 12(1),39-45.

[31] 卢 超,李 坚,张 维,等.粗晶材料超声检测信号的小波变换去噪方法[J],南昌航空工业学院学报(自然科学版),2002, 16(1):82-85.

[32] 张海燕,吴 森,孙 智,等.小波变换和模糊模式识别技术在金属超声检测缺陷分类中的应用[J].无损检测,2000,22(2):51-54.

[33] 卢 超,于润桥,彭应秋,等.连续小波变换在焊接缺陷超声检测中的应用[J].南昌大学学报(工科版),2002,24(2):17-21.

[34] 张丽玲,彭 祺,张莉琴,等.CO2焊接过程的高速摄影与电信号分析[J].电焊机,2008,38(3):30-33.

[35] 张 娜,王灵犀.基于小波分析的白车身装焊误差故障诊断[J].沈阳理工大学学报,2008,27(5) : 11-13.

[36] 蔡 念,陈坚生,戴青云,等.焊点质量检测新方法[J].计算机工程与应用,2010,46(24):243-245.

[37] Runnemalm H, Hyun S. Three-dimensional welding analysis using an adaptive mesh scheme[J]. Computer Methods in Applied Mechanics & Engineering, 2000, 189(2):515-523.

[38] 李志敏.提速货车焊接构架残余应力与变形的仿真研究[D].大连:大连铁道学院硕士学位论文,2003.

[39] 汪迎春,李萌盛,刘文明,等.两种生死单元法对T92接头焊接残余应力的影响[C].合肥:机械工程分年会论文集,2011:166-169.

[40] Kouadri A, Barrallier L. Study of mechanical properties of AZ91 magnesium alloy welded by laser process taking into account the anisotropy microhardness and residual stresses by X-ray diffraction[J]. Metallurgical and Materials Transactions A, 2011, 42(7):1815-1826.

[41] Stone H J, Withers P J, Roberts S M, et al. Comparison of three different techniques for measuring the residual stresses in an electron beam-welded plate of WASPALOY[J]. Metallurgical and Materials Transactions A, 1999, 30(7):1797-1808.

[42] 赵海燕,王 鹏,巩水利,等.大厚度构件电子束焊接残余应力的测量及计算[J].清华大学学报(自然科学版),2013, 53(10):1402-1406.

[43] Pagliaro P, Prime M B, Swenson H, et al. Measuring multiple residual-stress components using the contour method and multiple cuts[J]. Experimental Mechanics, 2010, 50(2):187-194.

[44] Toparli M B, Fitzpatrick M E. Development and application of the contour method to determine the residual stresses in thin laser-peened aluminium alloy plates[J]. Experimental Mechanics, 2016, 56(2):323-330.

[45] 王 政, 刘 萍, 高玉阶. A,B标定值对盲孔法测定焊接残余应力精度的影响[J].甘肃工业大学学报, 1987, 13(3): 19-25.

[46] 张盈彬.中厚板焊接残余应力与焊接变形的测量试验研究[D].华中科技大学硕士学位论文,2012.

[47] 陈会丽.焊接爆炸复合板界面残余应力的研究[D].昆明理工大学硕士学位论文,2004.

[48] 斐 怡,包亚峰,唐慕尧,等.盲孔法测量精度的研究一边界及孔间距的影响[J].焊接学报,1994,15(3):191-196.

[49] 邓德安,清岛样一.焊接顺序对厚板焊接残余应力分布的影响[J].焊接学报,2011,33 (12): 55-58.

[50] 戴晴华,季 鹏,殷晨波,等.焊接顺序对中厚板对接焊残余应力的影响[J].机械设计与制造,2011(7): 64-66.

[51] 张利国,姬书得,方洪渊,等.焊接顺序对T形接头焊接残余应力场的影响[J].机械工程学报,2007,43(2): 234-237.

[52] Shi X, Zhang Y L, Zhao J P,et al. Evaluation of welding residual stress based on temper beadwelding technique[J]. Advanced Materials Research, 2012,418-420:1208-1212.

[53] 张学秋,史慧云,孙丽丽,等.中厚板多层焊后焊层对焊缝纵向残余应力影响的数值分析 [J].焊接,2008(4): 30-33.

[54] 汪建华,倪纯珍.厚板对接多道焊温度场的三维数值模拟[J].上海交通大学学报,2006,40(10):1687-1690.

2016-06-21

TG47

王 浩,1971年出生,高级工程师。主要研究方向为时速380公里的高速综合检测列车、CRH380A型动车组冷却系统的研制。