油液污染度分析在油液监测技术中的应用

孙成杰,丁冬梅,陆沁莹,陆泽波

(中国石油大连润滑油研究开发中心,辽宁 大连 116032)

油液污染度分析在油液监测技术中的应用

孙成杰,丁冬梅,陆沁莹,陆泽波

(中国石油大连润滑油研究开发中心,辽宁 大连 116032)

文章重点介绍了油液污染度的测试方法、发展及在液压油、汽轮机油、船用油在用油中的应用情况。试验结果表明,对于发动机台架试验的监测,进行污染度分析,其与元素含量及烟炱含量有较好的一致性。因此,结合设备现场工况和设备自身特点,选取合适的测试项目,可以有效地对设备进行预防性维护和状态监测。其中油液的污染度分析是判断液压油、汽轮机油、船用油、齿轮油等污染情况的主要手段,且污染度及磨损颗粒的监测是快捷、可靠的。

油液监测;污染度;磨损颗粒;测定方法;应用

0 引言

油液监测技术是通过分析被监测机器的在用润滑剂(或工作介质)的性能变化和携带的磨损微粒的情况,获得机器的润滑和磨损状态的信息,评价机器的工况和预测故障,并确定故障原因、类型和零件的技术。这一技术的工业应用表明:油液监测技术适用于低速重载、环境恶劣(如噪音大、振动源多、外界干扰明显)、往复运动和采用液体或半液体润滑剂且以磨损为主要失效形式的设备监测。国内外实施油液监测所获得的经济效益推动着这一技术的发展和完善。通常,油液监测可以延长设备的换油期或者正确选用润滑剂而取得效益,更重要的是通过及时预报潜在的故障避免灾难性损坏或者使处于正常运转的设备减少不必要的维修而增加产值和效益。油液监测主要有以下几个方面:理化指标分析、污染度分析和谱分析。油液的理化指标包括黏度、水分、酸值 、闪点、泡沫性等指标,主要用来检测润滑油的性能和品质;污染度即油液的清洁度,采用颗粒计数的方法对油液的清洁度进行分析,以便找出外部污染来源和为内部磨损提供依据;谱分析包括光谱分析和铁谱分析,光谱分析用来检测润滑油中元素的含量,铁谱分析包括直读铁谱分析和铁谱特征磨粒分析,来查找设备的磨损部位和故障根源。针对不同的设备,油液监测选取的测试项目是不一样的,结合设备现场工况和设备自身特点,选取合适的测试项目,可以有效地对设备进行预防性维护和状态监测。其中油液的颗粒度分析是判断液压油、汽轮机油、齿轮油、船用油等污染情况的主要手段。

1 油液颗粒度(污染度)监测的重要性

20世纪60年代,由美国宇航局(NASA)发起,成立了第一个机械故障诊断专业协会——机械故障预防组织(MFPG),该组织将机械设备故障监测划分为热功参数测量、振动监测技术和油液分析技术三大领域 ,其中油液分析技术以其独特的技术优势,成为一种有效的监测手段。油液分析技术是通过分析被监测机器设备在用润滑剂的性能变化和携带的磨损颗粒情况,获得机器的润滑和磨损状态信息,评价机器的工况和预测故障,并确定故障原因、类型和部位的技术。

颗粒计数器是用来检测油液中各种微粒的尺寸和多少,广泛用于航空、航天、航海、电力、石油、化工、交通、港口、冶金、机械、汽车、制造等领域,对各类油液进行固体颗粒污染度检测。油液的污染度是指单位容积油液中固体颗粒污染物的含量,即油液中所含固体颗粒污染物的浓度。油液污染度标准从最早使用的质量(μg/g)和体积 (μL/ L) 污染度等,逐渐改进为可反映颗粒尺寸及分布的颗粒污染度表示方法。NAS1638污染度等级标准是用100 mL油样中的颗粒尺寸范围5~15 μm、15~25 μm、25~50 μm、50~100 μm和 >100 μm的颗粒数表示油液污染度,原定污染度等级为12级,为了扩大应用范围,现已将污染度等级扩展到21个等级。ISO 4406污染度等级标准是用1 mL油样中的颗粒尺寸大于4 μm、大于6 μm和大于14 μm的颗粒数,用“/”符号隔开,表示油液污染度,分为30等级。

针对液压系统应用的广泛性、运行工况和油液分析技术的特点,利用油液分析技术对液压系统进行监测,可以有效地避免液压系统因油液污染造成系统中的泵、阀磨损或者过滤器堵塞而造成设备的停机等重大故障的发生,从而在设备的预防性维护中节省资源,有效地提高了设备的运行效率,具有重要的意义[1]。生产实践中,液压系统中的故障一般都是颗粒污染造成的。液压油液中的污染物和磨损颗粒会导致液压系统中的缸体、泵和阀的故障。因此,对液压油液中的颗粒度进行监测尤为重要。

舰船上的各种机械设备长时间、高载荷地运行于各种复杂工况下,所以对机械设备进行油液监测以判断其工作状态显得至关重要。目前,油液分析技术已广泛应用于我海军舰船机械设备的状态监测,油液监测尤其是污染度的监测不仅可以正确地选择润滑剂并确定合理的换油周期而取得较好的经济效益,更重要的是可以通过即时预报潜在威胁而避免灾难性的损坏或者使处于正常运转的设备减少不必要的维修,变事后维修和定期维修为视情维修,大大减少了停机时间和维修的工作量,这对于提高海军舰船的在航率和在航等级、节约维修经费都具有十分重要的意义[2]。

汽轮机油用于汽轮机组的润滑系统、调速系统,它起润滑、调速和冷却散热作用。因此其油品质量的好坏直接影响着机组的安全。汽轮机油系统中,由于各种原因常常存在着机械杂质、污染物,会破坏油膜致使转子轴颈表面划伤拉毛,使得局部油温升高,油品不能正常散热,从而瓦温升高,造成烧瓦事故。它的存在还会使机组调速系统卡涩,甚至造成调速系统失灵。因此,对于汽轮机油来说,必须重视油品的净化工作,对污染度进行监测,以保证机组安全运行[3]。

2 油液颗粒计数器的发展

油液颗粒计数器可采用激光颗粒计数器或油液颗粒度分析仪,是测试油液中颗粒的粒径及其分布的专用仪器,由显微镜发展而来,经历了显微镜、称重法、颗粒计数器、PLD油液颗粒度分析仪的过程。其中因油液激光粒子计数器测试速度快、动态分布宽、不受人为影响等各方面的优势,近年来已在很多行业中得到应用。并采用油液行业经典方法NAS 1638和ISO 4406,按GB/T 18854-2002(ISO 11171-1999、JJG 066-95)等标准进行标定、校准。油液颗粒计数器主要有以下几类:

(1)按测试原理:光散乱法测试(白光、激光)、显微镜法测试、称重法测试、DMA法测试、惯性法测试、扩散法测试、凝聚核法测试(CNC)、油液颗粒激光检测器等。

(2)按流量:小流量 0.1 cfm(2.83 L/min) 大流量1 cfm(28.3 L/min)。

(3)按形状、体积大小:便携式、台式 、在线式。

(4)按测试通道:单通道;双通道; 多通道。

3 油液颗粒计数器在在用油监测中的应用

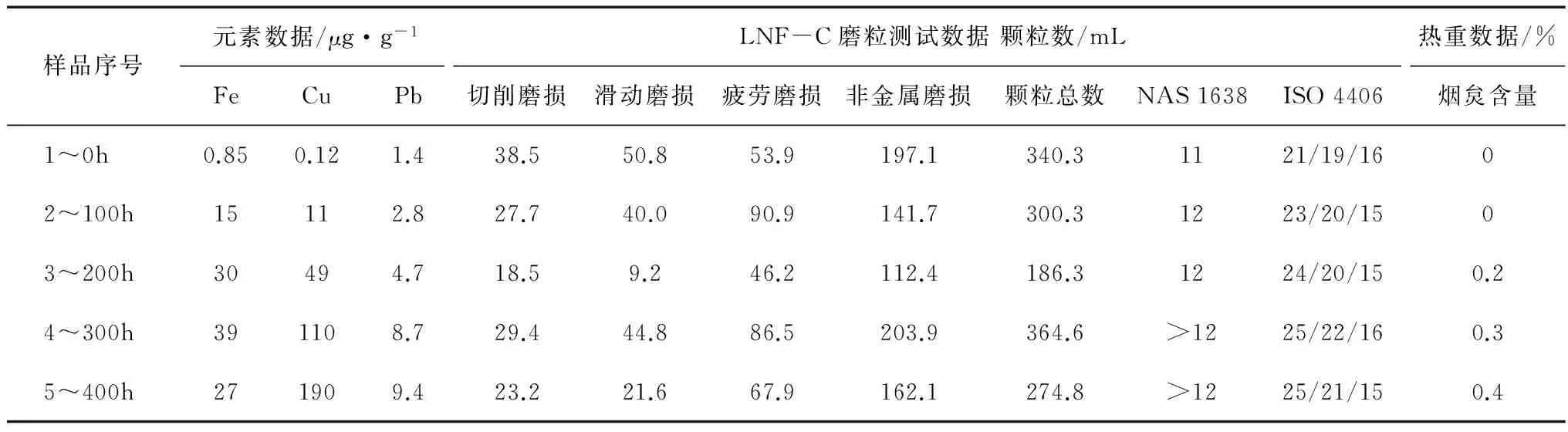

收集发动机台架0~400 h的使用试验样品,并对其进行分析,元素分析、污染度分析及热重分析结果见表1。

表1 元素、污染度及热重分析结果

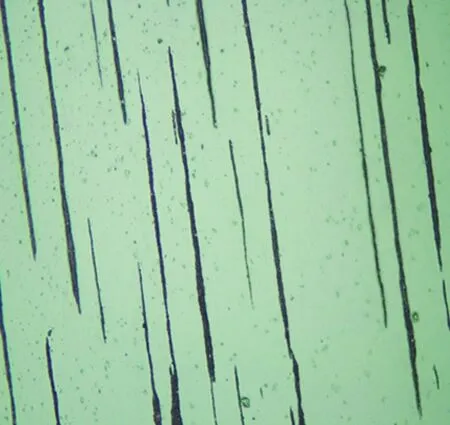

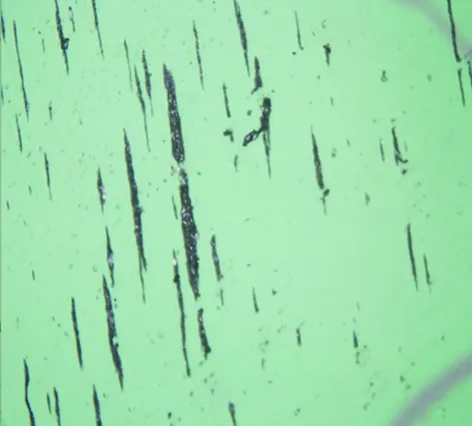

从本次台架试验结果可见,由元素分析表明,磨损金属主要铜、铁、铅,其中铜的磨损量增加最快,达到了400 h的190 μg/g。LNF-C磨粒测试数据及磨粒图 ,磨粒的类型分析表明以疲劳磨损为主,从而初步判断,发动机的铜质摩擦副磨损最为严重,铁质摩擦副磨损次之。为了进一步证实磨损情况,又进行200 h样品及400 h样品的铁谱分析,见图1铁谱图,发现在400 h样品铁谱片的区域明显比200 h样品存在大量的球状铜磨粒,与元素分析的结果是吻合的。

200h样品的铁谱图

400h样品的铁谱图

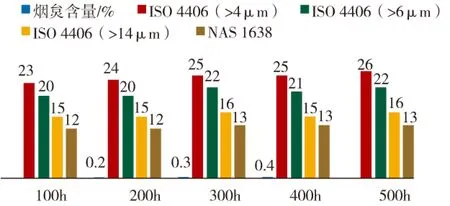

由烟炱分析表明,样品的烟炱含量是逐渐增加的,400 h达到了0.4%。由LNF-C磨粒测试污染度分析表明,无论是NAS 1638 等级还是ISO 4406等级,其结果均为逐步增加,与热重烟炱的结果也是吻合的,说明400 h样品污染的程度最大,烟炱含量与污染度的对比见图2。

图2 烟炱含量与污染度的对比

由此可见, LNF-C磨粒测试仪进行污染度分析、磨粒磨损分析,与光谱分析及烟炱分析有较好的一致性。

4 结束语

利用油液颗粒计数器对发动机台架试验在用油进行污染度监测,与元素含量及烟炱含量有较好的一致性,因此,对液压油、船用油、汽轮机油等油品在使用试验监测及在用油监测过程中,进行污染度及磨损颗粒的监测是快捷、可靠的,具有可观的经济效益。

[1] 刘敬军.液压油中污染物监测分析对比[J].中国修船,2011,24(2):35-37.

[2] 向志伟.油液监测技术在船用柴油机故障诊断中的应用[J].润滑与密封,2009,34(4):108-110.

[3] 刘苑年.汽轮机油颗粒度监测的重要性及净化措施[J].天津电力技术,2002(3):24-25.

Application of Oil Contamination Analysis in Oil Monitoring Techniques

SUN Cheng-jie, DING Dong-mei, LU Qin-ying, LU Ze-bo

(PetroChina Dalian Lubricating Oil R&D Institute, Dalian 116032, China)

It is mainly introduced in this paper that the method of testing on the oil contamination, meanwhile, its development and application in hydraulic oil, turbine oil and marine engine oil are discussed. The test results show that, for monitoring engine bench test, analysis of the oil contamination has good consistency with the element content and the soot content. Therefore, based on equipment on-site conditions and equipment characteristics, preventive maintenance of equipment and condition monitoring can be achieved effectively through selecting the appropriate test items. Monitoring on the oil contamination is the main means to judge the contamination situation of hydraulic oil, turbine oil, marine engine oil and gear oil, and the monitoring on the oil contamination and wear of particle is convenient and reliable.

lubrication condition monitoring; contamination; wear particle; test of detection; application

10.19532/j.cnki.cn21-1265/tq.2017.01.008

1002-3119(2017)01-0036-03

TE626.3

A

2016-09-06。

孙成杰,高级工程师,1987年毕业于华东理工大学,获学士学位,曾从事油品研发,现从事分析与油液监测工作,发表论文数篇。E-mail:sunchengjie_rhy@petrochina.com.cn