基于S7-300 PLC的润滑油灌装线自动化改造设计

张晋,于硕,田耕

(1.中国石化润滑油有限公司济南分公司,山东 济南 250001;2.中国石油大连润滑油研究开发中心,辽宁 大连 116021;3.中国石化销售有限公司山东济南石油分公司,山东 济南 250001)

基于S7-300 PLC的润滑油灌装线自动化改造设计

张晋1,于硕2,田耕3

(1.中国石化润滑油有限公司济南分公司,山东 济南 250001;2.中国石油大连润滑油研究开发中心,辽宁 大连 116021;3.中国石化销售有限公司山东济南石油分公司,山东 济南 250001)

文章在对常规润滑油的灌装工艺进行全方位分析的基础上,利用SIEMENS系列可编程控制器S7-300 PLC作为主控制系统,改造润滑油自动灌装生产线,将润滑油灌装机由原来的6个灌装头改造成现在的12个灌装头。在灌装模式上,将原来的称重模式改成容积式灌装模式,保证灌装线的高速运转,提高灌装线日产能。采用S7-300 PLC实现多阀开启、无铝箔封盖剔除、自动旋盖、反桶检测、少桶检测等过程的自动控制。同时给出了系统软硬件设计及灌装最后现场调试结果,表明系统运行正常,已达到技术改造目的。

灌装设备;PLC;灌装线;自动化

0 引言

随着人民的物质生活水平得到明显的提高,人们的消费习惯发生巨大变化,各种快速消费品、大宗货物产品的包装越来越受到人们的重视,人们对于包装的好坏更加在乎。各类形式新颖并且实用的包装倍受消费者青睐,包装的规格标准不断提高[1]。

作为当前包装形式的主流——液态包装产品,占据了包装行业很大份额,涉及的品种之繁多、行业之广泛让人难以想象,如工业、车辆方面的润滑油;食品方面的油、醋;药品方面的各类浆、剂等;形形色色的品牌饮料等;工农业方面的各种化工剂类包装等等[2]。总之,液体包装产品在我们的生活中随处可见,面对液体产品需求的不断提高,大力发展现代化的灌装技术是大势所趋[3]。

1 灌装机械的发展现状与发展趋势

1.1 概述

在灌装机械发展领域,我国的起点不高,而且发展时间较晚[4]。20世纪初至50年代中期,手工灌装操作占据主导。70年代初,北上广发达城市引进了多条国外灌装生产线,随后,我国许多制造厂家通过人工测绘等方法仿制了部分灌装线,初步提高了我们自主研发的水平[5]。目前在灌装设备领域的国产品牌中,北京恒拓、北京航天斯达、香港建技等品牌成为灌装机制造领域的知名品牌[6]。国外灌装机知名生产厂商有美国的Kiefer公司、Horix公司、意大利的OCME公司等[7]。我国的润滑油包装设备的生产水平还处于中低端层次,在主要技术标准方面还处于落后状态,控制技术改进势在必行。多样化控制系统如PLC、DCS等在工业控制领域应用的日益广泛,使我们利用先进技术进行深入发展,润滑油、饮料、啤酒等行业的发展壮大,对灌装机需求将会逐渐增长,机遇与挑战并存是我国灌装机企业面临的共同状况[8]。

然而,面对竞争日益激烈的国际化市场,国内灌装机生产厂家也在积极发展,不断探索先进技术,自动化、智能化技术尤其需要学习,并将所学的知识应用于灌装机新技术的研发[9]。

1.2 PLC的基本结构及应用

PLC (Programmable Logical Controller,可编程序逻辑控制器)。PLC主要由CPU模块,输入、输出模块,编程器等组成,某些特殊的功能模块是用来完成一定特殊任务的。其内部采用总线结构,进行数据和指令的传输[10]。因此,我们可以把PLC看作一个系统,该系统的外部的各种开关量、模拟量等均可作为PLC的输入,它们被存入内部寄存器中,经过PLC内部的各种运算、处理后实现输出,它们是PLC的输出变量,由输出变量对指定设备进行相应控制[11]。

目前,国内实现简单自动化流程的设备一般都使用PLC来实现,成本较低,可操作性强。单从包装行业的各种小型设备就能略见一斑,许多装箱机、码垛机、开箱机都是使用PLC来实现自动化操作[12]。

1.3 改造方案

本文的改造方案是对灌装机从控制系统和机械结构两方面的改造和提升。控制系统方面,进口设备使用的是S7-200PLC作为控制系统核心,改造后,采用S7-300PLC作为主控制系统,同时采用模块化控制改造进口润滑油自动灌装生产线,增加了单桶灌装模式和不同产品规格的灌装模式,通过软、硬件组态实现润滑油灌装线系统的优化控制[13];机械结构方面增加伺服定位的优化、气动控制模块优化和灌装头数量,实现1 L包装桶全自动灌装、装箱、码垛的生产流程。由于需要实现精准灌装,输入、输出点较多,相关联设备也比较多,所需实现的控制较为复杂。因为西门子S7-300PLC在模块化控制方面的技术很成熟,其他功能诸如高速计数、PID算法等功能较强,使得此项目易于实现,所以S7-300 PLC是主控制器的首选。

2 灌装机的主要类型和灌装方式

2.1 灌装机的主要类型

灌装机分类标准主要有两种:一种是根据称重形式来分类,另外一种是根据包装物运动形式来分类。根据灌装的称重形式如何进行,有减量式称重灌装机和容积式灌装机[14]。称重式灌装机平均速度相比容积式灌装机要慢一些,在大批量生产过程中优势不明显。但称重式灌装机在不同的工况条件下,稳定性较好,而容积式灌装机受工作温度影响较大。因为不同的温度,所灌装的液体物料的密度会有一定变化,这样就会导致计量误差,影响产品质量。同样也有根据灌装包装物如何运动进行分类,根据包装物运动形式可以分为旋转型和直线型两种主要形式。

2.2 灌装的基本方法介绍

对于灌装基本方法,不同类别、不同性质的产品要有不同的灌装方法,灌装机的灌装方法主要包括:1)常压法;2)等压法;3)真空法;4)重力真空式;5)压力法。

2.3 待改造灌装机及灌装模式选择

进口灌装机的主控制系统采用的是S7-200PLC,配电柜布置相对繁杂,未形成模块化控制处理。进口的灌装机只有6个灌装头,采用称重模式进行灌装,生产能力每小时1500桶,产能速度相对落后,原灌装机如图1所示。

图1 原设备直线灌装机部分

由于所生产的是工业用润滑油,灌装方式的选择从工艺性能和要求两方面考虑,作为润滑油,其工艺性能如黏度、重度都属于正常普通液体类型。对于一般的化工液料如工业酒精、润滑油等,可以采用常压法。虽然旋转式灌装机在某些方面的优势高于直线型灌装机,但是,旋转式灌装机体积较大,设备称重系统的技术含量较高,并且设备制造成本较高,同时速度上与直线灌装机相比处于劣势,因此改造后的灌装线仍选择直线灌装机形式。灌装模式上,原来的灌装机采用的是称重模式,灌装速度已经远远跟不上现代化的生产节奏,决定采用容积式灌装方式,提升灌装速度,实现大批量、订单化生产。

3 润滑油灌装机控制系统改造设计方案

3.1 润滑油灌装机控制系统及流程

本系统要求具有将生产数据(工业产出能力、生产批号等)上载到PC机的功能,同时可以查看瞬时生产速率,已灌装数量等等。灌装机的设备开启自动灌装之后,灌装输送机开始运转。主控制系统采用PLC做的主控制元件,光电和接近开关等检测传感器作为外部输入信号,伺服电机、动作气缸等作为输出元件。同时生产线具有产品的在线实时监控功能,并具有产品信息的录入功能,计算机通过串行通讯与PLC相连,能够实时采集数据并能进行生产线数据处理和数据录入、保存。

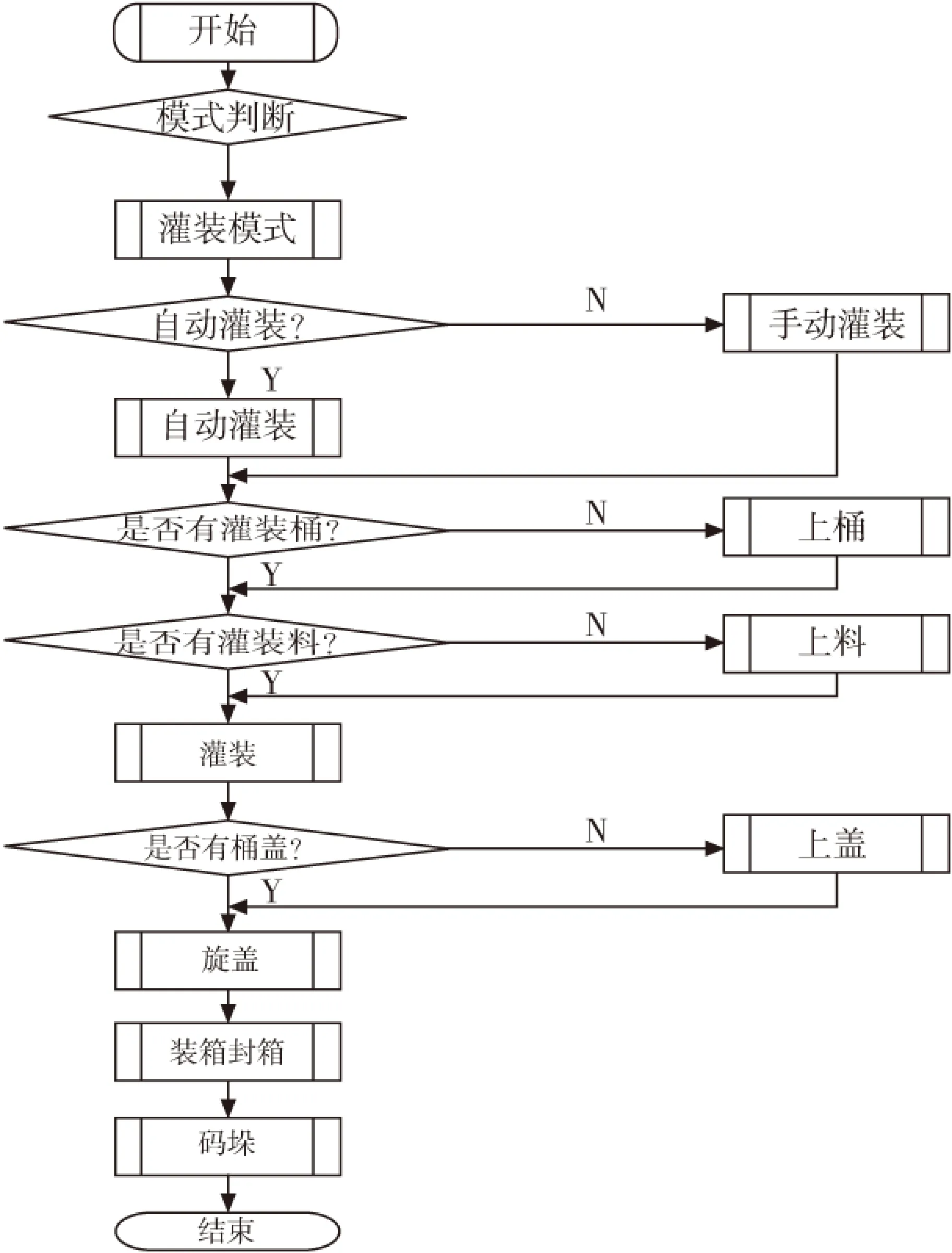

灌装包装桶在灌装机中依次完成:上桶,进桶,上料,进料,灌装,出桶,旋盖,封箱,码垛等9个步骤。正常操作时,在满足联锁开关闭合、气压条件、液位条件等外部输入信号正常时,设备在按压启动开关后,应处于自动运行模式,灌装线上的各个工位会按照PLC中编好的程序循环扫描执行。润滑油灌装系统设计流程如图2所示。

图2 系统设计流程

3.2 PLC选型以及电气设计

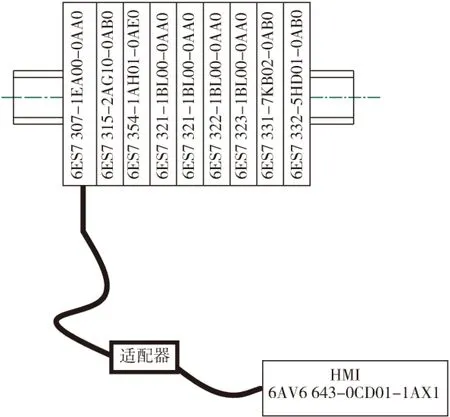

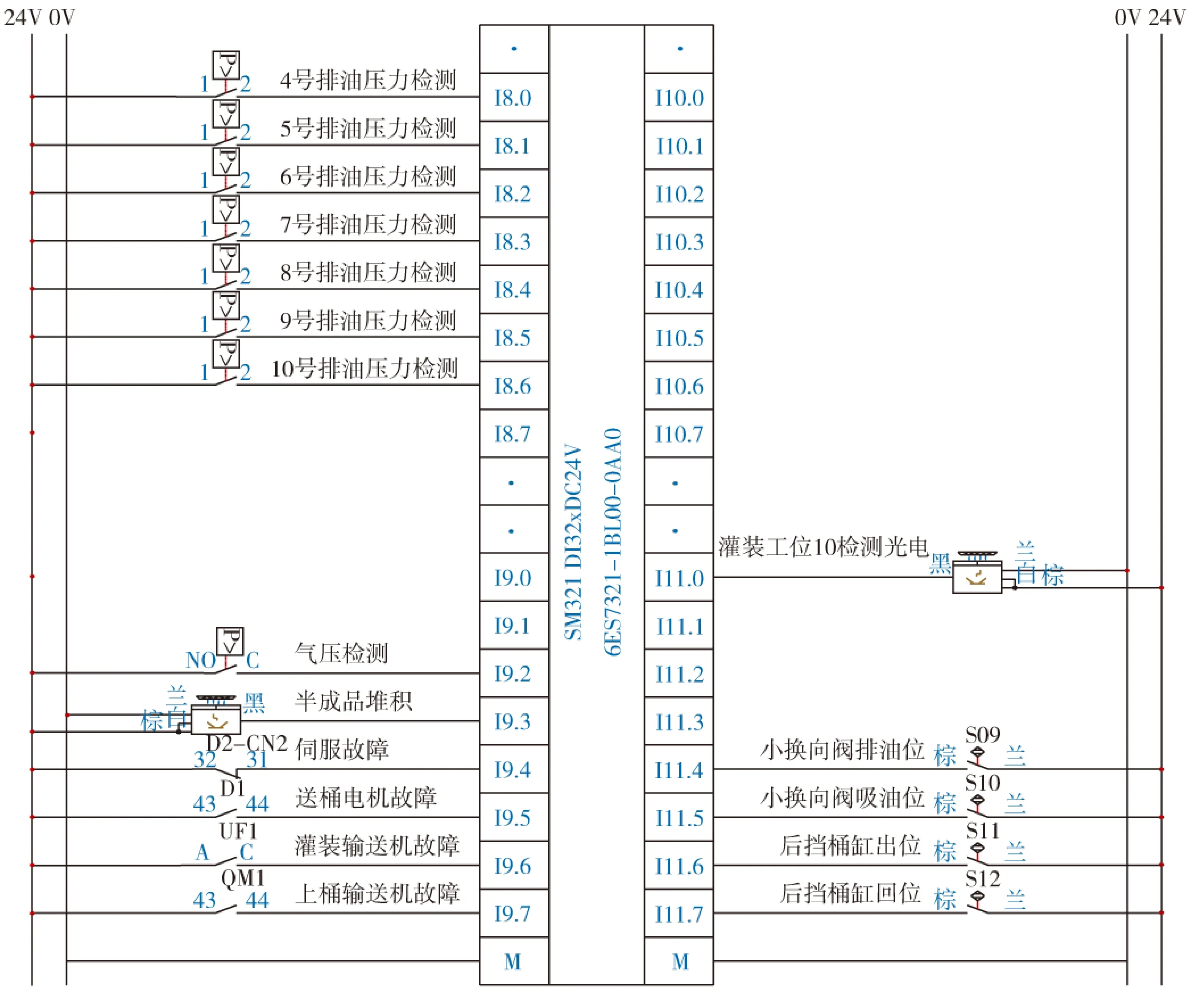

根据本课题设计方案选用了西门子S7-300的配套产品,包括电源模块、CPU模块、输入模块、输出模块、FM354定位模块等。本设计选用了PS307电源模块,CPU选择315-2DP,由于需要实现近70个外部输入检测动作,近50个外部输出动作,系统设计中使用了多个DI/DO、AI/AO模块,包括2个SM321数字量输入模块,1个SM322数字量输出模块,1个SM323数字量输入/输出模块,1个SM331模拟量输入模块,1个SM332模拟量输出模块用来进行输入、输出指令操作。当灌装机的外部传感器有输入信号时,输入模块会立即将指令传输到模块中,当经过CPU处理后,需要输出模块相应点的动作。

PLC硬件方面的配置,具体模块布置如图3所示。

图3 PLC布置图和HMI编程电缆

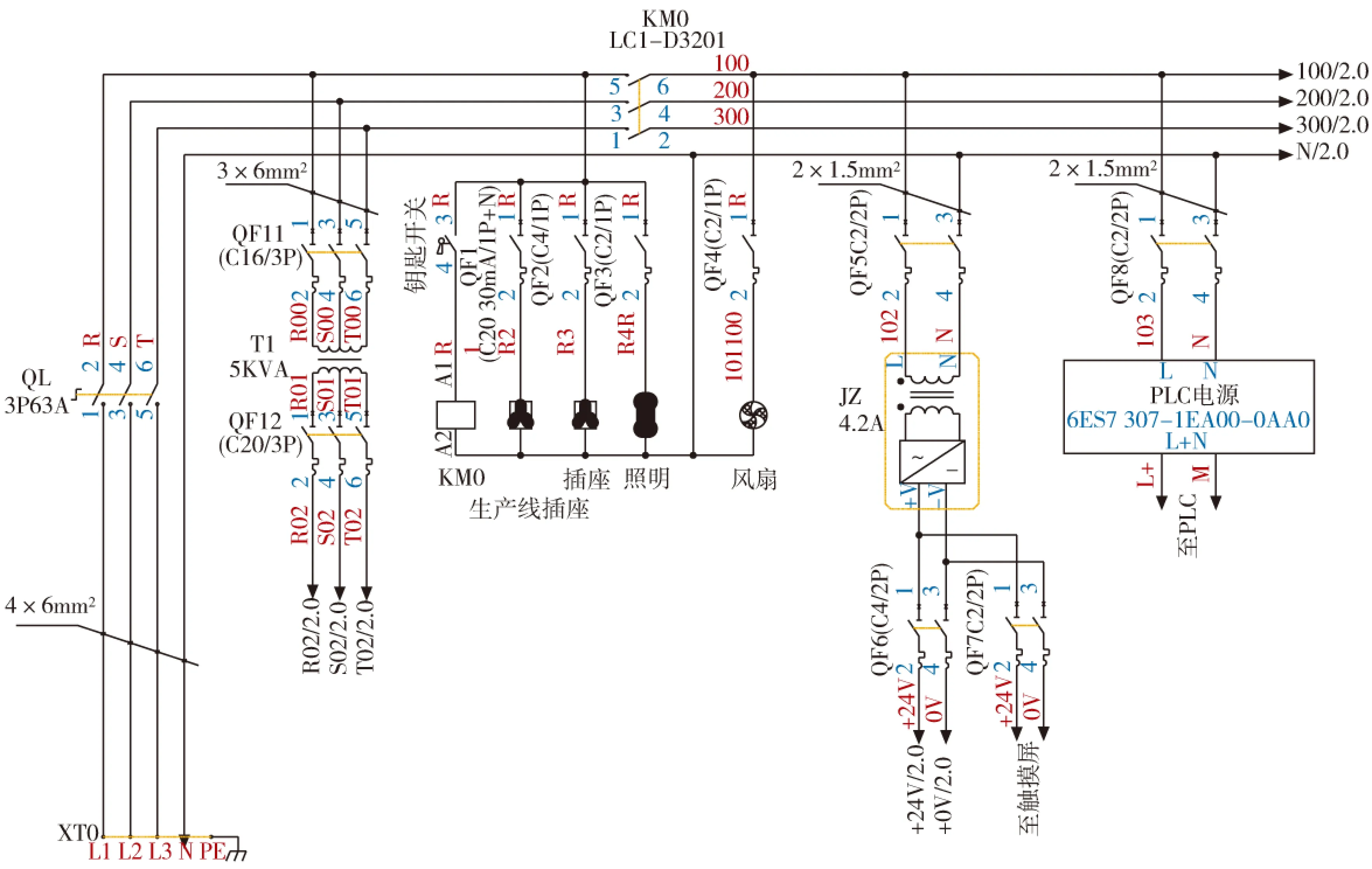

3.2.1 灌装机电气设计

灌装机的主回路在设计时充分考虑电机负荷、交流变直流的开关电源位置和配电柜规格,使之满足生产需要,控制柜的总电源开关应安装在控制柜面板上,以便使用时不必打开控制柜门,柜内预留有一定的空间,方便调整。控制柜加装自动照明,内部有散热风扇及备用插座。电气的主回路如图4所示。PLC输入输出各留出至少5个以上的空点,并留有单独不被其他设备占用的计算机连接接口,逐级设定管理控制权限。传感器要安装牢固,位置应方便维护;传感器加装外部金属防护,防止损坏。

图4 主回路图

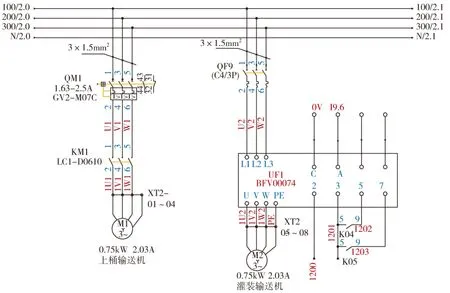

灌装机的电机包括2个三相异步电机和1个送桶电机和1个伺服电机,三相异步电机电机回路如图5所示,从图中可以看出上桶输送电机无变速功能,灌装输送电机是由一个变频器控制的,可以实现速度变化,此变频器是松下VF0系列变频器,电机输出功率0.75 kW,额定输出电流2.03 A。

图5 输送电机回路图

3.2.2 灌装机控制系统输入、输出模块

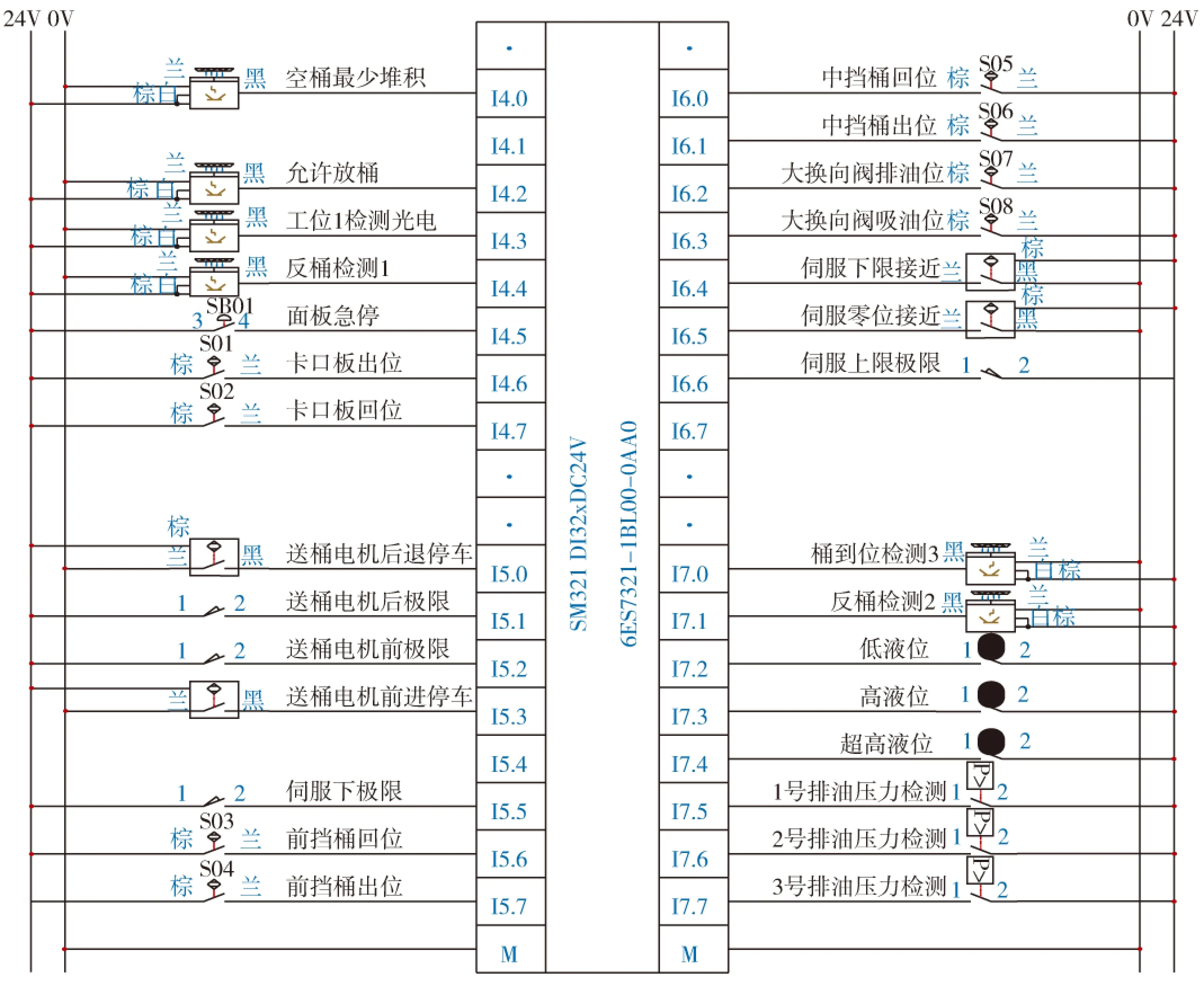

两个SM321数字量输入模块上,包括了空桶最少堆积输入信号,工位检测光电,反桶检测光电,卡口板前后到位的输入信号,送桶电机前进、后退、停车信号,送桶电机前后极限开关,伺服上下极限位信号,排油压力信号等等,具体信号分配如图6、图7所示。

图6 SM321模块的I/O接线图

图7 SM321模块的I/O接线图

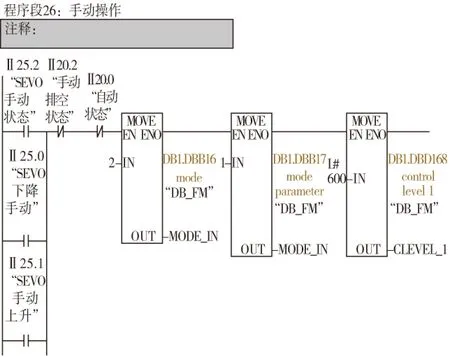

3.2.3 伺服驱动系统

伺服电机通过齿形带带动两个垂直的滚珠丝杠转动,两个滚珠丝杠带动主横梁向上移动,主横梁上的12个活塞杆推动油缸活塞向上移动。主横梁上升到初始位置,即触发传感器14时,伺服电机停止运行。这个位置是油缸开始计量的起始位置(伺服零位)。

伺服电机反转,主横梁上的活塞杆带动12个活塞向下运动,油箱的油通过换向阀进入油缸。伺服电机的转数(也就是油缸活塞向下行走的距离)与设定的灌装量是通过计算相对应的,达到设定灌装量时,伺服电机停止转动,大、小换向气缸拉动连杆把12个油缸的换向阀旋转到油缸与灌装头连通的位置(排油位置),等待灌装。

FM354定位模块是通过对伺服电机的控制,实现高速机械设备的各种定位任务的智能模块,使用于简单的点到点定位,或者响应、精度和速度有极高要求的复杂运动模式,为高速机械设备定位提供了高效解决方案[15]。FM354处理轴的实际定位,用模拟驱动接口(-10 V~+10 V)控制驱动器。编码器(SSI或增量)报告目前轴的位置,FM354利用此信息来修正输出电压。其定位功能包括:手动调整,增量方式,MDI,运行中的MDI,自动/单段控制。

4 润滑油灌装机控制系统软件设计

4.1 控制系统及程序设计

原有的程序设计只能实现部分灌装功能,手动、自动操作都集中在一套主程序中,不能实现模块化处理。

系统设计中使用CPU315-2DP作为主控制器,工作电压为220 V/380 V,输出频率为50~60 Hz,本次系统设计的主程序全部由此CPU进行控制,实现了功能模块化,如图8所示。

图8 SIMATIC Manager软件硬件组态界面

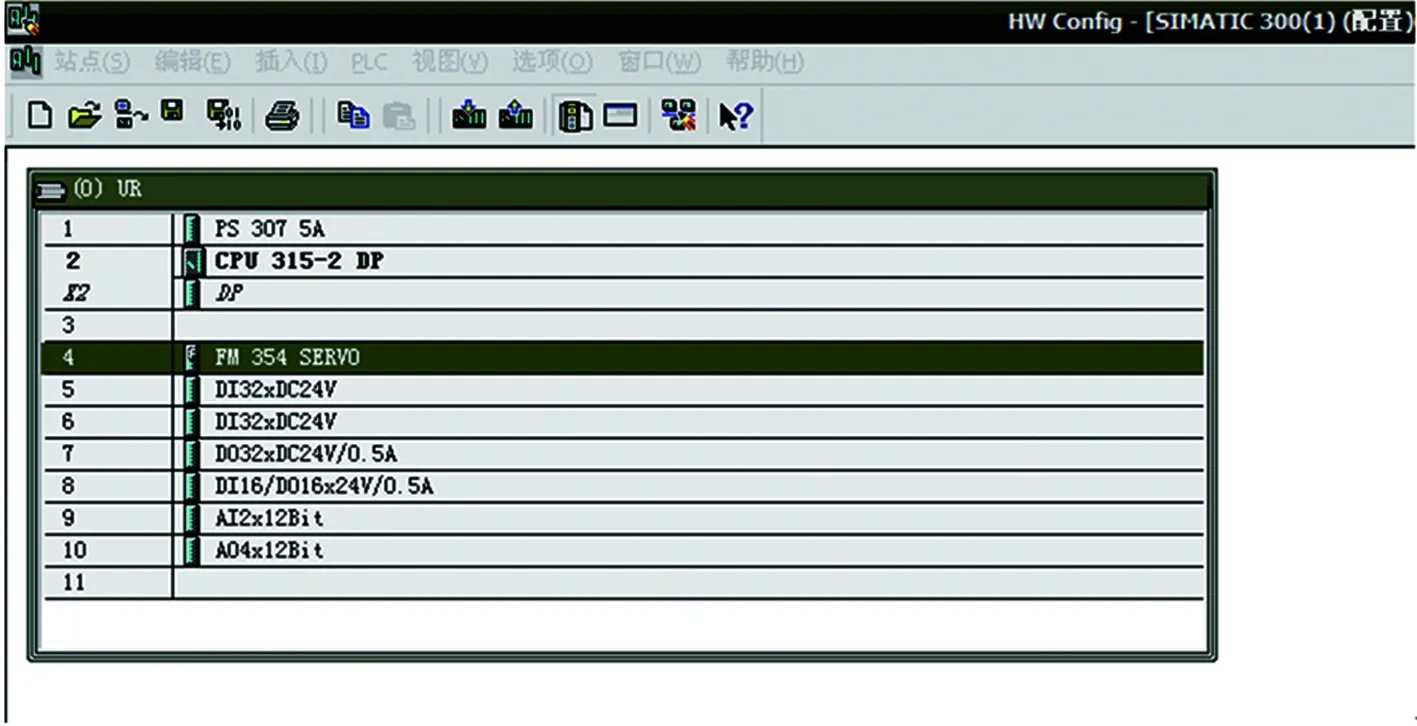

首先打开SIMATIC Manager软件,新建一个项目,插入一个“SIMATIC 300 Station”进行硬件组态,打开硬件组态界面“S7 Hardware Configuration”,按照先后顺序,插入机架“Rack-300”,插入电源PS307,插入CPU,插入FM354模块,插入DI/DO模块,插入AI/AO模块,最后执行“存盘和编译Save and Compile”命令。在硬件组态完成后,进行S7-300程序编写,进入编程界面,点击进入组织块界面,如图9所示。

灌装机控制系统PLC程序设计中将主程序全部放到了OB1组织块中,其余使用了多个FC功能块和DB数据块,用来进行子程序设计和部分数据输入、输出指令操作,实现灌装过程的自动化。

OB1中存放的主程序是控制程序的主体部分,OB100中存放有初始化的程序OB122存有报错程序。

图9 PLC程序组织块界面

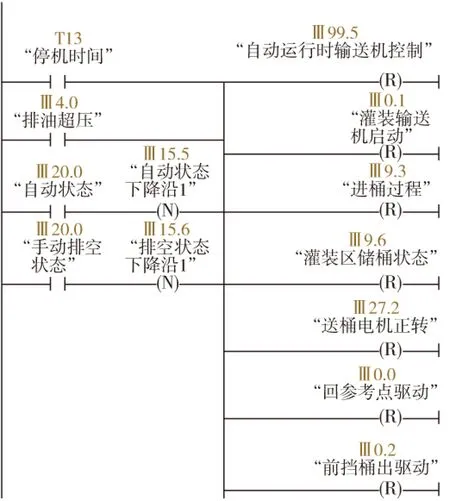

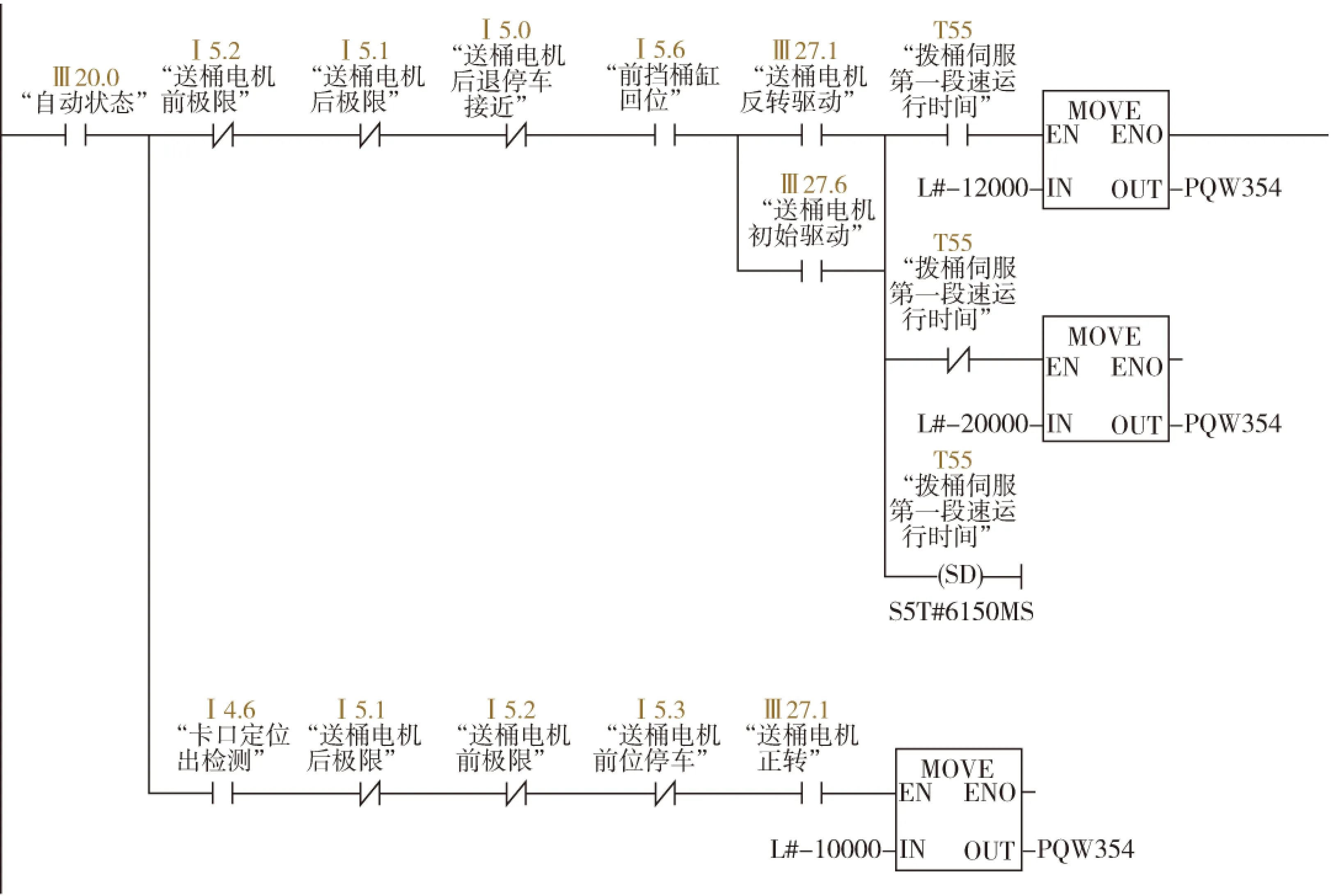

编辑OB1块主程序时,要有灌装过程的各部分程序,如图10~图12所示。

图10 PLC程序灌装手动操作程序

图11 PLC程序灌装过程自动运行程序

图12 PLC程序灌装过程顺序控制程序

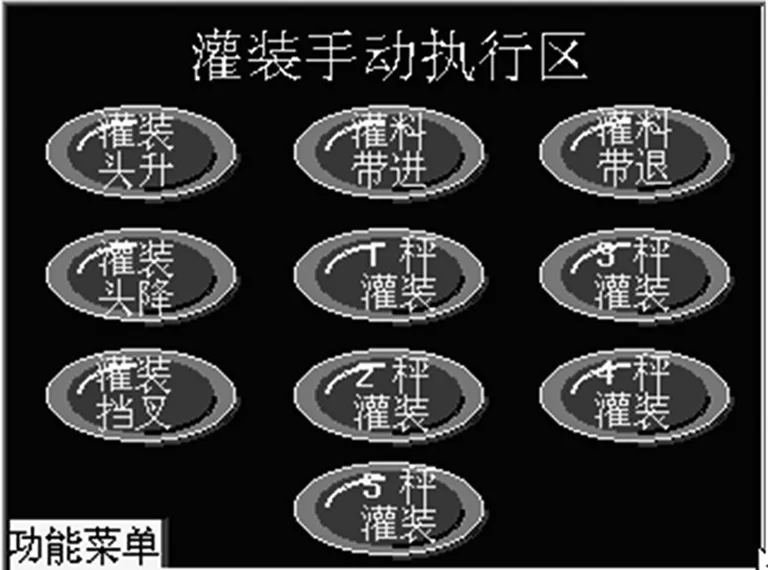

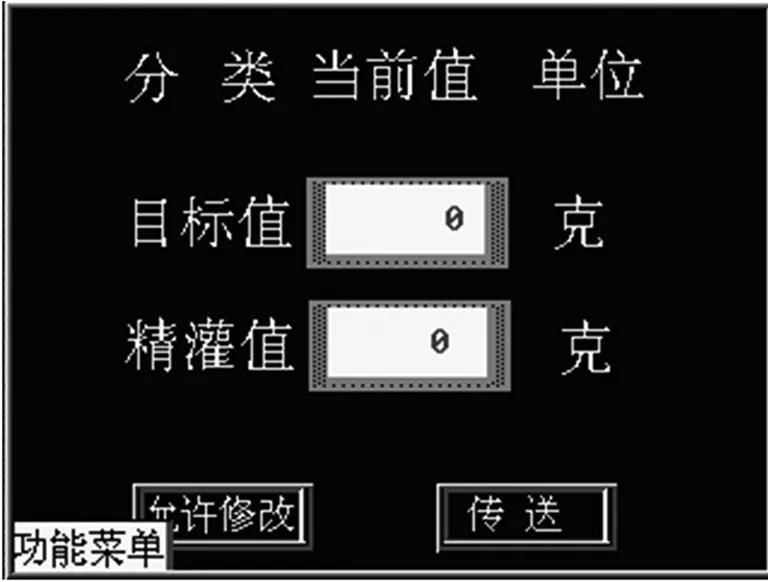

4.2 HMI程序的软件设计

HMI是Human Machine Interface 的缩写,即人机接口,也叫人机界面。人机界面(又称用户界面或使用者界面)是系统和用户之间进行交互和信息交换的媒介,它实现信息的内部形式与人类可以接受形式之间的转换[16]。原灌装机屏幕是传统的电阻屏,使用过程中容易出现误操作,同时也是黑白图像。如图13~图16所示。

图13 原灌装机运行界面

图14 原灌装机手动界面

图15 原灌装机调整灌装量界面

图16 原灌装机时间调整界面

从以上界面可以发现原有的触摸屏使用不方便,甚至时间都不能做到自我同步,黑白界面也使得生产线的科技感大打折扣,给人不舒服的感觉。同时原有的自动界面和手动界面也不适合使用者操作。由于灌装机改造升级就要使得触摸屏更加人性化、现代化,触摸屏也同样选择了西门子HMI操作屏MP277,这样便于后期维护、更换,方便调试。在硬件使用上,MP277运行可靠,质量方面已经得到世界各国工控领域的认可,全面达到了生产的使用要求。MP277的编程软件是WinCC flexible SP3,早己成功地应用于工控领域[17]。MP277开发系统是应用程序的集成开发环境,可以在这个环境下完成界面的设计。面板组态软件采用WinCC flexible SP3,操作系统为Windows XP Professional SP2,在进行组态前,应进行用户界面的设计方案确定。通过认真考虑,将其用户界面的编辑包括:油品选择界面,灌装过程监控界面,实际生产参数设置界面,手动操作界面,伺服手动操作界面,手动排空操作界面。制作过程如图17~图20所示。

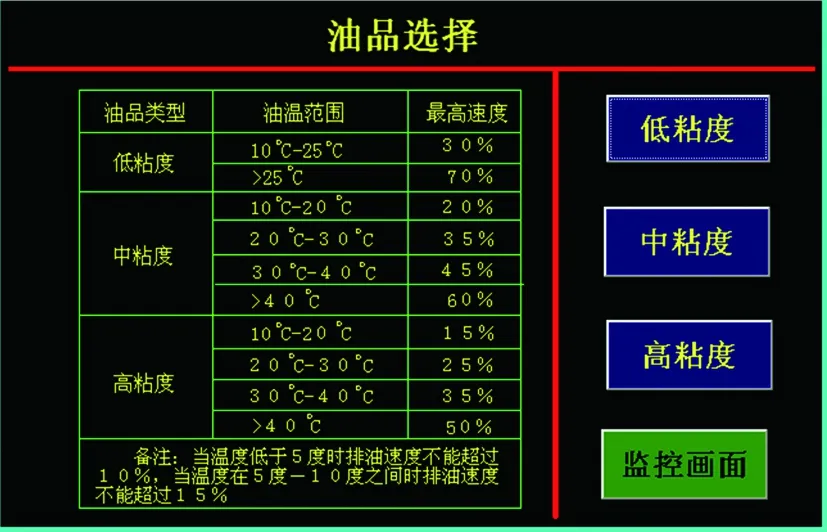

(1)油品选择组态界面

图17 油品选择界面

设备通电触摸屏初始化后显示此界面。

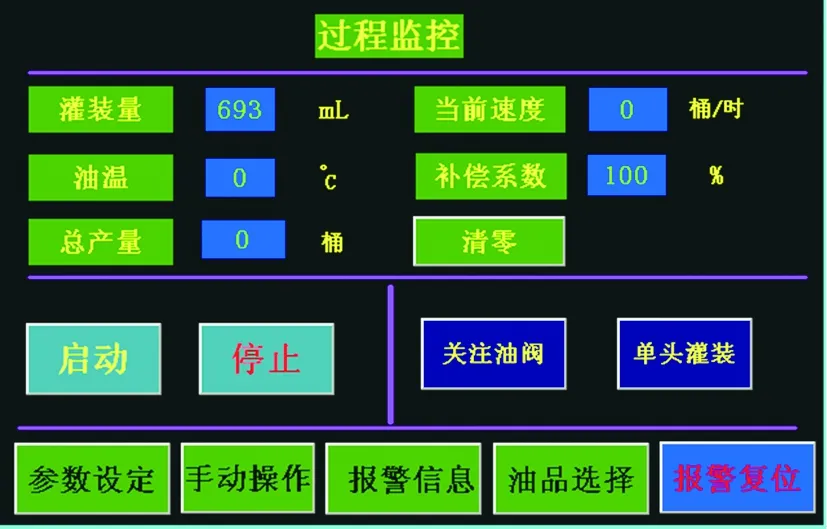

(2)过程监控界面

过程监控界面中显示了当前灌装量、当前灌装速度、油箱当前温度、当前温度补偿系数、累计总产量。

图18 过程监控界面

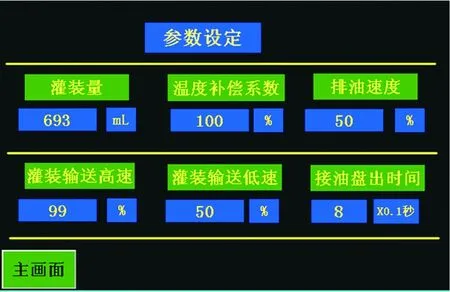

(3)参数设定界面

图19 参数设定界面

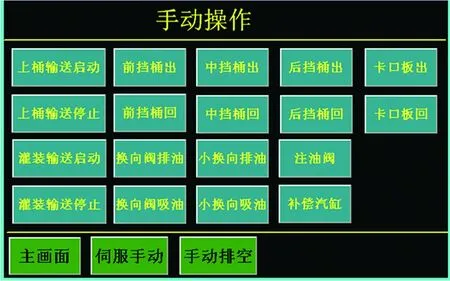

(4)手动界面

图20 手动操作界面

5 灌装线现场调试

5.1 灌装线的现场调试

灌装线的现场调试是在公司设备管理人员在场的情况下,在全部系统的控制柜的安装、接线完成后,首先进行上电,将现场的气源打开,按照灌装开机流程,从后往前逐一启动,进行电路通断测试,然后对控制系统中所有输入、输出点进行了手动动作测试。对位置不当的输入、输出信号及时进行调整,随后又对各工位的外部传感器、PLC模块进行了测试。观察全部测试完成后,进行了本灌装线的联机调试工作,观察检测润滑油灌装工艺流程的运行情况。改造后的灌装机灌装头如图21所示。

图21 改造后设备直线灌装机部分

灌装机配电柜内部的最终布置结构如图22所示。

图22 改造后配电柜总体接线图

5.2 改造结果对比

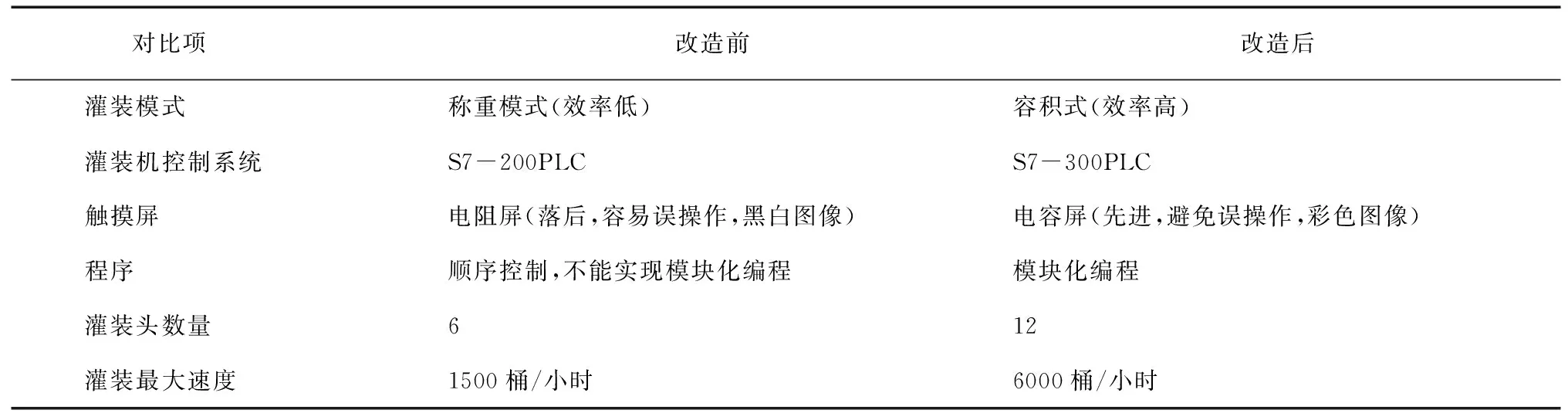

改造前和改造后的对比结果如表1所示。

表1 改造对比结果

6 结论

本课题从实际应用角度出发,综合我国液体包装设备的现状以及存在的问题,并针对原灌装生产设备生产率低、自动化程度低、缺乏实时监控等缺陷,利用现在较为完善的控制方式,提出基于S7-300 PLC的润滑油灌装机控制系统,并对系统的各个功能进行了详尽的描述,根据生产现场的实际需要进行了相应的软硬件设计。利用西门子组态软件设计了润滑油灌装机控制系统的监控界面。利用西门子系列PLC可编程控制器通过软件的编写,实现了灌装机效率的大幅度提升,生产平均速度突破6000桶/小时,而原来的灌装速度是1500桶/小时,同时,操作使用方便,提升了生产线的自动化水平,为公司生产提高产能,创造了工业价值。

[1] 黎书文.杂固液混合自动化灌装设备综述[J].现代机械, 2011(5):91-93.

[2] H B Liu, Zhen-yu Hou, L Z Wang, et al. Research on System of Liquid Automatic Filling[C]∥Electric Information and Control Engineering (ICEICE), 2011 International Conference on, 2011:2525-2527.

[3] 刘宪坤. 基于PLC控制系统的YTGZ-24500型灌装机设备设计与实现[D]. 山东大学, 2014.

[4] 杨荣秀. PLC旋转灌装机控制系统设计探讨[J]. 中国高新技术企业,2015(27):27-28.

[5] 李维军, 谢禹钧. PLC在润滑油灌装机控制系统改造中的应用[J]. 机电一体化, 2005(4):78-80.

[6] L Wang, K Peng, C Chen, et al. The Design of the Intelligent Liquid Filling System[C]∥Electrical and Control Engineering (ICECE), 2011 International Conference on, 2011:4132-4134.

[7] 谢小鹏, 王大成. 灌装机控制系统改进设计[J]. 石油化工设备,2000,29(5):51-52.

[8] H Wasif, F Fahimi, D Brown, et al. Application of Multi-Fuzzy System for Condition Monitoring of Liquid Filling Machines[C]∥Industrial Technology (ICIT), 2012 IEEE International Conference on, 2012:906-912.

[9] M You, G B Zhang, R P Wang. Application of the Temperature Control System for Liquid Filling Machine[J]. Journal of Jiangnan University(Natural Science Edition), 2009,8(5):560-563.

[10] 马银戌, 陈港殿. 灌装机的PLC控制系统设计[J]. 食品科技,2009,34(8):83-84.

[11] 周振雄, 徐玉娇. 全自动六线同步灌装控制系统设计[J]. 北华大学学报(自然科学版),2012,13(5):604-607.

[12] 李明, 李丽娟, 杨松, 等. 全自动液体定量灌装机控制系统设计[J]. 包装工程,2013,34(5):78-85.

[13] 夏春艳, 刘秀娟, 程焰. 液体灌装机结构综述[J]. 佳木斯大学学报(自然科学版),2000,18(2):176-179.

[14] 范国伟.电气控制与PLC应用技术[M]. 北京: 人民邮电出版社, 2013.

[15] 王永顺.电气控制与PLC应用项目教程[M]. 北京: 机械工业出版社, 2011.

[16] 向晓汉.西门子PLC高级应用实例精解[M]. 北京: 机械工业出版社, 2010.

[17] 薛士龙.电气控制与可编程控制器[M]. 北京: 电子工业出版社, 2011.

Automation Modification Design of Lubricant Filling Line Based on S7-300 PLC

ZHANG Jin1, YU Shuo2, TIAN Geng3

(1.Jinan Branch, Sinopec Lubricant Co., Ltd., Jinan 250001, China; 2.PetroChina Dalian Lubricating Oil R&D Institute,Dalian 116021, China; 3.Shandong Ji' nan Petroleum Branch, Sinopec Sales Co., Ltd., Ji' nan 250001, China)

The filling process of conventional lubricant was analyzed in all directions in this paper. The SIEMENS S7-300 series programmable logic controller (PLC) was used as the main control system to realize the modification of lubricant automatic filling production line. The lubricant filling machine was transformed from the original 6 filling heads into 12 filling heads now, and the filling mode was changed from the original weighing filling to volume filling, ensuring high speed and production capacity. Through this PLC, a lot of automatic control process can be easy to be implemented, such as multi-valve opening, eliminating substandard products without aluminum foil, automatic capping, anti barrel detection and less barrel detection. Meanwhile, the system hardware and software design and the spot debugging result show that the system is operating normally, and has achieved the goal of technological transformation.

filling equipment; PLC, filling line; automation

10.19532/j.cnki.cn21-1265/tq.2017.01.012

1002-3119(2017)01-0050-10

TE626.3

A

2016-09-06。

张晋,助理工程师;2011年本科毕业于沈阳工业大学,2016年在职研究生毕业于山东大学,现就职于中国石化润滑油有限公司济南分公司,从事润滑油灌装设备的研究、管理工作。E-mail:840118519@qq.com