热镀锌双相钢表面亮点缺陷的生成机理及控制

任新意*,高慧敏,郑艳坤,周欢,王保勇,黄华贵

(1.首钢京唐钢铁联合有限责任公司冷轧部,河北 唐山 063200;2.燕山大学机械工程学院,河北 秦皇岛 060004)

【经验交流】

热镀锌双相钢表面亮点缺陷的生成机理及控制

任新意1,*,高慧敏1,郑艳坤1,周欢1,王保勇1,黄华贵2

(1.首钢京唐钢铁联合有限责任公司冷轧部,河北 唐山 063200;2.燕山大学机械工程学院,河北 秦皇岛 060004)

针对某2230热镀锌线双相钢产品出现的亮点缺陷问题,使用金相显微镜和扫描电子显微镜对带钢缺陷处的组织成分和表观形貌进行分析。结果表明,亮点缺陷产生的原因为:带钢表面局部存在Mn、Cr等合金元素的氧化富集,阻碍了对应位置Fe2Al5抑制层的形成,最终导致锌层偏薄或漏镀。通过优化退火工艺参数、改善炉区加湿和露点状态以及匹配带速与气刀工艺等措施,有效解决了热镀锌双相钢表面亮点缺陷的问题。

双相钢;热镀锌;亮点缺陷;氧化;生成机理

First-author’s address:Cold Metal Department, Shougang Jingtang United Iron and Steel Company, Tangshan 063200, China

汽车轻量化不仅是提高能源效率、减少环境污染的重要途径,而且有利于改善汽车的动力性、舒适性和操纵稳定性[1],因此对汽车工业的可持续发展具有积极的促进作用。结构优化设计、轻量化材料的应用以及先进制造工艺是实现汽车轻量化的主要措施。高性能双相钢具有屈服强度低、初始加工硬化速率高、在加工硬化和屈服强度上表现高应变速率敏感性以及强度和延展性配合好等特点[2],且经过镀锌处理后具有较强的耐腐蚀性能,因此热镀锌双相钢产品在汽车保险杠、车门、车轮以及车体的纵向横梁等部件中得到广泛应用。

目前,国内外学者已针对双相钢产品质量检测及控制技术做了大量研究。李研等[3]针对热镀锌双相钢产品表面漏镀缺陷的分析表明,基板表面合金元素氧化富集是造成漏镀的原因。潘吉祥等[4]针对双相不锈钢表面起皮缺陷进行分析,得出缺陷的实质是热轧过程中咬入氧化铁皮经过退火酸洗后的表现形式。李远鹏[5]系统地分析了退火温度和时间对热镀锌双相钢合金元素选择性氧化的影响,为现场生产提高产品可镀性提供参考。

本文针对热镀锌双相钢表面亮点缺陷,通过分布规律、微观形貌和组织成分分析,确定缺陷产生的原因。通过优化退火工艺参数,改善炉区加湿和露点状态以及匹配带速与气刀工艺等措施,有效解决了该缺陷,实际效果良好。

1 冷轧连续热镀锌生产工艺流程

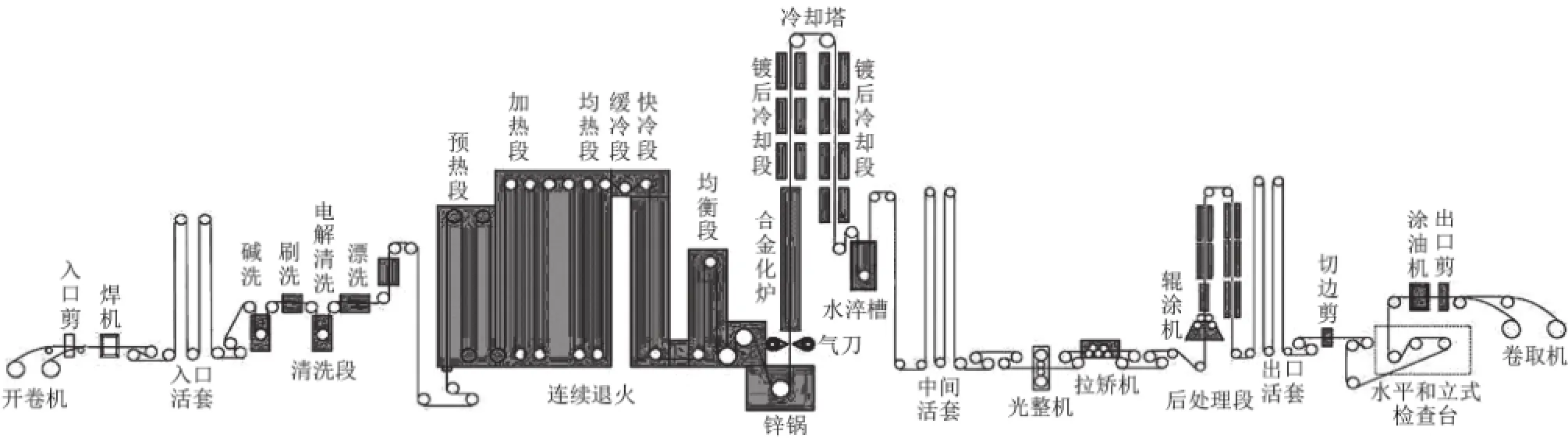

冷轧连续热镀锌主要工艺流程[6]包括开卷、矫直、剪切、焊接、经入口活套存料到清洗段。在清洗段,带钢先后经过热碱浸泡清洗,碱液刷洗,电解清洗,脱盐水刷洗,串级脱盐水漂洗和热风干燥,获得洁净的表面,然后进入立式连续退火炉。在立式连续退火炉内氢气与氮气混合还原保护气氛下,带钢经过预热、加热、均热、缓慢冷却、快速冷却、过时效等工序后,通过炉鼻子进入锌锅,镀层厚度由设置在锌锅上面的气刀进行控制,然后进行合金化处理,再送入冷却段冷却。冷却后的带钢经过水冷、干燥和镀层测厚仪,进入中间活套。从中间活套出来的带钢经过光整、拉矫、钝化等处理后进入出口活套。出口活套出来的带钢经过表面缺陷自动检查、切边、测宽、测厚、立式水平检查、打印、涂油等工序后,进入卷取机进行张力卷取。当卷重或带钢长度达到规定值时,由分切剪分卷、切废和取样,生产出热镀锌钢板。图1为某2230热镀锌机组的设备布置及工艺流程。

图1 2230热镀锌机组设备布置及工艺流程示意图Figure 1 Schematic diagram showing equipment layout and process flow of 2230 hot-dip galvanizing line

2 带钢亮点缺陷的特征和分布规律

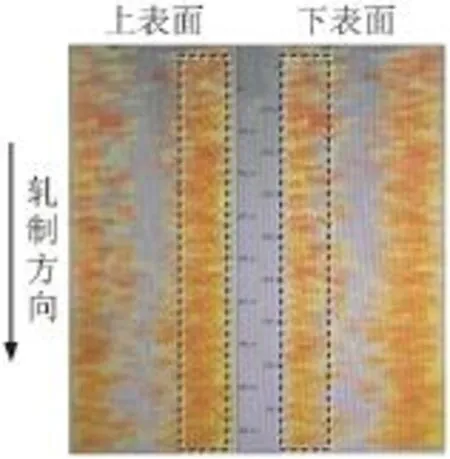

在统计某2230热镀锌产线批量生产的DP600双相钢(涉及高铝和铬钼合金两种成分)的质量情况时发现,镀锌带钢表面存在严重的亮点缺陷,其外观如图2所示。由图2可知,亮点缺陷在宏观上呈矩形,其中矩形的长边垂直于轧制方向,短边平行于轧制方向,亮点缺陷后方沿轧向一般拖有一条“尾巴”。

图2 热镀锌双相钢表面亮点缺陷照片Figure 2 Photo of star light defect on surface of hot-dip galvanized dual-phase steel

选取部分亮点缺陷明显的带钢,采用镀锌生产线表面检查仪研究亮点缺陷沿带钢长度方向上的分布规律,结果如图3所示。从图3可知,亮点缺陷沿带钢长度方向通卷或断续出现,上下表面均存在,且带钢两侧较中部分布得更密集。

图3 亮点缺陷的表观形貌Figure 3 Apparent morphology of star light defect

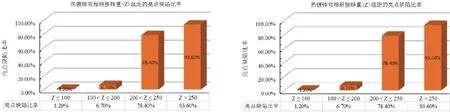

在实际生产中还发现,亮点缺陷与带钢厚度和镀覆量存在一定的关系,具体见图4。由图4可知,亮点缺陷主要出现在带钢厚度大于1.5 mm、锌重大于200 g/m2的厚规格厚镀层带钢产品上,薄规格薄镀层、薄规格厚镀层和厚规格薄镀层产品表面产生亮点缺陷的概率较低。

图4 热镀锌双相钢表面亮点缺陷分布规律Figure 4 Distribution rule of surface star light defects on surface of hot-dip galvanized dual-phase steel

3 热镀锌亮点缺陷微观特征及形成机理分析

3.1 热镀锌亮点缺陷微观特征分析

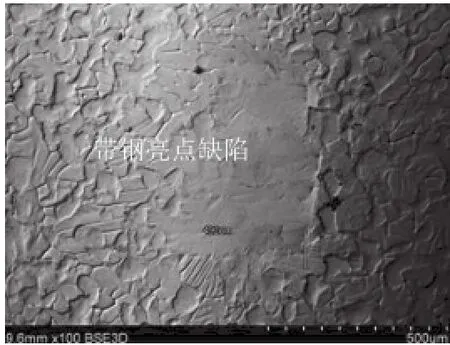

采用Quanta 650扫描电子显微镜(SEM)观察不同程度亮点缺陷处的表面微观结构,结果见图5。由图5可知,带钢亮点位置的锌层较薄,存在明显的凹陷,光整印不明显,且周围存在明显的漏镀缺陷。

图5 热镀锌双相钢表面亮点缺陷微观形貌Figure 5 Microscopic morphology of star light defect on surface of hot-dip galvanized dual-phase steel

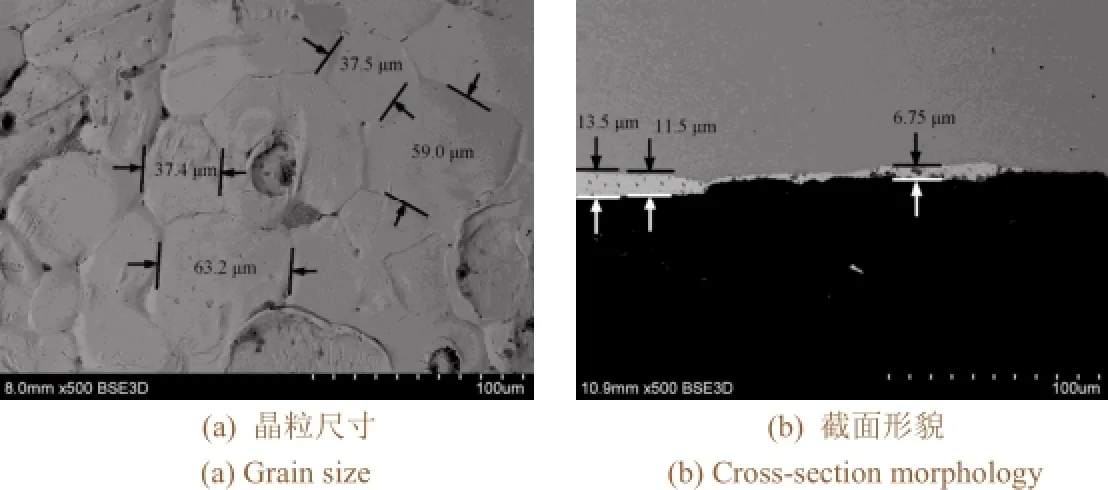

对带钢亮点缺陷处的晶粒尺寸和截面位置进行分析,结果见图6。从图6可知,漏镀集中在晶界处,漏镀处的晶粒尺寸仅为几十微米,远远小于正常位置(约500 µm)。热镀锌双相钢表面亮点缺陷处的锌层明显较薄,仅为正常位置锌层厚度的10%。

图6 热镀锌双相钢表面亮点缺陷处的晶粒尺寸和截面形貌Figure 6 Grain size and cross-sectional morphology of star light defect on surface of hot-dip galvanized dual-phase steel

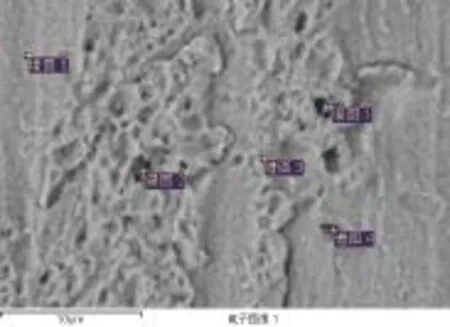

除去锌层后对带钢亮点缺陷位置的基板表面进行观察,发现缺陷处基体表面较粗糙,如图7所示。

图7 亮点缺陷位置基板表面微观形貌Figure 7 Microscopic morphology of substrate surface at star light defect location

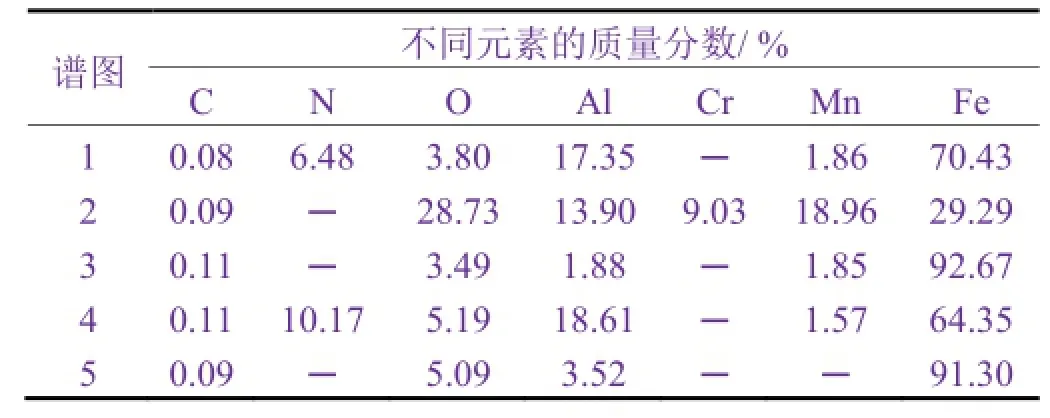

图8和表1示出了对热镀锌双相钢基板表面缺陷位置(图谱2位置)和正常位置处(其他图谱位置)的成分分析结果。由图8和表1可知,缺陷位置基板表面的Mn、Cr等合金元素较正常位置明显偏高,且含有大量O元素,表明缺陷位置发生了合金元素氧化现象,而正常位置处只存在C、N、Al等带钢成分的析出物以及少量合金元素,只是不同位置的分析结果存在一些较小的差异。

图8 基板表面亮点缺陷位置图谱Figure 8 Mapping of substrate surface at star light defect location

表1 亮点缺陷位置元素成分分析Table 1 Elemental composition analysis of defect location

3.2 热镀锌亮点缺陷生成机理分析

3.2.1 亮点缺陷与带钢表面氧化的关系

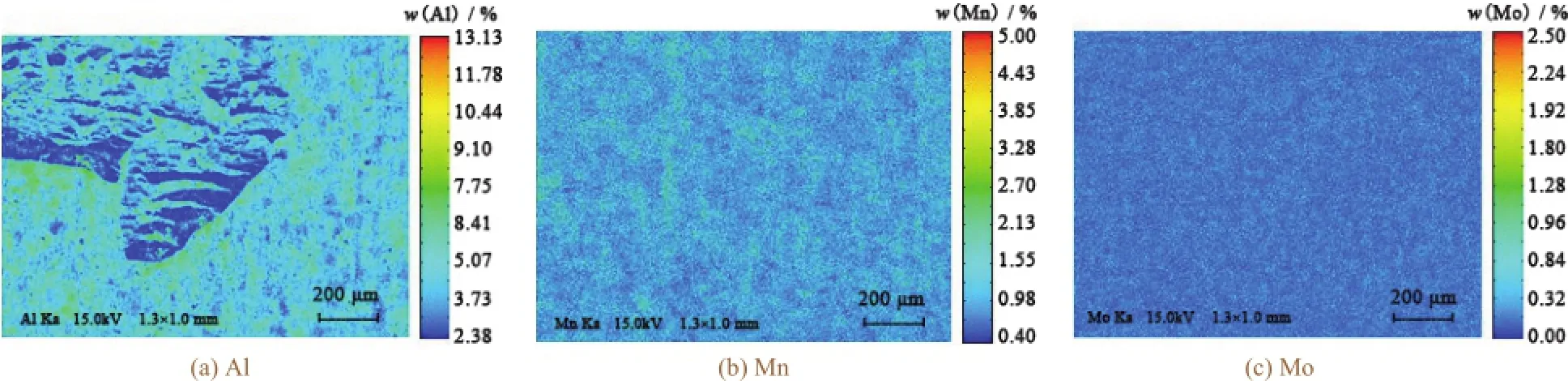

由带钢微观形貌分析结果可知,亮点缺陷区域的锌层较薄甚至漏镀。采用化学法除去亮点缺陷附近的锌层,并采用电子探针对亮点缺陷附近基板各元素分布情况进行分析,结果见图9。从图9可知,亮点缺陷位置的Al含量较低,存在抑制层形成不良的情况,其他元素的分布较均匀。

图9 基板缺陷附近元素分布Figure 9 Element distribution near defect location on the substrate

根据传统热镀锌理论[7],带钢经过退火炉在高温和还原气氛作用下,其表面铁的氧化物被还原而形成活性铁层,活性铁层在进入锌锅后迅速与锌锅内部的铝元素化合形成Fe2Al5抑制层。而Si、Mn、Al、Mo等合金元素在高温及还原性气氛下会在带钢表面富集氧化,影响 Fe2Al5抑制层的形成,从而影响锌液对带钢表面的浸润性,使锌液在气刀喷吹作用下被吹掉,因此对应区域的锌层较薄甚至漏镀。

3.2.2 热镀锌亮点缺陷与过程工艺的关系

在生产过程中发现,只有厚规格厚镀层产品存在亮点缺陷,薄规格厚镀层与厚规格薄镀层均不发生亮点缺陷。因此,将厚规格厚镀层的关键工艺参数进行分析,结果见图10。从图10可知,亮点缺陷卷对应的生产速率很低,均在80 m/min以下;气刀距离明显偏大,达到40 mm,气刀压力在220 mbar左右。

图10 亮点缺陷产生时的气刀距离和气刀压力Figure 10 Distance and pressure of air knife when star light defects generates

4 热镀锌亮点缺陷控制措施

4.1 露点切换调控带钢表面氧化状态

随着炉区露点提高,合金元素在带钢表面的选择性氧化发生从外氧化向内氧化转变的趋势,当退火炉内露点温度提升至−20 °C时,Mn元素开始发生内氧化,因此通过切换露点调控带钢表面氧化状态[8]。在退火炉加热段适当提高露点,在带钢表面形成微氧化,并使合金元素发生内氧化,而在均热段保持低露点,使钢板表面形成的预氧化层被还原,从而在钢板最外层表面形成浸润性良好的还原态铁元素[9],如图11所示。

图11 露点切换调控带钢表面理论氧化状态Figure 11 Control of theoretical surface oxidation state of steel strip by switching dew point

根据以上分析结果,2230镀锌生产线采用增加退火炉区加湿设备实现在炉区不同带钢位置获得不同露点,从而通过露点切换调控带钢表面的氧化状态,进而提高热镀锌带钢表面锌层的可镀性[10]。

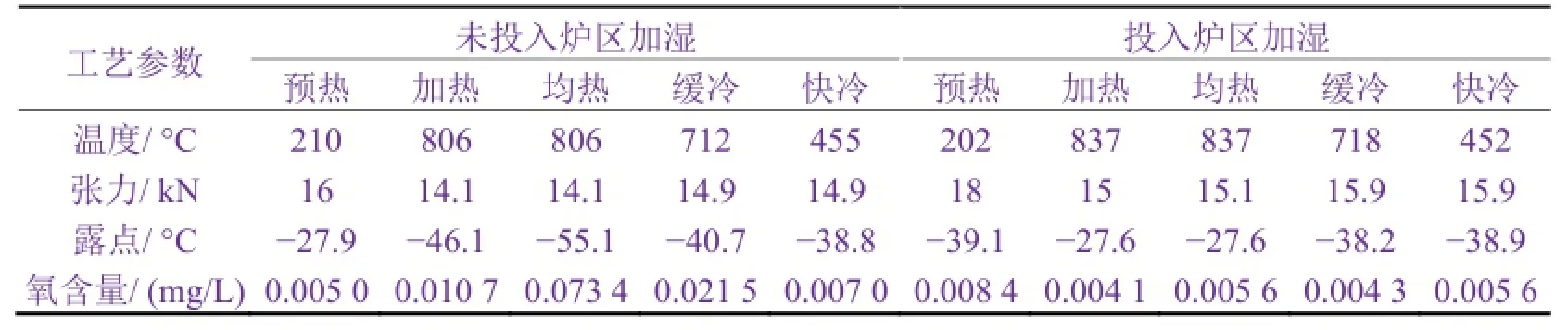

选取带钢厚度为2.0 mm,锌重为300 g/m2的两卷双向钢产品进行对比分析,具体工艺参数如表2所示。由表2可知,采用炉区加湿后,加热段的露点由−46 °C升至−27 °C,均热段的露点由−55 °C升至−27 °C,缓冷段及快冷段的露点变化不明显。

表2 不同炉区加湿状态的工艺参数对比Table 2 Comparison of process parameters at different humidification conditions

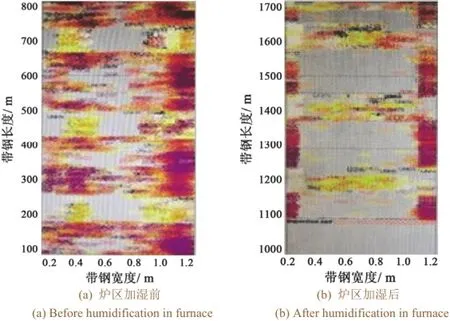

选取不同批次的同钢种同规格产品,对比分析采用炉区加湿前后带钢表面亮点缺陷的分布情况,结果见图12。由图12可知,采用炉区加湿后,部分卷带钢的表面亮点缺陷现象减轻,但仍有部分卷带钢的表面亮点缺陷较为严重。

4.2 带速与气刀工艺参数匹配对亮点缺陷的改善效果

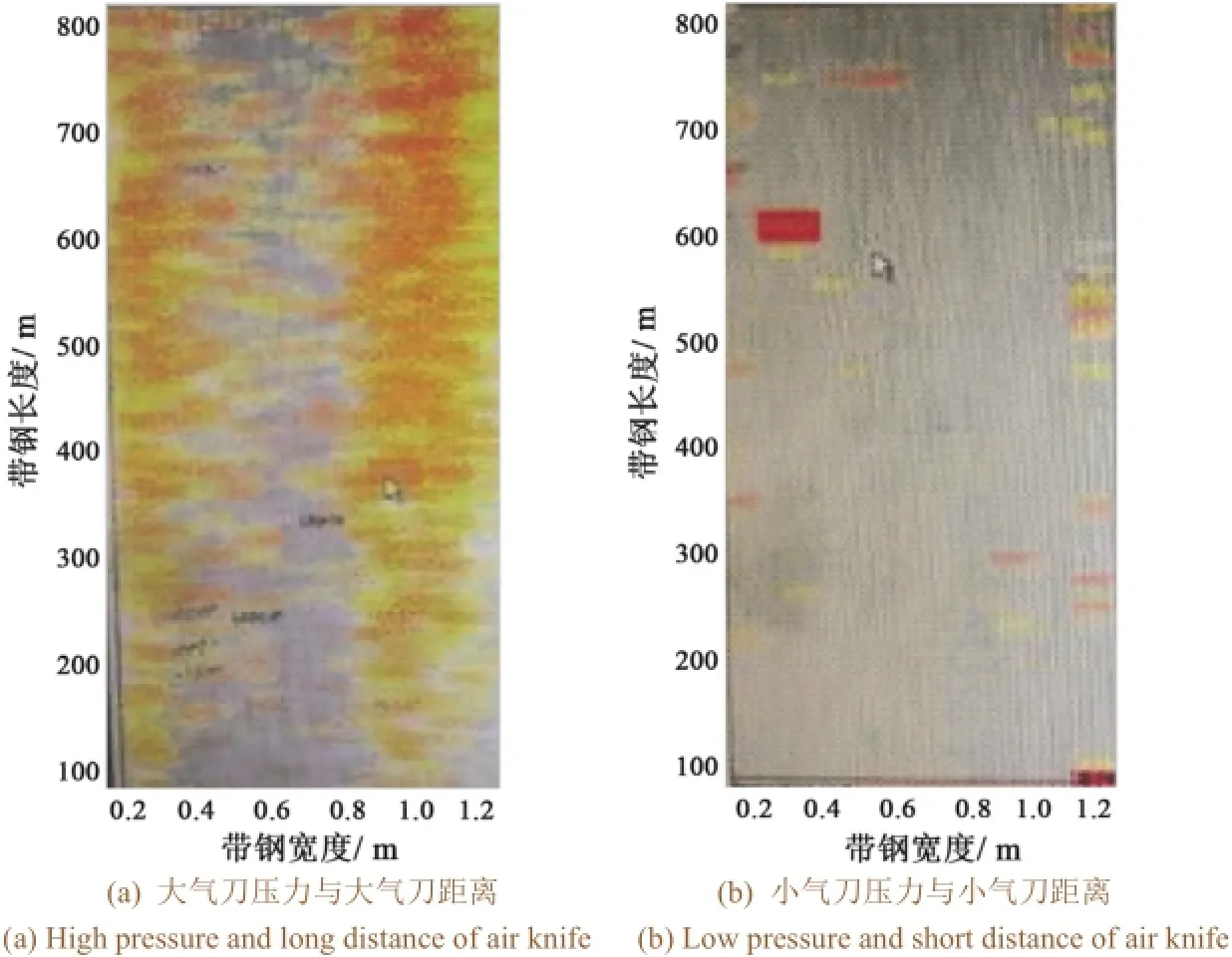

根据现场生产经验,带钢速率低于80 m/min时,为了保证热镀锌带钢表面锌层厚度满足客户的使用要求,可采用大气刀压力(≥200 mbar)配合大气刀距离(≥25 mm)或者小气刀压力(≤150 mbar)配合小气刀距离(≤25 mm)两种气刀工艺参数的控制方式。现场实验研究显示,采用小气刀压力配合小气刀距离的气刀控制方式后,热镀锌双相钢表面的亮点缺陷得到显著改善,效果良好,具体如图13所示。

5 结论

(1) 通过对现场生产情况统计,热镀锌双相钢表面亮点缺陷主要出现在厚规格厚镀层产品上,其他厚度和锌重产品发生亮点缺陷的概率较低。

(2) 通过对亮点缺陷的微观形貌和成分分析可知,缺陷处存在锌层厚度偏薄或者局部漏镀现象,其对应基板位置存在合金元素的氧化物。认为抑制层形成不良是导致亮点缺陷的主要原因。

图12 不同炉区加湿状态带钢的亮点缺陷Figure 12 Star light defect of steel strip at different humidification states in furnace

图13 不同气刀工艺参数下带钢的亮点缺陷Figure 13 Star light defect of steel strip at different process parameters of air knife

(3) 通过调整炉区露点温度,改善炉区加湿状态,提高带钢生产速率以及优化气刀工艺控制等措施,可有效解决亮点缺陷问题。

[1]康永林.汽车轻量化先进高强钢与节能减排[J].钢铁, 2008, 43 (6): 1-7.

[2]黄群飞, 何燕霖, 李麟.高性能双相钢的研究进展[J].热处理技术与装备, 2007, 28 (3): 11-14.

[3]李研, 崔阳, 徐海卫, 等.双相钢热镀锌表面漏镀缺陷分析及对策[J].电镀与涂饰, 2013, 32 (5): 32-34.

[4]潘吉祥, 陈兴润, 王建新.2205双相不锈钢表面起皮缺陷分析[J].世界钢铁, 2013 (3): 54-58.

[5]李远鹏.热镀锌DP780双相钢的选择性氧化行为研究[D].北京: 钢铁研究总院, 2012.

[6]张子亮.连续热镀锌线光整机控制系统研究及改进[D].辽宁: 东北大学, 2009.

[7]许秀飞.钢带热镀锌技术问答[M].北京: 化学工业出版社, 2007.

[8]滕华湘, 李远鹏, 江社明, 等.露点切换对高强双相钢表面选择性氧化行为的影响[J].金属热处理, 2015, 40 (4): 181-184.

[9]冯士杰, 江社明, 李远鹏, 等.退火气氛对中锰合金钢热浸镀锌的影响[J].材料热处理学报, 2014, 35 (增刊): 200-204.

[10]颜飞, 陈莹莹, 邓照军, 等.氧元素对热镀锌双相钢锌层附着力的影响[J].武汉科技大学学报, 2013, 36 (5): 370-374.

[ 编辑:周新莉 ]

Formation mechanism and control of star light defect on the surface of hot-dip galvanized dual-phase steel

REN Xin-yi*, GAO Hui-min, ZHENG Yan-kun, ZHOU Huan, WANG Bao-yong, HUANG Hua-gui

Aiming at the star light defect of dual-phase steel products in 2230 hot-dip galvanizing line, the microstructure composition and apparent morphology of defects on steel strip were analyzed by metallurgical microscope and scanning electron microscope.The results showed that the cause for star light defect is the optional oxidation and enrichment of alloy elements Mn and Mo on the surface of steel strip, which inhibit the formation of Fe2Al5inhibition layer at corresponding positions, resulting in thinner zinc coating or skip plating.The star light defect of hot-dip galvanized dual-phase steel is solved effectively through optimizing the parameters of annealing process, improving the state of humidification and dew point in furnace, as well as matching the running speed with the air knife process.

dual-phase steel; hot-dip galvanizing; star light defect; oxidation; formation mechanism

TQ153.15

A

1004 – 227X (2017) 01 – 0036 – 06

10.19289/j.1004-227x.2017.01.007

2016–08–13

2017–01–02

分段内封闭式高速压电板形仪的研制(51027003);大尺度轴类零件连续纵轧成形技术基础研究(51005197)。

任新意(1982–),男,河北唐山人,博士,工程师,主要从事镀锌过程工艺控制及优化的研究工作。

作者联系方式:(E-mail) xinyiren9986@163.com。