粗化工艺对电解铜箔表面铜粉的影响

胡旭日*,王海振,徐策

(山东金宝电子股份有限公司,山东 招远 265400)

粗化工艺对电解铜箔表面铜粉的影响

胡旭日*,王海振,徐策

(山东金宝电子股份有限公司,山东 招远 265400)

研究了粗化电流密度、添加剂、硫酸含量等因素对电解铜箔表面铜粉和剥离强度的影响。结果表明:当粗化电流密度为30 A/dm2,硫酸含量为120 g/L,镍离子含量为0.5 g/L时,能有效地减少铜箔表面铜粉,保证产品质量的稳定。

电解铜箔;粗化;硫酸;镍离子;电流密度;表面铜粉

First-author’s address:Shandong Jinbao Electronics Co., Ltd., Zhaoyuan 265400, China

电解铜箔表面电化学处理通常分为3步:第1步是粗化,将颗粒状或树枝状的铜沉积在铜箔表面;第2步是固化或封闭,是在第一层粗糙的铜表面再电沉积一层光滑的铜,使其固定在铜箔基体上;第3步是防氧化处理,即电镀锌、镍或铬层,保证铜箔具有一定的常温和高温防氧化性能[1-3]。

其中,粗化对表面铜粉的产生起决定性的作用。为了提高铜箔的剥离强度,满足不同板材的抗剥需求,目前国内多数铜箔厂都通过提高粗化电流密度甚至在极限电流密度下进行粗化。如此虽可以提高铜箔的剥离强度,但同时带来一个严重的问题:粗化电流密度过大,铜箔尖端放电形成树枝状镀层,导致铜箔表面铜镀层结合不牢而易脱落,即产生表面铜粉[4-6]。在铜箔压制形成线路板时,铜粉脱落后若夹杂在基材中,就会出现蚀刻不净和基板污染严重的问题。对于一些高端客户,在压制多层精细线条时容易出现短路的危险,严重影响产品的质量。增大固化电流密度或延长固化时间可以牢固地将树枝状粗化层包裹,降低或消除表面铜粉脱落。但由于设备及成本的限制,很多厂家无法将固化电流密度增大或延长固化时间到较理想的范围。

本文在现有固化工艺的基础上,通过改变粗化工艺中的硫酸含量、电流密度、添加剂等因素来改变不牢固的树枝状结构粗化层,降低铜箔表面铜粉,提高产品质量,使其满足高速发展的微电子技术的要求。

1 实验

1.1 原料

电解铜(质量分数≥99.95 %),浓硫酸(质量分数≥98.0 %),明胶(质量分数≥90.0 %),六水硫酸镍(分析纯),玻璃纤维环氧树脂半固化片(FR-4料),胶带,软水,厚度35 µm的电解铜箔。

1.2 电解铜箔的表面处理工艺流程

为提高电解铜箔的剥离强度和防氧化性能,需要对其毛(M)面和光(S)面进行表面处理。

(1) M面:酸洗→粗化→固化→水洗→黑化→水洗→镀锌→水洗→镀铬→水洗→硅烷偶联剂处理→烘干。

(2) S面:酸洗→水洗→镀锌→水洗→镀铬→水洗→烘干。

1.2.1 酸洗

采用稀硫酸溶液,主要目的是清洗毛箔表面的氧化层,以便后续处理。

1.2.2 粗化

在极限电流密度下增加铜箔M面的活性基点,提高铜箔的剥离强度。具体工艺条件为:硫酸80 ~160 g/L,铜离子5 ~ 20 g/L,明胶0.5 ~ 20 mg/L,镍离子0.1 ~ 1.0 g/L,温度30 ~ 40 °C,电流密度20 ~ 50 A/dm2,时间3 ~ 6 s。

1.2.3 固化

相对于粗化液而言,固化液由低浓度硫酸和高浓度铜组成,不仅能提高铜箔的剥离强度,而且能防止粗化层脱落。

1.2.4 黑化

黑化液由硫酸锌、硫酸镍、焦磷酸钾、硫氰酸钾、黑化剂等物质组成,通过电镀能在铜箔表面形成均匀的黑色镍–锌–硫三元合金镀层,不仅具有良好的蚀刻性能,而且能防止侧蚀。

1.2.5 镀锌

采用碱性硫酸锌体系镀液,主要是保证铜箔S面和M面具有一定的高温防氧化性能。

1.2.6 镀铬

采用碱性三氧化铬体系溶液,不仅能提高铜箔的常温防氧化性能和裂化率,还能延长铜箔的存放时间。

1.2.7 硅烷偶联剂处理

采用一定浓度的KH560偶联剂,主要是提高铜箔的剥离强度,也有助于提高常温防氧化性能。

1.2.8 烘干

采用150 ~ 300 °C的热风将铜箔S面和M面吹干,便于储存。

1.3 电解铜箔的性能检测

1.3.1 表面形貌

采用上海精贤光电科技有限公司的53XB型正置金相显微镜观察试样的金相形貌,采用上海电子光学技术研究所的DXS-10A普及型智能化扫描电子显微镜观察试样的表面微观形貌。

1.3.2 剥离强度

通过郑州大众机械制造有限公司的双层自动电脑控温平板压机,将铜箔试样压制在FR-4料上,压制温度为170 °C,压力为10 ~ 13 MPa,压制时间为100 min,得到覆铜板样品。然后在其光面上覆盖宽为3 mm的印制线路板专用胶带,再将其放入含盐酸–氯化铜溶液的蚀刻机中,10 ~ 15 min后取出,观察蚀刻后的基板上有无残铜,即考察蚀刻性,这是客户普遍使用的检测铜箔表面是否有铜粉的重要依据。再用航天科技集团北京嘉祥高科技开发公司的 BK-2型称重传感器测蚀刻后试样的剥离强度。最后,对检测剥离强度后的试样基板进行观察,若肉眼观察到分离后的基板上有一层铜粉,称之为基板污染,颜色越深,说明铜箔表面铜粉脱落越严重。

2 结果与讨论

2.1 硫酸含量的影响

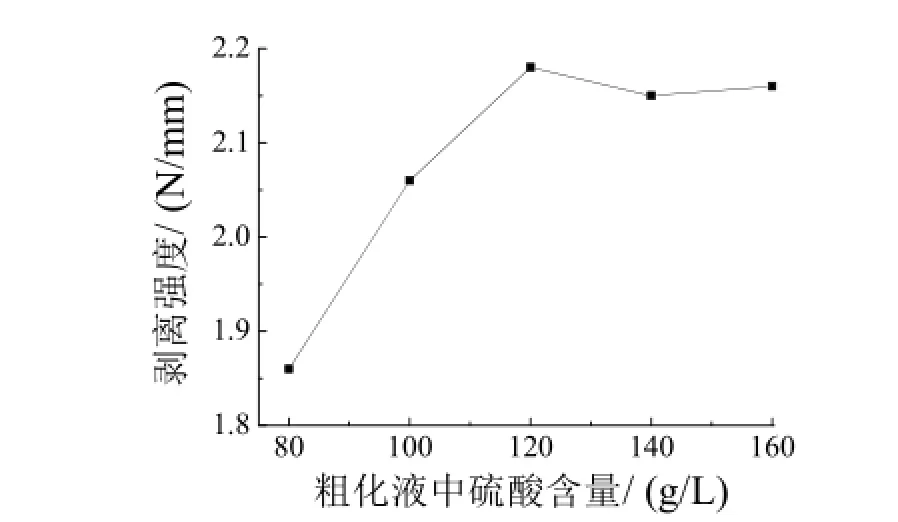

粗化液中的硫酸一方面能细化晶粒,另一方面能提高电流效率并保持系统稳定。硫酸含量过低,镀液导电性差,则电流密度相对下降,易使镀层疏松,增加铜箔表面铜粉脱落的危险。而硫酸浓度过高时,阴极析氢加重,容易形成树枝状生长结构,此种结构在压板过程中就容易嵌在树脂基板中形成残铜,继而增加精细线路短路的危险。同时,高含量的硫酸还会增加对设备的腐蚀。所以,适宜的硫酸含量对铜箔表面铜粉的产生有重要作用[6]。固定粗化液的铜含量为8 g/L,温度为35 °C,电流密度为30 A/dm2,研究粗化液中硫酸含量对铜箔剥离强度的影响,结果见图1。图2为几个典型试样基板污染的金相照片。

图1 粗化液硫酸含量对剥离强度的影响Figure 1 Effect of sulfuric acid content in roughening solution on peel strength

图2 粗化液中硫酸含量不同时所得试样的金相照片(×180)Figure 2 Metallographic photos of the samples treated by roughening solutions with different sulfuric acid contents (×180)

由图 1可知,随粗化液中硫酸含量的增大,铜箔的剥离强度先增大后基本保持不变。当硫酸含量为80 g/L时,铜箔的剥离强度较低,并有少量的基板污染(见图2a)。粗化液中硫酸含量为120 g/L时,剥离强度最高,基板污染较轻(图2b)。继续增大粗化液硫酸含量至160 g/L时,剥离强度变化不大,基板污染也较轻(见图2c)。因此粗化液中硫酸含量控制在120 g/L较理想。

2.2 电流密度的影响

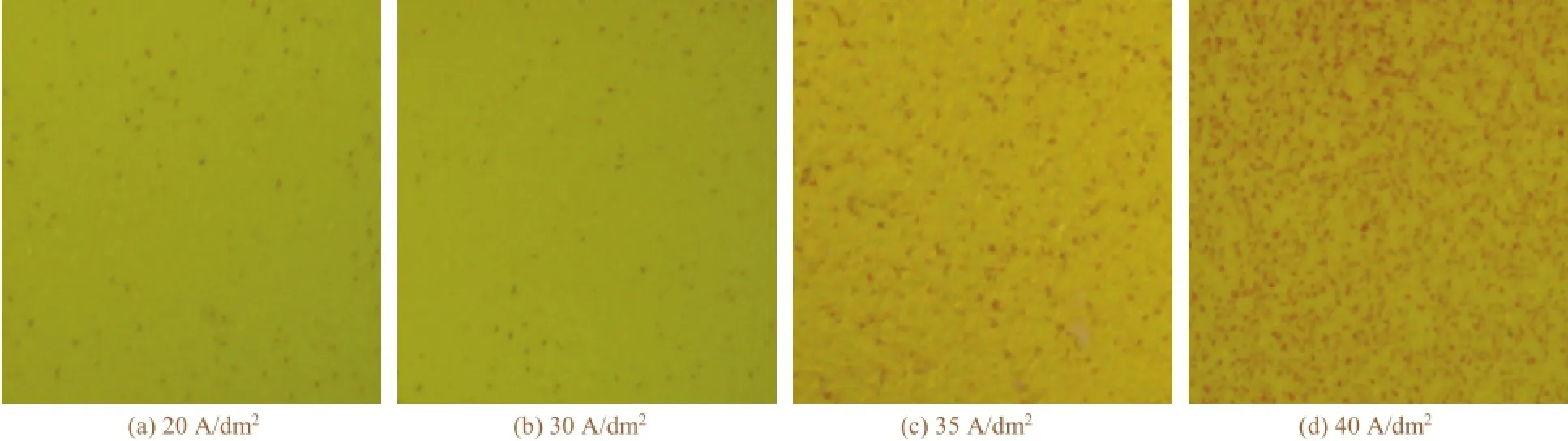

其他工艺条件不变时,随电流密度增大,阴极极化增强,金属晶粒的生成速率大于生长速率,导致晶粒细化。晶粒间结合强度随着电流密度的提高,特别是接近和超过极限电流密度时会变差。粗化过程一般是在接近极限电流密度下进行的,晶粒的生长方向是沿着电力线伸向阴极,这样就会形成树枝状晶结构。树枝状晶过于发达就容易导致脱落[7]。如果电流密度低,镀层就较疏松,不仅容易脱落,铜箔的剥离强度也低。所以,粗化电流密度对铜箔的剥离强度和表面铜粉脱落有至关重要的影响。图3为固定粗化液硫酸含量120 g/L、铜含量8 g/L和温度35 °C不变时,电流密度对铜箔剥离强度的影响,图4为典型试样基板污染的金相照片。从图3和图4可以看到,随电流密度增大,铜箔的剥离强度先升高后降低,基板污染从轻到重变化。当电流密度为30 A/dm2时,铜箔的剥离强度较高,基板污染较轻;继续增加电流密度至35 A/dm2时,剥离强度达到最高值,但从图4c可以看到,基板污染有加重的趋势;当电流密度增大至40 A/dm2时,剥离强度下降,基板污染加重。

图3 粗化电流密度对剥离强度的影响Figure 3 Effect of current density of roughening on peel strength

图4 粗化电流密度不同时所得试样的金相照片(×180)Figure 4 Metallographic photos of samples roughened at different current densities (×180)

图5为不同电流密度下所得粗化试样的SEM照片。从图5可知,随电流密度升高,表面粗化层晶粒变小,如图5c所示,晶粒变小导致晶粒排列不紧密,容易呈树枝状晶生长,加大了表面铜粉脱落的危险,这与图4c对应。此外,通过观察发现所有试样的蚀刻性都较好。综上所述,为了保证较高的剥离强度和较轻的基板污染,应控制粗化电流密度在30 A/dm2左右。

图5 粗化电流密度不同时所得试样的SEM照片(×2 000)Figure 5 SEM images of the samples roughened at different current densities (×2 000)

2.3 镍离子的影响

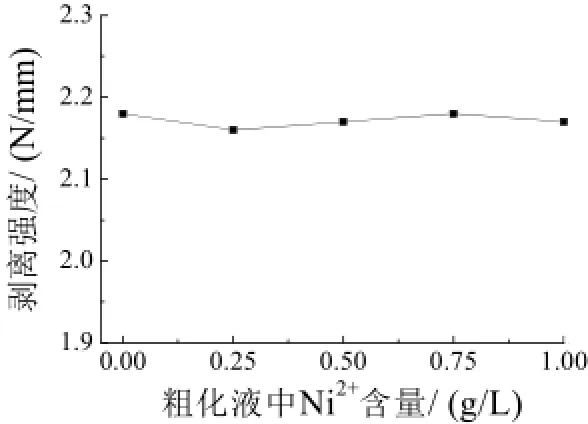

固定铜含量8 g/L、硫酸含量120 g/L不变,在35 °C、30 A/dm2条件下,往粗化液中加入不同量的六水硫酸镍,以研究镍离子对铜箔剥离强度和铜粉情况的影响,结果见图6和图7。

图6 粗化液镍离子含量对剥离强度的影响Figure 6 Effect of nickel ion content in roughening solution on peel strength

图7 粗化液中镍离子含量不同时所得试样的金相照片(×180)Figure 7 Metallographic photos of the samples treated by roughening solutions with different nickel ion contents (×180)

从图6可以看到,随镍离子含量增大,铜箔的剥离强度基本不变。从图7可以看到,随着镍离子从无到有,铜箔压板后的基板污染减轻。原因应该是镍离子与铜离子共沉积,形成更多的活性基点,抑制了过于发达的树枝状晶的生成,提高了晶粒间的结合强度[7],所以表面铜粉减少。当镍含量为0.5 g/L和1.0 g/L时,基板表面基本无铜粉污染,在宏观上基本看不到有颜色。因此选择镍离子含量为0.5 g/L。

3 结论

(1) 合适的硫酸含量不仅能保持铜箔粗化液的稳定和较高的电流效率,而且能够使粗化形成的铜结晶致密,抑制树枝状晶的生长,减少铜箔表面铜粉。当硫酸含量为120 g/L时,所得铜箔的剥离强度较高,且表面铜粉较少。

(2) 粗化电流密度对铜箔剥离强度和表面铜粉影响较大,电流密度过高或过低时铜箔的剥离强度都较低。粗化电流密度为30 A/dm2时,铜箔的剥离强度较高,表面铜粉较少。

(3) 镍添加剂对铜箔剥离强度的影响不大,但对铜箔表面铜粉的生成有重要影响。当镍离子含量为0.5 g/L时,铜箔表面基本无铜粉,满足高端CCL(铜箔基板)和PCB(印制线路板)客户的需求。

[1]杨培霞, 安茂忠, 胡旭日, 等.印制板用电解铜箔后处理工艺的研究[J].电镀与涂饰, 2005, 24 (8): 42-45.

[2]徐树民, 杨祥魁, 刘建广, 等.挠性印制电路板用超低轮廓铜箔的表面处理工艺[J].电镀与涂饰, 2011, 30 (7): 28-33.

[3]杨祥魁, 胡旭日, 郑小伟.高精电解铜箔环保型表面处理工艺研究[J].电镀与涂饰, 2008, 27 (3): 29-32.

[4]张世超, 石伟玉, 白致铭.铜箔表面粗化工艺的研究[J].电镀与精饰, 2005, 27 (5): 1-3.

[5]易光斌, 何田, 杨湘杰, 等.电解铜箔添加剂配方优化[J].电镀与涂饰, 2010, 29 (11): 26-28.

[6]张世超, 石伟玉, 白致铭.铜箔表面粗化工艺的研究[J].电镀与精饰, 2005, 27 (5): 1-3.

[7]金荣涛.电解铜箔生产[M].长沙: 中南大学出版社, 2010: 12.

[ 编辑:周新莉 ]

Effect of roughening process on surface copper powder of electrolytic copper foil

HU Xu-ri*, WANG Hai-zhen, XU Ce

The effects of roughening process factors including current density, additive content and sulfuric acid content on the surface copper powder and peel strength of electrolytic copper foil were studied.The results showed that the surface copper powder can be decreased effectively when roughening with sulfuric acid 120 g/L and nickel ions 0.5 g/L at a current density of 30 A/dm2, stabilizing the product quality.

electrolytic copper foil; roughening; sulfuric acid; nickel ion; current density; surface copper powder

TQ153.2

A

1004 – 227X (2017) 01 – 0031 – 05

10.19289/j.1004-227x.2017.01.006

2016–11–18

2017–01–02

胡旭日(1980–),山东招远人,工程师,现担任山东金宝电子股份有限公司铜箔三厂厂长,从事铜箔技术研究16年。

作者联系方式:(E-mail) huxuri1980@163.com。