汽车驱动桥多轴道路模拟试验装置设计研究*

邹喜红,周玉军,袁冬梅,王耀伟

(重庆理工大学 汽车零部件制造及检测技术教育部重点实验室,重庆 400054)

汽车驱动桥多轴道路模拟试验装置设计研究*

邹喜红,周玉军,袁冬梅,王耀伟

(重庆理工大学 汽车零部件制造及检测技术教育部重点实验室,重庆 400054)

驱动桥作为汽车最为重要的零部件之一,其可靠性对整车的可靠性有着至关重要的影响。文章在分析驱动桥在实际道路上行驶时所受到的载荷及约束的基础上,结合某车桥厂商的驱动桥总成,利用MTS公司液压伺服作动器和控制系统,设计了一套驱动桥多轴道路模拟试验装置,对试验装置的导轨组件、主减速器和半轴的夹具等关键零部件进行了详细设计,利用UG建立试验台架的三维模型,并利用有限元软件hyperworks对重要构件进行了强度分析和模态分析,利用多体动力学软件ADAMS对系统进行了运动可行性分析,研究显示该装置具有较好的稳定性和可靠性,可以较好模拟了驱动桥的约束和所受载荷情况,从而为汽车驱动桥试验提供一套实用有效的装置。

驱动桥;多轴道路模拟;远程参数控制;试验装置

0 引言

车辆在行驶过程中所遇到的道路环境是千变万化的,不仅承受来自于路面和车架之间的铅垂力(簧载质量的作用力和车轮的支撑反力),而且要承受纵向力(如驱动力和制动力)及横向力(如当转弯、侧滑及在横向坡道上行驶时所产生的横向力),以及来自路面的冲击载荷和由于车身振动带来的附加动载荷,所以驱动桥服役环境极其恶劣,其可靠性直接影响着整车的可靠性[1]。相关研究表明,驱动桥最主要的失效形式是疲劳破坏,因此对驱动桥进行疲劳强度以及可靠性试验的相关研究是非常必要的[2]。文献[3]设计了一种4m直径的重型汽车大转鼓道路模拟试验台,该方法通过在大转鼓表明安装高程凸块模拟低级等级路面的不平特征,利用油气悬架产生垂直运动模拟驱动桥受到的垂直的载荷[3]。文献[4]利用电液伺服系统设计了驱动桥弯曲疲劳试验台,该方法按照幅值为轴荷的2.5倍频率为5Hz的正弦信号进行加载的驱动桥试验台[4]。文献[5]通过在驱动桥桥壳的两板簧座处施加幅值为轴荷的2.5倍的恒幅值载荷研究了驱动桥寿命[5]。通过研究目前驱动桥试验的相关文献发现,驱动桥试验主要是采用施加单轴的脉动、正弦力的方式,与驱动桥在实际路况所受的多轴动态应力不相符,容易造成过试验和欠试验。因此对汽车驱动桥进行多轴道路模拟试验的研究是有必要的,本文设计了驱动桥多轴道路模拟试验系统,详细设计了试验台架的关键零部件,并对系统关键零部件进行了仿真分析,从而为驱动桥台架试验提供了一种新思路。

1 RPC道路模拟试验及其基本理论

道路模拟试验就是在实验室内复现车辆及其相关零部件在实际道路上所受到的载荷,进而进行相关部件的耐久性及可靠性试验。1974年,美国的MTS公司研制成功RPC道路模拟试验技术,这是世界上最为先进的道路模拟试验技术[6]。

RPC模拟迭代的基本原理是以汽车在实际路面上行驶时实测的载荷信号作为模拟试验的期望响应信号,该目标信号在台架试验台上经过RPC软件迭代计算处理之后,可以形成一个作动器驱动信号供模拟试验用,经过调节、放大后利用伺服控制阀控制作动器的运动,同时作动器通过力传感器和位移传感器将反馈的信号进行比较和控制,构成一个闭环PIDF控制回路,以实现目标波形再现控制[7]。其主要步骤为:

(1)首先运用RPC软件生成宽带数字白噪声力信号a1(t)和位移信号a2(t)分别作为水平作动器和垂直作动器的输入,同时采集回收两个迭代测点响应信号b1(t)和b2(t),根据式(1)求解系统的频响函数H(f):

(1)

SAB(f)为输入与输出的互功率谱;SAA(f)为输入的自功率谱。

用编辑好的目标响应信号和测量的系统频响函数逆矩阵H-1(f),按公式(2)、公式(3)求取初始激励。

A(0)(f)=H-1(f)B(d)(f)

(2)

a(0)(t)=IFFT[A(0)(f)]

(3)

H-1(f)为H(f)的逆矩阵,B(d)(f)为期望响应信号b(d)(t)的傅里叶变换;a(0)(t)为初始驱动信号,A(0)(f)为初始驱动信号a(0)(t)的傅里叶变换。

(2)以初始驱动信号为输入,同时采集各输出的响应信号,用式(4)~式(7)计算期望响应信号与实际输出的响应信号之间的时域误差和频域误差,以及平均误差,用式(8)、式(9)计算误差对应的输入信号修正量:

et(t)=b(d)(t)-b(0)(t)

(4)

Ef(f)=B(d)(f)-B(0)(f)

(5)

ef(t)=IFFT[Ef(f)]

(6)

e(t)=0.5et(t)+0.5ef(t)

(7)

Ae(f)=H-1(f)E(f)

(8)

ae(t)=IFFT[Ae(f)]

(9)

b(0)(t)为初始驱动信号输入下系统的输出;et(t)为时域误差响应信号。

(3)根据得到的响应误差对应的输入信号对系统输入进行修正,得到的修正输入信号为:

a(1)(t)=a(0)(t)+δ·ae(t)

(10)

式中:δ为衰减系数。以修正输入信号a(1)(t)作为输入,不断重复前面的过程进行模拟迭代,当误差小于10%时,记录最终输入信号,建立驱动信号文件。

2 总体方案设计

2.1 受力分析

驱动桥总成是悬置的基体,其结构受力图见图1所示,板簧座承受着车身、人和物的重量,水平方向承受着惯性力以及路面冲击力[8],要能真实复现驱动桥在实际路面上的受力情况,必须采用多轴激励的方式。

1、2.板簧座处受力 3、4.法兰盘处受力图1 驱动桥受力分析图

2.2 加载点的选择

驱动桥所受的载荷主要来源于:①乘员、货物及车身等簧载质量由于自身重力及惯性力引起的垂直方向的载荷;②汽车由于加减速产生的水平方向的惯性力以及由于路面不平产生水平方向的载荷。垂直方向加载位置分别位于两个板簧座模拟车身动态应力。水平方向加载位置选择的是主减速器传动轴法兰,模拟水平方向冲击力。

2.3 约束点的选择

约束点的主要作用是固定安装驱动桥总成,在保证一定的刚度强度的前提下,使整个试验台架不发生运动干涉,从而使整个试验对象按照一定的轨迹进行往复运动。所选的约束点还需和驱动桥在实际道路上运动约束一致,因此驱动桥的左右两端通过半轴的法兰盘固定到设计好的支座上,而支座通过螺栓和带有沟槽结构的底板相连接。而驱动桥另外一个约束则由设计好的二号连接板与差速器半轴的法兰盘提供,二号连接板通过螺栓组与导轨组件上的滑块相连接。

利用大型三维建模软件完成试验台架各个关键零部件建立,并且按照各自的装配关系进行模型装配,其中龙门架、水平作动器和驱动桥两端的支座与带有T型沟槽的安装基座通过螺栓固定,作动器与龙门架铰链,结合实验室现有的试验条件以及加载点和约束点的选择情况,试验系统的整体方案布置见图2。

1.安装基座 2.水平作动器后支座 3.水平作动器 4.导轨 5.滑块 6.主减速器半轴安装支座 7.差速器半轴安装支座 8.龙门架 9.垂直作动器及龙门架 10驱动桥总成

图2 试验装置的三维模型

2.4 试验台基本工作原理

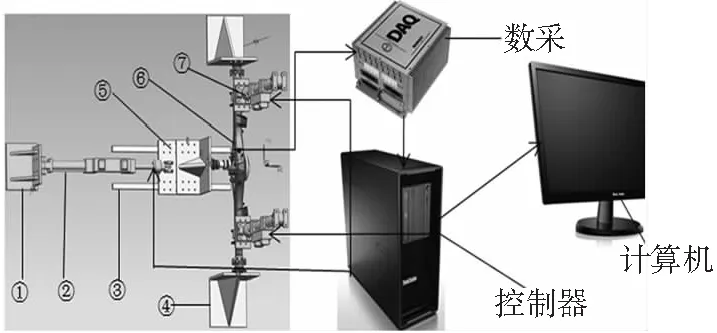

该试验系统采用的多轴向多激励的方式,其基本原理是:给水平作动器1、和两个垂直作动器7施加初始驱动信号,同时相应的载荷信号传递路线如图3中箭头所示:传感器—数采—控制器—计算器,电脑将反馈回的信号和在实际路面上采集得的期望响应信号进行比较,通过远程参数控制(RPC)技术,来不断修正初始驱动信号,最终使得传感器采集回的信号与期望响应信号在允许误差内,从而得到各个作动器的最终的驱动信号。

1.后支座 2.水平MTS 液压作动器 3.导轨 4.半轴法兰盘支座5.滑块组 6.传感器 7.垂直MTS液压作动器

图3 试验装置原理示意图

3 关键零部件设计

道路模拟试验关键零部件的设计对整个装置的性能有着至关重要的重要,因此对这些部件要进行重点设计。首先在尺寸上要尽量保证驱动桥在台架上高度与实车一致,同时也要考虑各个部件之间运动关系防止耦合,尽量解耦防止运动干涉,其次是保证各个连接件要有较大刚度强度,最后要保证系统的关键零部件的固有频率远离激励频率段,避免共振造成系统失稳。试验台架关键零部件设计,主要是指工装夹具的设计及设备的选型,主要包括:①作动器选型 ②导轨设计选型 ③工装夹具设计3个部分。

3.1 作动器选型

表1为实验室购买的MTS液压伺服作动器型号和相关参数,由于驱动桥所受水平轴向冲击不大,而垂直轴向冲击较大。综合考虑,水平作动器选择244.12系列,垂直作动器选择244.21系列,其三维图形如图4、图5所示。

图4 垂直作动器 图5 水平作动器

型号/系列稳定动态力额定值冲程长度额定流量重量最小长度杆直径224.12A/B25kN250mm340升/分30kg852mm44.5mm224.21A/B50kN250mm340升/分52.6kg850mm69.9mm

3.2 导轨设计选型

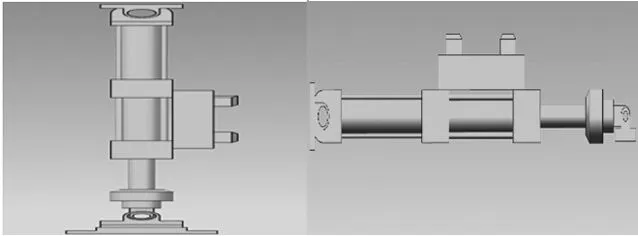

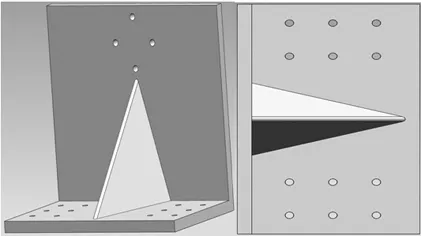

导轨组件主要用来保证水平作动器能够沿着一个固定的运动轨迹对驱动桥水平往复加载,模拟车辆在加速、制动受到的惯性力以及由于路面不平引起的冲击力,从而实现车驱动桥的水平运动自由度及受载。在充分的考虑了使用条件、可靠性、负载能力、加载频率、导轨运行速度等因素,本文设计选用直线工字截面滑块导轨以满足试验需求,导轨组件由导轨和滑块组成,如图6所示。

图6 导轨组件

3.3 工装夹具设计

3.3.1 水平作动器支座设计

水平作动器支座要承受较大的水平方向的力,因此为了保证足够的刚强度,底板为的钢板通过型号为M24的螺栓组与基座的T型槽相连,侧板钢板通过型号为M12的螺栓组与水平作动器相连,侧板后用两处加强筋进行加固,设计图如图7所示。

图7 水平作动器安装底座

3.3.2 主减速器传动轴连接板设计

该部件用来连接主减速器传动轴的法兰盘和滑块,实现将水平作动器的水平冲击力顺利传递到驱动桥,为了保证足够的强度,用12个型号为M12的螺栓组与滑块固定,可以承受较大的剪应力,同时侧板通过4个M12的螺栓组合法兰盘相连,可以承受充足的轴向拉应力,同时底板和侧板用加强筋加固,具体结构如图8所示。

图8 主减速器传动轴前支座

3.3.3 差速器半轴支座设计

支座要承受来自于作动器对车桥板簧处垂直方向的加载,所受动载较大,为了保证可靠性,底座为足够厚度的钢板,通过螺栓与基座固定,侧面通过螺栓组与法兰盘连接,侧板与底板之间同样用加强筋进行稳固,设计图如图9所示。

图9 半轴支座

4 试验台架方案可行性分析

完成试验系统的方案设计以后,需要对设计方案进行可行性验证,以指导试验台架的优化设计。试验台架可行性分析主要考虑关键夹具的稳定性和强度分析,即在保证足够强度的同时,避免系统的共振,同时保证系统在运动学上的可行性。

4.1 系统稳定性分析

为了保证系统具有好的稳定性,就要保证各个夹具的固有频率远离作动器的激励频率,防止系统产生共振而失稳。本试验夹具构件多采用力学性能良好的45号钢板加工而成,相关性能参数如表2所示。

表2 45钢相关性能参数

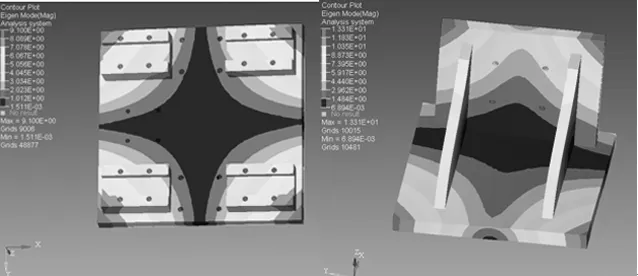

结合相关实践经验,所设计的夹具一阶固有频率应避开0~50Hz的道路载荷激励频带,以避免夹具共振失效[9-10]。将建好的各个夹具的三维模型导入有限元分析软件Hypermesh中进行模型的预处理和网格划分,利用求解器RADIOSS求解相应的模态,由于结构的前六阶模态为刚性模态,故结构件的模态应从第七阶开始计算固有频率。图10各个结构件第7阶的模态振型。表3为相应振型所对应的固有频率,其中一阶固有频率最小的是半轴支座,为245Hz,远高于道路载荷激励频率的100Hz,可有效规避共振失效,故该试验系统是稳定的。

(a)滑块 (b)水平作动器后支座

(c)主减后支座 (d)半轴支座图10 构件的模态振型

构件滑块基座连接板1连接板2频率5.91E+026.41E+024.58E+022.45E+02

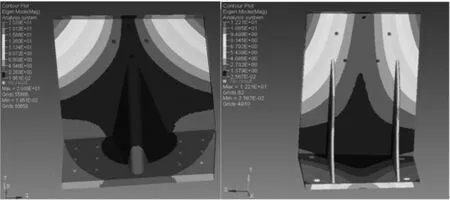

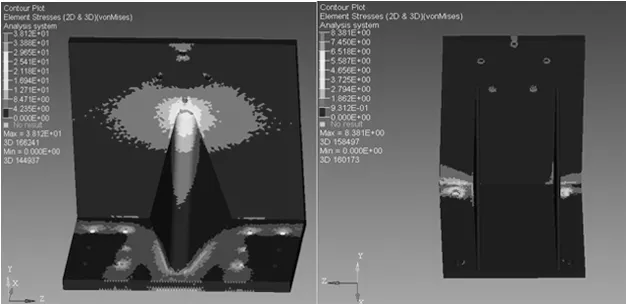

4.2 系统强度分析

为了保证系统运行可靠,除了避免共振,还必须保证各个关键零部件具有足够的强度,载荷由作动器-板簧座-左右车轮两端及前端的法兰盘-螺栓-相应的装夹部件,依据圣维南原理,应将各个构件上的静力分布负载用等效集中载荷来替换。按照某企业推荐试验标准,将在板簧处施加垂直满载轴荷的2.5倍,水平载荷为2.5倍,由于该型车的满载垂直轴荷为13000N,水平载荷为4000N,对建立的试验系统关键零部件添加相关的载荷和约束信息,利用RADIOSS软件求解结果如下图11为对应构件的强度分析结果,结果显示载荷在连接板2加强筋与侧板的连接处引起了较大的应力集中,应力值为38.12MP,最大应力值远远低于材料的屈服强度335MP,要较大富余。

(a)滑块 (b)水平作动器后支座

(c)主减后支座 (d)半轴支座图11 构件的静强度分析

4.3 系统动力学分析

将试验台架的三维模型导入ADAMS中定义材料属性添加了相关约束建立了其多刚体动力学模型,将桥壳的模态中性文件导入ADAMS得到了试验台架得刚柔耦合模型见图12。

图12 台架刚柔耦合模型

由于驱动桥的两端及前端固定,驱动桥桥壳不能有较大的变形,所以垂直作动器和水平作动器都采用力控制,分别添加简单力信号仿真,检查试验台架有无仿真失效。添加的驱动信号及其参数如表4所示。由于驱动桥在垂直方向受力远大于水平方向的受力,因此采用不同的幅值加载,驱动信号频率为50Hz,用以验证加载频率特性要求。

表4 仿真信号

仿真设置作动器活塞杆顶端与支座铰接点。

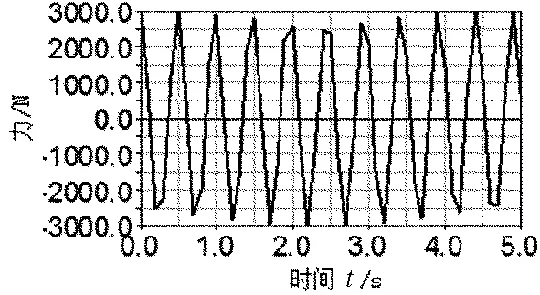

设置测量Marker点,时间为5s,仿真步数为50;图13和图14为对应简单驱动信号测点虚拟仿真结果。

图13 水平作动器测点信号

图14 垂直作动器测点信号

仿真结果表明,试验台架刚柔耦合动力学仿真分析模型在给定信号的驱动下,能够按照给定驱动信号进行运动,且运行轨迹良好,无任何运动耦合或干涉失效,表明所设计的驱动桥试验台架方案是可行的。

5 结论

本文通过分析驱动桥在实际路面上的受力情况,确定了约束和加载方案,设计了基于MTS液压系统和RPC技术的驱动桥多轴道路模拟试验装置,并利用三维软件完成了关键零部件及试验台架系统模型的建立,通过对关键运动部件的模态分析和强度分析保证了系统的稳定性和可靠性,对试验系统进行基于力控制的多刚体动力学分析,表明该装置是可行的,为驱动桥可靠性试验提供了一套有效的试验装置。

[1] 郭年程,史文库,刘文军,等. 驱动桥的整体有限元动态模拟[J]. 西安交通大学学报, 2012,46(9): 91-95.

[2] 高银峰,吴斌,宋博. 汽车驱动桥壳台架试验仿真及验证[J]. 汽车实用技术,2010(4): 47-52.

[3] 吴跃成,周晓军,吴瑞明,等. 基于随机变幅动载的驱动桥道路模拟试验研究[J]. 中国机械工程,2004,15(4): 362-364.

[4] 谢峰,张婷. 驱动桥桥壳疲劳寿命预测与试验[J]. 机械设计与制造,2010(10): 186-189.

[5] 朱茂桃,奚润,李伟. 某轻型汽车后桥壳体疲劳寿命分析[J]. 汽车技术,2009(1): 34-37.

[6] 耿永生. 整车道路模拟试验控制技术[J]. 自动化应用,2011(3): 28-31.

[7] 邹喜红,袁冬梅,石晓辉. 轿车AMT执行机构室内振动疲劳试验方法[J]. 振动与冲击, 2013, 32(17): 161-164.[8] 王俊翔,袁晓磊,杨斌. 驱动桥壳的受力试验分析[J]. 汽车零部件,2014(12): 43-45.

[9] Ma T F, Wang K S. Structural Strength and Modal Analysis of Heavy Truck Driving Axle Housing[J]. Applied Mechanics and Materials, 2014, 556-562: 1119-1122.

[10] 刘念聪,谢进,杨勇,等. 基于刚柔耦合的数控进给工作台动态特性分析[J]. 组合机床与自动化加工技术,2015(12): 12-14.

(编辑 李秀敏)

Design and Study of Multi Axle Road Simulation Test Apparatus for Automobile Driving Axle

ZOU Xi-hong,ZHOU Yu-jun,YUAN Dong-mei,WANG Yao-wei

(Key Laboratory of Manufacture and Test Techniques for Automobile Parts,Ministry of Education ,Chongqing University of Technology,Chongqing 400054,China)

As one of the most important parts of automobile, the reliability of the drive axle has a great effect on the vehicle. stress analysis was done based on the practical road condition in this paper, Then a test apparatus for driving axle was designed based on MTS hydraulic servo actuator and control system, a detailed design for the critical parts was provided . the three-dimensional model of the test bench was done by UG, the strength analysis and modal analysis were done by HyperWorks,feasibility analysis of test bench was done by ADAMS. The simulation results show that the device could simulate the constraints and loads of driving axle in Actual pavement, finally a set of practical and effective device for Driving axle was provided.

driving axle;road simulation; remote parameter control;test apparatus

1001-2265(2017)01-0123-04

10.13462/j.cnki.mmtamt.2017.01.034

2016-09-13;

2016-10-11

国家自然科学基金( 51205432);国家科技支撑计划( 2012BAH32F01);重庆市教育委员会科学技术研究项目(KJ1400931)

邹喜红(1976—),男,重庆垫江人,重庆理工大学教授,工学博士,研究方向为车辆及其零部件道路模拟试验技术,(E-mail)18725985200@163.com;通讯作者:周玉军(1989—),男,重庆江津人,重庆理工大学硕士研究生,研究方向为汽车测试及其CAE技术,(E-mail)xujunchao520jun@163.com。

TH122;TG506

A