连续油管注入头夹块力学分析及结构优化

张东阳,张 聪,胡志伟,胡景晨

(1.安徽省天然气开发股份有限公司,合肥230051;2.奥瑞拓能源科技股份有限公司,河北 廊坊065000)

主题研究

连续油管注入头夹块力学分析及结构优化

张东阳1,张 聪2,胡志伟1,胡景晨1

(1.安徽省天然气开发股份有限公司,合肥230051;2.奥瑞拓能源科技股份有限公司,河北 廊坊065000)

基于弹性力学理论,提出了一种组合材料的连续油管注入头夹块结构。利用ABAQUS对比分析了常规和组合材料夹块在相同条件下的接触压力分布规律,并对组合材料夹块结构的端面倒圆角半径、环向倒圆角半径进行了优选。分析表明:组合材料夹块结构更加有效地将夹持力传递给连续油管,使得连续油管的接触压力提高且分布均匀,有效地提高了夹持的可靠性。

连续油管;注入头;夹块;有限元分析;接触压力

随着连续油管作业技术的不断完善和发展,已被广泛地应用于石油工程领域[1]。与常规钻杆作业比较,连续油管作业技术可以大量节省钻杆上扣作业的时间和费用,不需要压井操作。在起下连续油管时可以不停歇地泵入循环液体,降低对地层的污染程度。目前,国产的连续油管作业装备在关键技术方面仍处于研究阶段,在设计装配、加工工艺等环节存在不少的问题,特别是复杂环境、恶劣工况下的装备适应性、产品的耐用程度还不够高[2-4]。

作为连续油管作业装备最为重要组成之一的注入头,其结构合理性直接影响着连续油管作业装备的性能发挥与使用寿命。注入头正常工作时,其夹持装置将直接夹紧连续油管,并均匀控制其提升和下注速度[5]。注入头在现场使用过程中,夹块结构设计不合理将会导致连续油管挤压变形较大,或者夹块与连续油管间发生相对滑动,造成夹持可靠性降低,严重影响了连续油管的使用寿命[6-7]。为了进一步提高夹块夹持连续油管的可靠性,提出了一种组合材料夹块结构。

1 组合材料夹块夹持连续油管的力学理论

基于弹性力学理论,两个不同弹性体相互接触,夹块夹持连续油管可看做是压力隧洞问题,并根据圣维南原理近似地得到连续油管在不同弹性体材料夹持下的径向应力σp、环向应力σφ表达式[8],如下:

(1)

(2)

(3)

由式(3)可知,当r=b时,

(4)

式中:a为连续油管的内径;b为连续油管外径;r为油管外径;p为钻井液压力;E′、μ′为夹块材料的弹性模量、泊松比;E、μ为连续油管材料的弹性模量、泊松比;n为比值常数。

由上述公式可知,σp随着n值的增大而增加,当连续油管μ、E取一定值后,假设材料的μ′保持不变,随着弹性体材料弹性模量的增大,σp应力值也增大,对应的接触压力值增加,增大了夹块对连续油管的静摩擦力,提高了夹持面间的夹持可靠性。基于上述理论公式分析,提出了一种组合材料夹块结构,以期为夹块结构设计与优化提供理论指导。

2 常规型和组合材料型夹块夹持有限元分析

2.1 有限元建模

连续作业时,连续油管、夹块及受到的载荷均为轴对称分布,故取过对称轴线的剖面建立1/4三维实体有限元模型,如图1所示。

常规型结构的夹块、连续油管都为均一的弹性材料,弹性模量E=206 000 MPa,泊松比μ=0.3,选择C3D8R八节点线性减缩积分单元进行网格划分,连续油管的网格大小为1 mm,夹块网格单元大小为2 mm。组合材料型夹块结构采用低硬度环块、高硬度环块与夹块基体相结合组成,选择C3D8R八节点线性减缩积分单元进行网格划分,高硬度环块接触内圆面的网格大小设置为2 mm。根据金属材料性能表,组合材料型夹块结构的基本参数如表1所示。

a 常规型

b 组合材料型

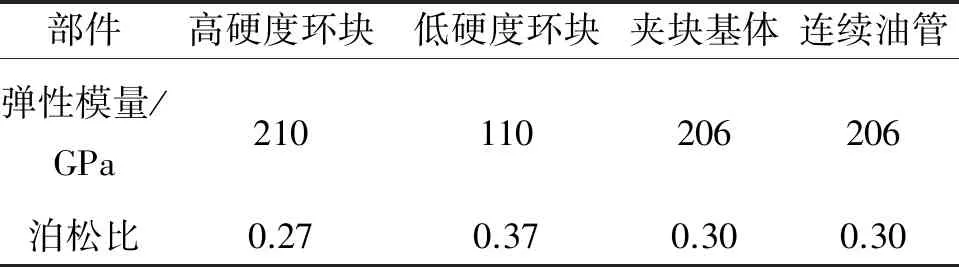

部件高硬度环块低硬度环块夹块基体连续油管弹性模量/GPa210110206206泊松比0.270.370.300.30

载荷和边界条件:纸面内侧管壁施加x方向的位移约束,纸面外侧施加y方向的位移约束,油管最下端部设置z向固定约束。定义夹块与连续油管的摩擦因数为0.2,连续油管上部施加轴向载荷、内壁受到了钻井液压力及夹紧压力。

2.2 常规型和组合材料型夹块夹持性能对比

2.2.1 接触压力

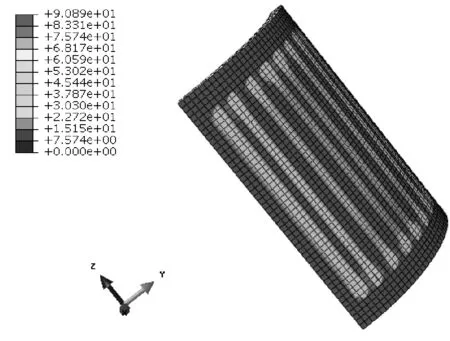

夹块与连续油管的接触压力、接触应力大小反映了夹块的夹持性能。对常规型和组合材料型夹块与连续油管的接触性能进行对比分析,得到两者的接触处压力云图,如图2所示。

a 常规型

b 组合材料型

由图2可知,组合材料型夹块夹持连续油管的最大接触压力为90.089 MPa,与常规型夹持相比,连续油管的最大接触压力增大了14.9%,接触压力增加使得夹持连续油管的正压力增大,提高了夹持静摩擦力,表明组合材料夹块结构的夹持可靠性得到提高。采用组合材料方式的夹块对连续油管表面的接触压力分布比常规夹块更加地均匀。常规夹块靠近夹持中段接触面上的接触压力小于组合材料,其对连续油管的夹持有效压力接触面积增大,使得连续油管整体受力更加趋于均匀化分布。这是由于组合材料夹块在夹持连续油管过程中,高硬度环块的弹性模量最大,根据上述理论公式,得到组合材料夹块夹持连续油管表面接触压力比常规夹持油管的接触压力大,验证了有限元仿真结果的正确性。

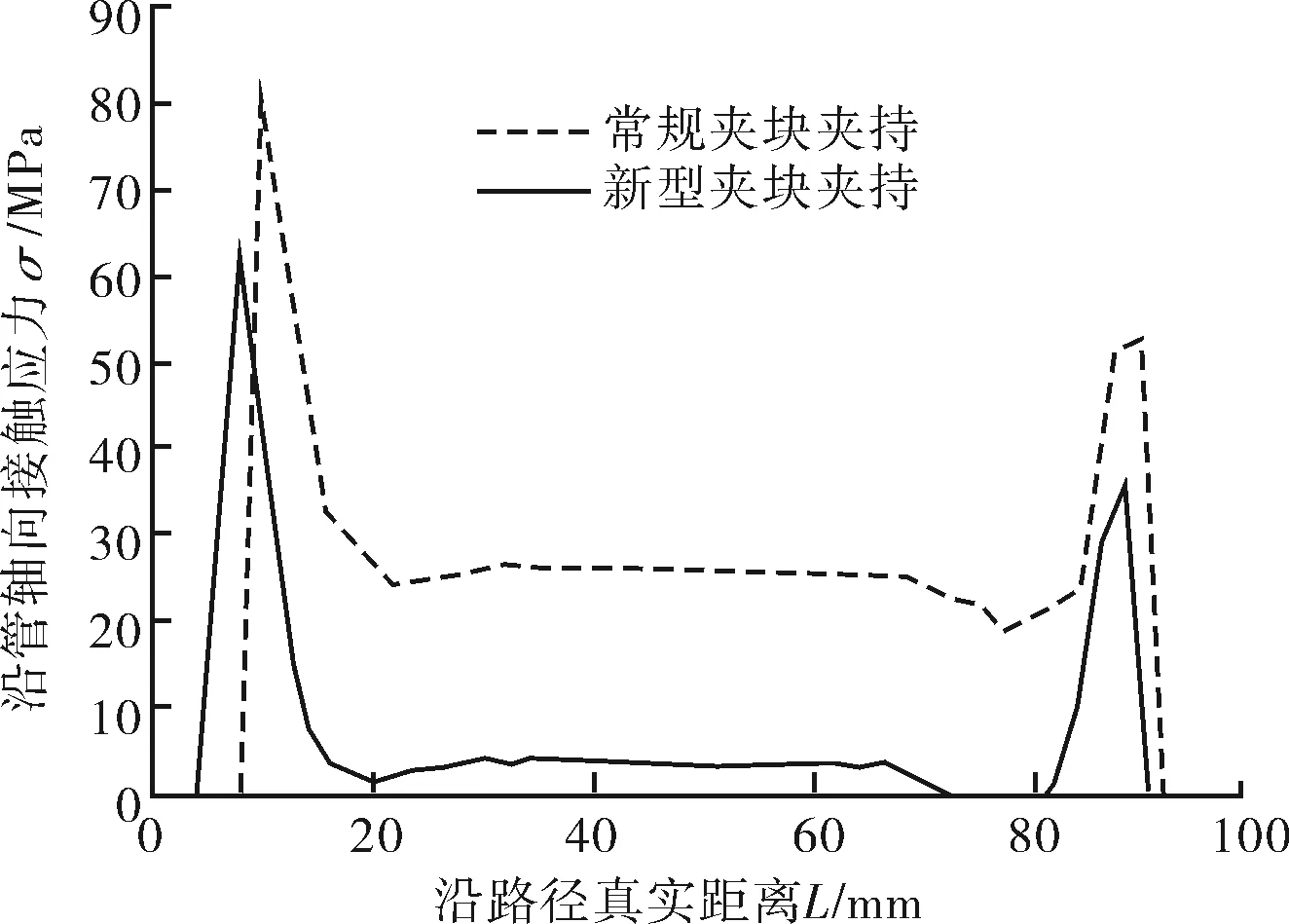

为了分析接触压力在夹持段的变化情况,分别提取两组连续油管沿轴向夹持段路径(夹块截面圆弧中部对应的沿管轴向方向)的接触应力分布曲线,如图3所示。

从图3中可以看出,沿连续油管端面中间位置的轴向方向上,常规夹持的连续油管接触应力呈现从载荷加载端先增大后减小,中间一段基本保持稳定,再逐渐增大的分布规律,最大接触应力为62.46 MPa,沿管轴方向有效接触长度为80 mm。组合材料夹块对连续油管的夹持接触应力也呈现先增大后减小,中间一段保持平稳,再增大的变化趋势,连续油管表面的最大接触应力为80.7 MPa,沿管轴方向的有效接触长度达到84 mm。

图3 沿连续油管轴向的接触应力变化情况

综上,常规和组合材料夹块夹紧连续油管表面的接触应力均呈现马鞍状分布,即夹块两端对连续油管的夹持接触应力最大,中间部分接触应力较小。与常规夹块结构相比,组合材料夹块夹紧连续油管时,连续油管的最大接触应力提高了29.20%,且平均接触应力值要比常规夹持显著增加,沿管轴方向的有效接触长度提高了1.05倍,接触长度的增加有效地增大了表面接触正压面积。究其原因在于组合材料夹块结构最内层环块弹性模量最大,中间环块弹性模量最小,而夹块基体材料弹性模量居中。中间环块弹性模量小的材料,相对较软,所以,最内层环块与连续油管接触夹紧时,中间环块最先被压紧变形,使得作用于内层环块上的压力分布更加均匀,以保证内层环块与连续油管更加充分的压紧接触,增加了与油管外壁的挤压接触面积,同时高硬度环块与油管接触的最大接触应力增大,相应地平均接触压力值得到提高,在摩擦因数一定的情况下,提高了轴向夹持正压力,有效地提高了夹块的可靠性。

2.2.2 Mises应力及轴向应变

1) Mises应力对比分析。

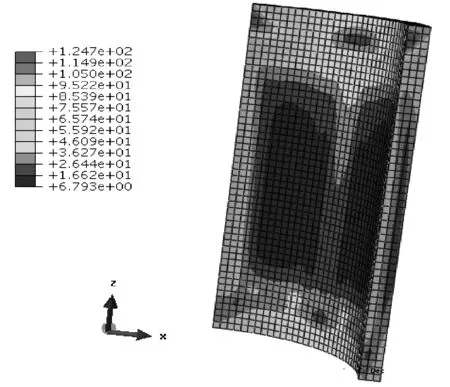

分别提取两种夹块结构有限元仿真计算结果,得到了改进前后最大Mises应力的变化情况对比分析,如图4所示。

由图4可知,夹块改进后对连续油管夹持的最大Mises应力值只比常规夹持下增加了3 MPa,且远低于连续油管的屈服强度620.5 MPa,可以认为应力基本保持不变。与常规型夹块比较,由于组合材料夹块与连续油管接触更加的充分,使得连续油管受到的Mises应力呈块状均匀规律分布,应力集中现象仍表现为连续油管的边界处。因此综合考虑Mises应力、接触压力的影响,改进后的夹块结构能够显著地提高夹持可靠性。

a 常规型

b 组合材料型

2) 位移形变对比分析。

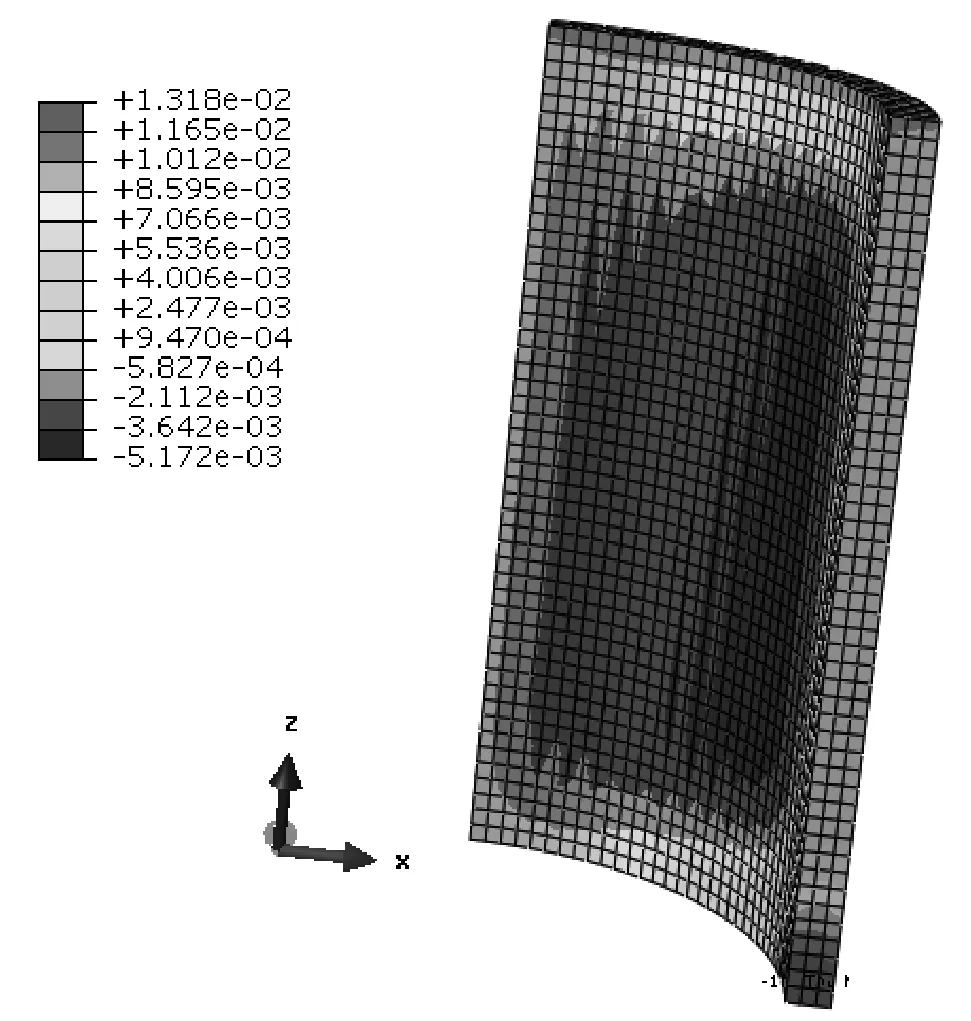

提取Abaqus分析结果,得到连续油管在不同夹块的夹持下,其应变位移变化情况如图5所示。

a 常规型

b 组合材料型

图5中看出,组合材料夹块对连续油管夹持产生的x轴向位移应变为0.013 18 mm,明显小于常规夹持对连续油管的应变变形,为0.013 67 mm,变形量降低了3.5%,表明组合材料夹持结构更有利于保护连续油管,对连续油管的夹持损伤程度更小,降低了因夹块夹紧油管变形而造成的破坏危险程度。

3 组合材料夹块结构优化

组合材料夹块夹紧连续油管时,当其端部及环向边界处未经倒圆角处理,将会对连续油管表面造成一定的夹伤,降低了连续油管的使用寿命。同时,实际注入头夹紧装置夹块垂直逐渐抱紧连续油管的过程中,存在一定的倾斜角[9]也会对连续油管表面产生冲击破坏,因此有必要对夹块倒圆角进行分析,为夹块的结构优化设计提供参考。

3.1 组合材料夹块端面倒圆角优选

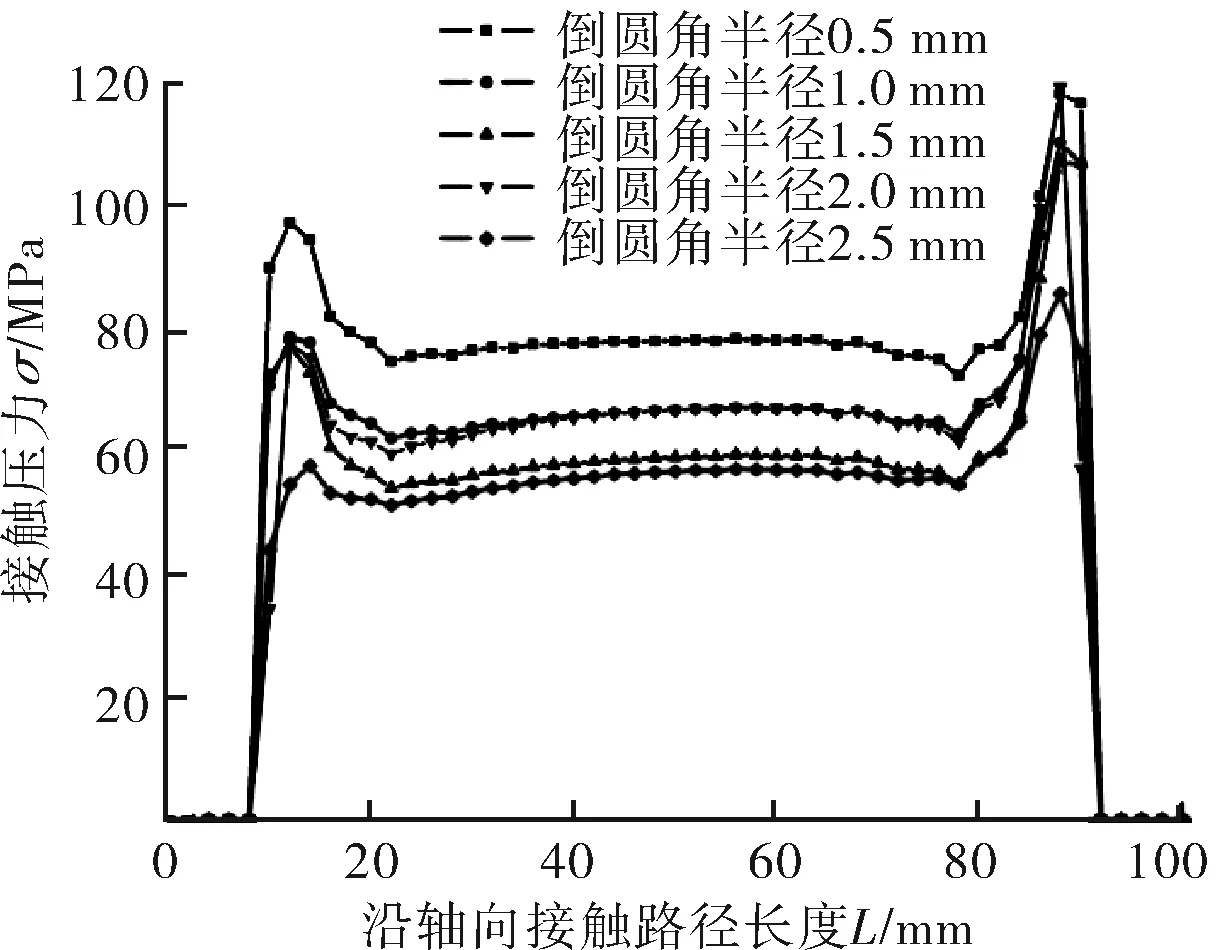

依据夹块的设计形状以及尺寸,在对组合材料夹块夹持面圆环4边进行倒圆角时,还需要考虑2个不同硬度环块尺寸的影响。因此,设置端面倒圆角尺寸为0~2.5 mm,环向倒圆角尺寸为0~2.5 mm。保持模型边界条件不变,研究不同端面倒圆角对夹持性能的影响。图6为影响结果的变化趋势图。图6中随端面倒圆角的改变,连续油管最大Mises应力基本保持不变,表明最大Mises应力受端面倒圆角的影响很小。

从图7中不同倒圆角对接触面的接触压力影响趋势图中比较看出,倒圆角半径的改变将会影响着夹持表面的接触压力分布形式以及接触路径的变化,随着倒圆角半径的增加,连续油管表面接触压力逐渐增大。其中,当倒圆角半径为1.5 mm时,夹持路径的长度变为原来的1.04倍,最大接触压力值为115.6 MPa,比未倒圆角时的接触压力值增大了约46.22%,明显地提高了夹持可靠性。与其余组对比可知,倒圆角半径为1.5 mm时,具有最优异的综合力学性能。

图6 不同端面倒圆角对夹持性能的影响

图7 不同倒圆角半径的夹持表面应力变化趋势

3.2 组合材料夹块环向倒圆角优选

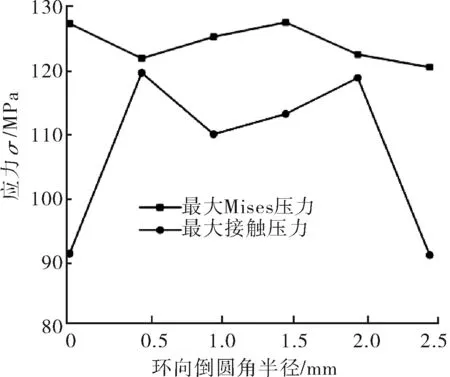

保持上述边界条件不改变,研究不同环向的倒圆角半径对夹持表面的接触压力、最大Mises应力及应变位移的影响,有限元计算得到的结果如图8~9所示。

图8 不同环向倒圆角对夹持性能的影响

图9 沿轴向的连续油管接触压力分布变化趋势

从图8~9中看出,最大Mises应力值随环向倒圆角的增加始终保持在125 MPa左右的水平,远低于连续油管的材料屈服极限强度,而最大接触压力呈现M字形分布;沿轴向接触路径上的压力随着倒圆角半径的增加表现为先增大后减小的变化趋势,在倒圆角半径为0.5 mm时,路径表面平均接触压力值最大,最大接触压力值达到119.5 MPa,与未倒圆角相比,提高了近30 MPa,表现为整体夹持可靠性最好;在倒圆角半径为2.5 mm时,此时最大接触压力值仅有90.65 MPa,与未倒圆角的最大接触压力值几乎相同,整体平均接触压力值也最小,表现为整体夹持可靠性最差,表明环向倒圆角半径增大到一定值后,接触压力值反而降低,不利于夹块摩擦力的提高。因此,在远低于连续油管材料屈服强度范围内,夹块的倒圆角半径取值在1 mm附近时,进一步提高了夹块的夹紧静摩擦力,有效地保证了夹块安全可靠的工作。

4 结论

1) 对常规夹块结构与组合材料夹块结构分别进行有限元仿真计算,并对接触应力进行对比分析,同时分析了端面倒圆角半径和环向倒圆角半径对组合材料夹块夹持性能的影响。

2) 与常规型夹块相比,组合材料型夹块夹持连续油管的最大接触压力增大了14.9%,沿连续油管轴向的有效接触长度提高了1.05倍,从而使得夹块夹持连续油管的静摩擦力增大,更有利于夹持可靠性的提高。

3) 组合材料夹块端面倒圆角半径为1.5 mm时,沿轴向的夹持接触路径长度是端面未倒圆角的1.04倍,最大接触压力增大了约46.22%,明显地提高了夹持可靠性,具有最优异的综合力学性能。

4) 组合材料夹块环向倒圆角半径为 0.5 mm时,沿轴向接触路径表面上的平均接触压力最大,夹持可靠性最好。

[1] 贺会群.连续油管技术与装备发展综述[J].石油机械,2006,34(1):1-6.

[2] Leniek H,Ayestaran L,Yang Y S.Pumping with Coiled Tubing-A New Coiled Tubing Application[R].SPE 60733,2000:1-3.

[3] Sarmad Adnan,Chen Y C.An Improved Prediction of Coiled-Tubing Lockup Length[R].SPE 89517,2004:1-4.

[4] SasJaworsky A, Williams J G, Conoco Inc. Development of Composite Coiled Tubing for Oilfield Services[R].SPE 26536,1993:2-3.

[5] 王永胜,武月旺,左秀华,等.连续油管作业机常见故障分析及解决方法[J].石油机械,2009(4):81-82.

[6] 王优强,张嗣伟.影响连续油管疲劳寿命的因素分析[J].石油机械,2001(4):19-21.

[7] 李斌.连续油管失效的机理与原因分析[J].石油机械,2007(12):73-76.

[8] 徐芝纶.弹性力学[M].北京:高等教育出版社,2006.

[9] 任润,刘宝娣.连续油管作业机注入头切入角分析研究[J].制造业信息化,2012(6):88-89.

Mechanics Analysis and Structure Optimization for Coiled Tubing Injector Head’s Grasping Block

ZAHNG Dongyang1,ZHANG Cong2,HU Zhiwei1,HU Jingchen1

(1.AnhuiProvinceNaturalGasDevelopmentCo.,Ltd.,Hefei230051,China;2.OrientEnergyTechnologyCo.,Ltd.,Langfang065000,China)

Based on the elasticity theory,a composite material clamping structure was constructed.By using ABAQUS,the contact stress distribution between conventional and new combined were comparatively analyzed in the same condition,the end face fillet radius and circumferential fillet radius of new combined material block were optimized.The analytical result shows that the new combined materal block could transfer the clamping force to coiled tubing more effectively,and the contact stress significantly increased and distributed more evenly,which improved the reliability of clamping effectively.

coiled tubing;injector head;grasping block;finite element analysis;contact stress

1001-3482(2017)01-0001-06

2016-08-05

张东阳(1989-),男,安徽芜湖人,硕士,2016年毕业于西南石油大学机械工程专业,主要从事石油天然气装备研究工作,E-mail:swpuzhangdongyang@163.com。

TE933.8

A

10.3969/j.issn.1001-3482.2017.01.001