重力式气液分离器处理能力分析

张玉山,赵维青,严 德

(中海油能源发展股份有限公司 工程技术公司,广东 深圳 518067)

重力式气液分离器处理能力分析

张玉山,赵维青,严 德

(中海油能源发展股份有限公司 工程技术公司,广东 深圳 518067)

通过对重力式气液分离器的结构和工作原理的研究,确定影响其处理能力的关键因素主要为排气管尺寸和高度、液垫高度、钻井液的类型以及钻井液性能。结合油藏油气性质,计算出分离器的最大可处理量。采用井控模拟软件计算钻井液出井的放喷速度,综合评价气液分离器的工作能力。在钻井设计阶段,结合油藏及钻井工况,对气液分离器能力进行评估,为实际作业中进行井控处理提供理论依据,同时为钻机检验时气液分离器的评估提供技术指导。

重力式气液分离器;能力评估;节流阀;排气管线

油气井控处理关键设备中气液分离器是保证井内气体安全排出的重要组成部分,很多井控事故是由于钻井液的出井流量超过了分离器的处理能力,导致分离器超负荷工作后失效,引起灾难性事故。虽然气液分离器的处理能力在其参数中有标示,但对不同井的油气类型以及钻井液的性能,分离器相对应的处理能力也不尽相同。因此,在实施待钻井前需要根据本井的具体情况对分离器进行校核,以保证在出现井控事件后完全将油气安全处理。液气分离器种类较多[1-2],本文以重力式底部封闭的气液分离器为例,对其工作原理和处理能力进行分析,为油气井井控安全作业提供技术指导。

1 重力式气液分离器工作原理

按照结构不同,气液分离器分为3种:底部封闭式、底部开放式和浮漂式[3]。气液分离器的工作原理较为简单,井内循环出来的钻井液以及油气成分通过节流阀后进入分离器,重力使钻井液下落,较为轻质的气体上浮,通过顶部排气管线而排出。另外,分离器内部安装有挡板,钻井液下落的过程中通过挡板的搅动,钻井液内部游离的气体脱出,因此增大了排气的效果[4]。捕捉网是将夹杂在气体中间的颗粒较小的液体聚集起来,达到一定量级后在重力的作用下下落,达到分离的效果。

分离器的工作压力来自于气体通过排气管线排放时产生的摩阻或者是回压,液封高度提供了静液柱压力,保证了分离器钻井液液面高度,防止液面过低后气体通过钻井液返出管线进入平台内部。

2 影响气液分离器处理能力因素

不同厂家的分离器在结构方面有差异。另外,各区域使用的钻井液以及油藏流体性质也不尽相同。气液分离器的处理能力受到自身结构和待处理流体性质的影响[5]。

2.1 分离器结构的影响

2.1.1 排气管线尺寸

气体在排气管线内运动产生的摩阻决定了分离器的工作压力,除了气体的组成成分外,管线的内径和长度决定了摩阻的大小[6],摩阻计算如式(1)。

pf=0.4fLQ2/d6

(1)

式中:pf为摩阻压力,kPa;f为气体与管体摩擦因数;L为管线长度,m;Q为气体量,L/min;d为管体直径,mm。

回压的大小与管内摩擦因数、管线长度以及气体流量成正比,与管线内径成反比。排气管线一般沿着井架到达井架顶部,不同钻机的井架高度不同。为满足不同工况下作业要求,此处气体排出速度为气体最大排出速度,一般是在循环压井第1周时气体返至井口,经过节流阀后,随钻井液进入气液分离器中。

2.1.2 液封高度

液封的高度是影响静液柱压力的重要因素,在钻井液密度一定的情况下,液封高度不足时,无法与气体排出时产生的回压相平衡,最后导致液封全部顶替出分离器[7],气体通过钻井液返出口进入平台内部。封液柱压力可用式(2)计算。

pm=ρmghml

(2)

式中:pm为液封液柱压力,kPa;ρm为钻井液密度,g/cm3;hml为液柱高度,m。

2.2 待处理液体性质的影响

钻井平台配置的气液分离器正常情况下工程参数是固定的,但平台在不同井作业使用的钻井液不同,包括钻井液类型和性能,两者对分离器工作有影响[8]。

2.2.1 钻井液类型

通常情况下,钻井液可分为水基钻井液和油基钻井液,两者在处理气体井控时有较大差别,气体有溶解在油基钻井液中的特点,气体到达其泡点后,大部分气体脱离出来,但少量气体仍以溶解的状体存在于钻井液中[9],分离器内部分离板的搅动也无法将溶解进钻井液的气体排出,所以油基钻井液不利于气体分离。

2.2.2 钻井液性能

钻井液密度主要影响液封的液柱压力。井底返出钻井液受到地层流体的侵蚀,密度发生变化,即使通过油气分离的作用,不同的钻井液类型和溢流流体类型也会导致分离的效果有差异,进入返出管线的钻井液密相对于泵入压井液偏低;导致液柱压力也相应降低。钻井液在返出管线流动过程中也会产生摩阻,包括钻井液黏度和管线尺寸,但流动距离和流动速度较小,摩阻较小。

3 气液分离器处理能力分析

3.1 最大液体处理量

当井筒返出液体达到一定数量后,分离器无法及时处理,导致溢流气体携带部分钻井液或者全部钻井液从气体返出口溢出,使得分离器失效。液气分离器最大液处理量与分离器本体直径、钻井液与气体密度差和气泡颗粒尺寸成正比,与钻井液黏度成反比。其中,气泡颗粒尺寸小于18 mm时分离器无法将其分离[10]。最大液体处理量计算如式(3)。

(3)

式中:Q1为最大液体处理量,m3/s;dg气体直径,m;Ds分离器直径,m;ρm钻井液密度。kg/m3;ρg气体密度,kg/m3;μm钻井液黏度,MPa·s。

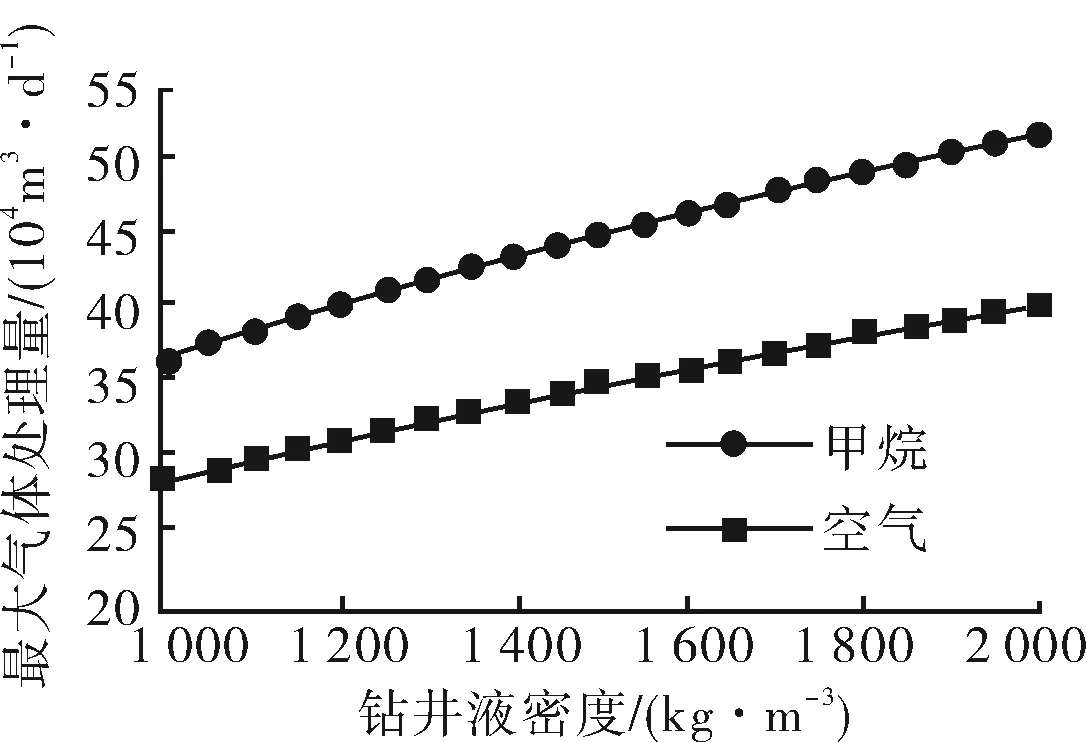

通常,钻井平台配置的液气分离器尺寸在762~1 000 mm。目前较为先进平台配置了尺寸为1 200 mm液气分离器,其处理量更大,如图1。溢流气体的密度一定程度上会影响分离器处理能力,但从计算结果来看,其影响较小,如图2。

图1 钻井液密度与最大液体处理量关系

图2 天然气密度与最大液体处理量关系

3.2 最大气体处理量

最大气体处理量与分离器本体尺寸以及气液密度差成正比,与气体密度成反比,影响分离器气体处理量的计算有2个方面考虑:

1) 气体量较大时,液体被气体携带从排气管线排出。通过式(4)计算得到结果,如图3。

最大气体处理量为[9]。

(4)

式中:Qg为最大气体处理量,m3/s;dm液滴直径,m。

图3 钻井液密度与最大气体处理量关系Ⅰ

2) 气体从排气管线排出时,管线摩阻带来的回压大于液封的液柱压力,气体从钻井液返出管线排出。

气体在排放管线中产生的回压与液封高度形成的液柱压力达到平衡,由式(1)和(2)可得:

(5)

最大气体处理量与排气管线直径、钻井液密度以及液封高度成正比,与排气管线长度以及摩擦因数成反比,通过式(5)计算得到结果,如图4。

图4 钻井液密度与最大气体处理量关系Ⅱ

在1)和2)工况下计算得出不同的处理能力,实际取两者之间的小值。

4 案例分析

4.1 井基本信息

待钻井位于南中国海区域,基本数据如下:水深 1 400 m,井深 5 000 m,钻井液密度(水基) 1 186 kg/m3,钻井液屈服值 10 Pa,钻头尺寸 311.15 mm,BHA尺寸 209.55 mm(长度250 m),钻杆尺寸 139.7 mm,上层套管尺寸 339.725 mm,阻流管线尺寸 76.2 mm,地层压力 43.9 MPa,地层孔隙度 14%,地层渗透率 2 md,油藏以甲烷为主的湿气,气体密度0.90 kg/cm3;地面温度 30 ℃,海底温度 4 ℃,地温梯度 4 ℃/100 m。

本文采用井控模拟软件drillbench,模拟压井过程中井口气体返出峰值。

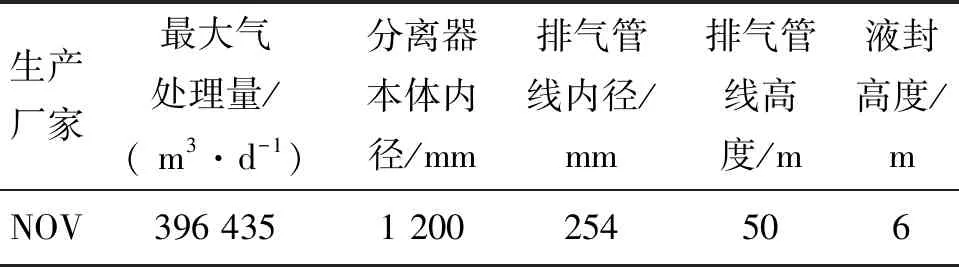

4.2 气液分离器

气液分离器参数如表1。

表1 气液分离器参数

注:分离器的额定工作能力是基于液封钻井液密度为1 500 kg/m3,待处理气体密度为0.978 kg/m3。

4.3 放喷速度

根据油藏物性以及压井参数,通过软件计算,按照司钻法以700 L/min的泵速进行压井,气体返出流量为9×104m3/d,如图5。

图5 气体返出流量

4.4 能力评估

针对本井气体性质以及压井液性能,结合平台配置液气分离能力,校核结果如图6。

在气体组分不变的情况下,不同的地层压力所需要的压井液密度影响分离器处理能力。本井地层当量钻井液密度1 186 kg/m3,附加井涌强度60 kg/m3,井喷时井底当量钻井液密度为1 246 kg/m3。根据图版查到分离器处理能力为37×104m3/d。

图6 压井液密度与分离器处理量关系

5 结论

1) 分离器是处理井控的重要设备之一,核实各部分尺寸,了解其处理能力,可以保证在处理井控时的安全。

2) 分离器处理能力与其本体直径、排气管线长度和内径、液封的高度等有关系。

3) 钻井平台固定液气分离器最大气体处理量取决于液封中钻井液的密度,而且在循环压井过程中液封中钻井液的密度是变化的,因此其最大处理能力也在变化。

4) 钻井设计阶段,根据待钻井油藏组分与物性以及钻井设计中钻井液的密度,对选用的钻井平台分离器重新校核,以满足本井井控的处理要求。

5) 为便于现场根据实际情况调整分离器处理气体能力,可在液封的高度方面考虑设计可调节式,以便需求时进行调整。

[1] SY/T 0515—2014,油气分离器规范[S].

[2] API SPEC 12 J,Specification for oil and gas separators[S].Eighth Edition.2008.

[3] 刘孝光,徐健,冯进,等.钻井液重力式气液分离器的分离机理[J].机械工程师,2006,11(67):67-68.

[4] 冯进,丁凌云,张慢来,等.离心式气液分离器主要结构参数分析[J].石油机械,2007(2):19-21.

[5] 朱斌.气液分离器的结构优化[J].计算机仿真,2010(1):261-264.

[6] Mac Dougall G R.Mud Gas Separator Sizing and Evaluation[R].SPE/IADC 20430,1991.

[7] 刘孝光,潘培道.钻井液重力式除气器液封高度的定尺计算[J].机械工程师,2007(10):139-141.

[8] 冯宇.液气分离器设计计算[J].化工设计,2011(5):18-22.

[9] Butchko D,Fuchs G T.Design of Atmospheric,Open-Bottom Mud Gas Separator[R].SPE/IADC 13485,1985.[10] Williamson M D,Dawe R A.Mud Gas Separator Response to Well Control Procedure[R].SPE 27500,1994.

Case Study and Analysis of Mud Gas Separator

ZHANG Yushan,ZHAO Weiqing,YAN De

(EngineeringTechnologyCompany,CNOOCEnergyTechnology&ServicesLimited,Shenzhen518067,China)

To define the influence features of gas separator,researches of separator’s structure and mechanism has to be done,combining properties of reservoir and taking flow rate of well control software which is calculated specifically,it is possible to evaluate main capability of gas separator.As the research of gas-liquid separation,some features such as gas pipe size and height,liquid column height,drilling mud type,mud properties are critical to the capability.During the well design,taking consideration of reservoir and drilling operation,evaluating the capability of separator just to direct well control and rig maintaining as well.

oil gas separator;capability assessment;choke valve;venting lines

1001-3482(2017)01-0025-04

2016-07-19 基金项目:国家科技重大专项“深水钻完井及其救援井应用技术研究”(2011ZX05026-001-04 )

张玉山(1982-),男,工程师,2007年毕业于中国地质大学(北京)石油工程专业,主要从事深水现场钻井监督和深水钻井工艺技术的研究工作,E-mail:zhangysh3@cnooc.com.cn。

TE931.101

A

10.3969/j.issn.1001-3482.2017.01.006