二氧化硫污染的解决方式

二氧化硫污染的解决方式

将干式吸附剂Ca(OH)2喷射至烟气中,吸收HCl、SO3、H2SO4等酸性气体,是一项成熟的技术,在电厂已应用数十年,主要反应方程式为:

2SO2+O2+2Ca(OH)2→2CaSO4+2H2O

干式吸附剂喷射流程在工业应用中具有如下优点:

装备简单,费用低,主要装备为Ca(OH)2储库、计量装置和喷射枪(图1)。

大多数装备容易改造(仅喷枪与烟气直接接触)。

装备占地面积少(仅1个或2个储库和风机建筑物)。

安装时间短(签订合同至投入运行约1年)。工艺简单且调节灵活,可满足不同工艺需求。

生产所需的空气、水和电耗用量低。

1 一种增强的水化石灰吸附剂(Sorbacal)

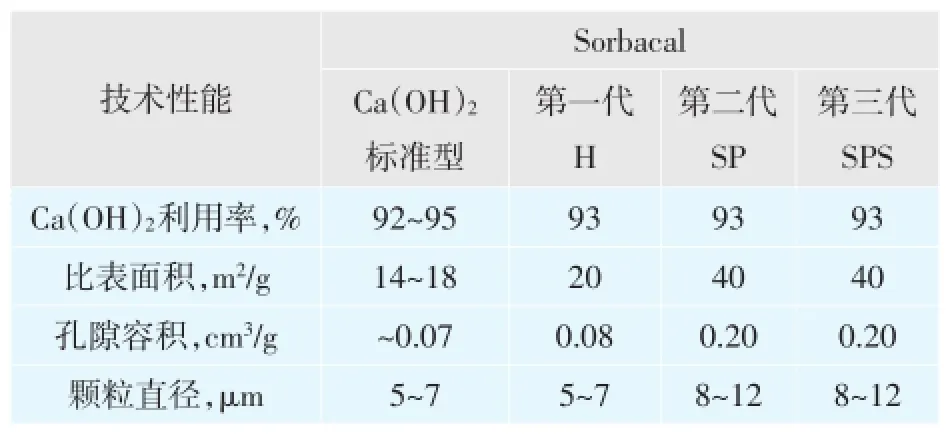

上世纪80年代以前,用于吸附酸性烟气的表面积为10~20m2/g的水化石灰已大量用于发电厂的燃煤燃烧系统,以减少SO2排放。Lhoist公司在使用中发现,增加水化石灰的比表面积将会加大水化石灰的吸附功能,为此,Lhoist公司开发出了一种比表面积为20m2/g水化石灰的第一代吸附剂,大大增强了吸附功能。但在使用中发现SO2烟气与Ca(OH)2反应的产品CaSO4具有较高的分子容积,易填充在Ca(OH)2孔隙内,降低吸附功能。为此Lhoist公司在90年代开发出比表面积与孔隙均大一倍(比表面积为40m2/g、孔隙容积0.20cm3/g,颗粒尺寸为8~12μm)的第二代Ca(OH)2吸附剂。对SO2烟气的吸附能力较第一代成倍增加。

图1 吸附剂储库(左)与计量装备(右)

进入21世纪后,在第二代基础上,结合第二代的比表面积和孔隙容积,又开发出了化学反应更强的第三代Ca(OH)2吸附剂。

表1 三代Ca(OH)2吸附剂的主要化学、物理性能

三代Ca(OH)2吸附剂的主要化学、物理性能见表1。

2 Sorbacal吸附剂在水泥工业的应用

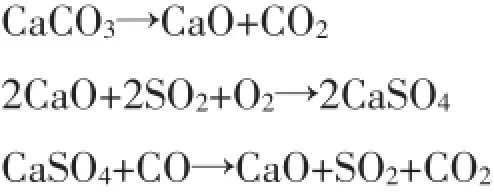

预分解、预热器窑在生产过程中,在碳酸钙高温下分解产生氧化钙,吸收燃料燃烧产生的SO2,生成硫酸钙。若窑内呈还原气氛,硫酸钙则分解生成SO2,与氧化钙作用,再次生成硫酸钙;若窑内呈氧化气氛,硫酸钙则成熟料成分离窑。上述反应方程式如下:

若原料中含硫,在合适的温度下,产生的SO2部分被CaCO3吸收,生成CaSO4,但在低温下反应量较低,因而造成烟气中SO2排放超标问题,需使用吸附剂吸附。

但在生产过程中,存在预热器废气经生料磨烘干生料的工艺流程。生料磨的启动和关停时间与窑、预热器系统不完全同步,从而出现喷射吸附剂数量的控制问题。为此,在一台4级预热器的窑上进行短时间的试验,试验情况见图2。

从图2来看,生料磨启动后,SO2排放量迅速增高,平均达到4.40磅/短吨熟料,此时喷射第三代SPS Ca(OH)2吸附剂,喷射量约2 250磅/小时,喷射约1小时后,将喷射数量增加至3 400磅/小时,30min后,SO2排放量降至0.72磅SO2/短吨熟料,达到允许的0.90磅SO2/短吨熟料范围内。此时,停止喷射Ca(OH)2吸附剂,则烟气中排放的SO2又增加至平均2.90磅/短吨熟料。随着生料磨停止运行,SO2排放量大幅下降。实验表明,试验时间虽短,但喷射第三代SPS Ca(OH)2吸附剂,可以吸附80%以上的SO2排放量。

图2 生料磨开闭时,Ca(OH)2吸附剂的喷射试验

3 结语

短期实验证实,水泥工业使用第二代SP、第三代SPS Ca(OH)2吸附剂是可行的,可以满足预热器、预分解窑生料磨开启和关闭的工艺需求。

陈友德编译自

No.7/2016

International Cement Review