烧失量

烧失量

各种物料样品在加热过程中,蒸发或挥发而失去重量,所失去的部分,称为烧失量(LOI)。熟料在煅烧过程中,生料所含的水分在100~105℃时蒸发,有机物约在550℃时煅烧,碳酸钙在800~1 000℃的温度范围内分解,生成的CO2气体排至大气,上述过程均会失去重量。此外,熟料、水泥储存时受潮,干燥时水分蒸发,不仅会失去重量,还会影响质量。由此可见,烧失量在水泥生产全过程中均会出现。

1 生料

入窑生料的主要成分为石灰石、粘土或砂页岩及铝、铁等化合物。

石灰石中主要成分为碳酸钙(CaCO3),当加热至800℃以上时,CaCO3分解产生CaO和CO2,当温度增至1 000℃时,CaCO3全部分解,所产生的CO2数量与CaCO3纯度有关,最高达到总量的44%。

粘土和页岩中的吸附水和夹层水,当加热到某一温度时,水分因蒸发或挥发而消失。

近年来,有些工业废弃物作为水泥生产原料,在煅烧过程中会出现负的烧失量(增加重量)。如Fe2O3在还原气氛下加热还原成FeO,最终生成Fe,此过程失去重量。而在氧化气氛下,Fe氧化生成FeO和Fe2O3,从而增加重量。

2 入窑生料和熟料

预分解窑生产过程中,生料从顶部预热器加入,经各级预热器加热,进入回转窑。在此过程中,碳酸钙受热分解,生成的CO2随烟气排出,CaO进入窑内成熟料成分。在进入回转窑前,热料中的碳酸钙分解率是控制生产的一个关键数值。分解率过低,未分解的碳酸钙在窑内继续加热分解,一定程度上降低了回转窑的功能,增加了熟料煅烧热耗。而入窑物料分解率过高,易在进料部位产生结皮堵塞,影响通风和燃料燃烧。

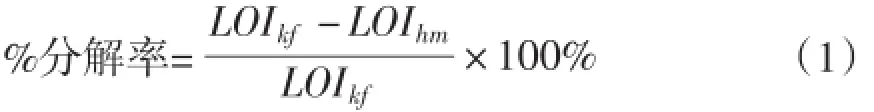

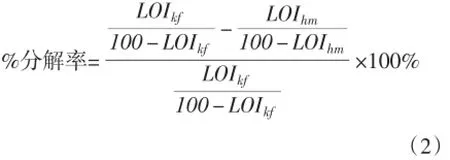

为控制入窑物料分解率,通常在窑尾进料口部位对入窑热料的烧失量进行测试,通过公式计算其分解率。主要公式为:

式中:

LOIkf——生料样品烧失量

LOIhm——入窑热料烧失量

另一种计算入窑物料分解率的公式为:

从图1可知,入窑物料分解率与生料样品烧失量和入窑热料烧失量有一定的关系。通常,生料烧失量是稳定的,热料烧失量是唯一的变数,而在正常煅烧的工况下,热料烧失量也较稳定,因而分解率与热料烧失量呈线性关系。熟料煅烧过程中,大量的样品检测表明,通常有3%的烧失量保留在热料样品内。按生料烧失量35%计算,对生料烧失量实际的影响为3/(100-35)×100%=4.6%。当分解率为零时,两种计算方法得出的结果是相同的,当热料完全分解,两种计算结果也是相等的。然而当分解率为0%~100%的中间数值时式(2)计算的分解率稍高,因而式(2)计算的分解率是曲线。由上述两种计算方式计算的结果差别似乎很小,但对入窑热料的分解率仍有一定的影响,在生产过程中应结合现场实际情况予以应用。

在实际生产过程中,有些窑会产生大量的粉尘熟料,这些粉尘熟料经窑返回,沉积在窑进料口。此外,还有大量的粉尘熟料经三次风管进入分解炉,再次加热后进入窑进料口,与入窑热料混合在一起。由于粉尘熟料已完全分解,此种情况下所测得的烧失量低于热料烧失量。计算所得的分解率较高,而实际入窑热料分解率却较低。未完全分解的热料入窑后,需增加热量进行分解,此时窑尾部位热料因继续加热易产生结皮堵塞,影响窑气通风而产生还原气氛。此种工况易在烧成带内生成粉尘熟料,从而加重循环。

烧成带产生的大量粉尘熟料经三次风管和窑返回至窑进料口部位,会对在该部位所测得的烧失量和热料分解率产生较大影响,通常在生产实践中,按烧失量的实际测得数据来判断热料分解率,然后提出合适的操作控制方式。

图1 两种方法计算的分解率和烧失量的比较

3 熟料

当熟料储存在熟料库时,烧失量通常较低。若熟料露天敞开储存,部分熟料矿物水化,熟料中的游离钙易与大气中的湿气作用,生成氢氧化钙,熟料中C3A矿物水化也易生成钙铝水化物。熟料中的硫化物与水反应生成硫的水化物。若熟料与雨水接触,则熟料中的钙硅矿物水化,形成钙硅水化物,部分熟料中的水化物在水泥粉磨时会脱水挥发,产生烧失量。

露天长时期储存的熟料又称为“储存熟料”,通过测试可得熟料中所含的水量,此类熟料在一定程度上会影响粉磨后的水泥质量。图2为含水的“储存熟料”粉磨成水泥后制成的试样所测得的28d抗压强度与含水量之间的关系。

4 水泥

水泥的烧失量视环境而定。首先是上述的含水熟料水化对强度的影响;其次是水泥在粉磨时,熟料和含水的石灰石、矿渣、粉煤灰等混合材以及含水的石膏一起粉磨;第三是水泥在粉磨时,需在熟料内加水或喷水以降低磨内物料温度。上述情况均会使水泥含有一些水分而产生烧失量。

图2 “储存熟料”含水量与混凝土强度的关系

熟料粉磨时,可加入石膏,以延缓C3A凝结和阻止水泥快凝。石膏的分子式为CaSO4·2H2O、CaSO4·H2O,当加温至某一温度时,石膏脱水,但石膏内可能含有粘土矿物,这些矿物均含有水。此外,混合材中的石灰石、矿渣、粉煤灰等含水物在水泥粉磨时,所含的水分未必完全挥发,这些均会使水泥产生烧失量。

水泥在粉磨时,若物料温度过高,石膏将会脱水,影响水泥的凝结时间及和易性等。为降低温度,一般采用喷水冷却,但水不易蒸发。理想的方式是将水雾化,与水泥矿物尽量少接触。水雾吸收热量蒸发,使磨内温度下降,有利于水泥质量。

入磨水量过多,磨内部分水泥水化,此类水泥加热会产生烧失量,对水泥28d强度的影响见图2。

4 烧失量测试

熟料的烧失量单项测试可通过加热来完成,方法也较简单。若熟料预水化,出现新矿物则会给测试带来困难。为解决此问题,一些学术研究、生产等单位使用差热分析,通过连续增加样品温度,测试记录样品在某一温度下的放热和吸热过程及样品的重量变化,从而找出熟料、水泥、混合材内矿物的品种和数量,有利于控制水泥生产所需原料、混合材、熟料、水泥的性能,也有利于稳定产品质量。

陈友德编译自

No.9/2016 International Cement Review