水泥熟料的微细结构

水泥熟料的微细结构

1 水泥熟料晶体结构

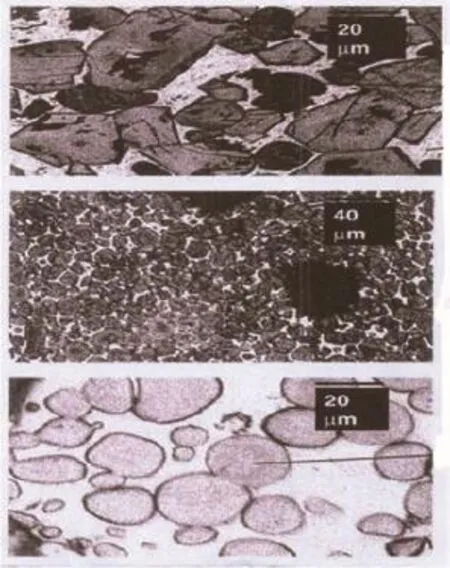

水泥熟料主要成分为C3S、C2S、C3A和C4AF等四种晶体,其中C3S、C2S是固体,C3A和C4AF在烧成带呈熔融状,冷却后呈固体。

使用显微镜观测熟料内晶体结构、晶体尺寸、形态、颜色等图像信息控制熟料质量已进行多年。熟料内晶体主要由占总量50%~90%的硅酸三钙(C3S)组成,当煅烧温度>1 250℃时,通过C2S和CaO相互反应生成。其特点是带边角的晶体,通常快速加热反应的二边间距为15~20μm、慢速加热为40~60μm,常规速度加热为30~40μm。另一个晶体由占总量10%~40%的C2S组成,在煅烧温度为900℃~1 200℃时,由CaO和SiO2反应生成。当烧成带熟料温度>1 400℃时,C2S长时期在此温度下呈圆形,晶格间距为25~40μm,而短时间反应则为10μm,常规反应为15~20μm。

另外,在工业生产的熟料中铝酸三钙(C3A)呈立方、四方体等多晶形态,在反光镜下,通常快冷呈点滴状,慢冷呈矩形和块状,暗灰色,一般称黑色中间相。铁铝酸四钙(C4AF)常呈棱柱状和圆柱状晶体,在反光镜下呈亮白色。除上述四种晶体外,还存在少量方镁石(MgO)和游离氧化钙(fCaO),方镁石(MgO)的集合体呈粒状,在反光镜下呈多角形,一般为粉红色,晶格尺寸随冷却速率变化,快冷结晶细小。游离氧化钙(fCaO)在偏光镜下为无色圆形颗粒,有明显解理,在反光镜下呈彩虹色。

上述各种成分的岩相结构见图1。

2 熟料岩相在水泥生产中的作用

熟料的微细结构和水泥性能有关,更与熟料的成分和煅烧工况存在着密切的关系。客观上与熟料在煅烧过程中生料的化学成分、颗粒细度及高温窑料、熟料和火焰长短,烟气气氛和煅烧过程的温度以及窑料形成熟料的时间和高温熟料的冷却速度等均有关。此外,熟料中各个相的水化反应也是不一致的,只有通过熟料岩相的微细结构检测才能揭示熟料煅烧工况及水泥性能的情况,这是水泥厂物化性能测试的一个十分有价值的工具,萁主要作用有以下几方面。

图1 水泥熟料主要成分微细结构图

2.1 质量控制

水泥厂应定期检测熟料岩相。当操作人员发现所测得的岩相微细结构与工厂的“标准试样”的微细结构相比发生变化时(如晶体种类、数量、晶体尺寸、晶体形态、分布及晶体内多态内含物的变化等),可根据岩相变化情况做出改进,改变煅烧过程的有关参数,如生料化学成分、生料细度、熟料率值及窑内熟料煅烧温度、煅烧时间及煅烧和冷却速率等,从而改善熟料的质量。

常规的物理检测的水泥强度和细度及化学测试的fCaO含量等有关参数,对质量控制确有指导价值,但有一定的滞后性,对全面控制质量有局限性。而岩相检测的时间短,检测的结果能够全面地反映出有关生料及熟料煅烧过程的情况,有利于质量的全面控制。

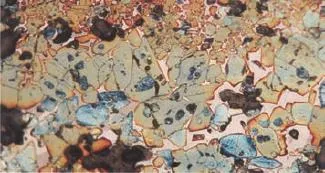

图2 C3S晶体内的蓝色C2S晶体

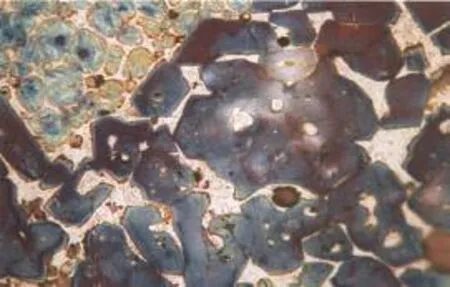

图3 C3S晶体内的熔融物

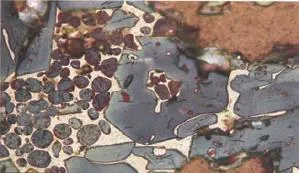

图4 孔洞被C2S包围,C2S又被含粗颗粒SiO2的C3S晶体包围

图5 C3S晶体内含有C2S和熔融体

图7 慢冷窑皮内C2S和多态内含物

2.2 排除生产问题

当熟料生产和水泥性能出现问题时,熟料的微细结构检测结果能够提供熟料性能存在的问题,有关人员可针对问题进行分析,找出产生的原因并提出解决的办法。

2.3 监控生产变化

熟料生产过程中,当生产状况改变时(如原燃料性能变化、燃烧器位置及火焰形状改变、窑内烟气气氛改变等),改变前后的岩相检测十分重要,有关技术、操作人员需根据熟料微细结构变化的情况及变化过程,采取相应措施,及时进行调节,从而达到改变效果。

3 岩相技术的进展

近些年来,欧洲的一些水泥企业,限于生产费用和环保条令的限制,开始逐年增大使用低品位原料和工业废燃料的力度,再加上粉尘排放回收量的提高,最终使碱、氯、硫等有害化合物以及微量元素化合物在窑内的循环增加,给生产带来了复杂性。上述元素化合物进入熟料内,使熟料晶体结构产生了变化,主要是C3S和C2S晶体从单一形态转为晶体内多态内含物的变化。此外,碱、硫化合物的挥发循环更增加了系统的控制难度,及时检测熟料的岩相结构,有利于分析窑内工况,并及时进行调节,有利于生产和保证熟料质量。

International Cement Review杂志2016年8月刊登了Arthur Harrison的文章,对大量使用低品位原料和工业废燃料所产生的水泥熟料晶体内多态内含物的成因进行了解释,其内容较为复杂。本文仅对有关晶体图片作一介绍,希望引起有关人士重视。图片主要有:C3S晶体内蓝色C2S晶体(图2),C3S晶体内熔融物(图3),孔洞被C2S包围,C2S又被含粗颗粒SiO2的C3S晶格包围(图4),C3S内含有C2S和熔融体(图5),C3S外部边角清晰可见的C3S内不同部位含有大量的多态内含物(图6),慢冷窑皮内的C2S及多态内含物(图7)。

陈友德编译自

No.8/2016

International Cement Review