德国水泥工业使用代用燃料概况

德国水泥工业使用代用燃料概况

1 序

水泥工业是高投资和高能耗的产业。为适应市场竞争,近30年来,德国水泥工业通过技术创新,使用免税甚至补贴的经过处置的工业和商业废弃物,以降低生产费用,其使用量逐年增大,平均能耗代用率从1987年的4.1%增至2014年的63.4%。

德国水泥工业使用代用燃料最初的动力是降低燃料费用。通过多年的努力,有些水泥厂燃料费用降至为“零”,有些还会增加收入。另外,使用代用燃料还可以利用废弃物所含热量,减少石化燃料燃烧产生的CO2排放量,避免废弃物填埋占地所产生的水和农作物污染,有利于环境保护。现水泥工业已发展为环境保护系统的重要环节。

水泥窑用代用燃料种类甚多,早期大多使用热值高、性能稳定的石油焦、废轮胎和废机油。近年来逐渐增加工、商业废弃物中的废塑料、纸张、纺织纤维等,以及污水污泥、城市生活垃圾等。上述废弃物经处置、筛选、混合及成球后,可作为水泥窑和分解炉燃烧器燃料,且已形成主流。

代用燃料在使用过程中,碱、氯、硫、磷等有害化合物易产生碱硫、碱氯循环,影响熟料的产质量,增加对窑筒体及耐火砖的化学侵蚀。

使用代用燃料的水泥厂必须配备完善的处置装置,所处置的废弃物必须保持热值等性能和供应数量长期稳定,才能保持稳定生产。

2 德国水泥工业概况

2014年,德国水泥产量为3 100万吨,占世界总量的0.74%,排名第15位。

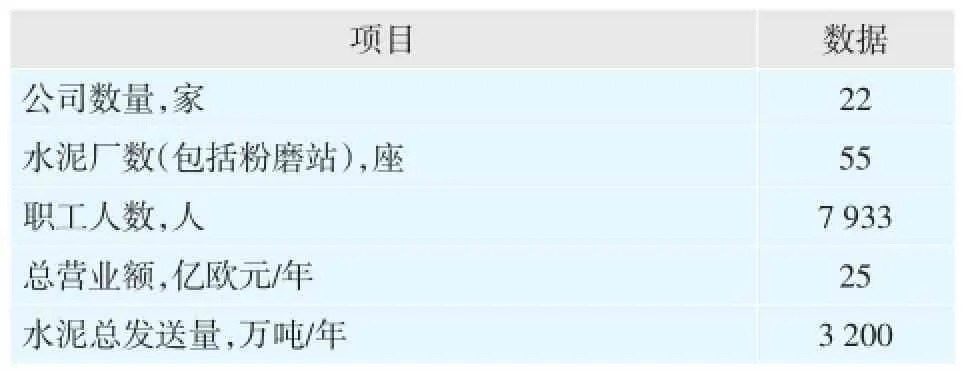

德国水泥企业由22家中等规模水泥公司和跨国水泥公司所组成,共有55座水泥厂和粉磨站,所在地见图1。水泥工业基本概况见表1。

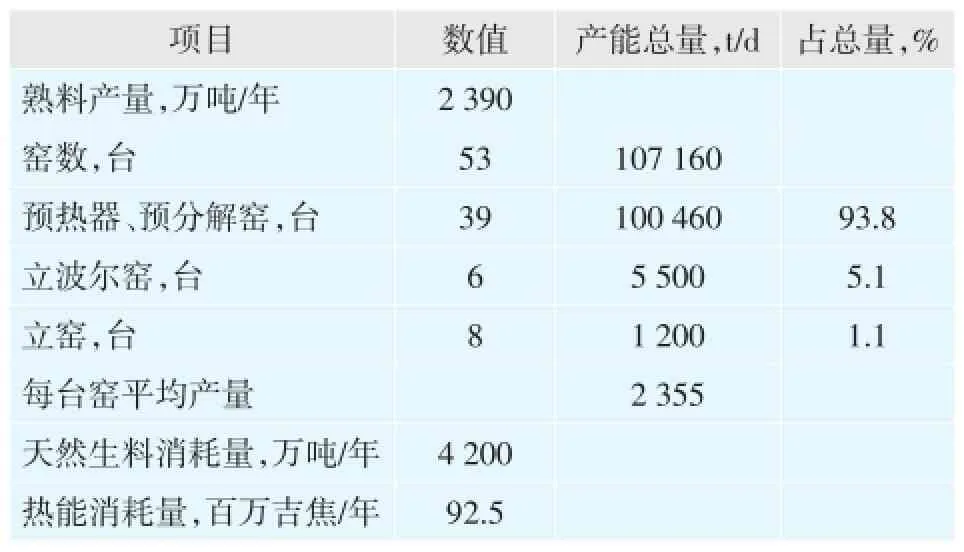

2014年,53条生产线共计生产2 400万吨熟料。已建的水泥生产装备中,有39条带预热器的生产线,6条为立波尔窑生产线,8条为立窑生产线。预热器窑中,9条为带三次风管的预分解生产线,3条为管路分解生产线。每台窑的平均熟料产量为2 355t/d。年消耗生料约4 200万吨,年热能消耗为9 250万吉焦(表2)。

表1 德国水泥基本数据

水泥在生产过程中主要消耗的是热能和电能,多年来,德国一直通过技术优化降低生产能耗。上世纪50年代初,德国水泥工业主要为湿法生产,平均单位熟料热耗稍低于7 000kJ/kg。60年代转为干法生产为主,平均单位熟料热耗有较大幅度下降。目前,德国水泥工业约有93.8%产能的回转窑为预热器、预分解窑,近15年来,年平均熟料热耗大致为2 700~3 000kJ/t(图2)。

表2 德国水泥工业有关数据(2014年)

3 燃料

80年代中期,水泥厂开始试验使用家庭废弃物作煅烧熟料的代用燃料,在成功的基础上,扩大为工业、商业和环保废弃物燃料。德国水泥工厂协会(VDZ)从1987年开始对水泥厂使用代用燃料进行统计,历年的平均热量代用率见图3。

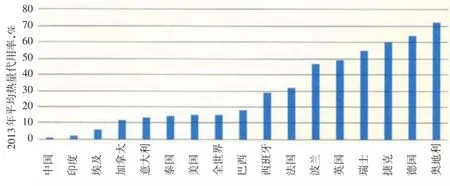

由图3的代用燃料平均热利用率可以看出,一些水泥厂已从初始的拒绝使用到目前接近100%使用,代用燃料在欧洲的利用率最高,图4为2013年各国水泥工业利用废弃物燃料平均热利用率(有选择性的),最高为奥地利,>70%。

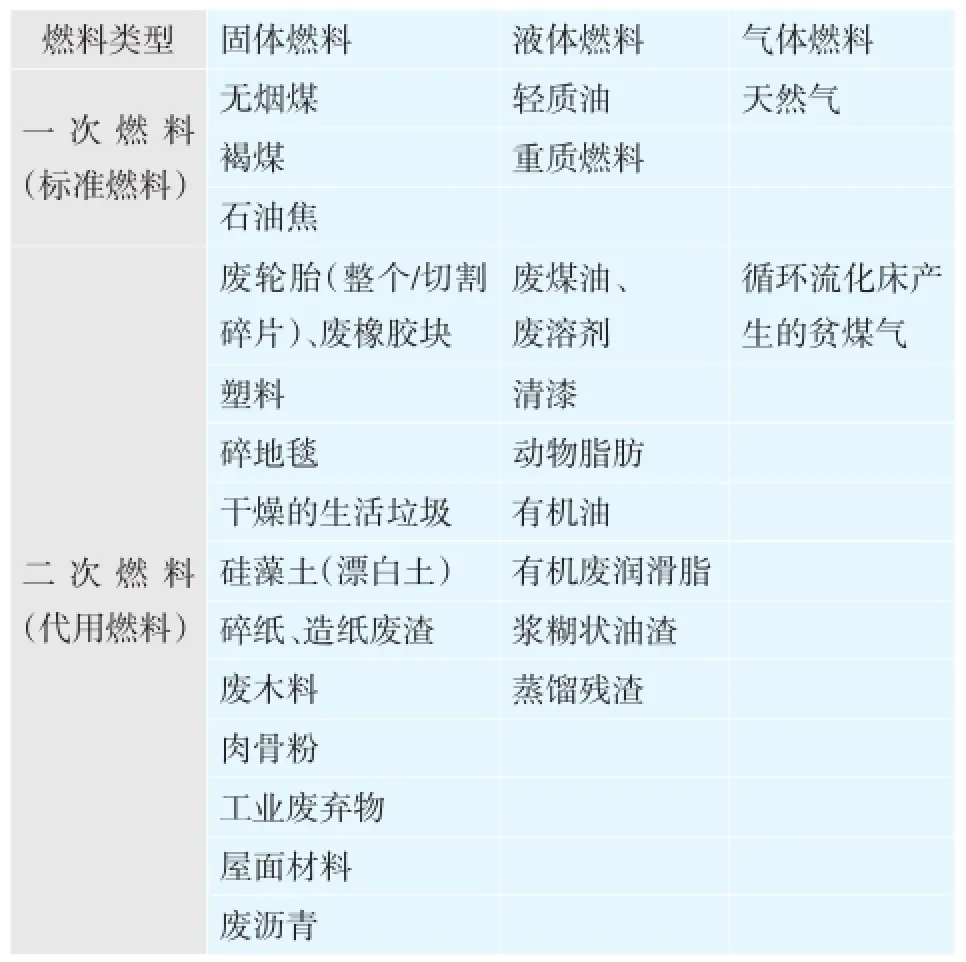

表3为水泥厂使用的常规燃料和代用燃料的种类,包括固体、液体和气体燃料。

由于对煅烧水泥熟料所使用的代用燃料热值及其成分均有要求,水泥厂在使用工、商业废料前,需要经过处置,才能满足水泥窑燃料的需求,为此各水泥厂均需建立废料管理系统,将废弃物处置后才能供水泥厂使用。

图2 历年德国水泥熟料生产热耗(1987年以前为西德、以后为全德熟料热耗)

图3 依据热量代用率统计的德国水泥工业平均年使用代用燃料量

有些工业废弃物成分较均匀且热值高,可直接作代用燃料;有些废弃物成分不均,需经处置后,将高热值的废料分离出来才可作代用燃料;有些则需将高热值和低热值工业废弃物搭配使用。所以要根据所在地废弃物状况来决定处置的流程和所需的装备。

图4 各国水泥工业废弃物燃料平均利用率

表3 水泥厂使用的常规燃料和代用燃料的种类

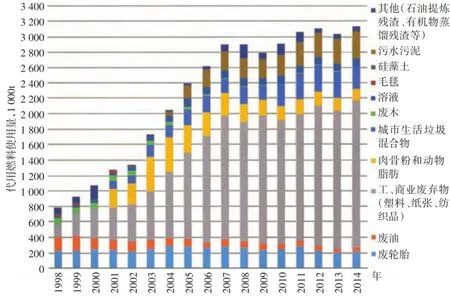

图5为16年来德国水泥工业使用工业废弃物作代用燃料的演变情况。1998年德国水泥厂使用78.2万吨代用燃料。2014年增至310万吨,相当于58.678百万吉焦的热量,约267万吨褐煤或200万吨无烟煤。

水泥工业使用的代用燃料中,主要为工、商业的废塑料、纸、纸板以及少部分纺织纤维等。经混合和均化后,制成热值约23MJ/kg的可供燃料器用的小颗粒代用燃料(图6),2014年,此类代用燃料占总量的42.8%。

在代用燃料中,热值较为稳定的有:肉骨料(约1 800MJ/kg)和废轮胎(约2 800MJ/kg),分别制成球粒和切成碎片后入窑燃烧。

2005年德国明令禁止使用城市生活垃圾和污泥填地或作为农业肥料。从2004年至今,上述两种热值约8~11MJ/kg的代用燃料的用量逐年增加。

2014年水泥工业使用的燃料总热量为9 250万吉焦。常规燃料约占36.6%。其中,褐煤占21.1%,约89万吨;烟煤占9.6%,约31万吨;石油焦占4.5%;油占0.9%;天然气占0.5%。同年代用燃料的热代用率为63.4%,为5 860万吉焦。

4 使用代用燃料的动力

水泥工业属于高耗能的产业。为减少煅烧熟料所消耗的燃料费用,德国水泥企业通过技术优化,使用免税甚至补贴的代用燃料,以降低生产费用,这就是水泥厂使用代用燃料的主要动力。从实践来看,一些水泥厂使用代用燃料后,燃料费用为“零”,有些还会增加收入(图7)。

水泥工业使用代用燃料除燃料费用下降外,还有如下优点:

可利用废弃物所含能量,减少石化燃料燃烧产生的CO2排放量。

有利于环境保护,如避免废弃物填埋占地及产生的水污染。

开发了利用工、商业废弃物的一批专用装备。增加了水泥产品的商业竞争力。

图5 德国水泥工业历年使用各种代用燃料演变情况

图6 各种工、商业废弃物经混合后,制成的小颗粒代用燃料

图7 使用代用燃料后熟料煅烧燃料费用历年降低情况

由于水泥厂大量使用工业废弃物作燃料,德国所兴建的很多处置工商业废弃物的基础设施都按水泥生产需求建设,促使水泥工业成为废弃物处置的重要环节。

在水泥工业使用工商业废弃物作代用燃料的长期实践中出现了一些问题,主要有:

(1)工商业废料中,含有相当数量的碱氯、碱硫以及磷等影响水泥生产的化合物,在生产过程中增加了碱氯硫循环,在一定程度上影响了熟料的产量和质量。减缓的办法是在易结皮的部位设置空气炮,若碱氯含量过多,则需设置旁路放风装置,所回收的含碱、氯、硫的粉尘,部分可作肥料,部分经处置后可作原料。

(2)废燃料热值通常较正常燃料低,且含水量高。煅烧熟料时,产生的废气量多,在一定程度上增加了熟料的热耗,降低了产量。

(3)代用燃料中的碱、氯、硫含量增加了窑内耐火砖、窑筒体、金属部件所承受的热化学应力,易使窑筒体、一些金属部件腐蚀和耐火砖损坏,相应地缩短了窑运转周期,增加了维护费用。

上述情况表明,水泥窑使用工、商业废弃物时,必须结合现场实际情况进行。利用量必须予以控制,不能过多影响熟料产质量及热耗。

6 结语

德国水泥工业使用代用燃料,可以大幅降低燃料费用。历经30年的努力,至2014年,德国水泥工业平均热量代用量已达63.4%,目前,有些企业燃料费用已降至零以下。代用燃料品种为工业、商业、环保所产生的各种废弃燃料。水泥工业已成为废弃物处置工业的重要部分,对环境保护作出了重大贡献。

水泥厂处置废料作代用燃料的优点是:可利用品种多,且热量可利用,残渣可作熟料成分,有助于减少使用和保存天然矿物燃料。缺点是在一定程度上影响了生产和产品质量,代用量有所限制。

水泥厂使用的代用燃料的热值、性能及数量必须满足水泥厂长期使用的要求,保证生产运行平稳和产品质量优良。

陈友德编译自

No.2/2015 Cement International

——专业服务大型水泥厂