宏程序在压铸模具型腔部件加工中的分类应用

赵学庆,邵 强,王 帅

(1. 大连工业大学 机械学院,辽宁 大连 116034;2. 大连民族大学 工程训练中心,辽宁 大连 116600)

0 引言

压铸模具部件主要分为三类:

第一类:模具镶件、侧抽芯等形状特殊、加工手段复杂、精度要求高的部件;此类部件体积较小、形状复杂,多采用CAM进行编程加工,对部件的工艺安排及编程技巧有较高要求,需要操作人员严格规范操作才能顺利完成。

第二类:模具型腔部件。外轮廓多为方形或圆形,内部形状较复杂的部件;型腔的成型部位由CAM进行编程加工。成型部位以外的二维形状(底面、四周轮廓、圆孔、圆角、定位槽、浇口套分流锥的定位半圆等)可由操作人员手工编程加工;

第三类:模架部件。包括动模板、定模版、模腿、顶板及固定板等辅助部件。此类部件绝大多数为二维形状部件。软件编程固然在某些方便比较方便,但仍不能取代手工编程在二维形状中的应用[1]。

NC操作人员参与模具部件的二维编程工作,可以极大地提高操作员工作积极性,增强责任感,同时让CAM人员把更多精力集中在优化复杂形状轨迹上,从而会大幅提高生产效率。弱点是手工编程不仅输入费时费力,而且失误率偏高,这是操作人员手编程序的技术瓶颈。

本文提取压铸模具的第二类部件-型腔部件在NC加工中二维编程中的共同特点,将手工编程部分的形状归类,编制出程序,即宏程序编制[2],并结合宏程序的编制结构与应用方法,指出在生产中快速提高加工效率的方法。经过大量实践验证,既简化了参数数量,又做到了现场手工编程准确、快速。加工一组工件时只要给变量赋实际值即可,无需逐一编程[3],因而通常也称为批量编程[4]。宏程序有效地减少了手编程序的工作量,大幅提高了程序的准确度,使得编制相同加工操作的程序更方便、更容易,编制出来的程序更灵活、更高效[5]。

将调试稳定的程序推广到压铸模具及部分塑料模具的部件加工中,数控操作人员在经短时间的学习后,就可以对照图纸修改参数,熟练应用到加工过程中去。由于节省了手工编程时间,现场的操作人员的主要精力会集中在严格操作规范与加强质量检查上,从而有效提高了加工质量。

本文以Simens系统格式为例,详细介绍型腔部件典型宏程序的编制方法与使用技巧。

1 程序编制

1.1 工件分析

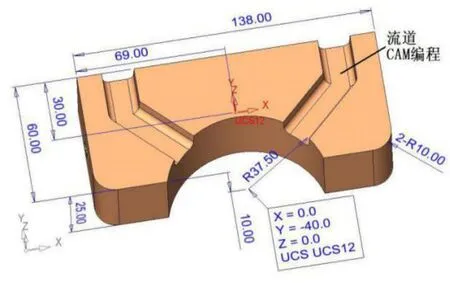

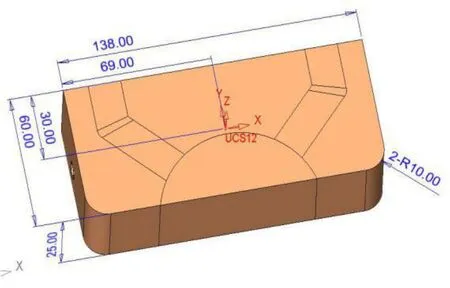

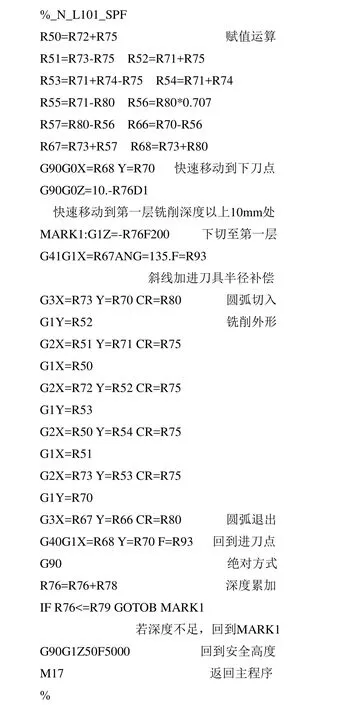

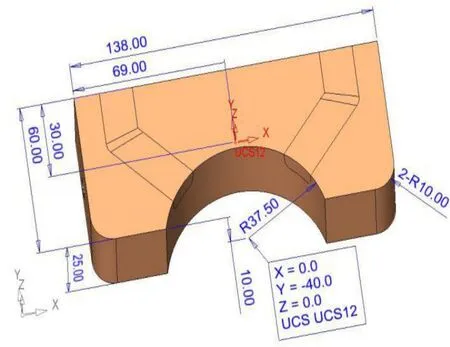

型腔部件如图1所示,图1是压铸模具型腔的典型形状:六方体、分流锥定位偏心半圆孔(R37.5)、两处圆角(2-R10)、成型部位(流道)。

图1 典型压铸模具型腔示例

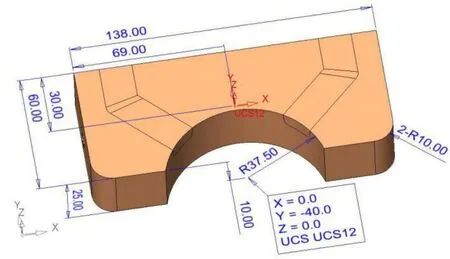

除去流道部位由CAM编程,剩余部分(六方体、偏心半圆、外侧圆角)都可以使用宏程序加工。简化后模型如图2所示:

图2 简化后的模型

1.2 六方体加工

在加工中心加工六面体毛坯,需要两次装夹。加工背面时,铣削底平面与四周轮廓;加工正面时,铣削顶平面、四周轮廓、铣削与分流锥配合的R37.5圆角、两处 R10装配圆角。可见,平面加工与四方轮廓加工是两次装夹加工中都要使用的程序,也是宏程序中使用频率最高的两种。

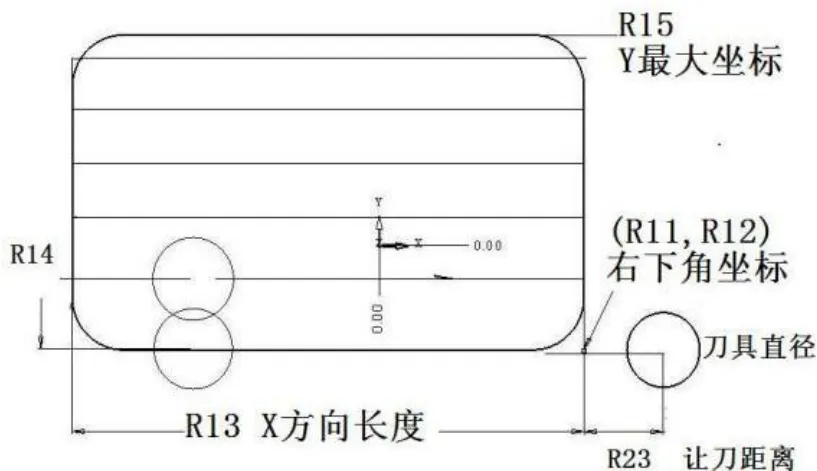

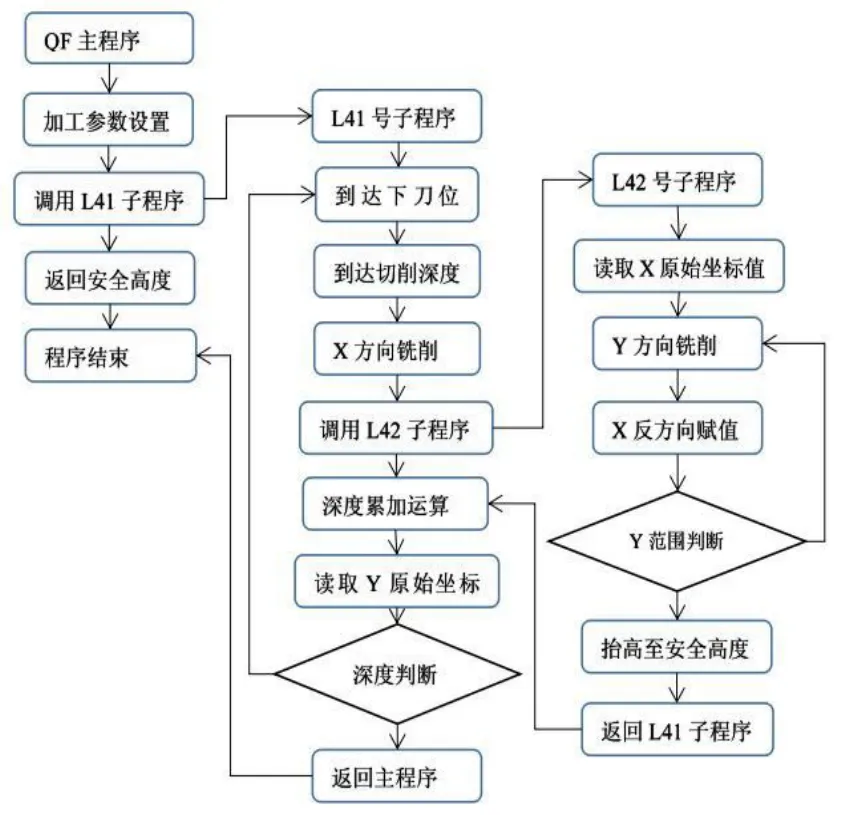

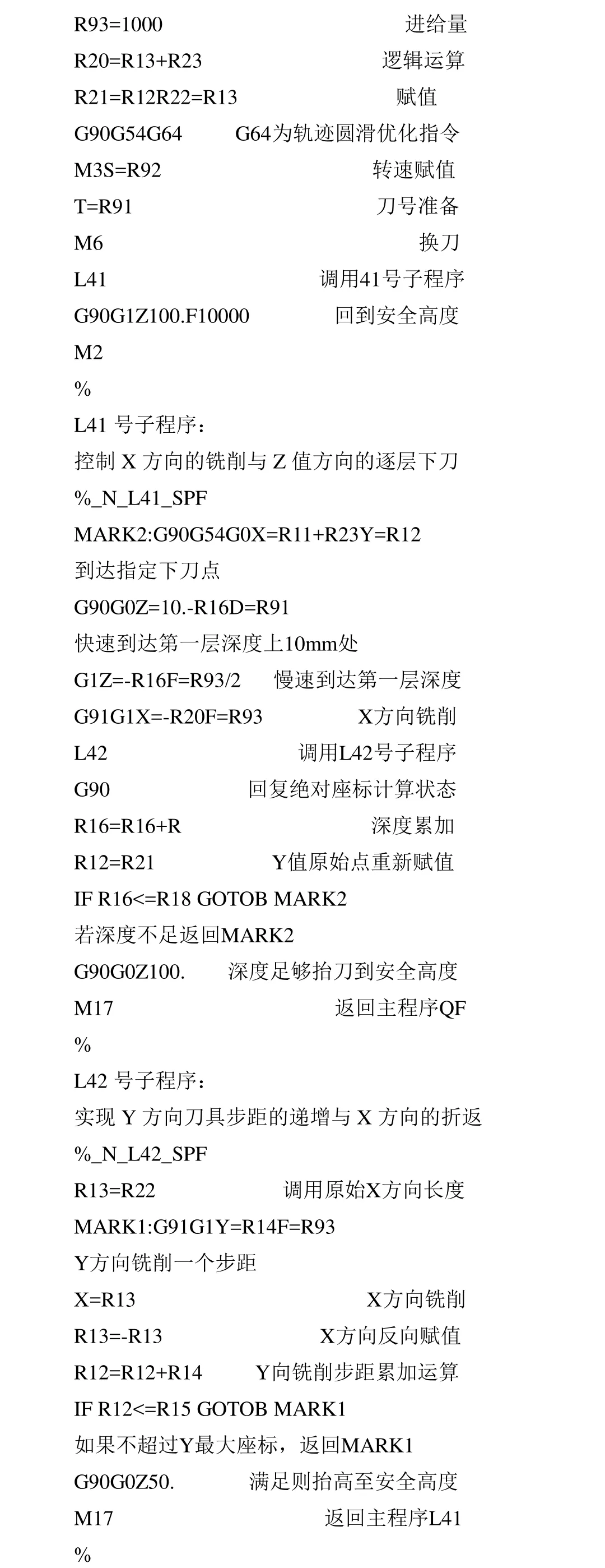

铣削平面的宏程序轨迹为往复式平行铣削形式,如图3所示。铣削平面宏程序的逻辑图如图4所示。

图3 刀具铣削平面的位置参数

图4 铣削平面宏程序的逻辑图

工件的顶端平面中往往混杂有其它沟槽的形状,会干扰编程的思路。简化模型是应用宏程序加工的重要手段。我们可以按照图5的简化示例,将漏缺的平面补齐(在脑海中即可),就可以应用平面宏程序编程加工了。

图5 铣削模型尺寸参数设置

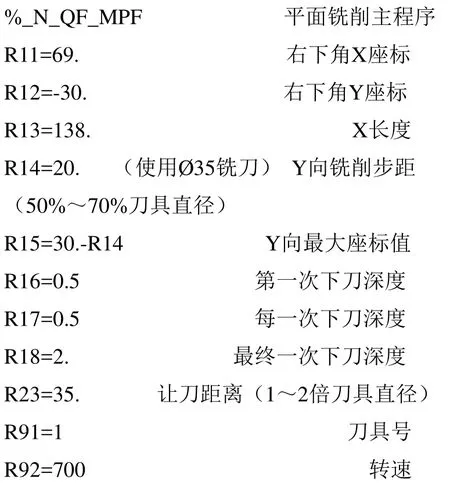

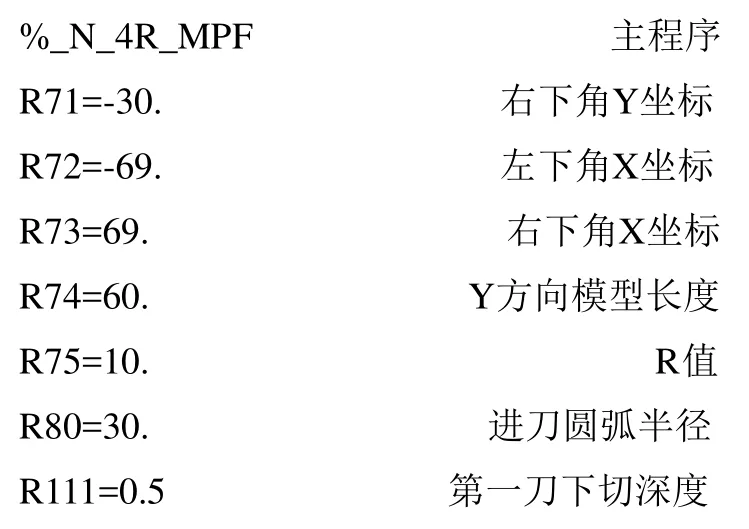

铣削平面宏程序的主程序如下:

由此可见,通过指定主程序中的三个刀具参数(R91,R92,R93)、五个形状参数(R11至 R15)、三个加工深度参数(R16,R17,R18),即可完成一次多层次的平面铣削过程。对余量较大的型腔平面铣削可以达到高效率的控制。

1.3 外方轮廓铣削加工

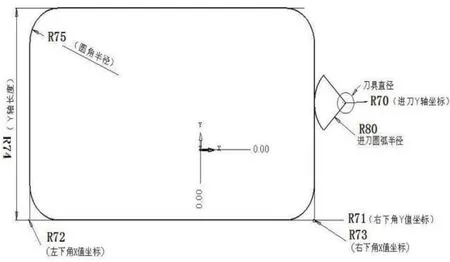

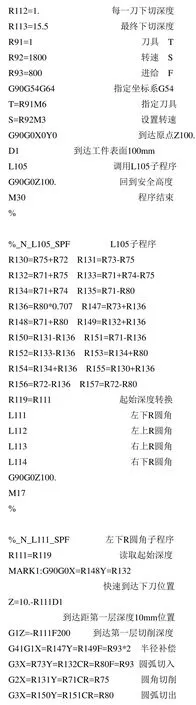

外方宏程序采用圆弧进刀出刀,逐层下切。当圆角设置得较小时,可以作为尖角四方的程序使用。所示参数位置见图6。

图6 刀具铣削方形的位置参数

主程序:

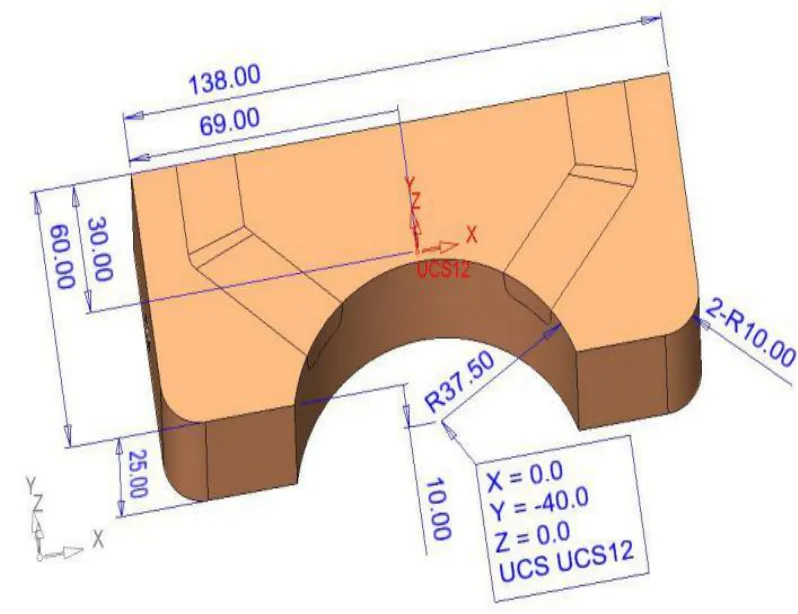

子程序:

粗加工时选用较大直径的刀具,可以去除侧壁较多的余量;精加工时调节刀具半径补偿值,可以有效控制尺寸精度。

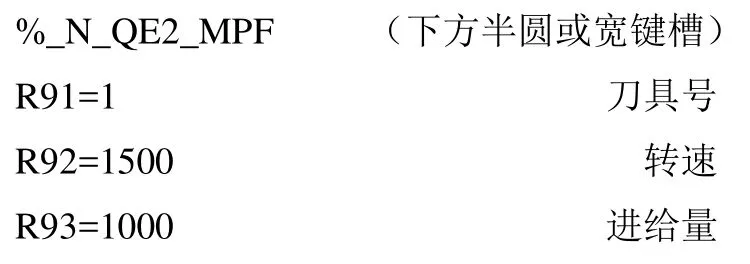

1.4 偏心半圆加工

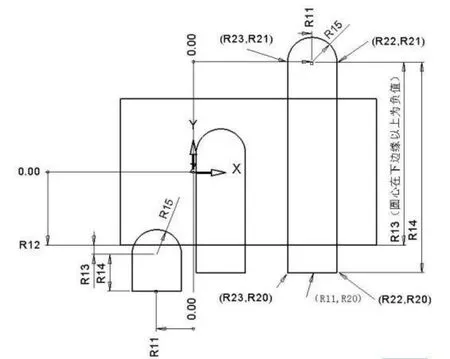

模具型腔中的半圆特征多数为浇口套、分流锥的固定位置。在宏程序的编制中,前端半圆部位可以作为偏心半圆加工的主要目标;两侧切入、切出的线段在加工非标准键槽及非标准通槽的时候有非常适合的应用。因此,半圆加工的宏程序可以实现三种加工方式:偏心半圆加工、非标准盲键槽及非标准通键槽加工。可谓“一招三式”。

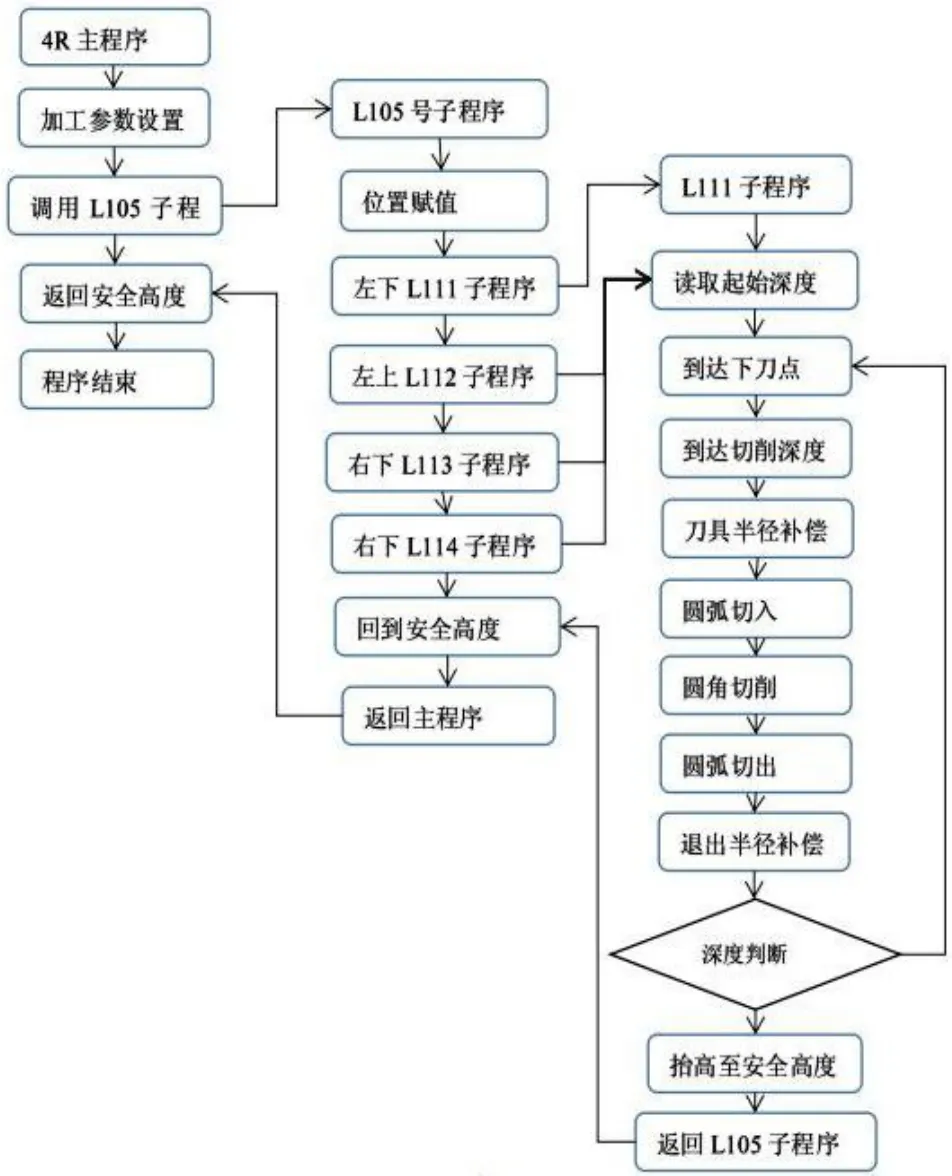

如图7中所示,左侧的半圆还没有完全涵盖毛坯,为避免刀具切削时在工件上垂直下切,将入刀点设计在毛坯外1~2倍刀具直径的距离内,即R14=1D~2D(D为刀具直径)。

在本例中(见图8),R37.5的半圆是分流锥的定位镶槽,以半精加工为例,选用 D26R0.8的刀具,圆心点的坐标为(0,-40.),入刀点距离圆心20 mm(R14),则刀具完全避开了毛坯,可以安全地进行切削加工。

在铣削半通槽与通槽的时候,依然要保持刀具切入点在工件之外。根据加工图纸确定了圆心的位置(当圆心点在工件的外部时,R13的赋值为正数;当圆心点在工件的内部时,R13的赋值为负数),再确认好进刀的距离R14,就可以实现“一招三式”的加工功能。

图7 刀具铣削半圆键槽的位置参数

图8 铣削半圆键槽模型尺寸参数设置

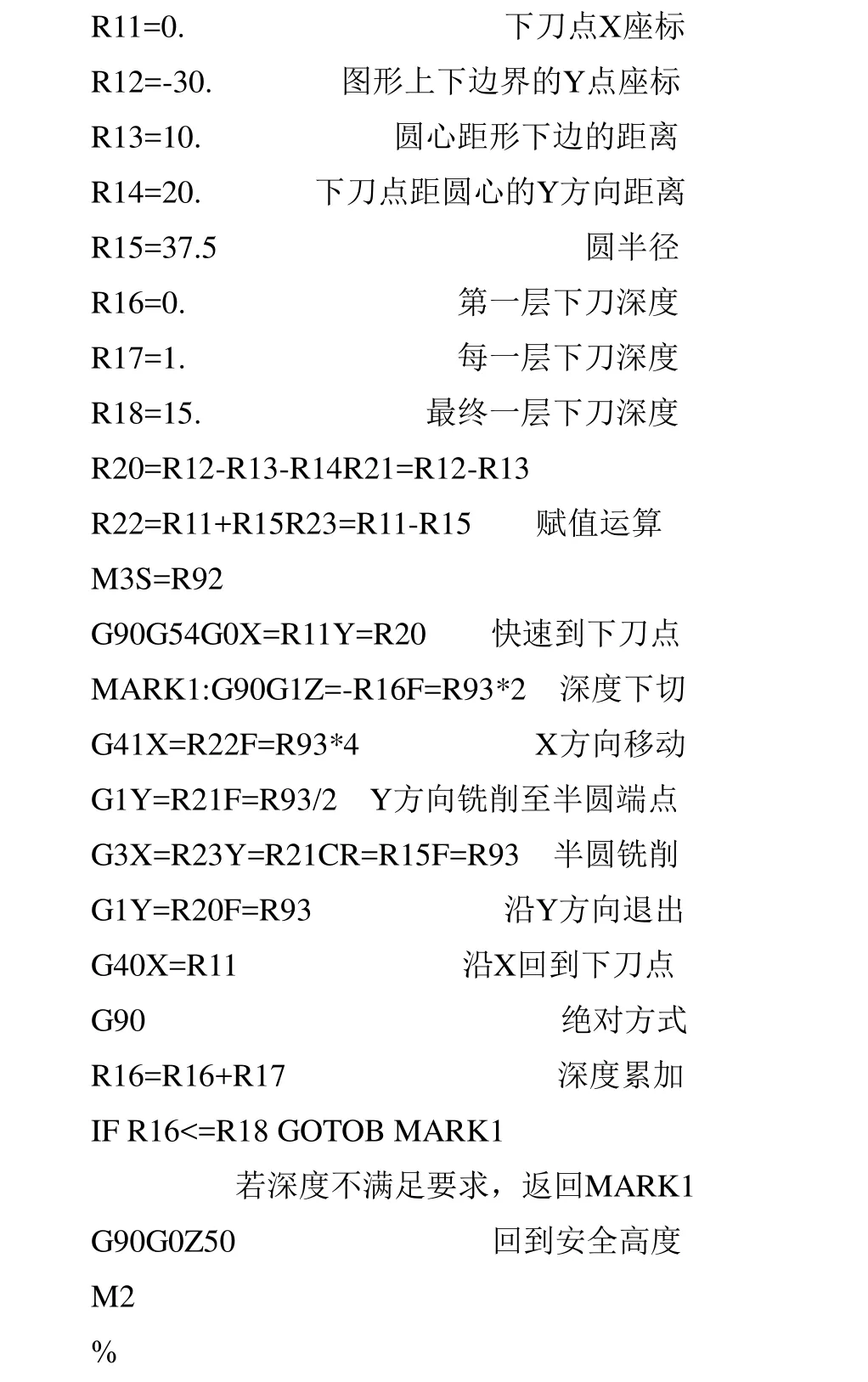

主程序:

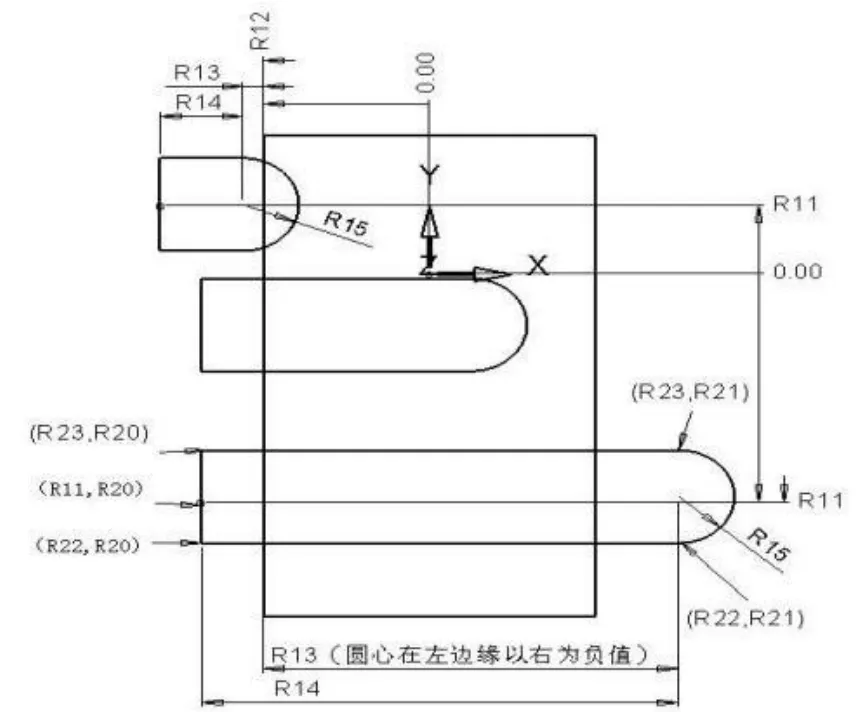

水平方向偏心半圆与非标准键槽在加工过程中也经常遇到,如图9所示。加工中心机床的Y向行程短于X向行程,某些情况下切槽长度较长,可以调整工件装夹方向,采用X方向切槽。

图9 刀具铣削左侧半圆键槽的位置参数

X方向半圆(切槽)宏程序的编程方法与前面Y方向宏程序相同,只是将X与Y的位置做个变换,调试后如下:

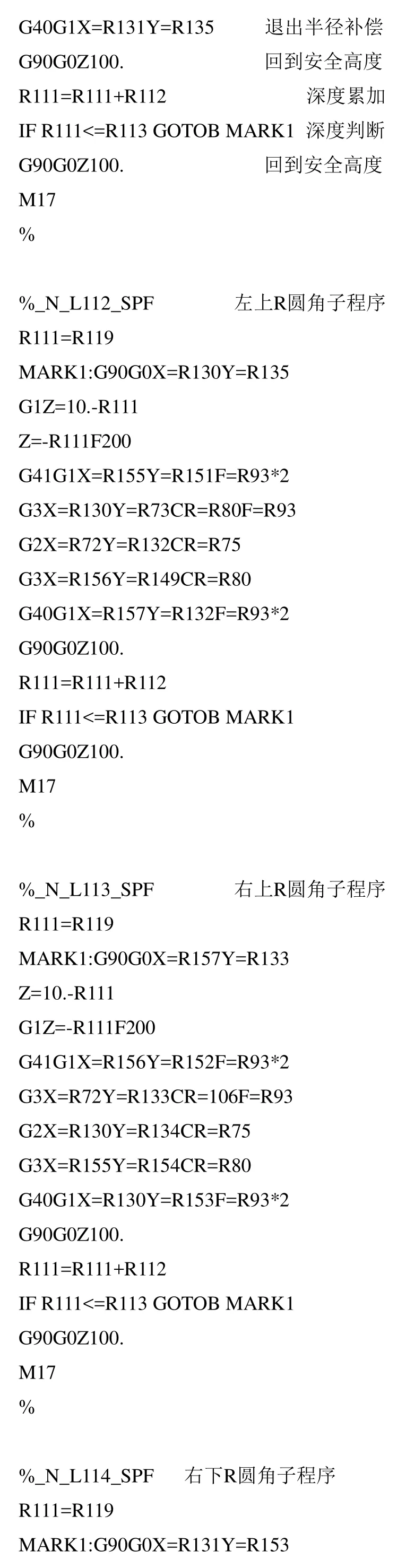

1.5 侧圆角加工

模具型腔在与模架装配时,圆角部分是干涉最多的部位。通常在加工过程中圆角部位要求-0.1 mm,目的是型腔装配以侧壁的直面配合,确保型腔位置的准确。因此,非常有必要对圆角部位进行局部加工。

对较大尺寸的模具型腔,角部余量大,对圆角部位局部加工,可以较好地均匀余量,为精加工做好准备。

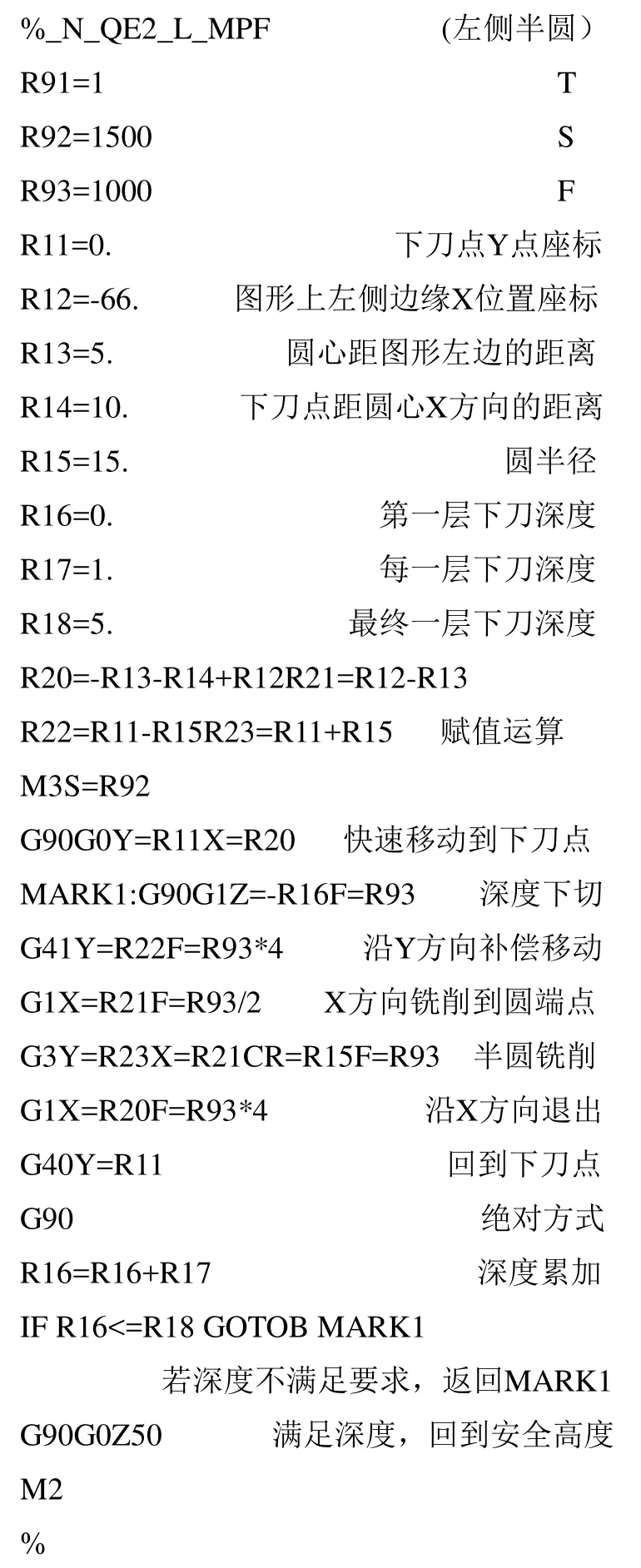

精加工时,为避免刀具切入切出撞击工件产生刀具切痕,在宏程序设计时,切入切出采用圆弧联接,加工效果很好。如图10所示。逻辑图如图11所示。

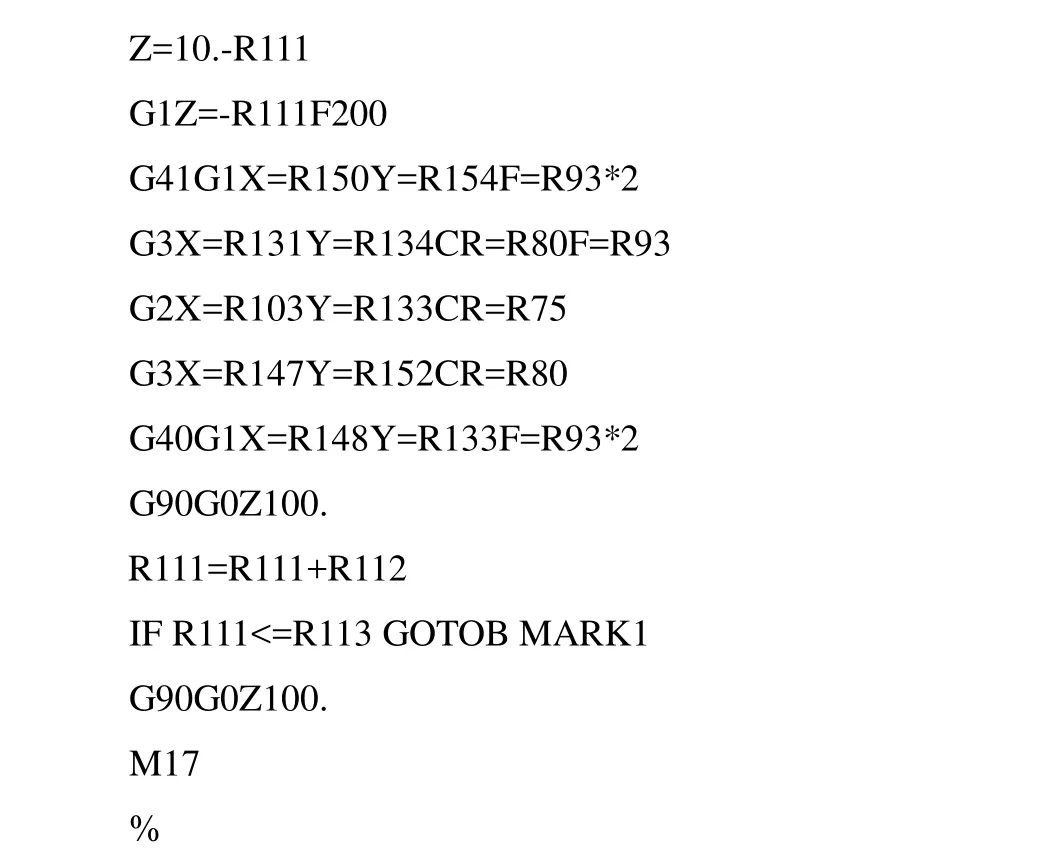

采用圆弧联接,宏程序中的 G代码数量相对增多。为避免主程序冗长,将四处圆角的程序编制为子程序:L111为左下角圆角,L112为左上角圆角,L113为右上角圆角,L114为右下角圆角。

主程序中设置刀具、位置、切削深度参数,一级子程序(L105)中设置需要的圆角子程序。这样,就简化了圆角宏程序的使用难度,可以使操作者快速掌握技巧,将精力用在提高加工精度与光洁度层面上。

图10 外侧圆角精铣示意图

图11 圆角铣削逻辑图

此例中,如图12所示,只有左下与右下两处圆角,可以将L105子程序中的L112与L113删除,留下L111与L114即可。

设置余量值,只需要在机床中刀具半径补偿参数设置菜单中将刀具半径补偿值减小0.1mm即可,不需要将程序中的位置尺寸更改,迅速准确地完成部件精度控制的过程。

图12 四处R圆角铣削

2 结语

实践证明,数控加工中熟练应用宏程序可以快速提高操作人员的综合素质,可以快速理解图纸,划分重点与次要部位,加强尺寸检测,从而成为CAM人员的有力助手。宏程序模式化以后,不必再追求编写的技巧,应把更多精力投入到灵活应用中去。

[1]王宏颖, 彭二宝. 变量和宏程序在数控编程中的应用[J].机床电器, 2007(2): 11-14.

[2]陈银清. 宏程序编程在数控加工中的应用研究[J]. 机床与液压, 2009, 37(5): 42-45.

[3]霍苏萍, 张月楼. 宏程序在数控加工中的应用分析[J]. 煤矿机械, 2007, 28(9): 119-122.

[4]胡翔云. 宏程序在数控编程中的应用综述[J]. 机床与液压,2009, 37(5): 42-45.

[5]何玉山. 数控宏程序在铣削凹槽中的应用[J]. 组合机床与自动化加工技术, 2015(5): 104-107.