某型通信控制设备印制板线断裂原因分析*

董 阳,吴 华,李 崧,孙超山

(1.中国人民解放军陆军装甲兵军事代表局驻成都地区军事代表室,四川 成都 610041;2.中国电子科技集团公司第三十研究所,四川 成都 610041)

某型通信控制设备印制板线断裂原因分析*

董 阳1,吴 华2,李 崧2,孙超山2

(1.中国人民解放军陆军装甲兵军事代表局驻成都地区军事代表室,四川 成都 610041;2.中国电子科技集团公司第三十研究所,四川 成都 610041)

针对某型通信控制设备印制板线断裂问题,首先从断裂机理和疲劳寿命估算两方面分析了印制板线断裂的原因,接着采用仿真分析的方法找出印制板具有振动放大的薄弱环节,然后通过振动疲劳试验,验证了由于振动产生了放大的交变应力,而其进一步导致印制板线形成了疲劳破坏而断裂,最后从质量管理的角度提出了改进建议,以期能够为通信控制设备的维护与检修积累经验。

印制线断裂;振动放大;疲劳破坏;质量管理

0 引 言

某型通信控制设备通过螺栓直接安装到履带装甲车辆内壁,在没有减震措施的情况下,经过长时间随车训练行驶后,设备内部某印制板上BGA芯片焊盘处的印制板线有出现断裂的情况,断裂方向与印制板线垂直。

通过理论分析﹑仿真分析以及试验验证等手段对印制板线断裂的原因进行了深入分析,并从质量管理的角度提出了改进建议。

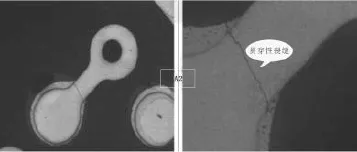

1 断裂处微观现象

该印制板的基材为FR4,印制板走线铜厚为½OZ,印制板材料各项性能指标及加工符合相关技术要求。通过显微镜观察到BGA芯片A2管脚焊点与印制板通孔相连的印制线开裂,裂缝为贯穿性裂缝,开裂纹路为不规则的锯齿状,疑似与BGA芯片A2管脚焊点所在区域受到较大外力作用有关。裂缝情况如图1﹑图2所示。

图1 印制线断裂点(垂直面)

图2 印制线断裂点(水平面)

2 断裂原因理论分析

2.1 断裂机理

当装甲车辆在训练时,车内的设备会一直处在持续的振动环境中[1]。当设备处于振动环境时,由外界振动产生的能量激励通过机壳传递到印制板,印制板将在激励的方向上发生往复运动。在往复运动过程中,印制板以及板载器件都会承受不同程度的交变应力(也称循环应力)。从材料力学可知,任何材料在受到多次重复的交变应力作用后,即使是交变应力低于材料的屈服极限,经过一段时间的工作后,最后也会导致疲劳破坏。交变应力下材料的累积塑性变形,是疲劳破坏的主要原因。

从故障印制板结构受力情况分析可知,BGA芯片的A1脚区域紧挨印制板上的共振区域(如图3所示),BGA芯片四角区域的焊点是应力最为集中的位置(如图4所示)。当印制板发生共振现象时,共振区的振幅﹑应力﹑加速度等物理参数都会产生数倍的放大。受此影响,芯片A1脚及周围紧邻的焊点在此时承受的交变应力会加大,印制板在往复运动中的形变程度也会加剧,紧邻焊点处的印制线承受的交变应力和产生的形变幅度也都同步放大。由于印制线横截面的物理尺寸非常小,在放大了的交变应力的长时间反复作用下,最终会产生疲劳破坏现象,形成断裂。

从芯片A1脚处往远离共振区方向上排布的其他焊点,由于受到共振放大影响的程度越来越小,承受交变应力的大小也随之同步减弱。因此,这些焊点的疲劳寿命都大于A1脚及其周围紧邻位置的焊点。这也是所有故障板卡的故障位置都产生在A1脚附近A2脚处(附近只有A2脚有印制线引出)的原因。

图3 芯片在印制板上位置示意

图4 焊球应力集中区域示意

2.2 疲劳寿命估算

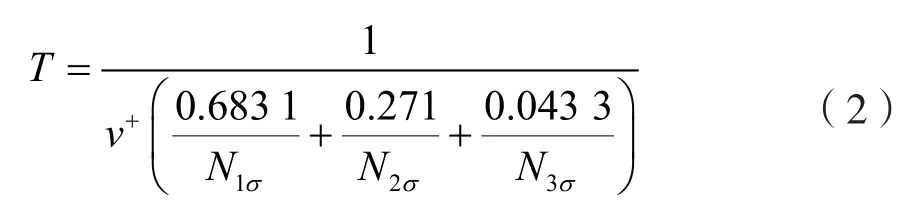

在随机振动分析领域,管脚焊点部位的寿命评估,通常采用Steinberg提出的基于Gaussian分布和Miner线性累计损伤定律的三区间法进行疲劳评估[2]。

基于Gaussian分布和Miner线性累计损伤定律的三区间法进行疲劳评估的计算公式如下:

式中:N1σ﹑N2σ﹑N3σ为应力水平1σ﹑2σ﹑3σ下对应的疲劳寿命;通常根据S-N疲劳曲线,依据实际应力水平数据查得。n1σ﹑n2σ﹑n3σ分别为应力水平1σ﹑2σ﹑3σ对应的实际循环次数。根据Gaussian分布的概率密度可得:n1σ=0.683v+T,n2σ= 0.27v+T、n3σ=0.043v+T,其中v+为平均振动频率,T为振动寿命。

根据Miner定律总体损伤公式,当D=1时,焊点处疲劳失效,可以反算求出结构的疲劳寿命:

从式(2)可见,最关键的计算数据为N1σ﹑N2σ﹑N3σ数值的计算,需要相关的材料试验参数。

焊点疲劳通常以最薄弱的材料部分为研究对象,焊锡的钎料疲劳破坏伴随着焊点其他部位的破坏最终可以导致印制板上器件﹑线路损坏。此印制板BGA贴装采用的锡焊材料为Sn63Pb37,有相关的研究及公式可以借用[3]:

根据装甲车辆随机振动的频率范围,若按GJB150则最大频率为500 Hz[4],若按GJB1032,最大频率为2 000 Hz[5]。因此,极限条件下,可取v+=500(或v+=2 000)。

根据仿真计算结果,在共振应力放大的情况下,芯片边角上应力极值σ约为13.9 MPa,代入式(3),得出N的具体数值代入式(2),则可计算寿命时间T。

若取v+=500,由计算可得,T1=1.026 8e5 s约为38个小时;若取v+=2 000,由计算可得,T1=2.567 0e4 s,约为7个小时。由此可见,通过理论估算,在共振应力放大的情况下连续最大频率振动,故障区域焊点印制线的疲劳寿命不大于38个小时。

3 软件仿真分析

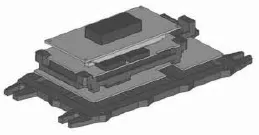

根据设备的结构设计方案,利用Ansys力学分析软件,按照GJB1032环境应力筛选试验条件,对设备进行振动仿真分析,计算出疑似故障区域的各项振动数据,从而分析印制板疑似故障区域的振幅﹑应力﹑加速度等物理参数是否存在严重的振动放大情况。具体的仿真过程及分析结果如下。

仿真几何模型简化了实物模型中的局部细微特征,如圆角﹑倒棱﹑细微小孔及印制板上细微器件﹑焊脚等。主要支撑及接插件联接﹑螺纹固定等均考虑进简化模型。为降低模型规模,取消了与分析主要部位无太大关系的前面板结构,不作详细考虑。于是,具体仿真模型如图5所示。

图5 设备内部组件几何模型

主要导热垫﹑印制板板材力学性能参数﹑质量较大器件及接插件材料参数,根据实际使用材料的材料参数进行模拟。

按设备实际安装固定方式,在四个脚施加固定约束;外部载荷(激励)也由此引入。

根据GJB1032标准环境应力筛选试验条件,即分析20~2 000 Hz频率范围内设备的随机振动特性。仿真分析最大位移﹑速度﹑加速度﹑应力等结果数据依次如图6﹑图7﹑图8﹑图9所示。

由图6可见,相对被固定的设备的四个支撑部位,印制板上存在位移放大的情况,最大位移位置正是理论分析中板卡的共振区域,与印制板故障区域位置相近。

图6 随机振动位移分布

由图7可见,速度的分布情况与位移分布图类似。

图7 随机振动速度分布

由图8可见,加速度的分布情况与位移分布图类似。

图9则为随机振动应力的分布情况。

图8 随机振动加速度分布

图9 随机振动应力分布

综上可见,故障印制板无论是考核位移﹑变形﹑还是速度﹑加速度﹑应力都存在振动放大的情况,最大放大位置与理论分析中板卡的共振区域一致。同时,根据上列图形所示,故障印制板上BGA芯片最有可能受影响的区域位于印制板外缘中部的一角上,跟实际故障区域吻合。

4 振动疲劳试验

为验证上述理论分析﹑仿真分析的正确性,对设备实物进行了振动疲劳试验。振动疲劳试验是将新印制板放入整机运行振动试验考核,考察印制板的受力和抗疲劳能力,验证设备故障是否与振动疲劳破坏产生的失效有关。考虑到实际使用环境,采用GJB1032环境应力筛选的试验条件延长试验时间来验证印制板的抗疲劳能力。

4.1 试验方法

试验样件从新生产的印制板中随机选择两件(1号板﹑2号板)装入整机,按水平方向安装在振动台上。

振动条件设置为:

(1)振动类型:随机振动。

(2)振动功率谱:如图10所示。

图10 机会时隙传输

(3)振动轴向:分别在产品的Y轴(侧挂安装)﹑Z轴(水平安装)两个方向上施加振动应力。

4.2 试验结果

其中,1号板在两个轴向方向上累积振动了25小时后出现相同故障。该结果验证了板卡BGA芯片管脚焊盘和印制线连接处在较长时间振动环境下,可能会出现疲劳破坏的问题,而此问题是导致故障的主要原因。

5 结语及启示

通过理论分析﹑仿真分析和实测试验可知,此型设备中,部分板卡在装甲车辆工作振动环境中存在一定程度的共振放大现象。如果长时间在共振状态下工作,放大的交变应力将会使共振区域中BGA芯片管脚处的疲劳累计加速产生,印制线在比正常疲劳寿命更短的时间内形成了疲劳破坏,最终导致了横向断裂。

5.1 过程管理需进一步改进提高

在装甲装备信息化改造过程中,随着信息化设备装备量的不断增加,企业产品的设计生产节拍越来越快,产品质量及可靠性风险也同时相对增大,在产品设计﹑生产制造等方面缺乏及时有效﹑快捷的监管。

特别是环境适应上,企业往往对装甲车内实际环境的认知和理解一直偏重于国军标层面,对持续振动特性﹑安装方式等理解不够全面深入,造成在产品设计﹑生产制造过程中经验主义偏多,理论分析不够,难以做到有的放矢和准确判断。

因此,军事代表室作为监管机构必须加强军工产品研制各个阶段的质量监控。首先,要加强对军工产品设计制造阶段的质量监管,督促企业深入研究实际使用需求,加强理论分析,做好可靠性设计。其次,在产品检验时加强可靠性测试,尽量模拟实际使用环境,通过深入全面的测试试验,确保为部队提供可靠的产品。

5.2 关键部位关注不够

关键件及关键部位是根据产品部件﹑组件﹑零件及器件的不同精度和复杂程度﹑功能特性和技术难度﹑以及失效后对产品性能的影响,把它们划分为关键件﹑重要件和一般件[6]。高密度管脚的BGA封装器件应纳入关键件进行管理控制,对其设计参数和制造工艺要严格审查,要进行重点质量控制。今后针对应用于恶劣环境的产品,应着重关注其加固工艺,加强检查,消除隐患。

[1] 高潮,杨晖,苏艳等.装甲车内振动信号的采集与分析[J].传感器与微系统,2009,28(04):37-39.

GAO Chao,YANG Hui,SU Yan,et al.Acquisition and Analysis of Vibration Signal in Armored Car[J].Transducer and Micro System Technologies,2009,28(04):37-39.

[2] 潘海波,杨家印.车辆承载部件随机疲劳计算方法分析[J].精密成形工程,2016,8(03):74-77.

PAN Hai-bo,YANG Jia-yin.Random Fatigue Calculation Method for Vehicle Bearing Components[J].Journal Of Netshape Forming Engineering,2016,8(03):74-77.

[3] 谢定君,王畅,谢劲松.电路板焊点在工程环境条件下寿命分析[J].电子质量,2013,(05):20-24.

XIE Ding-jun,WANG Chang,XIE Jin-song.Board Level Solder Joint Life Prediction Under Engineering Environmental Conditions[J].Electronic Quality,2013,(05): 20-24.

[4] 中国人民解放军总装备部.GJB 150.16A-2009军用装备实验室环境试验方法第16部分:振动试验[S].2009.

General Armament Department of the People's Liberation Army.150.16A-2009 GJB Laboratory Environment Test Method for Military Equipment Sixteenth Parts:Vibration Test[S].2009.

[5] 国防科学技术工业委员会.GJB 1032-90 电子产品环境应力筛选方法[S].1991.

National Defense Science and Technology Industry Committee.Environmental Stress Screening Method for 1032-90 GJB Electronic Products[S].1991.

[6] 施志康.对军工产品研制质量的研究[J].工业技术,2013,(11):56-57.

SHI Zhi-kang.Research On The Quality Of Military Products[J].Industrial Technology,2013,(11):56-57.

Analysis on PCB Line Fracture of Certain Communication Control Equipment

DONG Yang1, WU Hua2, LI Song2, SUN Chao-shan2

(1.PLA Armored Force Representative Office in Chengdu, Chengdu Sichuan 610041, China; 2.No.30 Institute of CETC, Chengdu Sichuan 610041, China)

Aiming at the problem of PCB Line Fracture of certain communication control equipment, theoretical analysis is firstly done from fracture mechanisMand estimation of fatigue life, then simulation analysis adopted to find the weak link of vibration amplification for PCB, and then via vibration fatigue test, the amplified alternating stress produced by the vibration is verified, and this very stress leads to PCB line forming the fatigue failure and fracture. Finally from the perspective of quality management, the suggestions for improvement are proposed, with a purpose to accumulate some experience for overhaul and maintenance of the communication control equipment.

PCB line fracture; vibration amplification; fatigue failure; quality assurance

TN803.5

A

1002-0802(2016)-11-1562-05

10.3969/j.issn.1002-0802.2016.11.028

董 阳(1973—),男,本科,工程师,主要研究方向为装甲通信装备质量管理;

吴 华(1984—),男,硕士,工程师,主要研究方向为战术通信技术;

李 崧(1980—),男,本科,工程师,主要研究方向为通信装备结构与工艺;

孙超山(1983—),男,硕士,工程师,主要研究方向为战术通信技术。

2016-07-14;

2016-10-23 Received date:2016-07-14;Revised date:2016-10-23