基于Autoform软件的板料开裂研究

杨丽英

(黄冈师范学院 机电学院,湖北 黄州 438000)

基于Autoform软件的板料开裂研究

杨丽英

(黄冈师范学院 机电学院,湖北 黄州 438000)

文章以汽车覆盖件在成型过程中存在的开裂现象为目标。主要分析了开裂产生的原因,在工艺上的处理方法。使用计算机辅助软件Autoform软件分析产生开裂的过程,确定出影响开裂的主要因素,以及在分析过程中参数的处理。

汽车覆盖件;冲压;开裂;Autoform

通常把构成汽车车身外表形状的零件称为汽车车身覆盖件[1]。从直观上来看,也是我们最先接触到的汽车的组成部分,可以看成是汽车的“衣服”。汽车覆盖件在成型过程中,需要经过多个复杂的工序,在其中可能会产生多种缺陷,比如:起皱、回弹、开裂等。在这些缺陷中,如果一旦覆盖件出现裂纹或者有产生裂纹的危险性,那么就可能直接导致产品报废,所有的覆盖件产品绝对不允许出现这种缺陷。在此,我们主要研究的就是在成型中产生的开裂现象。

覆盖件的开裂是指在覆盖件成型后,局部材料严重变薄,从而出现了裂纹或者暗纹的现象。其实,在冲压生产中,由于覆盖件的形状复杂,多曲面,造成在实际生产中,产品的成型位置不同,应力状态不同产生的开裂性质也不同,实际解决和处理的方法也不同。必须找出开裂产生的原因,采取合理的方法,才能有效控制开裂。一般来说,开裂可以分为强度开裂和塑性开裂。前者指板料传力区强度不能满足变形区所需强度要求,从而在传力区产生的开裂,最常见的就是圆筒形件拉深成型时在凸模圆角过渡区的开裂现象;塑性开裂指板料自身变形区能够产生变形的能力达不到整个变形所需要的变形程度,从而在变形区产生的开裂,常见的为轴对称零件胀形时在零件底部产生的破裂。

对于强度开裂,通常以材料本身的强度极限σb作为判断依据,当材料在传力区所受的最大应力超过σb时,便会产生开裂。

对于塑性开裂,在冲压成型时最大应变方向上的极限变形量ε1k与应变状态有关[2],可以表示为:

(1)

由公式(1)可知,板材的极限变形程度随应变状态改变而改变,因此不能单纯的利用单向拉伸时的极限值作为衡量板材在任意状态下的变形是否属于稳定的塑性变形[2]。所以对于塑性开裂,需要根据变形状态结合成形极限图作为判断依据。根据研究数据,开裂过程中最大剪切应力起了主导作用,也就是说,在最大剪切应力τmax下产生的集中应力导致了最终的开裂。

(2)

为保证产品的成型质量,判断出开裂的位置,并提前解决至关重要。现今,技术工人大多借助计算机软件的辅助功能,采用计算机模拟整个成型过程,从而通过分析模拟结果,判断出缺陷出现的位置,并通过电脑给出的一些详细信息,判断出主要的影响因素,从而确定出合理的防止措施。现在,用于成型模拟的软件种类很多,通过实际调查,选用现今在企业应用较广的Autoform软件作为模拟仿真分析软件。

下面以某一汽车覆盖件为例,说明开裂的判断过程及具体的解决措施。

1 开裂评判

1.1 成型性

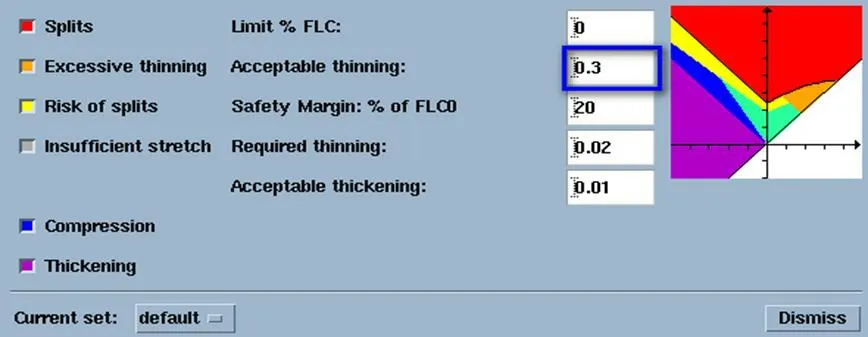

在进行冲压成型过程模拟之前,我们已经将产品零件的工艺补充部分完成,并且调整到最优状态,再经过Autoform软件的过程生成器模拟冲压过程之后,得到产品的成型性能示意图(图1)。

图1 成型性示意图

根据开裂产生的原因可知,板料之所以会产生开裂,是与材料自身可以接受的变薄量(图2)有关系的,可以通过材料的屈服极限得到,对于在汽车中使用较多的中高强度钢板:n(硬化指数)×100%。

图2 成型性参数设置

在使用CAE软件分析成型到底时,当最大减薄量超过上述计算值时,就有出现开裂的可能。(需要注意的是,Autoform软件网格细化级别存在一定的缺陷,所以对于尖角部分的分析,准确性不是很好,需要结合实际的冲压生产协调解决。)

1.2 最大失效

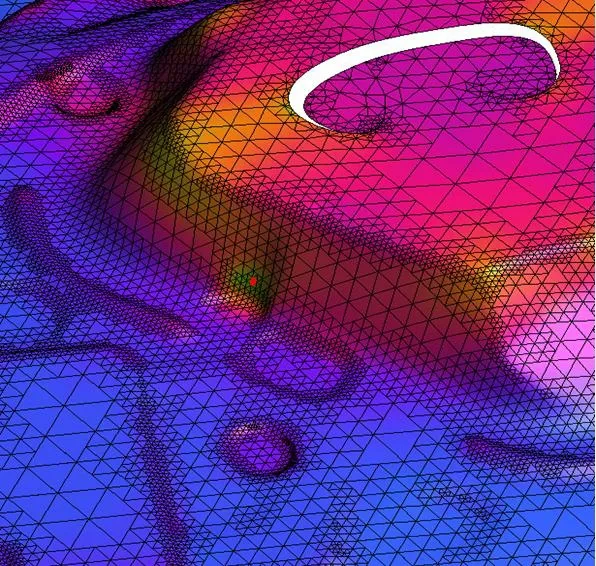

FLC图是基于材料线性应变给出的,但是对于失效区刚好处于非线性应变过程时,就需要检查非线性FLD和最大失效结果,其他的不建议采用。因此,在Autoform定义了一个最大失效(Failure max)用于评价开裂。

Failuremax=a/b。一般当该值大于1时,就认为已经开裂了。在工程上,考虑了安全裕度,当该值小于0.8视为安全的,大于0.8就需要重点注意了,存在开裂风险。因此,可以将0.8视为一个颜色的分界点,显示更加直观(如图3所示)。在图3中,可以明显的看出浅色为安全区域,深色为出现开裂的区域。

图3 最大失效显示

注:最大失效适用于粗略评估失效的可能。

1.3 变形历史、主次应变评判

打开上面判断出的出现开裂元素的变薄历史。得到图4,从图中可以看出,有开裂危险的区域在模拟时间到达510 s的时候开始减薄,580 s停止减薄(成形到底)。

检查主次应变,如图5可以发现,该处材料开裂的主要原因是主应变太大了,超过了材料的变形极限,导致的开裂。因此,解决这部分的开裂问题,需要减少主应变方向对应的进料阻力。

(a)材料厚度变薄历史

(b)产品主要成型缺陷

2 开裂优化

防止开裂的方法主要需要考虑:造型优化,即通过改进产品局部形状以及对工艺补充面进行改进的方法;优化拉延筋,通过对拉延筋的强度、深度以及圆角大小,改善零件局部开裂的现象;优化料片轮廓线;增加工艺孔和工艺切口以防止开裂;成型工艺的优化,通过调整成型工序的成型顺序解决开裂等。

通过分析可知,上述产品零件存在的开裂的主要原因是零件黑色区域的主应变太大所致。通过观察图4变形历史,深色开裂区域是在变形过程进行到510s时板料开始出现减薄现象的,由图5又知,主应变在这时起主导作用,出现开裂是其超过了材料的成型极限值,也就是说,在510 s后主应变过大。因此,需要调整进料阻力,减少主应变大小。

图5 主次应变方向

上述汽车覆盖件解决开裂的方法为:通过放大侧壁拔模角和根部的圆角直到在数值成型模拟显示全部为深色区域。

在解决冲压板件尤其是复杂产品中存在的开裂问题时,一定要分析引发开裂的原因,综合考虑多种因素,抓住主因。另外,计算机只能作为分析的手段,产品的质量还是要根据实际生产的结果来判定。

[1] 胡平.汽车覆盖件模具设计[M]. 北京:机械工业出版社,2011:1-24.

[2] 涂小文.Autoform原理技巧与战例[M].武汉:湖北科学技术出版社,2013:657-659.

[3] 李飞舟.板料成形CAE设计及应用[M].北京:北京航空航天大学出版社,2010:185-205.

责任编辑 喻晓敏

Sheet metal crack research based on Autoform software

YANG Li-ying

(College of Mechanical and Electrical Engineering,Huanggang Normal University,Huangzhou 438000, Hubei, China)

The study mainly focused on cracking of automotive covering parts during the forming process. It analyzed the causes of cracking from the perspective of processing methods. The computer aided analysis software Autoform was used to analyze the process of cracking. In the end, the paper identified what were the main factors causing cracking and how software analysis parameters were analyzed.

automotive body; stamping; cracking; Autoform

TG386

A

1003-8078(2016)06-0076-03

2016-09-20 doi 10.3969/j.issn.1003-8078.2016.06.20

杨丽英,女,河北唐山人,讲师,主要研究方向为材料成型设备以及成型工艺。