新型汽轮机抽真空强迫冷却系统方案探讨

(东方汽轮机有限公司,四川德阳,618000)

新型汽轮机抽真空强迫冷却系统方案探讨

朱志坚,史宣平,刘金芳

(东方汽轮机有限公司,四川德阳,618000)

文章对新型汽轮机抽真空强迫冷却系统方案进行探讨,通过对原有抽真空系统进行进气口改进、部件隔离,保证后期冷却效果;通过配置优化,提高冷却系统的可靠性,解决系统对机组运行安全性和经济性不利影响,降低系统投资成本。

强迫冷却,蒸汽冷却,压缩空气冷却,抽真空冷却,双流分段冷却

0 引言

汽轮机组运行出现故障需打开高、中压汽缸进行检修,一般要达到开缸要求的高、中压第一级后温度低于150℃,自然冷却一般需要6~10天,使汽轮机开缸检修等待时间很长,严重影响汽轮机组可用性;同时,随着优质保温材料的采用,汽轮机组保温性能得到很大改善,提高了机组的运行热效率,但却因此延长了开缸等待时间。故需额外设置装置对汽轮机进行强迫冷却,缩短汽轮机开缸检修等待时间,提高机组可用性。

1 已有汽轮机强迫冷却系统

目前,汽轮机强迫冷却基本采用蒸汽和空气两种冷却介质,主要冷却方式有蒸汽冷却、压缩空气冷却和抽真空冷却三种。

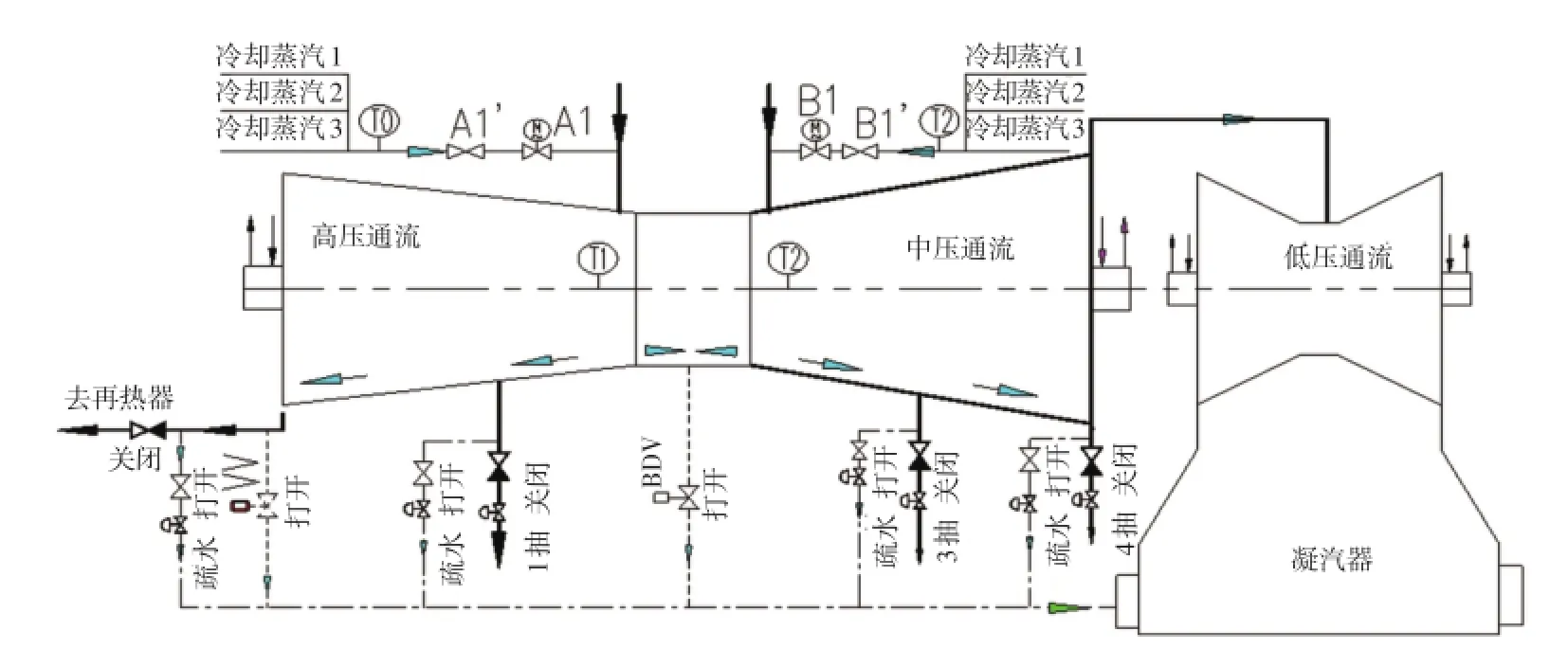

(1)蒸汽冷却

蒸汽具有较大比热容和放热系数,采用低温低压蒸汽可获得较高冷却速度,但蒸汽在冷却过程中可能会产生凝结水导致汽轮机进水,故要求蒸汽始终具有合适的过热度,一般要求冷却蒸汽温度比金属温度低约50°C以上,很难控制,易产生局部温降过快、热应力偏大,对机组寿命产生不利影响,安全可靠性低;同时需要蒸汽供应系统投入运行,经济性差,低参数冷却蒸汽也常常需要三种不同温度等级汽源,满足不同冷却阶段蒸汽温度要求,同时冷却期间须维持凝汽器真空、轴封供汽;其系统复杂、难操作、安全可靠性差,故其应用相对较少,系统图见图1。

图1 低温蒸汽冷却汽轮机系统图

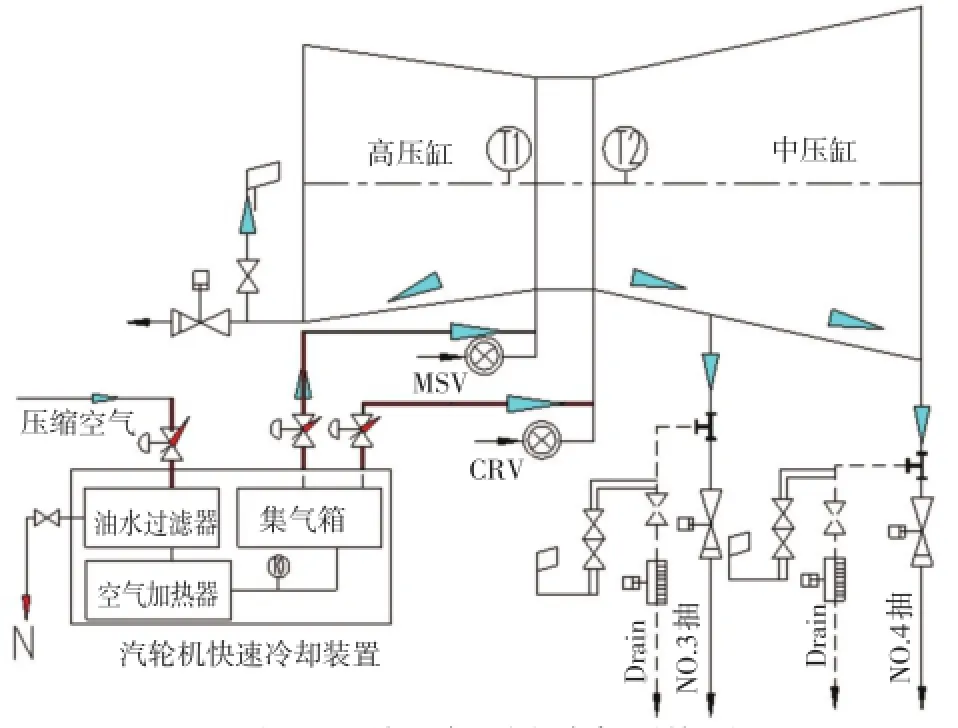

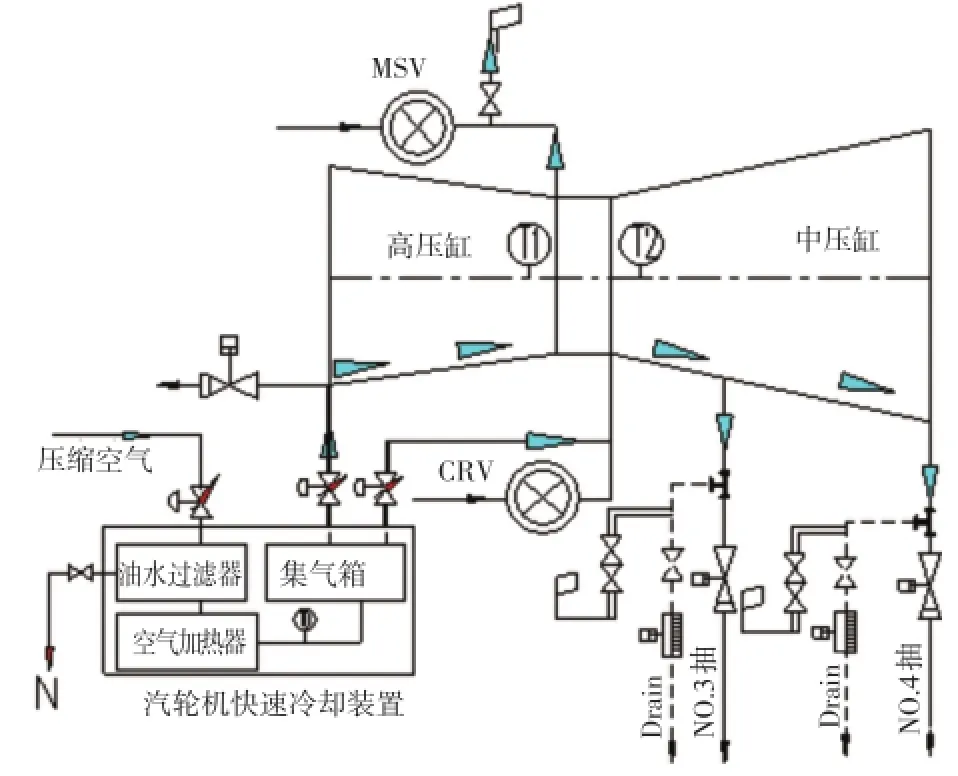

(2)压缩空气冷却

采用电厂压缩空气系统将0.5~0.8 MPa空气经电加热器加热后引入汽轮机,顺流或逆流冷却高中压通流,系统图见图2及图3。

图2 压缩空气顺流冷却系统图

该方式控制灵活、效果直接;但需设置专门加热装置,实际运行中空气很难加热到设计温度、可靠性较差,甚至影响汽轮机安全;投入时需消耗大量压缩空气、存在中压后期冷却效果差、高压逆流时漏气等问题,使用气量达到电厂压缩空气系统极限,影响冷却效果和邻机安全运行,故应用目前虽较普遍,但存在较大安全隐患。

图3 压缩空气高压逆流、中低压顺流冷却系统图

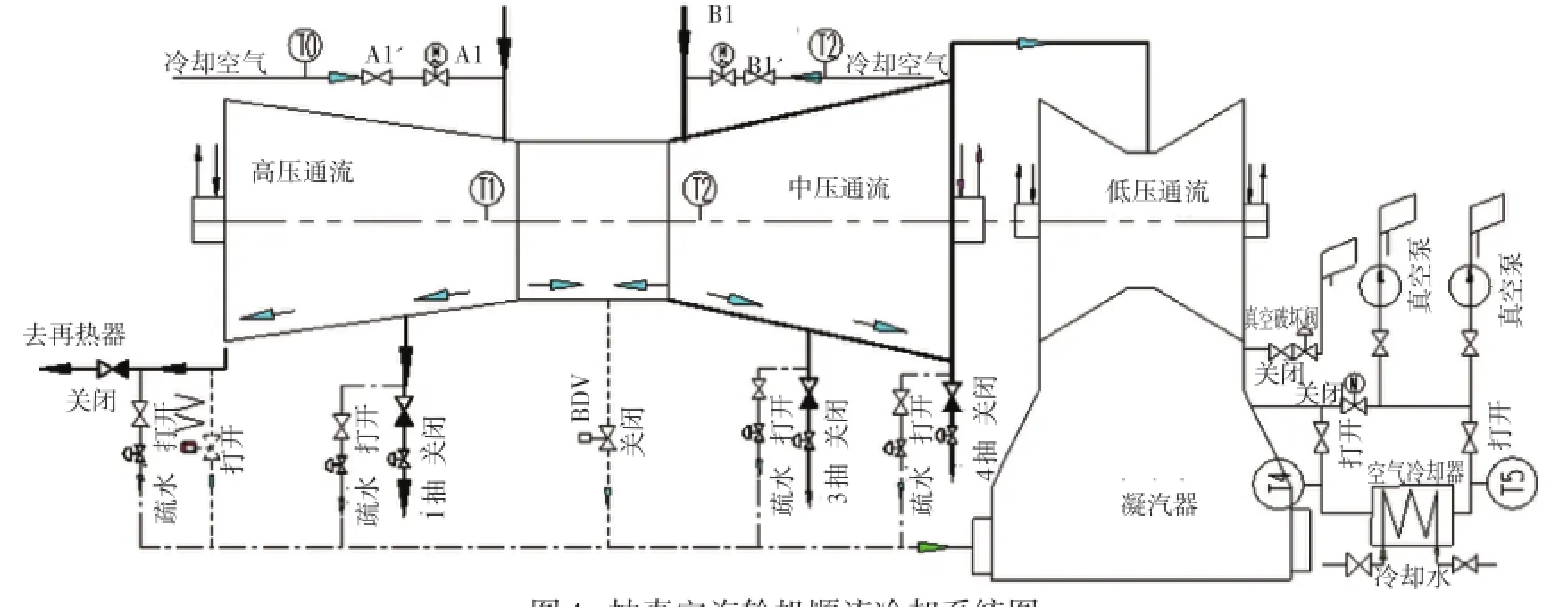

(3)抽真空冷却

利用凝汽器抽真空泵或额外设置抽真空泵将冷空气吸入汽轮机,冷却通流,系统图见图4。

原系统采用顺流使冷却空气入口高温部件温差大、热应力高,同时越往后空气冷却能力越差,冷却效果受影响,同时冷却期间须维持凝汽器真空,轴端漏汽使系统负荷增加,冷却过程中 汽轮机轴封蒸汽参数不易控制。

图4 抽真空汽轮机顺流冷却系统图

采用逆流则将低压通流及连通管热量带入中压通流,系统负荷增加,后期冷却效果差、甚至可能使原凝汽器抽真空泵难以满足要求或泵容量需选很大,同时大部分热空气均需从高压第一级后、中压第一级后和3抽引出,排气管口径大,运行时该管口长期承受高温高压,机组安全隐患大、阀门成本高,系统图见图5。

故抽真空冷却方法未得到广泛的应用。

图5 抽真空汽轮机逆流冷却系统图

2 新型抽真空冷却系统

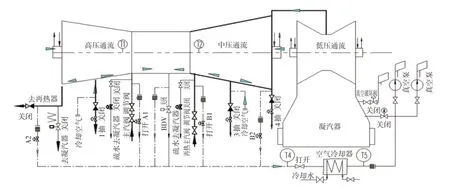

利用机组已有凝汽器抽真空泵将冷空气直接吸入汽轮机高、中压通流中部,分别从高、中压缸中部(1抽和3抽)吸入,冷却空气在高、中压高温部件双向流动(顺流+逆流)、分段冷却,最终冷却空气从高、中压进汽口、排汽口抽出,冷却速率通过调节高、中压排气口阀门开度实现,系统图如图6所示。

图6 新型抽真空汽轮机双流(顺流+逆流)冷却系统图

系统改进及优点如下:

(1)进气口变更

进气口由原来高、中压进汽口或排汽口改到1抽、3抽,使进气部分高温部件与冷却空气间温差减小、热应力降低。以某亚临界60 Hz/660 MW机组为例,停机后实测自然冷却过程高中压各监测点温度如表1所示。

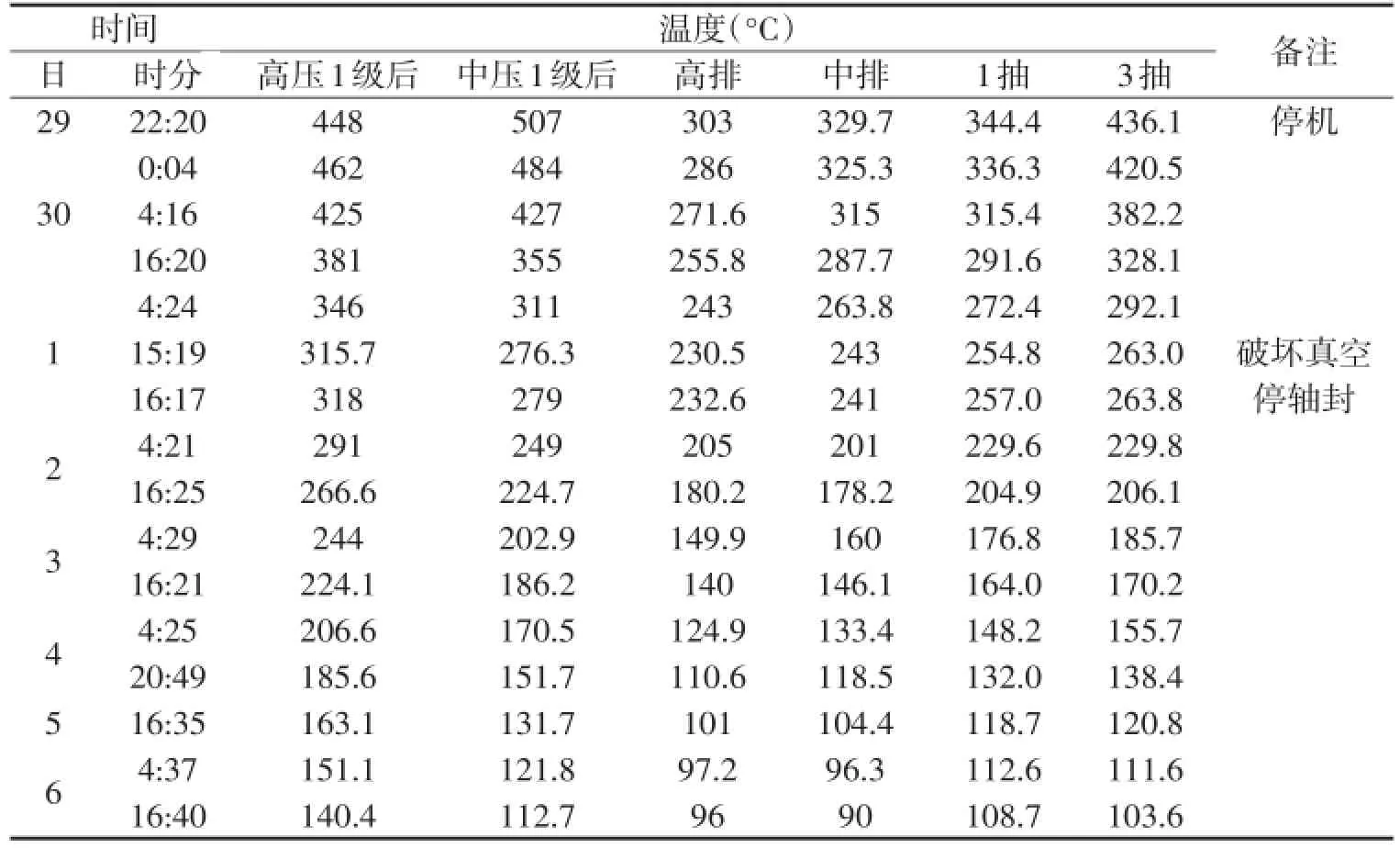

表1 某亚临界60 Hz/660 MW机组停机自然冷却过程各点温度实测表

从表1可知:

将冷却空气进口由高、中压进汽管改为1抽、3抽后,可使进气部分冷却空气与高温金属部分温差分别减小约75°C、20°C,可减小温差引起的热应力。

冷却过程中中压温度降低速度快于高压,故在冷却后期可隔离中压、无需再投入冷却系统。

(2)双流冷却、双侧排气

部件温度较低部分(1抽到高排、3抽到中排)冷却空气与部件金属温差小,顺流可保证较好冷却效果;部件温度较高部分(1抽到高压进汽、3抽到中压进汽)冷却空气与部件金属温差大,若顺流则应力大,逆流冷却可使空气在流动过程中逐渐被加热,减小空气与部件金属温差,降低热应力。冷却空气流量通过分别调整排气端阀门开度进行分配。

冷却空气投入时金属与空气温度曲线见图7。

图7 某亚临界60 Hz/660 MW机组启动冷却系统时金属与空气温度示意图

中压顺流空气与轴端及低压漏入少量空气在中压末端系统混合,并从中压排汽端4抽设置排气口排出,使中压高温部分冷却空气绕过无需冷却的低压缸通流、减少冷却系统带走热量、降低真空泵负荷;轴封系统无需投入,操作简单容易;排气端设计口径余量需大些,以保证逆流冷却空气流量足够和可调节性。

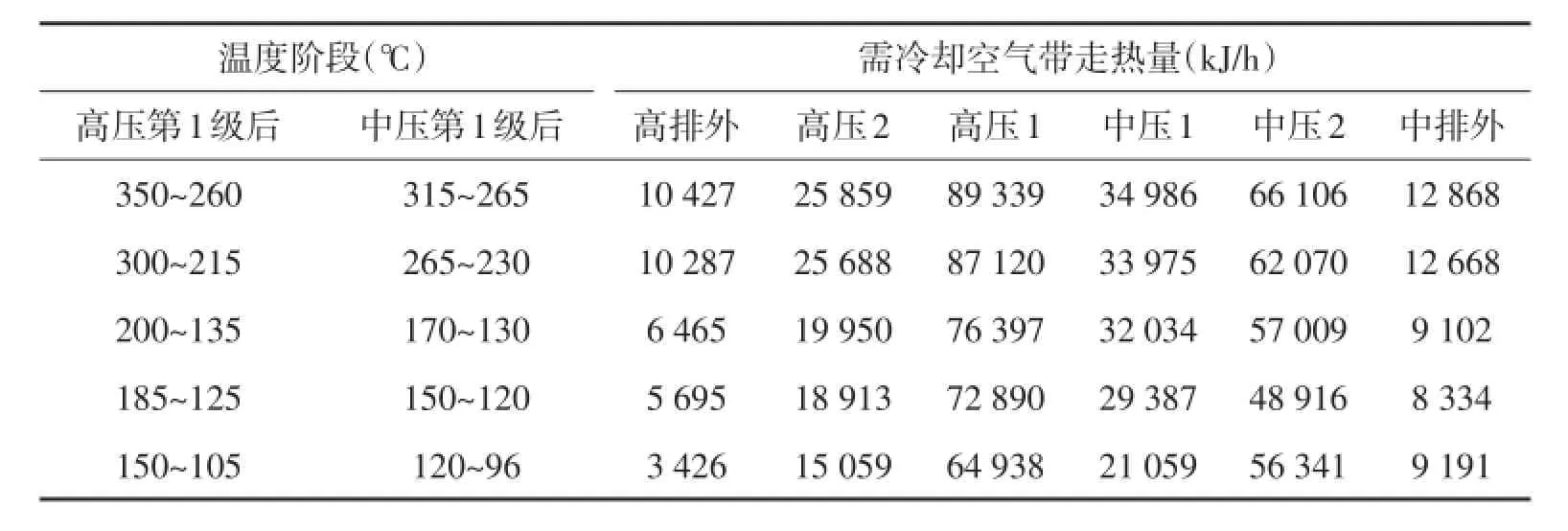

冷却后期随着金属温度降低,在空气与金属温差不变情况下,冷却空气温升越来越低,冷却空气流量需求越来越大,可通过调节排气阀门开度甚至通过关闭温度较低区域排汽口,减少冷却空气带走热量,确保后期冷却空气流量足够。见表2,在中压调节级后温度低于150℃后,中压无需再投入冷却系统、关掉中压冷却排气阀门,使冷却系统热负荷减少近一半,可确保高压通流继续被有效冷却。

表2 某亚临界60 Hz/660 MW机组各阶段需冷却空气带走热量表

(3)已有疏水排汽系统利用

由于排气管设在高、中压导汽管上,平时承受高温高压,对冷却空气排气关断阀可靠性要求高,而且口径越大,要求也越高,故应尽可能利用高温部分已有系统、减小新增排气管口径。

建议机组设计疏水管路时一并考虑抽真空冷却系统通用,减少现场管路开孔和简化阀门设置,提高系统可靠性。若后续增加抽真空冷却,则应充分利用已有高、中压进汽部分疏水、排汽开孔进行进、排气口设计,减小新增排气管口径。

若高、中压间汽封设有BDV阀接口,可设置引出排气管,使高、中压进汽部分(温度最高部件)得到更好冷却,同时减小高、中压导汽管上设置的排气管口径。

以某亚临界60 Hz/660 MW机组为例,BDV阀接口管径为Di102x22,对应轴封名义管径为Di60、高压疏水等效管径Di73、中压疏水等效管径Di35(较小,可不利用),利用以上三个(或两个)接口,等级管径可达到Di100,利用后可减小高温部分开孔口径,由原来2-Di120减小为2-Di100。

(4)温降率自动控制

通过自带PLC控制,并与DCS监控连接,实现快冷系统自动化运行。如图8所示,通过监控高、中压第1级后温度下降率,控制高、中压第1级排气管路上调节阀(A1、A2、B1、B2)开度,调整冷却空气流量,实现预期温降率(如4~5°C/ h),使机组在预期时间内(如3~4天)达到开缸温度。

图8 冷却时间与阀门开度曲线示意图

(5)简化系统配置

要实现集控室远程监视控制,停机后无需进行接口安装,需要相关系统已连接。而系统中阀门在机组正常运行冷却系统不投入时也需承受高温高压,泄漏可能性较大;加之末端与真空系统连接,极易产生泄漏,影响机组运行的经济性和安全性。考虑冷却系统使用具有备用时间长、运行时间短的特点,建议将冷却空气各接口点改为法兰密封结构、去掉关断阀、设置柔性膨胀节(见图9)。系统备用时用法兰盖密封,消除安全隐患;系统投入前将法兰盖去掉,接上相关调节阀及管口,也可实现自动控制。这样阀门数量减少,选型温度、压力要求均降低,系统造价会大幅下降。

图9 新型抽真空汽轮机双流(顺流+逆流)冷却系统简化配置图

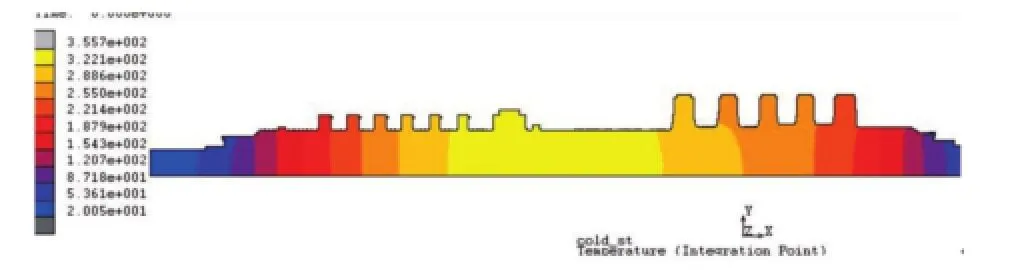

(6)有限元热应力分析

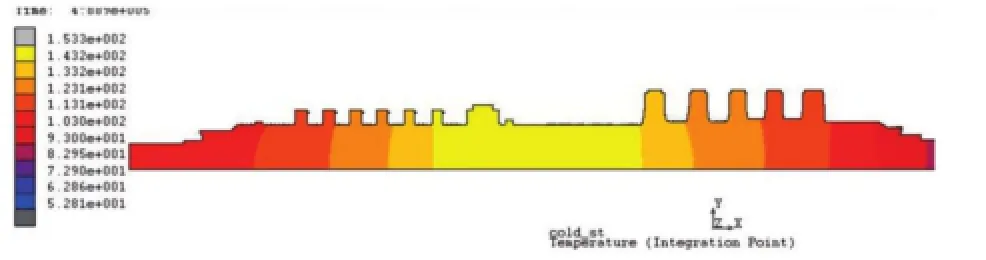

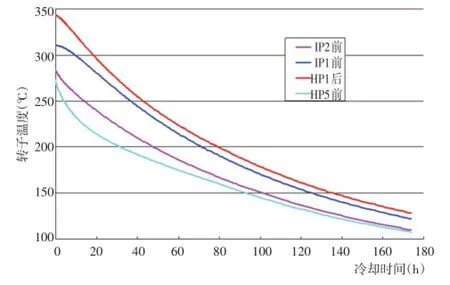

按冷却空气入口温度35°C、温降率约4.5°C/ h,进行有限元温度场和应力分析,结果如图10~13所示。

图10 快冷投入时刻转子的温度场

图11 调节级后冷却至150℃时转子的温度场

图12 高、中压转子典型位置温度和冷却时间变化曲线

分析可见,整个冷却过程转子应力值较低,属安全范围;投入初期随着入口段加热空气能力减弱,监视段金属与空气温差增大、应力逐渐增加;后期随着转子温度降低、温差减小、热应力也逐渐降低;分析过程未考虑同步自然冷却,故时间略长。

图13 高、中压转子典型位置热应力和冷却时间变化曲线

3 结束语

新型汽轮机抽真空强迫冷却系统采用中间进气、双流冷却、双流排气、高温部件与冷却空气间温差小、热应力低;利用原凝汽器真空泵抽吸,低温部件热量可逐步隔离,系统负荷低,冷却后期效果有保障,可靠性高;通过温度反馈、调节排气阀门开度,实现冷却率自动控制;配置简化使系统的安全可靠性更高,投资更省。

Discussion on the Scheme of Vacuum Pumping Forced Cooling System of New-type Steam Turbine

Zhu Zhijian,Shi Xuanping,Liu Jinfang

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper carries on the discussion on the scheme of vacuum pumping forced cooling system of new-type steam turbine, through the air inlet port improvement of the original vacuum pumping system,separation of components to ensure the later stage cool⁃ing effect.by optimizing the configuration,it improves the reliability of cooling system,solves the negative effect that the system caused on the safety and efficiency of the unit’s operation,reduces the system investment cost.

forced cooling,steam cooling,compressed air cooling,vacuum pumping cooling,double flow subsection cooling

TK262

A

1674-9987(2016)04-0012-06

10.13808/j.cnki.issn1674-9987.2016.04.004

朱志坚(1983-),男,工程师,毕业于西安理工大学热能与动力工程专业,主要从事汽轮机设计、管理工作。