钢铁件序间防锈剂的研究

赵思萌, 郝建军, 崔 珊

(沈阳理工大学,辽宁 沈阳 110159)

钢铁件序间防锈剂的研究

赵思萌, 郝建军, 崔 珊

(沈阳理工大学,辽宁 沈阳 110159)

为提高钢铁件序间防锈时间,对防锈液配方和工艺进行研究,通过实验、电化学性能测试及湿热试验等方法考察了经防锈液处理的铁片的耐蚀性能。结果表明,防锈溶液组成为150mL/L磷酸,14g/L氧化锌,26g/L硝酸锌,4g/L硝酸镍,5g/L乙醇,20g/L马日夫盐,10g/L亚硝酸钠,8g/L乌洛托品,对钢铁件的耐蚀效果最佳。

防锈剂; 钢铁件; 耐蚀性能; 序间

引 言

在生产生活中钢铁件的使用范围广,应用较为普遍。但是钢铁件的耐蚀性能较差,针对钢铁件的防锈技术始终是研究的方向[1]。随着科研的发展,对于钢铁件的防锈工艺已经日渐成熟,在生产中,研究磷化膜、氧化膜等各种转换膜作为防锈膜层使之成为序间防锈的首道工序,目的是增强钢铁件的序间防锈性能,增强镀层与基体的结合力和附着力[2-3]。但是不论是磷化膜或氧化膜的形成,都需要对工件表面进行前处理,使生产工序较为复杂。

本文针对钢铁件的序间防锈剂进行研究,使得在生产过程中可以将前处理的除锈、水洗等工艺和防锈膜形成的过程合并为一步,加快了生产效率,节省了原料。同时,通过对防锈剂中磷酸和添加剂的用量及成膜时间的研究,来增强防锈膜的耐蚀性能[4-5]。由于本实验的磷化钝化属于序间防锈工艺,在除锈磷化钝化一步法形成钝化膜层后,可以进行涂装等工序,完成整个生产过程。另一方面钝化膜层也可以在钢铁件需要暂时储存的情况下起到防腐蚀的作用。

1 实 验

1.1 防锈液组成

本实验使用Q-235钢铁片,试样尺寸为50mm×50mm×1mm。

防锈溶液配方:

100~250mL/L磷酸,14g/L氧化锌,26g/L硝酸锌,4g/L硝酸镍,5g/L乙醇[2],10~20g/L马日夫盐,5~15g/L亚硝酸钠,5~10g/L乌洛托品。

1.2 工艺流程

钢铁件序间防锈工艺流程为:

脱脂棉擦拭→水洗→防锈液浸泡→烘干。

用蘸有防锈液的脱脂棉对试片表面进行擦拭,可除去表面锈蚀产物,经去离子水冲洗后将擦拭好的试片浸泡在防锈液里,一段时间后取出,进行烘干。

1.3 性能检测

成膜及性能测试,采用GX60-DS金相显微镜观察试片成膜后的表面状况;

湿热试验,在θ为55℃,湿度为95%条件下,观察铁片表面由灰色变成黄色的时间;

采用CHI660e电化学工作站(上海华辰)测试防锈膜的交流阻抗。辅助电极为铂电极,参比电极为饱和甘汞电极,测试溶液为3.5%NaCl水溶液。交流阻抗测量是在开路电位下进行,频率范围为100kHz~0.01Hz[2]。

2 防锈性能评价

2.1 磷酸对耐蚀性能的影响

磷酸是成膜主要物质之一,它不仅可以在序间防锈工艺里起到除锈的作用,还可以在Q-235钢铁片表面与其它物质反应形成一层钝化膜。在14g/L氧化锌、26g/L硝酸锌、4g/L硝酸镍、5g/L乙醇的溶液中,分别加入100、150、200和250mL/L磷酸。在浸泡6min的条件下,观察磷化膜表面形貌,测量交流阻抗谱图,分析磷酸用量对膜层耐蚀性的影响。结果见图1、图2和表1。

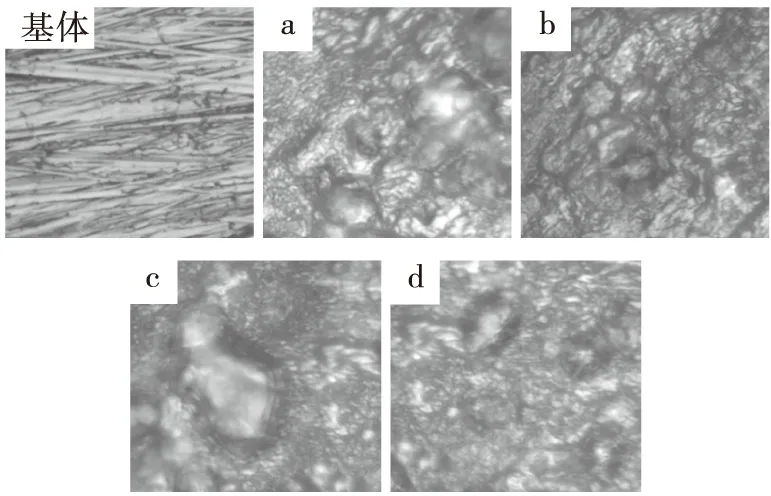

图1 不同磷酸用量膜层的金相照片(200×)

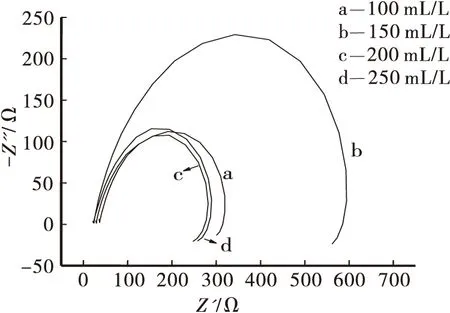

图2 不同磷酸用量膜层交流阻抗谱图

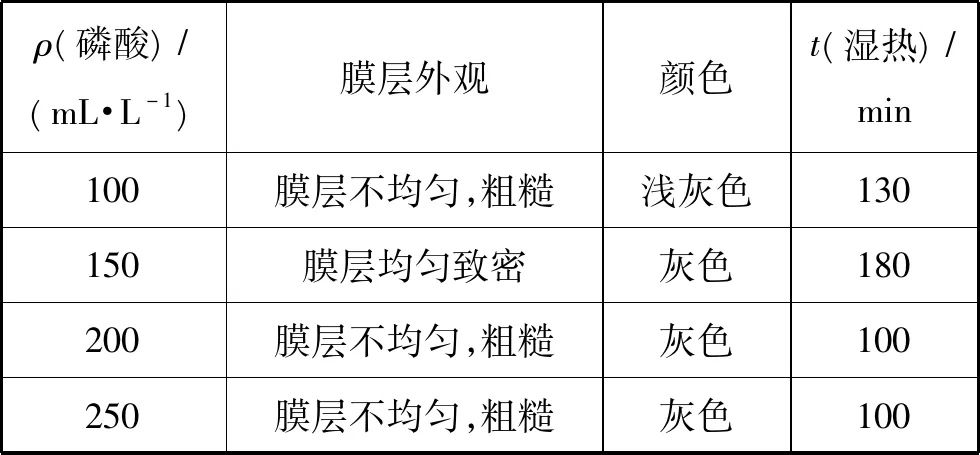

表1 不同磷酸用量处理的膜层耐蚀情况

通过调节磷酸质量浓度,对磷化膜防锈耐蚀性能进行比较。从图1可以看出,当磷酸质量浓度达到150mL/L时,防锈膜层相对比较致密。从图2的交流阻抗谱图中也可以看出,当磷酸质量浓度为150mL/L时其阻抗弧较大,耐湿热时间也相对较长。磷酸质量浓度过大,反应比较剧烈,反应过程中会产生气泡,造成表面膜层形成不够均匀致密,同时磷酸过多也会造成基体的腐蚀,从而影响膜层的耐蚀性能,所以磷酸质量浓度过大其耐蚀性能较差。磷酸质量浓度较低时,钢铁试片表面的锈蚀产物没有去除干净,对形成的钝化膜层有一定的影响,从而降低了膜层的耐蚀性能。150mL/L磷酸为最佳用量。

2.2 反应时间对耐蚀性能的影响

反应时间决定钢铁试片表面的锈蚀产物是否能够完全去除以及钝化膜层是否完整生成。在150mL/L磷酸,14g/L氧化锌,26g/L硝酸锌,4g/L硝酸镍,5g/L乙醇,反应t分别为3、6、9、12和15min条件下,观察磷化膜表面形貌,测量交流阻抗谱图,分析不同磷化时间对膜层耐蚀性的影响。结果见图3、图4和表2。

图3 不同处理时间膜层的金相照片(200×)

图4 不同处理时间膜层的交流阻抗谱图

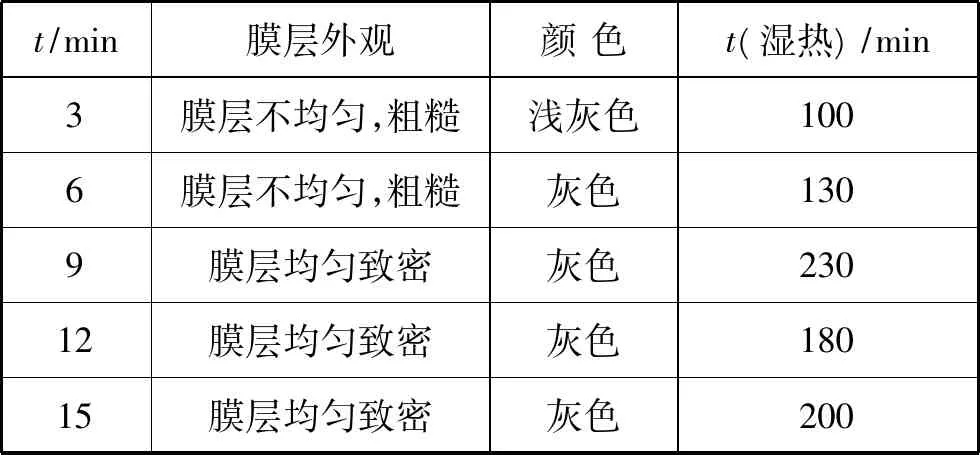

表2 不同处理时间膜层耐蚀情况

由图3可以看出,当处理t为9或15min时,防锈膜层相对均匀致密。从图4可以看出,钢铁件在防锈液中浸泡9min时阻抗弧较大。达到15min时其耐蚀能力也较为优异,但是由于其浸泡时间过长,在膜层的形成过程中,防锈液里的磷酸可能对基体产生一定的腐蚀,所以9min为较优的工艺条件。

2.3 添加剂对耐蚀性能的影响

在基本溶液配方150mL/L磷酸,14g/L氧化锌,26g/L硝酸锌,4g/L硝酸镍,5g/L乙醇溶液中,加人添加剂10~20g/L马日夫盐,5~15g/L亚硝酸钠,5~10g/L乌洛托品。

设计四因素三水平正交试验表,对添加剂最佳用量进行优化。各因素水平见表3,试验结果见表4。

表3 正交试验因素水平表

表4 试验结果

从表4可以看出,序号1湿热效果最差,序号8湿热效果相对较好。经过正交试验,可以看出,添加剂A的条件下k3>k2>k1,添加剂B的条件下k2>k3>k1,添加剂C的条件下k2>k3>k1,即优化添加剂的用量为,20g/L马日夫盐,10g/L亚硝酸钠,8g/L乌洛托品。从极差的数据中可以看出,添加剂的影响分别是马日夫盐>乌洛托品>亚硝酸钠。

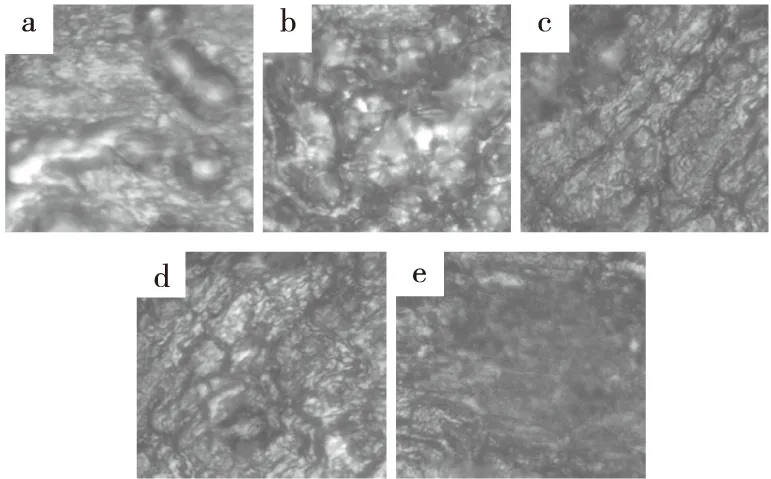

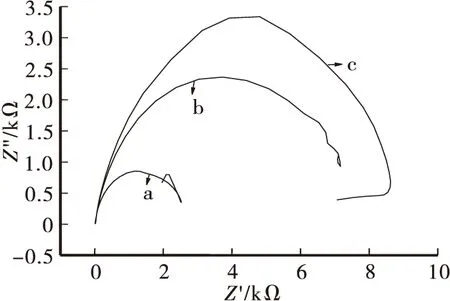

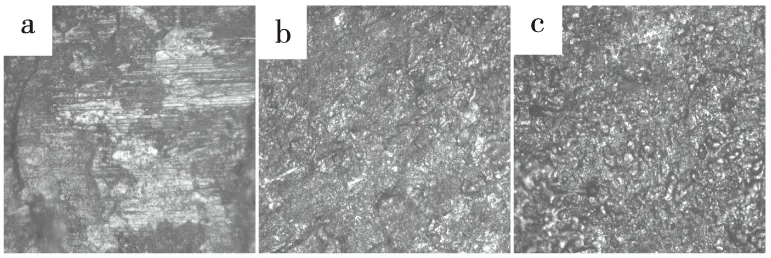

图5是序号1、8和正交优化的最优方案的交流阻抗谱图,图6为金相照片。其中a是序号1,b是序号8,c是优化实验试样。从图5中可以看出,添加剂对膜层的耐蚀性能有极大的影响。优化实验膜层的交流阻抗弧最大,金相照片显示致密,其耐蚀性能相对最佳。由此得出添加20g/L马日夫盐,10g/L亚硝酸钠,8g/L乌洛托品条件下,膜层耐蚀性能较好。

图5 不同添加剂的交流阻抗谱图

图6 正交试验的膜层金相照片(200×)

3 结 论

钢铁件的序间防锈工艺是很重要的工序,本文的防锈剂可以减少除锈等前处理工艺,能够通过化学法在一步去除钢铁件表面的锈蚀产物的同时还能在钢铁件表面形成一层均匀致密的防锈膜层,起到基本的防锈作用。本序间防锈剂不含六价铬等污染环境的物质,在生产中具有一定的可操作性。最佳溶液组成为150mL/L磷酸,14g/L氧化锌,26g/L硝酸锌,4g/L硝酸镍,5g/L乙醇,20g/L马日夫盐,10g/L亚硝酸钠,8g/L乌洛托品,浸泡9min,所得膜层耐蚀效果最佳,湿热试验t能够达到550min以上。

[1] 蔡毓英.带锈钢铁擦拭磷化工艺[J].电镀与涂饰,2009,28(11):31-32.

[2] 刘勇,关鲁雄,熊俊德.钢铁表面处理“四合一”磷化液的研究[J].新技术新工艺,2009,(4):94-98.

[3] 李艳宾,刘炜,王健为,等.钢铁件除油除锈防锈一步法处理液的研究[J].河北化工,2012,5(35):60-64.

[4] 宋邦才,闫洁.钢铁件涂装前处理除锈防锈剂的研制[J].材料保护,2004,8(37):34-35.

[5] 许哲峰,郭太雄,刘姗.磷化钝化二合一处理工艺的研究[J].表面技术,2006,5(35):45-47.

[6] 周谟银.涂装质量涂装工艺及涂装前处理剂[J].涂装与防腐,2000,(3):26-32.

Studies on the Antirust Agent used for Iron and Steel Parts between Processes

ZHAO Simeng, HAO Jianjun, CUI Shan

(Shenyang Ligong University,Shenyang 110159,China)

The antirust fluid formulation and process were investigated in order to improve the antirust time of iron and steel parts between processes.The corrosion resistant performance of antirust treated steel was studied by electrochemical performance testand damp heat test.The results showed that antirust fluid with the composition of H3PO4(150mL/L),ZnO(14g/L),Zn(NO3)2(26g/L),Ni(NO3)2(4g/L),C2H5OH(5g/L),Mn(H2PO4)2(20g/L),NaNO2(10g/L),C6H12N4(8g/L) possessed the best corrosion resistant effect.

antirust agent; iron and steel parts; corrosion resistance; between the processes

2016-03-23

2016-04-12

TG174.42

A

10.3969/j.issn.1001-3849.2016.11.010