高分子材料多熔体多次注射成型初探

冯建明, 谢邦互, 杨鸣波

(四川大学 高分子科学与工程学院 高分子材料工程国家重点实验室,四川 成都 610065)

高分子材料多熔体多次注射成型初探

冯建明, 谢邦互, 杨鸣波

(四川大学 高分子科学与工程学院 高分子材料工程国家重点实验室,四川 成都 610065)

为实现注射成型制品的微观结构调控,在气体辅助注射成型等方法的基础上,设计并实现了高分子材料多熔体多次注射成型的新型加工技术,即对两种聚合物组分,其中一种欠料注射进入模具型腔后,另一种熔体对基体聚合物熔体快速穿透,并推动外层熔体充填满整个型腔。初步探索了多熔体多次注射成型的剪切场分布与结晶性高分子制品的多层次晶体形态。研究发现:与传统注射成型过程不同,多熔体多次注射成型过程由于引入了二次熔体穿透的过程,流场特性情况比传统注射成型更为复杂,剪切速率沿制品厚度方向的分布表现出双峰分布特征。聚合物在多熔体多次注射成型过程中,受到刚性模壁和柔性熔体的双重界面约束,导致制品的形态结构的形成与演变更为复杂。在多熔体多次注射成型制品的次表层和芯层区域有柱晶结构形成,其制品表现出特殊的双“皮-芯”结构。

多熔体多次注射成型; 高分子材料加工; 高分子材料

0 引 言

作为一种最常用的聚合物加工方法,注射成型已经得到广泛的工业应用。目前,至少1/3的聚合物材料通过注射成型得到具有三维尺寸特征、外形复杂、尺寸精确、带嵌件的塑料制品,广泛用于汽车、电子、包装、光学、机械、家具等各个行业[1-2]。随着人们对注塑制品质量要求的提高,传统的注射成型技术(CIM)因自身工艺的局限在许多场合已很难满足生产、应用的要求。近年来,在传统注塑成型工艺基础上又发展出一些新型加工技术,例如:气辅注射成型(GAIM)、水辅注射成型(WAIM)等[3-11]。

在对GAIM和WAIM的流体辅助成型过程流动行为、形态结构发展演化及其与制品性能关系的研究基础上,我们提出“多熔体多次注射成型”(Multi-Melt Multi-Injection Molding, MMMIM)方法的概念,即对两种(或多种)聚合物组分,其中,一种作为类似于GAIM和WAIM成型方法中的树脂层欠料注射进入模具型腔后;另一种熔体采用一个独立的高速注射单元实现对基体聚合物熔体快速穿透,并推动外层熔体充填满整个型腔,随后对外层熔体和内层熔体同时进行保压冷却,进而获得制品的一种新型注射成型加工方法。与传统注射成型相比,MMMIM可以通过不同的皮层和芯层材料组合,调控微观结构,以制备高性能、低成本的制品。例如,①皮层采用新的原料保证制品外观,芯层采用废旧塑料起到环保降低成本的作用;②皮层采用未填充料,芯层采用导电填料填充的材料,可以得到具有电磁屏蔽功能的制品;③皮层采用未填充材料,芯层采用发泡材料,可用来生产车门把手、仪表板等。

此外,与GAIM和WAIM中使用低黏度流体(氮气、水)作为穿透介质推动短射熔体充满整个模具型腔有所不同,MMMIM过程中采用第2种聚合物熔体高速穿透并推动短射熔体充满整个型腔,第2熔体与短射熔体之间存在着复杂的动力学相互作用,第2熔体穿透过程中在两熔体界面形成强烈的局部剪切场。当第2熔体流速足够高时,与短射熔体之间存在着强烈的相互作用,并能在短射熔体中诱导形成强烈的局部剪切场,可在最终制品中大量地、有规律地形成有利于提高制品物理机械性能的形态结构(如:横晶、串晶结构)等。

1 MMMIM方法的研制

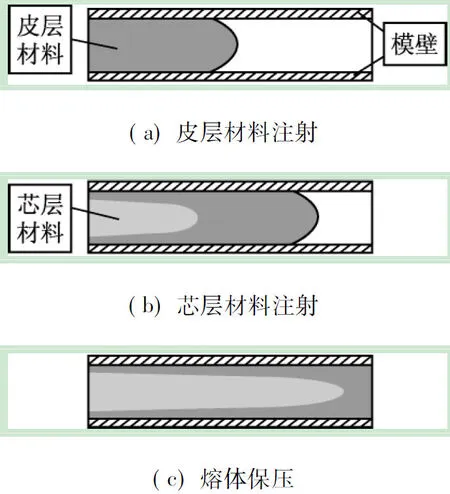

MMMIM的基本工艺过程主要包括四个阶段,如图1所示:①聚合物熔体短射阶段(皮层材料注射阶段)。将一定量的高分子材料进行计量、塑化熔融并注入模具型腔,直至聚合物熔体充满型腔的50%~95%,具体注射量根据产品而异。该过程与传统注射成型基本相同,但只是部分填充模具型腔,以便二次熔体的注入。②二次熔体注射阶段。经过一定的延迟时间后,将另一种材料或相同聚合物材料通过二次注射单元快速注入模具型腔,并对一次注射的聚合物熔体进行穿透,推动其充填满整个型腔,最终二次注射熔体在制件内部取代一次注射的聚合物熔体,形成复杂的多层次结构。③保压阶段。一次注射聚合物熔体和二次注射的熔体均保持较高的压力水平,使得制件在均匀的保压压力作用下逐渐冷却,同时,向型腔内部补充部分熔体,以保证制品外表面与模具紧贴,防止因熔体冷却所带来的体积收缩。④制品冷却和脱模阶段。待制品冷却到具有一定刚度和强度时,卸除保压压力,开模将制品顶出,完成一个成型周期。

图1 多熔体多次注射成型过程示意图

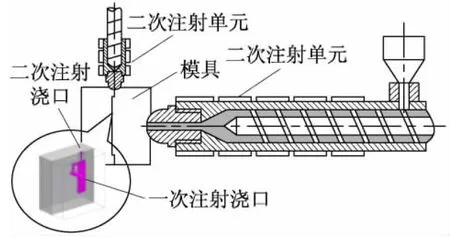

图2为自主设计的MMMIM装置制备的示意图和实物照片。该装置是由第一注射单元的SM60HC型往复螺杆式精密注塑机(震雄注塑机股份有限公司)、第二注射单元的SHJ20型微型注塑机(武汉瑞鸣塑料机械有限公司)和具有两个注射浇口的注塑模具组合而成。注射成型试样尺寸均为:长84 mm,宽24 mm,厚5 mm。多熔体多次注射成型是先通过SM60HC注塑机将一定量的皮层材料注入到模具型腔中,再通过SHJ20微型注塑机将其塑化好的芯层材料高速注入至模具中,对一次注入的材料进行穿透,并推动其一起填充模具型腔直至充模完毕。

图2 装置示意图和实物照片

2 MMMIM过程的剪切场

聚合物MMMIM过程与传统注射成型相比,增加了一个二次熔体注射阶段,从而使得该过程是一个在刚性模壁和柔性熔体双重约束界面条件下进行的多相复杂体系的多次流动过程。

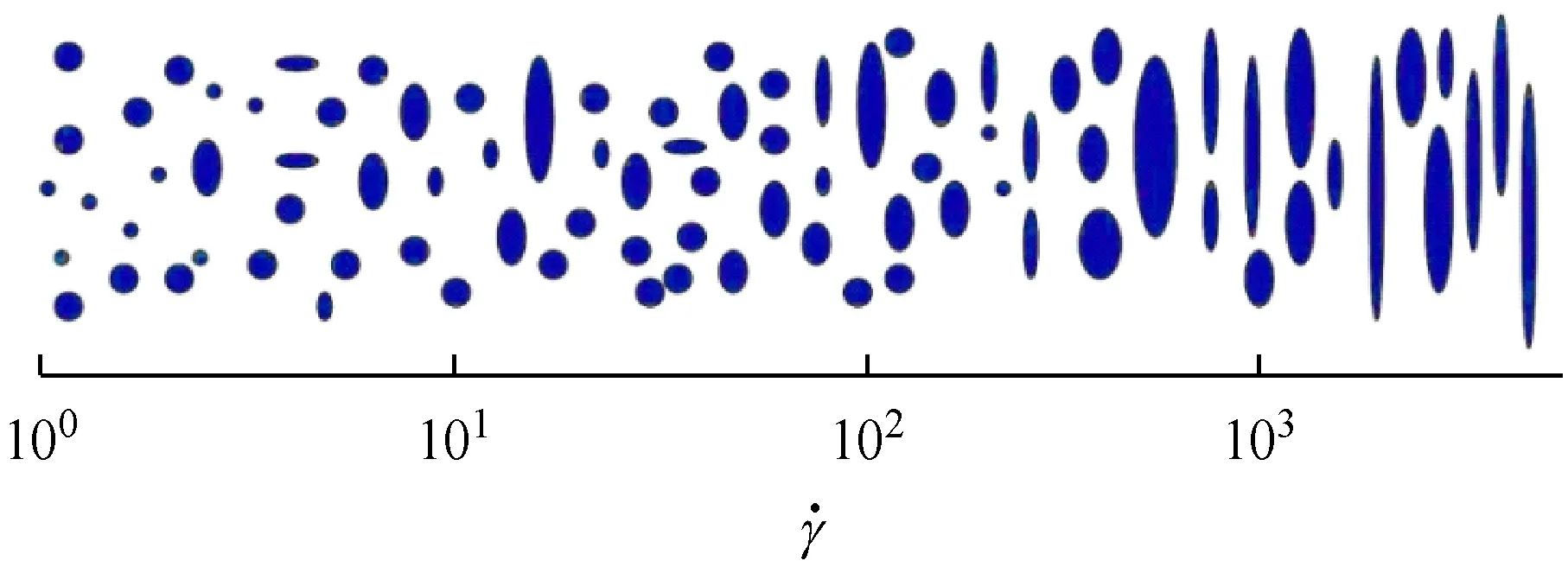

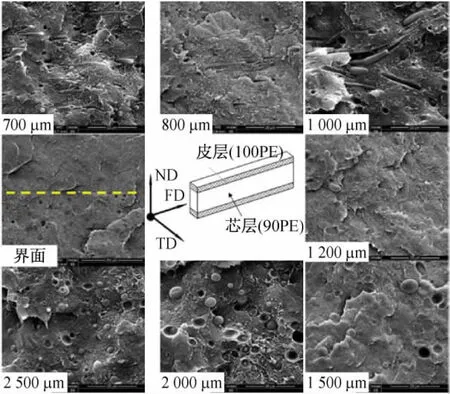

基于在一定的剪切应力作用下,聚合物多相体系中的分散相将由液滴状向纤维状形态转变[12-13]的现象,对MMMIM的剪切场分布进行了初步探索。采用高密度聚乙烯/聚苯乙烯共混物(PE/PS,PE牌号为2911,中国石油抚顺石化公司生产;PS牌号为PG5250,台湾台化公司生产)来表征剪切场的分布情况,即利用PS分散相在剪切作用下的变形情况来描述该处的剪切场强弱程度(见图3),得出MMMIM过程中剪切场的分布情况。

图3 剪切速率与分散相形态之间的关系

根据PS分散相变形情况,可以粗略得出剪切速率的大小。将扫面电子显微镜(SEM)观察到的PS纤维状结构的直径(即Bthread),以及初始PE/PS共混原料中PS微球的半径(即R0)代入下式中[14],

(1)

则可以计算得出总应变量γ,再根据下式[15]代入剪切时间t(即二次注射时间)便可以得出剪切速率的大小。

(2)

对于受到剪切较弱的PS分散相未能变成纤维状结构,仍保持着球状结构,于是可以根据毛细管数方程来计算得出剪切速率,

(3)

式中:Ca为毛细管数;ηm为基体相黏度;R为微滴半径;σ为界面张力。

图4和图5分别给出了皮层和芯层质量比为90∶10的PE/PS共混物时制品各层的形态结构。可见,随着与模壁距离的增加,PS的形态由纤维→椭球→球形逐渐转变,说明剪切强度依次减弱。当到达皮芯层界面处时,又出现纤维状结构,继续向制品中心层移动,形态又渐渐转变为椭球状和球形结构。

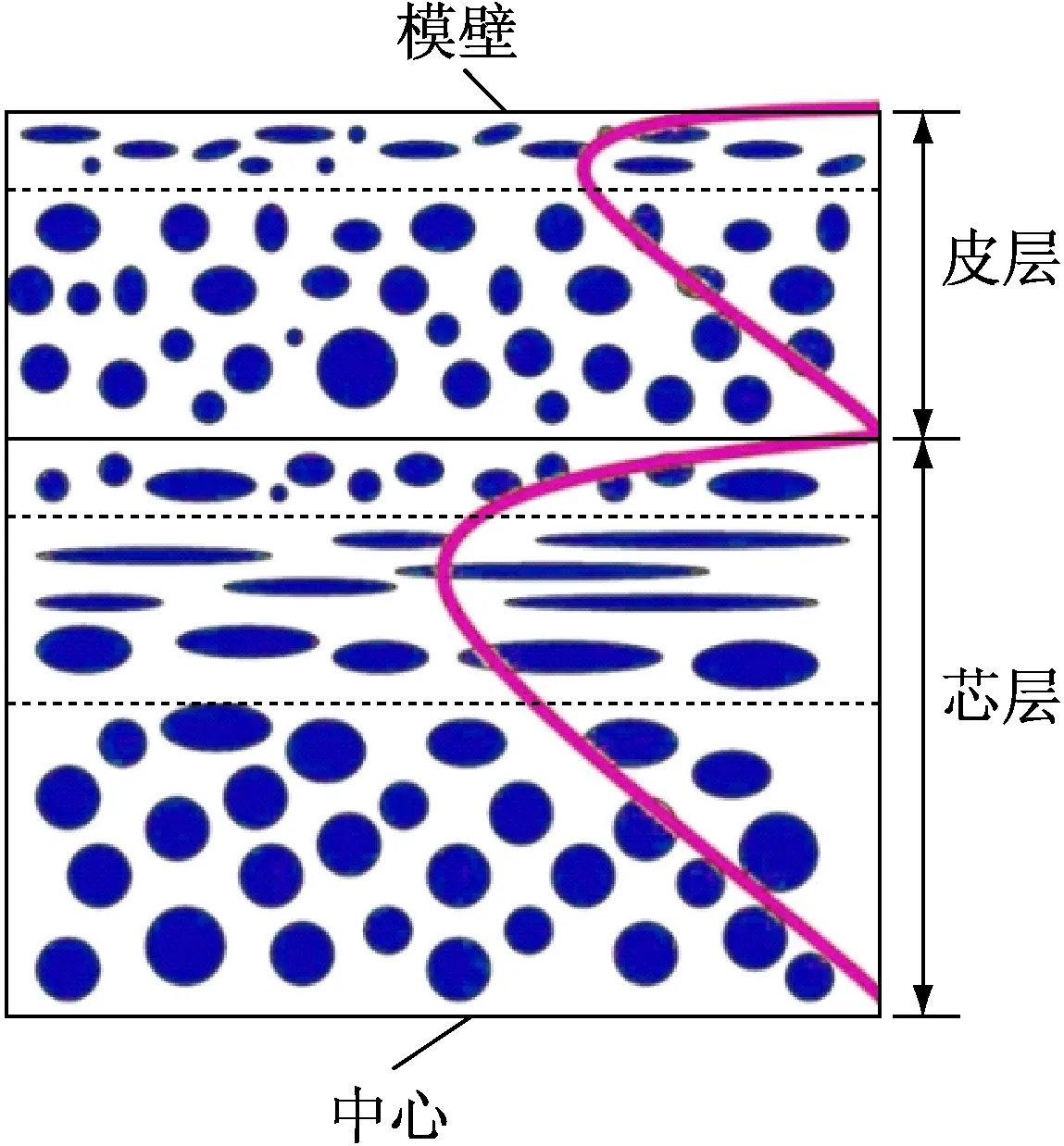

采用上述方法,可以初步作出MMMIM中剪切场的分布示意图,如图6所示。结果表明,MMMIM中的剪切场呈奇特的双峰分布,且发现芯层剪切强度更大,与传统注射成型有明显的差异。

图6 MMMIM试样的剪切速率分布示意图

3 MMMIM制品的多层次晶体形态

半晶聚合物的结晶结构对制品的性能有着极大影响。为了解聚合物在MMMIM的特殊流场作用下形态结构的形成及其演变规律,从而达到有效控制聚合物制品的形态结构及其性能的目的,以半晶聚合物PE(牌号2911)作为研究对象,初步探索了MMMIM制品的结晶形态。图7是皮层材料和芯层材料都为PE时多熔体多次注射成型制品不同区域的偏光显微镜(PLM)图片。可见,除了普通的球晶之外,在MMMIM方法独特的剪切场作用下,制品的芯层区域形成了大量的柱晶结构(见图7(a)和图7(c)),而在次表层区域少量较小的柱晶结构(见图7(b)),从而表现出独特的双“皮-芯”结构,即皮层材料和芯层材料均存在着“皮-柱晶、芯-球晶”的“皮-芯”形态结构分布。这种结构特点,为通过控制聚合物内部形态结构调控制品性能提供了新的思路和手段。

图7 MMMIM的PE试样不同区域晶体形态的PLM照片(a)整个试样,(b)和(c)分别为次表层和芯层的放大图

4 结 语

与传统注射成型过程不同,MMMIM过程由于引入了二次熔体穿透的过程,流场特性情况比传统注射成型更为复杂。通过PS分散相的形态结构来间接表征多熔体多次注射成型成型过程中的流场,发现剪切速率沿制品厚度方向的分布表现出双峰分布特征,与传统注射成型存在较大差异。聚合物在多熔体多次注射成型成型过程中,受到刚性模壁和柔性熔体的双重界面约束,熔体流变行为具有多相性、多次性等特点,从而导致其制品的形态结构的形成与演变将更为复杂。在多熔体多次注射成型制品的次表层和芯层区域有柱晶结构形成,制品表现出特殊的双“皮-芯”结构。

[1] 吴文华, 史同娜, 施镇江,等. 微型实验在材料加工中探索与实践 [J]. 实验室研究与探索,2015,34(1):48-51.

[2] 汪红波,盛国成,刘智强,等.模具机构设计虚拟实验系统研究与开发 [J]. 实验室研究与探索,2010,29(9):64-66.

[3] Huang L, Yang W, Yang B,etal. Banded spherulites of HDPE molded by gas-assisted and conventional injection molding[J]. Polymer, 2008, 49(19): 4051-4056.

[4] Zheng G Q, Huang L, Yang W,etal. Hierarchical crystalline structure of HDPE molded by gas-assisted injection molding[J]. Polymer, 2007, 48(19): 5486-5492.

[5] 汪 斌, 黄汉雄, 汪志勇. 水辅助注塑PP/SAN 共混物制品中横晶形成机理的研究[J]. 高分子学报, 2012(8): 825-830.

[6] 刘旭辉,曲 杰,黄汉雄. 水辅助注塑技术研究进展[J]. 塑料,2008, 37(4): 69-71.

[7] 杨 斌,杨 伟,杨鸣波,等. 聚合物气体辅助注射成型制品的形态结构[J]. 高分子通报, 2008(11): 1-11.

[8] 张全平,汪 龙,张 凯,等. 气体辅助注射成型聚乙烯制品的结晶形态及性能[J]. 中国塑料, 2012, 26(10): 70-83.

[9] Xia X C, Zhang Q P, Wang L,etal. The Complex Crystalline Structure of Polyethylene/Polycarbonate Microfibril Blends in a Secondary Flow Field[J]. Macromolecular Chemistry and Physics, 2014, 215 (11): 1146-1151.

[10] Xia X C, Yang W, Zhang Q P,etal. Large scale formation of various highly oriented structures in polyethylene/polycarbonate microfibril blends subjected to secondary melt flow[J]. Polymer, 2014, 55(24): 6399-6408.

[11] Xia X C, Zhang Q P, Wang L,etal. Extension of the orientation region of high density polyethylene molded by gas-assisted injection molding: control of the thermal field[J]. Polymer International, 2014, 63(12): 1997-2007.

[12] Vinogradov G V, Krasnikova N P, Dreval V E,etal. Effect of rheological properties of compounds on fiber formation in mixtures of incompatible polymers[J]. International Journal of Polymer Materials, 1982, 9(3-4): 187-200.

[13] Dreval V E, Vinogradov G V, Plotnikova E P,etal. Deformation of melts of mixtures of incompatible polymers in a uniform shear field and the process of their fibrillation[J]. Rheologica Acta, 1983, 22(1): 102-107.

[14] Baird D G, Collias D I. Polymer Processing[M], Boston: Butterworth-Heinemann, 1995: 135-137.

[15] Willemse R C, Ramaker E J J, van Dam J,etal. Morphology development in immiscible polymer blends: initial blend morphology and phase dimensions[J]. Polymer, 1999, 40(24): 6651-6659.

欢 迎 赐 稿, 欢 迎 订 阅, 欢 迎 刊 登 广 告。

Exploration of Multi-melt Multi-injection Molding Technology for Polymer Materials

FENGJian-ming,XIEBang-hu,YANGMing-bo

(State Key Laboratory of Polymer Materials Engineering, College of Polymer Science and Engineering,Sichuan University, Chengdu 610065, China)

Multi-melt and multi-injection molding (MMMIM) was designed and applied as a new processing technology for polymer materials to control the microstructures of the products, based on methods such as gas-assisted injection molding (GAIM). Its main feature was that the mold cavity was partially filled with the polymer melt that was used as the first fluid, and then the second fluid penetrated the first one and drive it to fill out the entire cavity. The shear field distribution and multi-layered crystalline morphologies of crystalline polymer parts by MMMIM were explored. Different from the conventional injection molding (CIM), the flow field characteristics of MMMIM process was more complicated due to the introduction of secondary melt penetration process, and the shear rate showed a bimodal distribution in the normal direction of the parts. The formation and evolution of morphological structure were more complex due to the dual interface constraints of rigid mold wall and flexible melt. Cylindritic structures were formed in the sub-skin and core layer of MMMIM parts which also showed a special double “skin-core” structure.

multi-melt multi-injection molding (MMMIM); polymer processing; polymer

2015-03-30

国家自然科学基金资助项目(21174092)

冯建明(1956-),男,河南新郑人,高级实验师,现主要从事实验管理和实验教学,高分子材料成型加工研究。

Tel.:028-85408518,13699039366;E-mail:fengjm1956@163.com

TQ 320.66

A

1006-7167(2016)01-0043-04