某车型正面偏置碰撞中油门踏板问题优化分析

王月,龚洁,孙立志,肖海涛,周大永,2, 刘卫国,2

(1.浙江吉利汽车研究院有限公司,浙江杭州 311228;2.浙江省汽车安全技术重点实验室,浙江杭州 311228)

某车型正面偏置碰撞中油门踏板问题优化分析

王月1,龚洁1,孙立志1,肖海涛1,周大永1,2, 刘卫国1,2

(1.浙江吉利汽车研究院有限公司,浙江杭州 311228;2.浙江省汽车安全技术重点实验室,浙江杭州 311228)

某车型在64 km/h正面40%偏置碰撞试验中,出现油门踏板断裂问题,对乘员保护不利。对其产生原因进行分析,主要为油门踏板支架自身强度偏低和油门踏板安装点位置抗断裂能力偏低所引起的。针对该问题,通过优化油门踏板支架结构和调整油门踏板安装点底座的材料,使得油门踏板支架强度和安装点位置的强度得到提高。运用Hyperworks及LS-DYNA软件进行仿真分析,结果表明:优化后踏板支架的强度得到明显改善,变形量减小了5 mm。经过实车试验验证,乘员的小腿伤害也得到改善,小腿部位得分提高1.2分,因此油门踏板位置的优化对乘员起到很好的保护作用,说明所提的优化方案合理。同时,运用CAE软件进行优化分析可以有效缩短开发周期,节约成本。

油门踏板;强度;试验研究;偏置碰撞;优化

Automobile Safety Technology,Hangzhou Zhejiang 311228,China)

0 引言

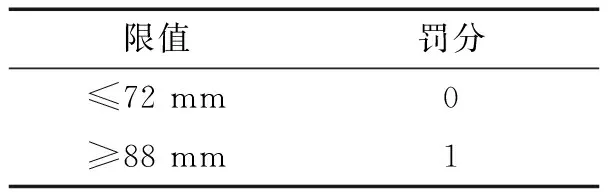

近年来,随着汽车保有量的增加,交通事故的发生也随之增多,因此提高汽车安全性、降低交通事故是设计者的重要任务[1]。车辆某一结构设计的缺陷都将直接影响到车辆的整体安全性能。在C-NCAP中对车辆关键位置在碰撞试验中的变形情况进行规定和限制,以最大限度地保证车辆的安全性能。如:A柱、转向管柱、踏板等。具体要求如表1、2所示。

表1 踏板上移量罚分要求

表2 踏板后移量罚分要求

同时法规规定:如果某踏板被设计成在碰撞过程中完全从其固定点脱落,且在试验中脱落并且没有产生明显的移动阻力,则不罚分[2]。

作者针对某车型在进行正面40%可变形壁障偏置碰撞中出现的油门踏板在安装位置断裂的问题进行分析,并对存在的问题进行优化,经仿真分析及试验验证满足要求,并通过试验验证避免了在C-NCAP评价中出现的罚分问题,提高了车辆的安全性能。

1 问题描述及分析

1.1 问题描述

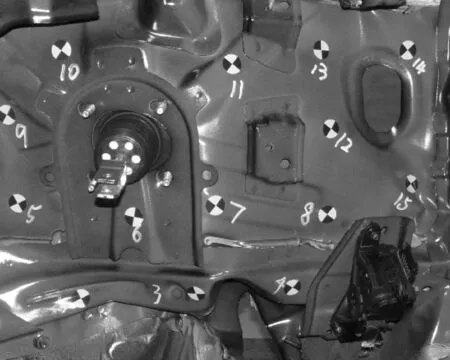

图1 试验后图片

某车型在进行正面40%可变形壁障偏置碰撞试验中出现油门踏板在安装点位置断裂的现象, C-NCAP中规定:如果某踏板被设计成在碰撞过程中完全从其固定点脱落,且在试验中脱落并且没有产生明显的移动阻力,则不罚分。因此该车型在进行C-NCAP评价中存在罚分的问题,试验后图片如图1。

1.2 问题原因分析

1.2.1 踏板结构分析

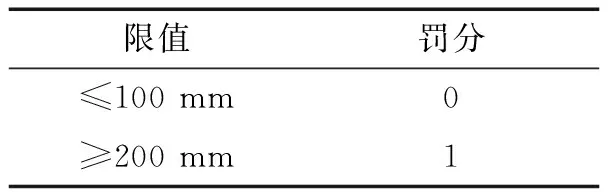

根据出现的问题,对踏板结构进行对标分析,见表3,分析发现:现有结构安装点位置厚度7 mm,参考车型安装点位置厚度较现有试验车辆大。初步评估现有踏板安装点位置强度较弱,对油门踏板断裂问题的发生存在影响。

表3 不同车型油门踏板对比

图2 试验装置图

对油门踏板安装点进行抗弯强度试验,试验方式采用三点弯曲试验,通过试验测量安装点位置出现断裂所需要的力的大小,评估试验车辆安装点位置的强度。

试验方法:将油门踏板固定于试验台上,安装方式与实车相同,对其安装面位置加载,如图2所示。

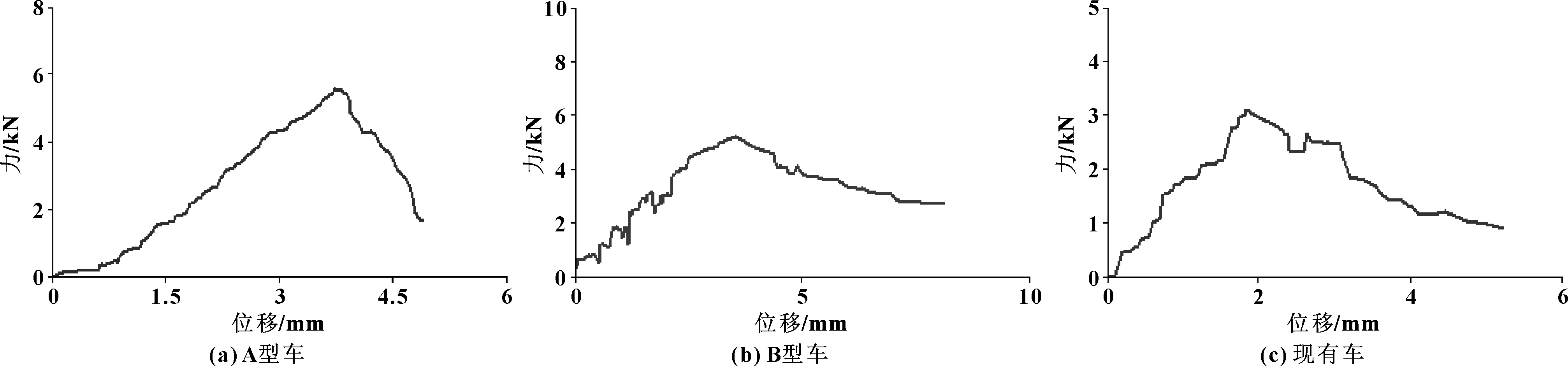

对不同结构及厚度的踏板底座进行三点压弯试验,试验曲线如图3所示。从表4中可以发现:该车型踏板抗断裂力为3.0 kN,相对其他车型偏低。

图3 不同车型试验结果

踏板类型AB现有车底座厚度/mm1077底座材料PA66-GF30PA66-GF30PP-GF50断裂力/kN5.55.23.0

1.2.2 踏板支架结构分析

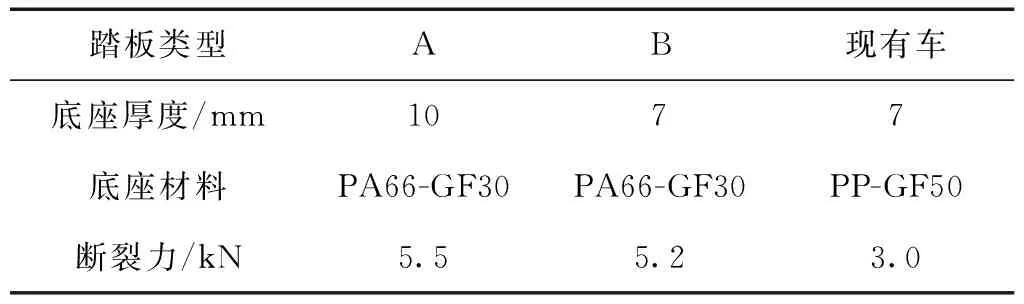

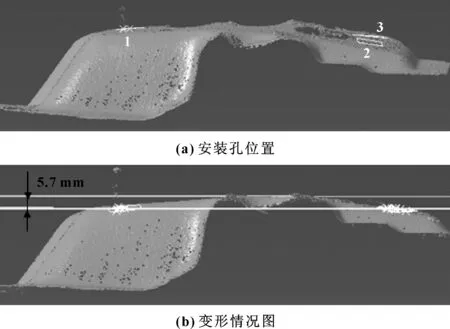

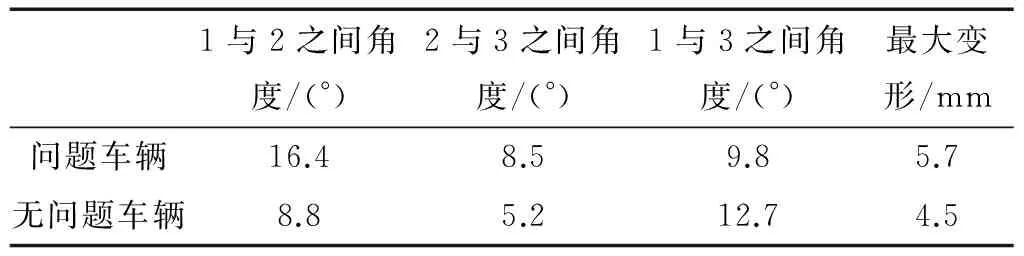

对碰撞试验后的车辆踏板支架的变形情况进行扫描分析,如图4所示,结果发现: 问题车辆3个安装点及最大变形较大,如表5所示,其中存在问题的车辆最大变形为5.7 mm,试验中不存在问题的车辆变形为4.5 mm,相对变形相差1.2 mm,上下安装点之间变形角度偏差7.8°,差别较大、因此得出踏板支架强度较低、对踏板在安装点位置出现断裂问题存在较大影响的结论。

图4 试验后结果

1与2之间角度/(°)2与3之间角度/(°)1与3之间角度/(°)最大变形/mm问题车辆16.48.59.85.7无问题车辆8.85.212.74.5

2 模拟分析及优化方案

2.1 仿真模型

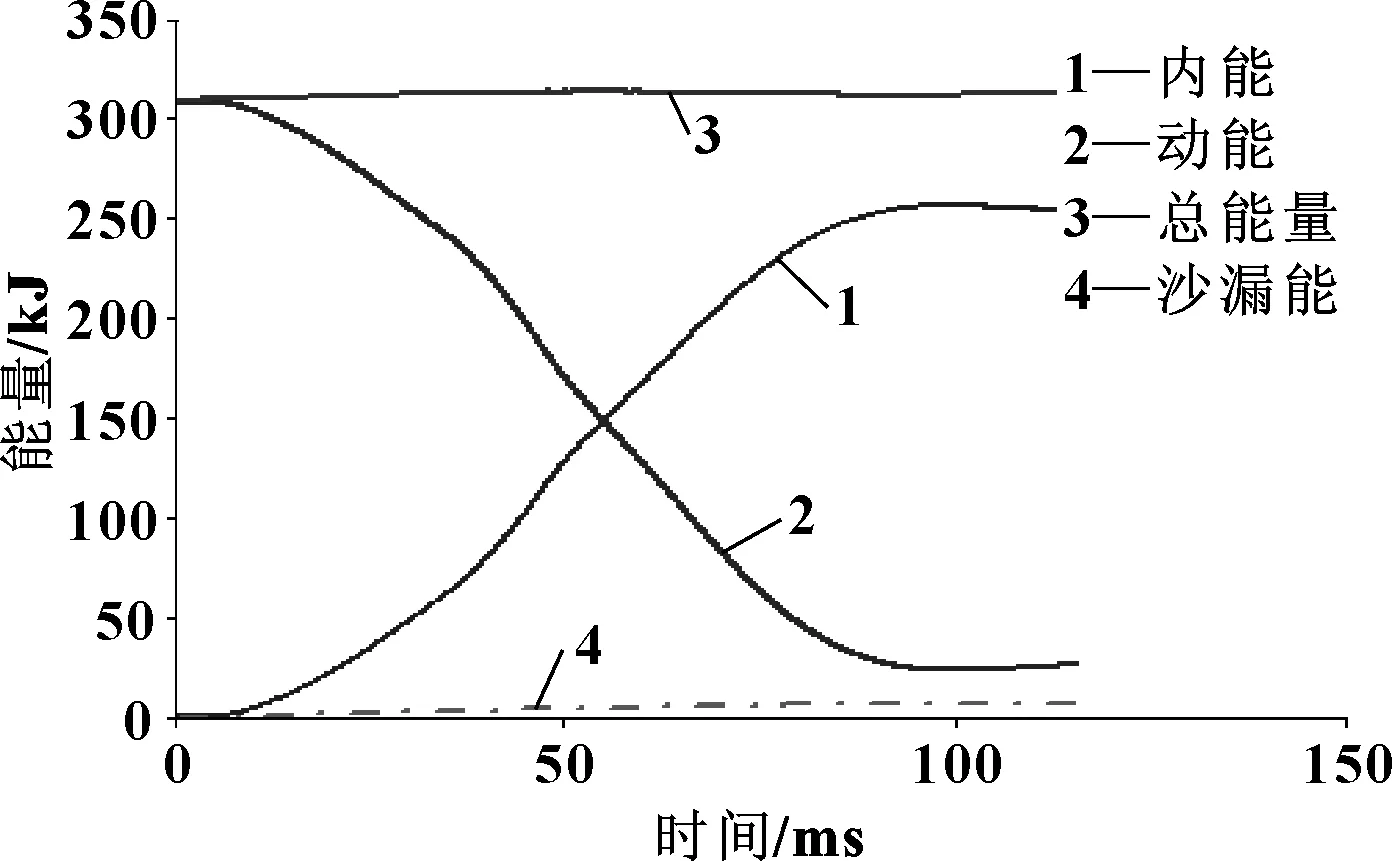

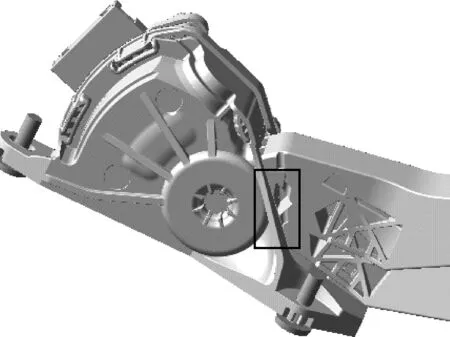

使用整车计算辅助工程(CAE)进行正面偏置碰撞分析,模型采用可变形壁障在与试验相同条件下以64 km/h的速度进行碰撞。模型搭建采用前处理软件Hypermesh,具体模型如图5所示。碰撞采用LS-DYNA进行计算,分析结果采用后处理软件Hyperview和Hypergraph,能量关系如图6所示。

图5 正面偏置碰撞模型

图6 能量关系

其中沙漏能占总能量的3%,小于5%的要求,模型求解具有参考意义[3-6]。

从图7可以发现:踏板支架仿真出现与试验相同的变形趋势,中间位置相对变形较大。

图7 踏板支架CAE变形情况

2.2 优化方案

通过对问题点的分析,得出踏板与踏板支架的结构强度对踏板在安装点位置出现断裂均存在影响,因此,分别对油门踏板结构及油门踏板支架结构进行分析优化。

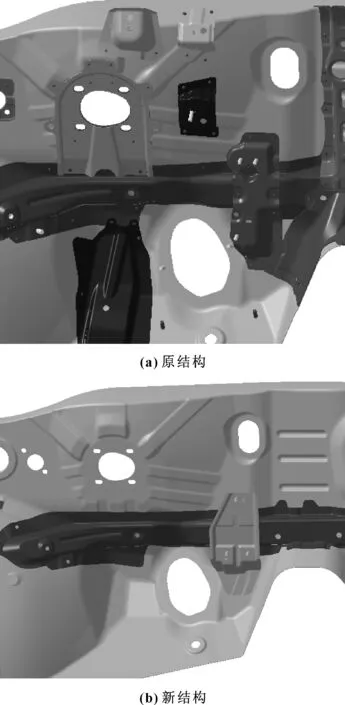

2.2.1 油门踏板支架结构优化

由于试验后踏板相对变形较大,为5.7 mm,对踏板安装点位置出现断裂存在较大影响,因此需对踏板支架结构进行优化。重新设计踏板支架结构,提高踏板支架抗变形的能力,如图8所示。

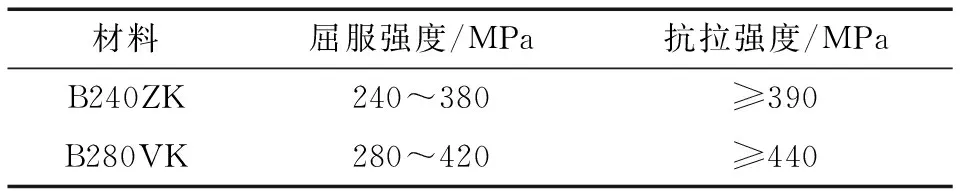

材料由B240ZK提高到B280VK,厚度由原来的1.5 mm调整到1.8 mm。通过材料性能的对比分析(如表6所示),踏板支架的强度得到明显提高。

图8 结构修改前后比较

表6 B240ZK和B280VK材料对比分析结果

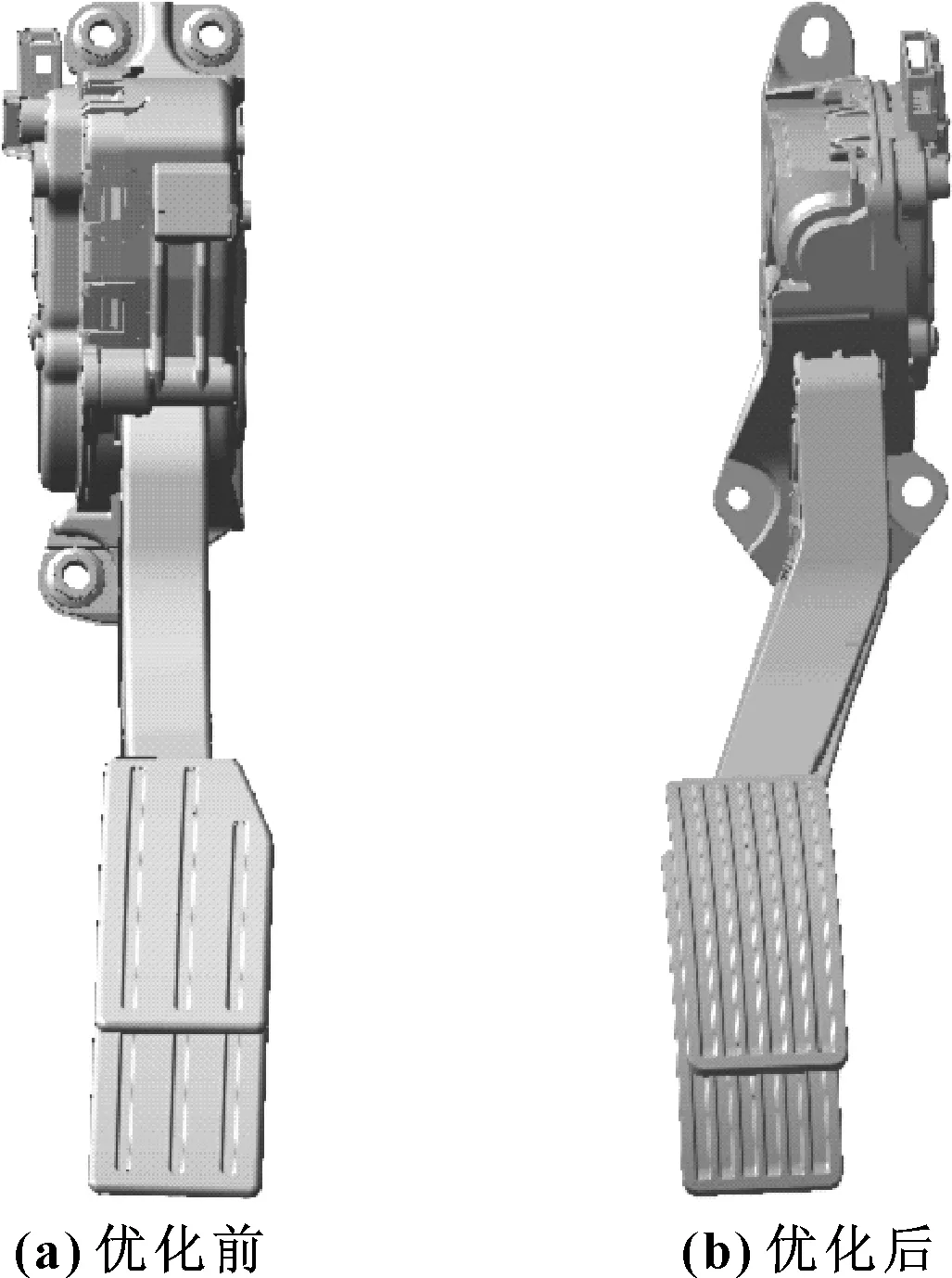

2.2.2 油门踏板结构优化

图9 结构优化前后比较

通过油门踏板结构分析及零部件试验发现,其踏板底座结构强度较低。因此修改其踏板底座的结构和材料,结构优化如图9所示。从表7发现:修改后材料的拉伸强度、弯曲强度明显提高,同时经过零部件试验验证,抗断裂力较原结构明显增加。考虑到踏板对乘员腿部的影响,将新踏板踏板臂设计为可断裂结构,如图10示。

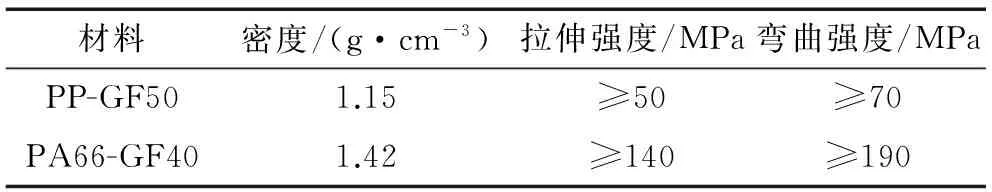

表7 PP-GF50和PA66-GF40材料对比分析结果

图10 断裂结构设计

3 优化结果分析评定

3.1 油门踏板支架仿真结果分析

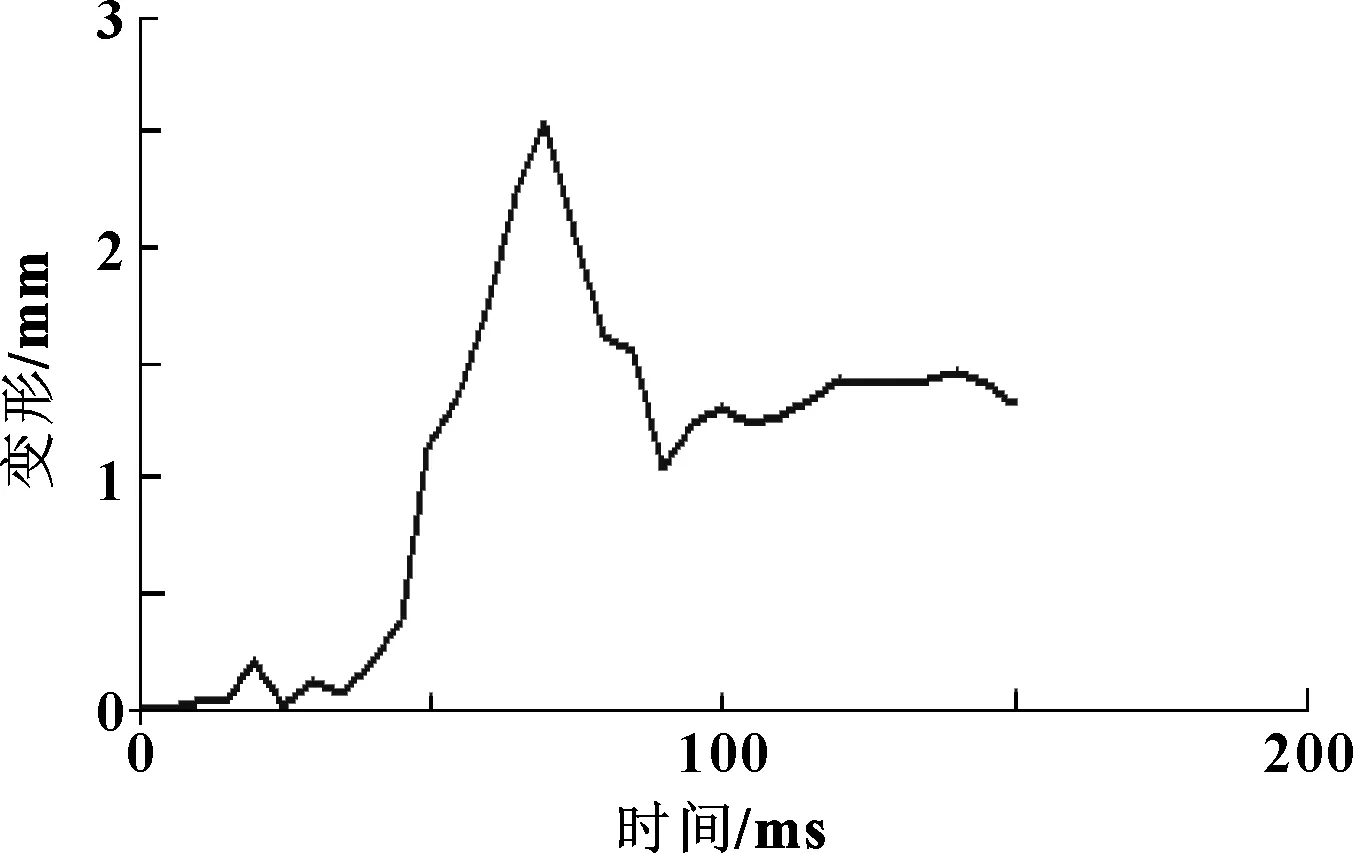

将优化结果放到整车碰撞仿真模型中分析踏板支架的相对变形量,从图11—12可以看出:优化前踏板上下固定点相对变形为10 mm,优化后相对变形为2.5 mm,优化后的结构相对变形明显降低,对碰撞结果有利。

图11 基础结果

图12 优化结果

3.2 油门踏板结构分析

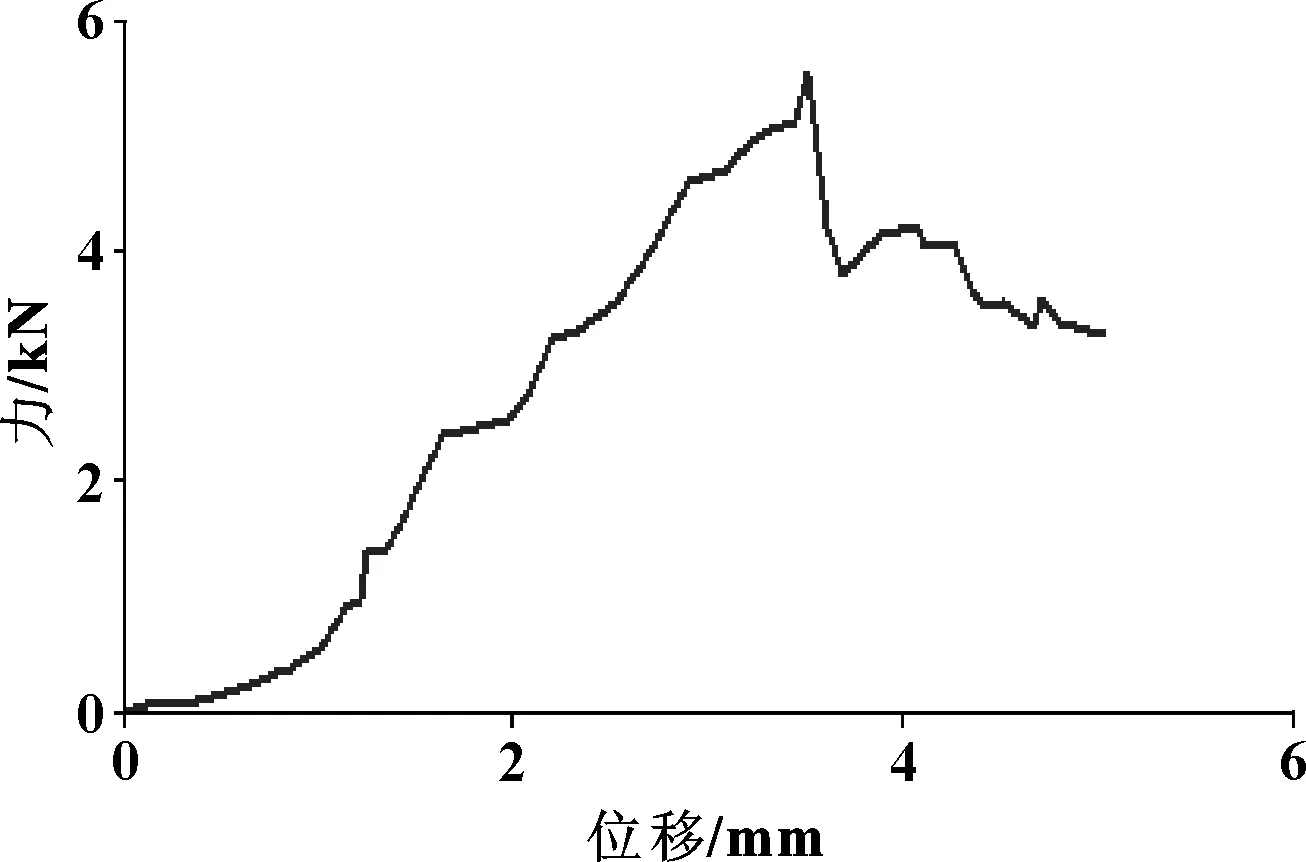

对新的油门踏板进行三点弯曲试验,试验结果如图13所示,可以看出:踏板的抗断裂力由原来的3 kN提高到5.5 kN,抗断裂性能明显提高。

图13 新踏板试验结果

4 整车碰撞试验验证

将新结构的油门踏板支架和新结构的油门踏板装配到整车中,进行正面40%偏置碰撞试验,试验结果如图14—15所示,可以看出:试验后踏板底座整体及踏板安装点位置未出现断裂,踏板臂在设计断裂的位置出现断裂,满足设计要求。

图14 踏板支架及底座变形情况

图15 踏板臂断裂情况

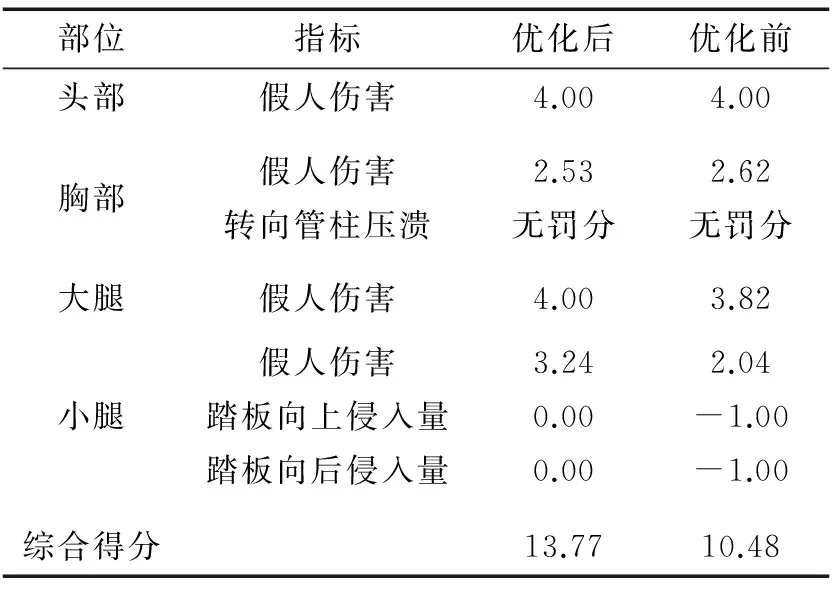

踏板位置的结果满足设计要求,对车内乘员的伤害如表8所示,可以看出:油门踏板结构性能的改善可以明显降低对乘员腿部的伤害。

表8 总体得分情况对比

5 总结

通过对某车型在正面40%偏置碰撞中出现的踏板断裂问题进行分析,针对出现的问题提出了较为合理的分析方法,并进行了零部件及整车碰撞试验验证,得出如下结论:

(1)通过试验验证,所提的优化方案设计合理,满足设计开发需求,避免罚分问题的出现,提高了车辆的安全性能;

(2)运用CAE进行仿真分析,对方案的验证具有一定的指导作用,可以缩短开发周期、节约成本。

(3)对出现的问题进行分析的方法和过程合理,可以指导其他相关问题的分析和优化方案的验证。

【1】李伯栋. 简化车身 B-立柱结构参数的抗弯曲冲击特性研究[D].长春:吉林大学,2007.

【2】C-NCAP评价规程(2015版)[M].中国汽车研究中心,2015:24-25.

【3】胡远志,曾必强,谢书港.基于LS-DYNA和Hyperworks的汽车安全仿真与分析[M].北京:清华大学出版社,2011:136-137.

【4】贾宏波,黄金陵,郭孔辉,等.汽车车身结构碰撞性能的计算机模拟、评价与改进[J].吉林工业大学学报,1998,28(2):317-322.

【5】刘珍海,乔磊磊,岳国辉,等.正面小重叠碰撞工况模拟研究与实车优化分析[J].汽车安全与节能学报,2012,3(4):339-342.

LIU Z H,QIAO L L,QUE G H,et al.Simulation Research and Optimal Analysis for Small Overlap Frontal Crashworthiness of a Real Car[J].Journal of Automotive Safety and Energy,2012,3(4):339-342.

【6】简晓春,王笑.正面和偏置碰撞的耐撞性仿真与车身结构改进[J].汽车安全与节能学报,2011,2(3):212-216.

JIAN X C,WANG X.Simulation of Crashworthiness during Front Impact and Offset Impact and Vehicle Body Structure Improvement[J].Journal of Automotive Safety and Energy,2011,2(3):212-216.

Acceleration Pedal Optimization Analysis of Front Offset Impact for One Vehicle

WANG Yue1, GONG Jie1, SUN Lizhi1,XIAO Haitao1,ZHOU Dayong1,2, LIU Weiguo1,2

(1.Geely Automobile Institute, Hangzhou Zhejiang 311228,China;2.Zhejiang Key Laboratory of

During the 64 km/h positive 40% offset impact for one vehicle, the acceleration pedal fractured and did harm to occupant protection. The root causes were analyzed, which was due to the low strength of acceleration pedal bracket and unreasonable fracture-resistance ability at the mounting point. An optimization scheme was proposed including modifying bracket structure and changing the materials of acceleration pedal at the mounting point, so as to improve bracket strength and the strength at the mounting point. Hyperworks and LA-DYNA software were adopted for simulation analysis. The results show that the optimized bracket strength is obviously improved and the deformation is reduced by about 5 mm. Through the verification of vehicle test, the shank injury of occupants is decreased, with the score increases by 1.2.Therefore, the optimization of the position of acceleration pedal strengthens occupant protection. The results demonstrate the reasonability of the optimization scheme. Optimizing analysis by CAE can effectively reduce development cycle and save cost.

Acceleration pedal;Strength;Experimental research; Offset impact; Optimization

2016-03-15

王月(1984—),女,硕士,工程师,主要从事汽车被动安全性能研究。E-mail:wangyue0351106@163.com。

10.19466/j.cnki.1674-1986.2016.09.001

U463.55

A

1674-1986(2016)08-001-05