AT-QD1型抗断弧电弧喷涂设备及其应用状况

张志宇 段林峰 涂 杰

(南京科技职业学院)

AT-QD1型抗断弧电弧喷涂设备及其应用状况

张志宇*段林峰 涂 杰

(南京科技职业学院)

通过对国内外相关电弧喷涂设备的分析和比较,重点介绍了AT-QD1型抗断弧电弧设备喷枪的导电机构、技术指标和现场应用情况。与国内外同类型设备相比,该新型抗断弧电弧喷涂设备具有喷涂效率高、断弧率低及易损件使用寿命长等特点。

电弧喷涂 抗断弧 导电机构

电弧喷涂制作阳极性金属(如Zn、Al及其合金)涂层在石油、化工及矿山等领域的应用非常广泛,尤其在海洋及盐环境苛刻的条件下,阳极性金属涂层与有机涂层的联合作用可对钢铁提供长效保护。根据送丝方法的不同,电弧喷涂可分为推丝、拉丝和推拉丝3种送丝方式。推丝方式具有喷枪质量轻、可喷涂较粗直径的丝材及喷涂效率高等优点,缺点是经常断弧;拉丝方式抗断弧能力较强,但喷枪质量重,只可喷涂较细直径的丝材,喷涂效率低;推拉丝方式抗断弧能力好,但喷枪质量重、设备较复杂,且只可喷涂较细直径的丝材,喷涂效率低。

目前国产采用推丝方式喷涂的电弧喷涂设备在喷涂锌、铝、尤其是锌铝合金的过程中经常产生断弧现象,导致涂层质量不稳定、生产效率低下、丝材浪费严重,同时频繁断弧也会使导电嘴等部件容易烧损,需要经常更换。欧美国家的电弧喷涂机抗断弧性能较好,但价格昂贵,是国产机的6~10倍,且易损件及配件的价格高、订货周期长,不能满足对电弧喷涂日益增长的需求,严重地制约了阳极性金属涂层的应用。

1 电弧喷涂导电原理及新型导电机构

1.1 导电原理

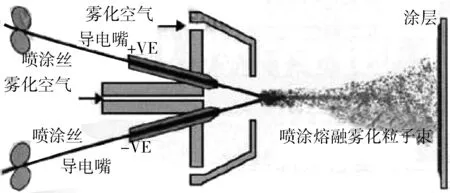

如图1所示,从推丝装置来的两根金属丝经由带电的导电嘴,使两根丝材分别带上正、负电荷,导电嘴在同一个平面内且呈一定角度,丝材经过导电嘴中间的圆孔(此孔比金属丝材的直径略大)后,引弧喷涂。

图1 导电原理

1.2 传统喷涂机存在的问题

喷涂丝材不是一条直线,而是由若干个弯曲的线段组成的,导电嘴与金属丝材的接触实际上为不规则的点接触,导电嘴与丝材的接触点一般不超过3个点,每个点通过的电流很大,时间一长便产生高温而使导电嘴烧损。

导电嘴的直径比丝材大,与丝材存有间隙。另外,喷涂过程中孔径被丝材不断地磨损,孔径变大且失圆,使得丝材与导电嘴间的间隙变大,间隙可使导电嘴与丝材间产生电弧,将丝材与导电嘴熔化“焊接”在一起。

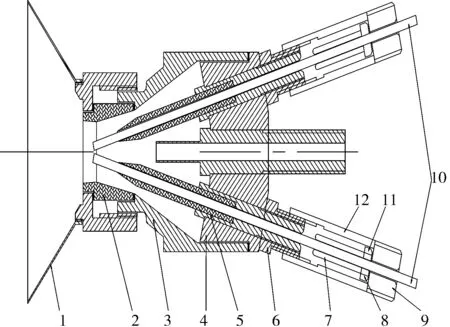

1.3 抗断弧导电机构

抗断弧导电机构如图2所示。从推丝机来的两根金属丝材自右向左移动,分别经过各自的电极束和导丝管,在导丝管左端外,两根金属丝材被引弧熔化后,由压缩空气作用高速吹向气帽的内室雾化成微小颗粒,喷涂到工件上。电极束是由具有记忆和补偿功能的导电材料制造的,可随丝材形状的变化而变化,能时刻紧贴在喷涂的金属丝材上,从而保证连续喷涂而不断弧。

图2 抗断弧导电机构

2 AT-QD1机主要技术指标测试

测试AT-QD1型抗断弧电弧喷涂机具体条件如下:

测试设备 AT-QD1型抗断弧电弧喷涂机4台(编号001、002、003、004)

喷涂丝材 Zn丝、 Al丝、Zn85Al15合金丝、1Cr18Ni9丝

数量和规格 4种丝材均为φ3mm、32卷

喷涂电流 350A

试验方法 每台机4种丝材各喷8卷(轴装丝)

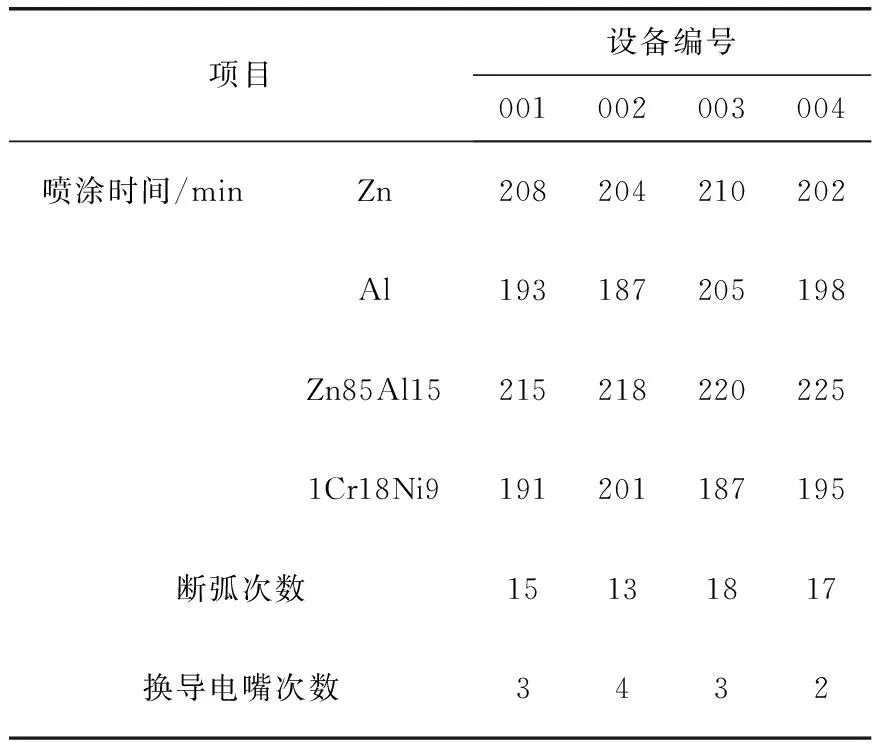

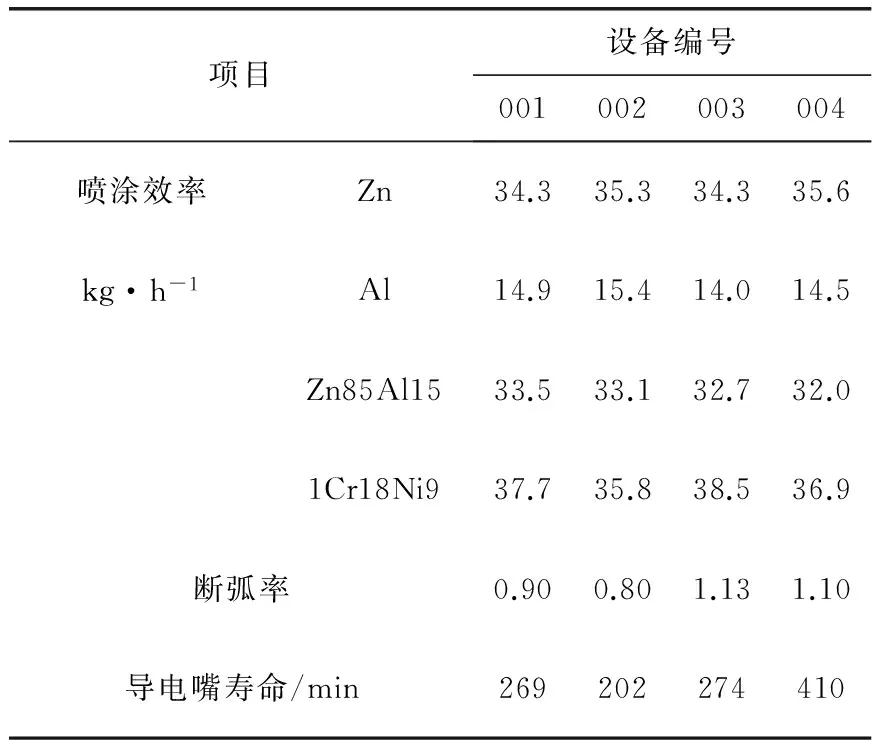

根据以上条件测得AT-QD1机主要技术参数见表1,根据表1整理的AT-QD1机原始技术参数见表2。

表1 AT-QD1机测试数据

表2 AT-QD1机原始技术参数

注:断弧率是指每喷涂2卷丝时发生断弧的次数。

3 AT-QD1机与国内外同类型机的比较

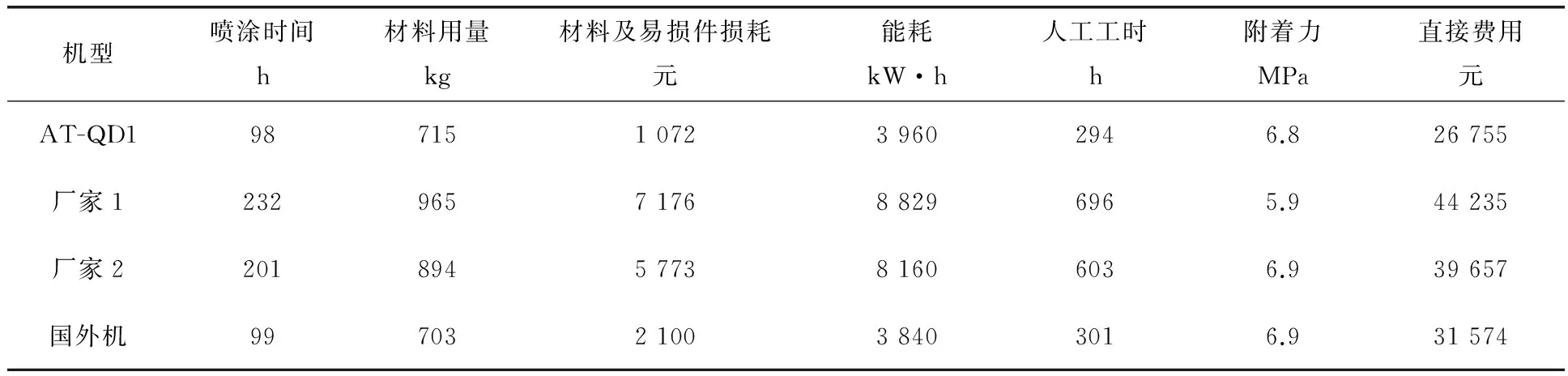

笔者选择AT-QD1、厂家1、厂家2和国外机4种典型机型进行试验对比。厂家1和厂家2为国内市场占有率较大的两家电弧喷涂机生产厂家;国外机为欧美先进机(每台售价约为30万人民币)。除了国外机的送丝方式为推拉型以外,其余都为推丝。用4台机分别对4台3 000m3储罐内壁喷涂Zn85Al15涂层,涂层厚度为150μm。所有机型电流设定均为350A,试验温度12~21℃,相对湿度小于82%,表面温度大于(露点+3)℃。空压机为螺杆压缩机,空气经冷冻干燥,压力为0.6MPa,镀件表面粗糙度80~100μm。现场数据见表3。

表3 现场数据测试结果

注:直接用费=人工(15元/h)+材料(23元/kg)+电费(1元/kW·h)+机械费(50元/h)。

4 结束语

AT-QD1新型抗断弧电弧喷涂机基本解决了金属喷涂过程中的频繁断弧、烧损导电嘴等导致生产效率低下,涂层质量下降,丝材浪费严重和易损件费用高等问题。另外,AT-QD1新型抗断弧电弧喷涂机的技术指标达到甚至超过了国外先进机的标准。

TQ051.8+4

A

0254-6094(2016)01-0116-03

*张志宇,男,1957年8月生,副教授。江苏省南京市,210048。

2014-09-28)