铆压重塑形工艺的铆钉优化与试验研究

陈超,赵升吨,崔敏超,韩晓兰,贲宁宇,范淑琴

(西安交通大学机械工程学院,710049,西安)

铆压重塑形工艺的铆钉优化与试验研究

陈超,赵升吨,崔敏超,韩晓兰,贲宁宇,范淑琴

(西安交通大学机械工程学院,710049,西安)

为解决传统机械变形压力连接存在较高凸起的问题并增加连接强度,提出了一种采用特制铆钉的铆压重塑形工艺。该工艺在无铆连接工艺后将铆钉置于连接点的凹坑内,然后压缩凸起处使凸起高度降低。采用DEFORM-2D软件对铆压重塑形工艺进行有限元分析,得到了连接点的最大拉伸强度;采用正交试验方法对铆钉尺寸进行了设计优化,得到了能实现最大拉伸强度的铆钉尺寸。在铆压重塑形试验中,连接点的凸起高度从1.6 mm降低到了1.1 mm;平均拉伸强度从950.6 N提高到1 130.7 N,即重塑形后的拉伸强度比重塑形前提高了18.9%;平均剪切强度从1 168.6 N提高到2 636.1 N,即重塑形后的剪切强度比重塑形前提高了125.6%。由此证明,铆压重塑形工艺可有效降低凸起高度,并且能提高连接点的强度。

机械变形压力连接;重塑形;有限元分析;铆钉优化

近年来,随着汽车行业的快速发展,汽车轻量化技术得到了广泛关注[1]。为了实现车身的轻量化,铝合金板材被广泛应用于汽车车身。但是,传统的连接方式如点焊、铆接等在连接铝合金板材时有很多缺点,其中点焊会产生火花、烟雾等,污染环境,且在焊接异种材料时连接强度差,而铆接则会对板材表面产生损伤,影响使用效果。

机械变形压力连接技术采用专门的模具对连接板材进行冲压,利用金属的塑性变形能力在板件间产生内嵌从而实现连接。为了有效连接金属板材,科研人员在机械变形压力连接技术上做了很多研究工作,例如:Lambiase等人分别在模具尺寸对连接点的影响、机械变形连接有限元分析和连接点强度等方面进行了研究[2-4];赵升吨等人探讨了机械变形压力连接机理和损伤演化机制[5];何晓聪等人对异种板材连接、连接点强度性能和连接点微观组织等方面进行了很多研究[6-8];石柏军等人开发了机械变形压力连接质量监控系统[9]。

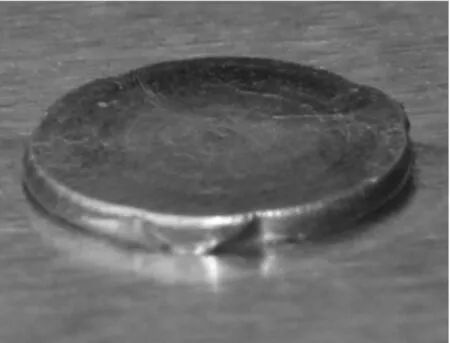

但是,机械变形压力连接也存在很多不足。如图1所示,机械变形压力连接点会存在一个较高的凸起,这严重影响了板材连接的表面质量。此外,压力连接点的静态强度仅是点焊的70%左右。因此,如何降低连接点凸起高度并增加连接点强度成为了机械变形压力连接技术的关键问题之一。本文在机械变形压力连接的基础上开发了铆压重塑形工艺,利用一种特制铆钉对连接点进行重新塑形,以此降低连接点高度并提高连接强度。

图1 机械变形压力连接点外观

1 机械变形压力连接和铆压重塑形原理

1.1 机械变形压力连接原理

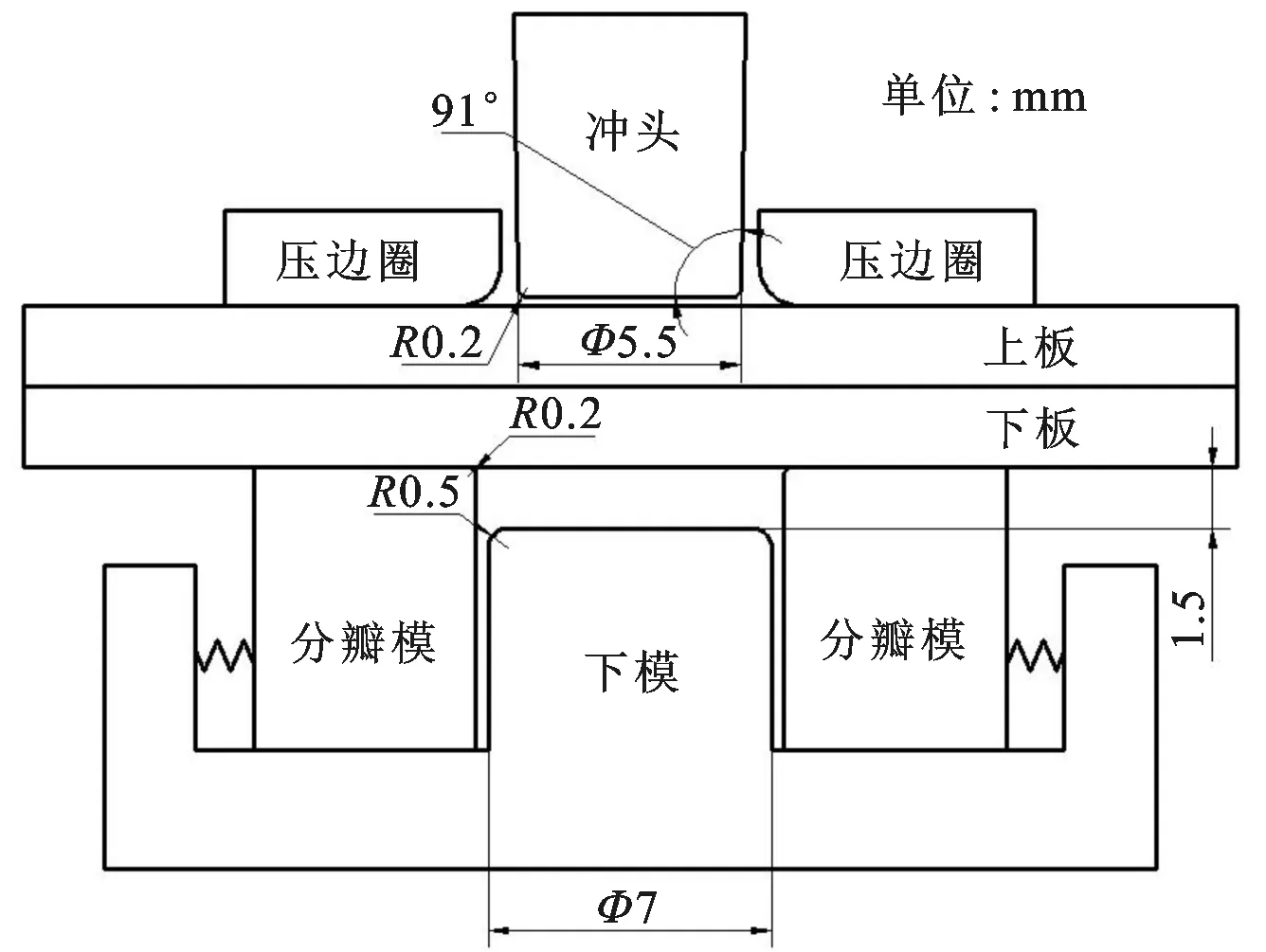

如图2所示,将上板和下板置于冲头和下模之间,并用压边圈压紧。冲压时,冲头向下运动,使上板和下板沿冲头运动方向变形;分瓣模沿冲头运动方向的垂直方向滑动,使上板和下板的材料呈辐射状向外流动,从而使上板的材料内嵌入下板中,形成一个卡扣,实现机械变形压力连接。

1.2 铆压重塑形原理

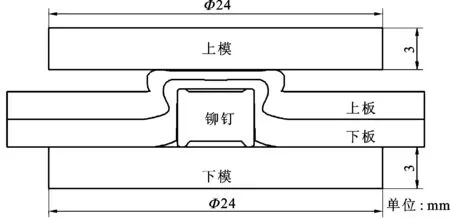

如图3所示,将机械变形压力连接点倒扣在特制铆钉上,使铆钉置于连接点的凹坑内,连接点置于上模和下模之间。铆压重塑形工艺开始后,上模向下运动,在下模的配合下挤压连接点,降低连接点凸起高度。在挤压过程中铆钉发生塑性变形,嵌入到上板中,并压迫上板在连接点处进一步嵌入到下板中,使连接强度增加。

(a)压力连接前 (b)压力连接后图2 机械变形压力连接示意图

(a)重塑形前 (b)重塑形后图3 铆压重塑形示意图

2 有限元分析

有限元分析采用DEFORM-2D软件,分析侧重于成形后的形状尺寸及抗拉强度。整个分析过程分3步进行:①模拟采用分瓣式模具产生机械变形压力连接点;②在该连接点的基础上进一步进行铆压重塑形工艺;③进行连接点拉伸模拟以获得连接点的最大连接强度。在有限元模拟过程中,为了保证模拟条件的连续性,机械变形压力连接、铆压重塑形和拉伸模拟需要连续进行。

采用2 mm厚的AL6061板材作为连接件,AL6061的弹性模量为67.6 GPa,泊松比为0.33,屈服强度为207.9 GPa。AL6061的载荷-位移曲线如图4所示。

图4 AL6061的载荷-位移曲线

材料在变形过程中会产生硬化现象,这里采用Voce硬化方程来描述AL6061的变形行为

σ=A-(A-B)e-Cε

式中:σ为真实应力;ε为真实应变;A、B、C为拟合系数。

使用Matlab软件进行非线性拟合[10],得到Al6061板料的硬化方程系数为A=229.8,B=163.8,C=51.22,相应的硬化方程变为

σ=229.8-66e-51.22ε

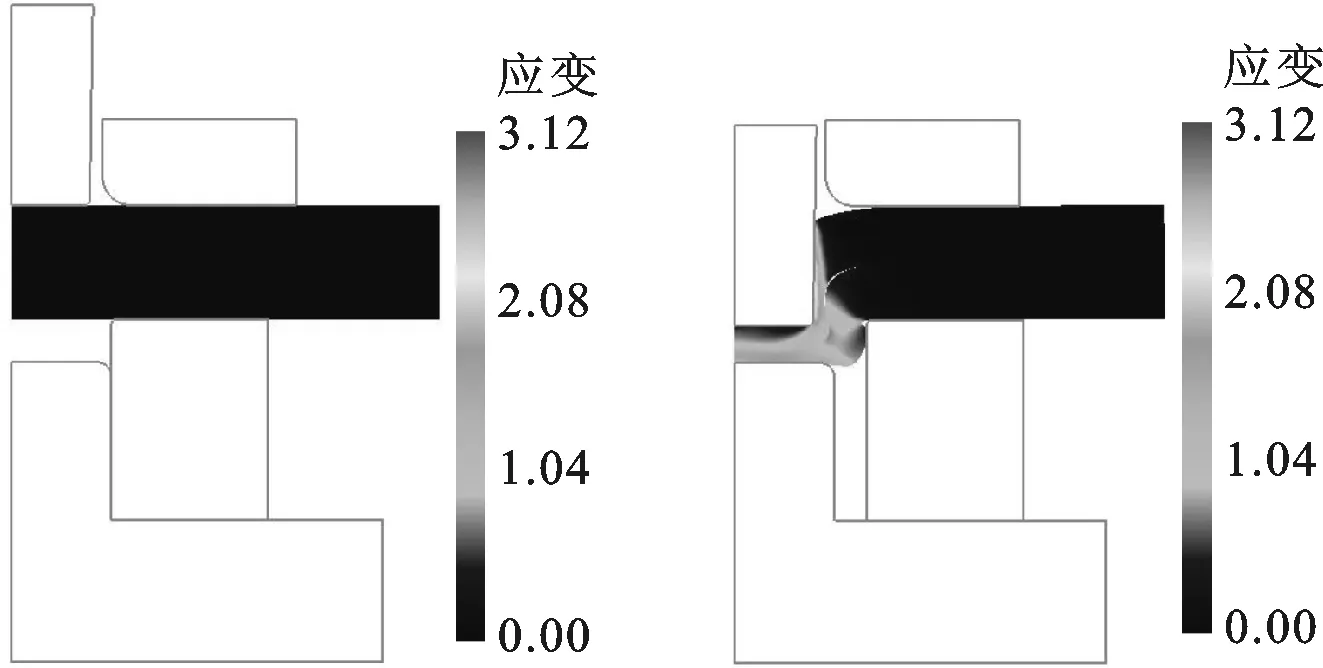

第一阶段是机械变形压力连接。在有限元分析中,AL6061板材的材料属性设置为弹塑性。设置材料属性后对网格进行划分,采用四边形网格。在该成形过程中,板料的塑性变形程度大,为了保证结果的可靠性,采用DEFORM软件中的自适应网格划分技术,网格重划分准则取最小单元网格边长的1/3,约为0.02 mm。压力连接所用的模具设置为刚性,模具主要尺寸见图5。定义接触时,在接触件之间定义摩擦,选择库伦摩擦定律。上板和下板间的摩擦因数设为0.3[11],模具和板材间的摩擦因数设为0.15。冲头向下冲压的速度设为0.5 mm/s,当连接点底部厚度降低到1.3 mm时停止运动。应变的有限元分析结果如图6所示,产生的连接点尺寸如图7所示。本文采用的是轴对称模型,为了使对称面上的节点不沿x方向移动,对这些节点施加边界条件,定义x=0的节点的x方向速度为0。

图5 压力连接模具的基本尺寸

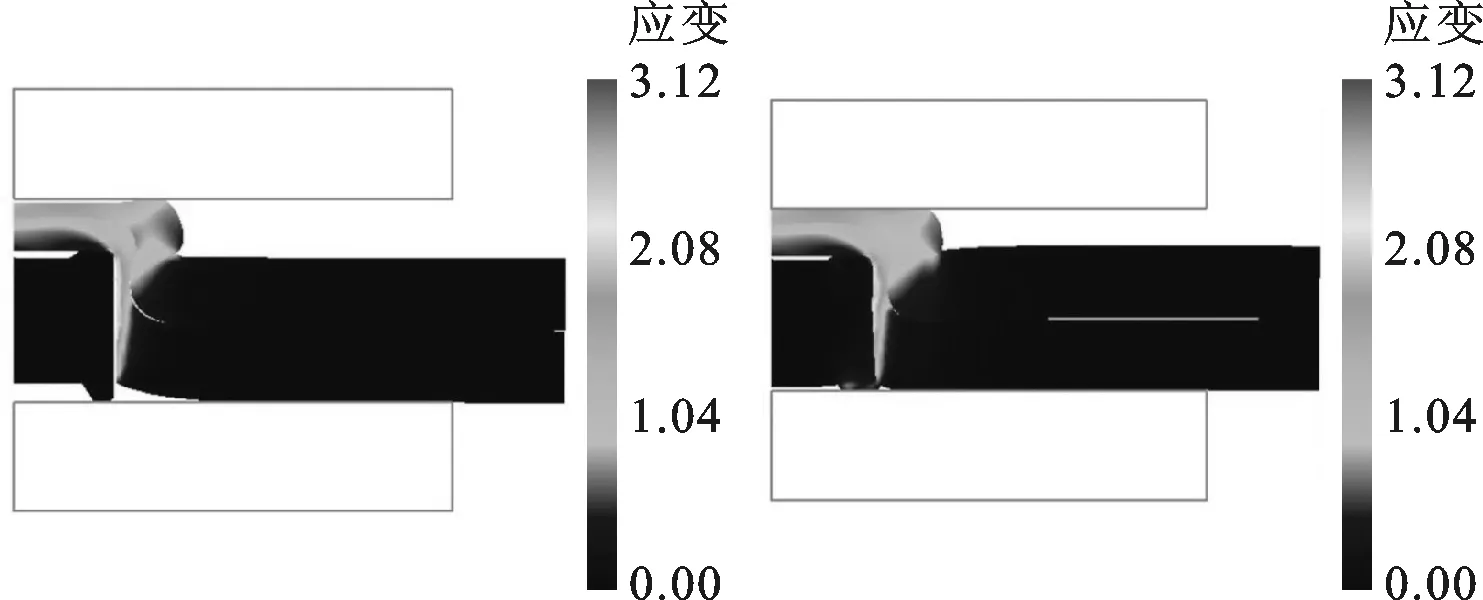

(a)连接前 (b)连接后图6 机械变形压力连接的应变有限元分析结果

图7 连接点尺寸

第二阶段采用AL6061的特制铆钉进行铆压重塑形。在机械变形压力连接过程完成之后,更换模具,同时将铆钉置于连接点的凹坑内,开始进行铆压重塑形工艺。重塑形模具的尺寸如图8所示,铆钉材料设置为弹塑性,模具材料设置为刚性。铆钉和上板间的摩擦因数设为0.3,铆钉和下模具、下板和上模具间的摩擦因数设为0.15。上模具向下冲压的速度设为0.05 mm/s,当连接点凸起高度从1.6 mm降低到1.1 mm时停止运动。应变的有限元分析结果如图9所示。

图8 重塑形模具的基本尺寸

(a)重塑形前 (b)重塑形后图9 铆压重塑形的应变有限元分析结果

第三阶段是应用DEFORM软件进行拉伸模拟试验。连接点的强度包括拉伸强度和剪切强度,但其拉伸强度一般低于剪切强度。实际使用中连接点发生的损坏大多是因为拉伸强度不足,因此本文以拉伸强度作为评价连接点强度的指标。如图10所示,在铆压重塑形工艺之后,去掉模具,将下板的下底面固定,在上板的侧边上施加一个竖直向上的运动,通过测量向上运动所需要的最大力来获得连接点的最大连接强度,拉伸速度v设置为2 mm/min。拉伸模拟试验的应变有限元分析结果如图11所示。

图10 拉伸模拟示意图

(a)拉伸前 (b)拉伸后图11 拉伸模拟试验的应变有限元分析结果

3 特制铆钉尺寸的优化设计

铆压重塑形工艺所采用的特制铆钉的尺寸是影响连接点强度的关键因素之一。铆钉尺寸的优化设计是一个多水平多因素问题,本文选择正交试验作为铆钉尺寸的优化设计方法,以最大拉伸强度作为评价标准。

特制铆钉的形状如图12所示。为了使铆钉能恰好置于连接点的凹坑里且能够对中,铆钉的直径和高度分别与连接点凹坑的直径(5.5 mm)和深度(4.2 mm)相等。在正交试验设计中,铆钉的主要尺寸包括上端面和下端面圆台形凹坑的直径(d)、锥角(α)和深度(l)。为了方便加工及试验,上端面和下端面的圆台形凹坑尺寸保持一致。由表1可见,铆钉尺寸优化是一个3水平3因素的正交问题,需要做9组有限元数值模拟以得到最优尺寸。对设计的9组尺寸组合分别进行有限元分析,得到最大拉伸强度(Fmax),结果见表2。

图12 铆钉剖视图

水平因 素d/mmα/(°)l/mm12.8350.223.6450.434.4550.6

表2 正交试验设计及有限元分析结果

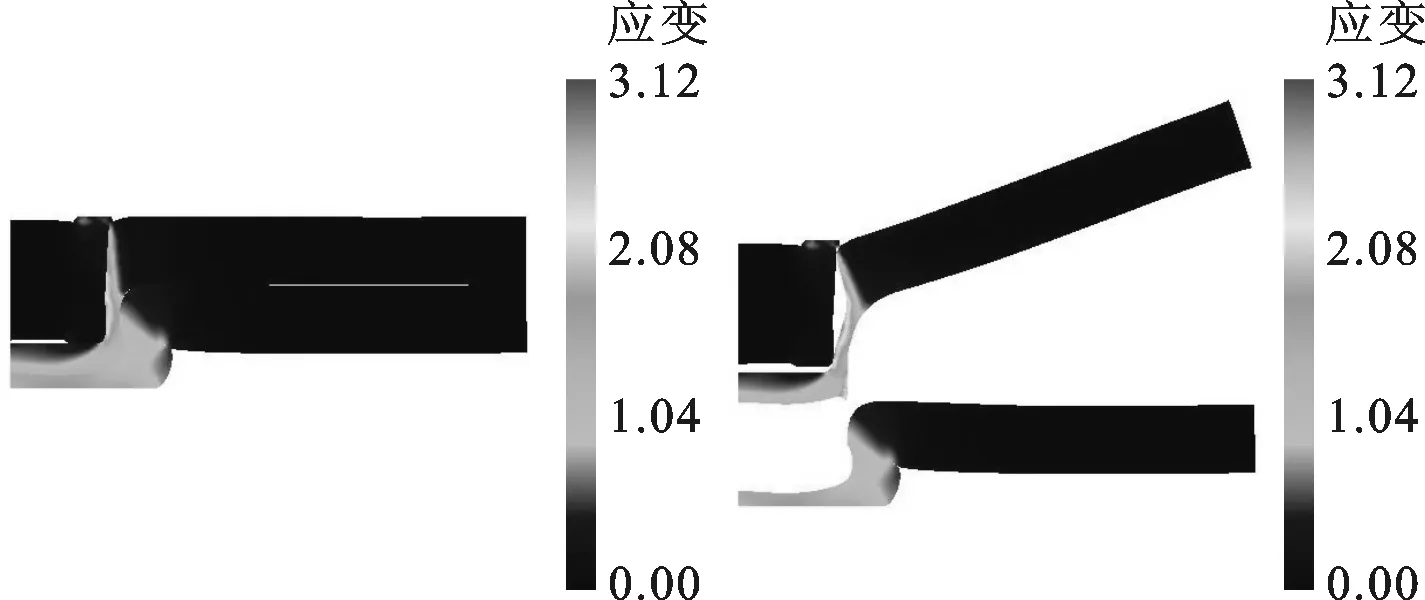

应用极差分析研究不同因素对拉伸强度的影响,极差越大,代表该因素对拉伸强度的影响越显著。从表3中可以看出,凹坑直径的极差最大,说明它对拉伸强度影响最大,其次是凹坑锥角,再次是凹坑深度。

为了研究数据的波动情况,本文又对数据进行了方差分析。如表4所示,在3个因素中,只有d的F值大于19,即P>0.05,表示d的数值波动较大,对拉伸强度有很大影响。α和l的F值均小于19,即P<0.05,表示α和l的数据波动较小,对拉伸强度影响也较小。

根据极差分析和方差分析的结果,凹坑直径对拉伸强度的影响最大,其次分别是凹坑锥角和凹坑深度。因此,铆钉尺寸的最优组合是:d=4.4 mm;α=45°;l=0.4 mm。

表3 极差分析结果

Ki(i=1,2,3):每个因素在i水平的拉伸强度总和;ki(i=1,2,3):每个因素在i水平的拉伸强度平均值;R:每个因素平均拉伸强度的极差。

表4 方差分析(F0.05=19)

4 铆压重塑形试验

4.1 试验步骤

制备80 mm×25 mm×2 mm的AL6061板作为连接件,整个试验过程分2步进行:首先对2块AL6061板进行机械变形压力连接,产生压力连接点;再在该连接点的基础上进行铆压重塑形。

机械变形压力连接所采用的分瓣式模具如图13所示,模具尺寸、冲头冲压速度及停止位置与前述有限元分析中的设置保持一致。冲压后得到的连接点的外观和剖面如图14所示。

图13 分瓣式模具

(a)连接点外观

(b)连接点剖面图14 机械变形压力连接的连接点外观和剖面

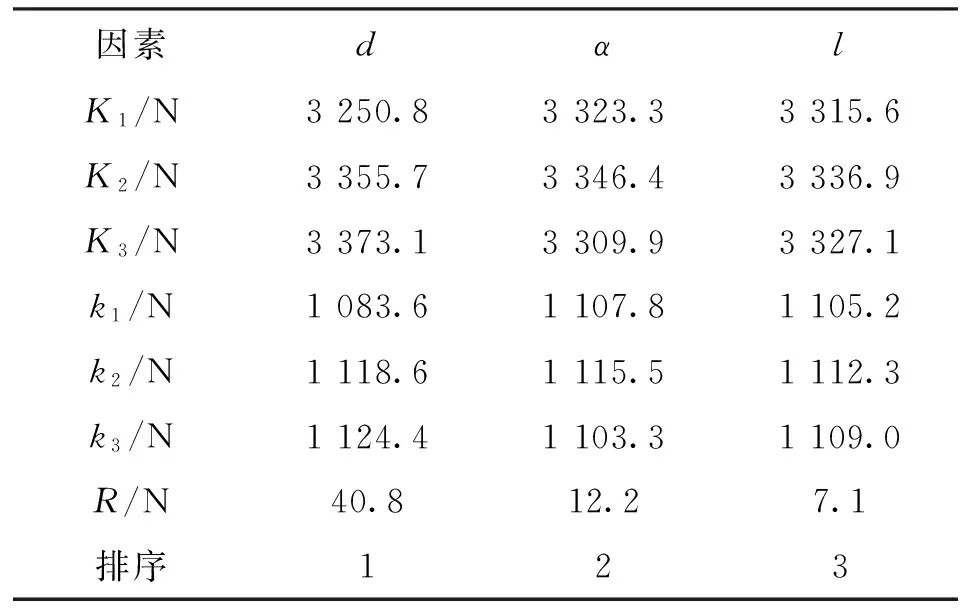

铆压重塑形所采用的模具如图15所示,模具尺寸、上模具下行速度及停止位置与前述有限元分析中的设置保持一致。优化设计后制造的特制铆钉如图16所示,重塑形后得到的连接点的外观和剖面如图17所示。

图15 铆压重塑形模具

图16 特制铆钉

对重塑形前和重塑形后的连接板在Instron 5982材料性能试验机上进行拉伸试验和剪切试验,相应的板材试样形状分别如图18和图19所示,拉伸试验和剪切试验的速度设置为2 mm/min。

(a)连接点外观

(b)连接点剖面图17 重塑形后的连接点外观和剖面

图18 拉伸试验用的试样

图19 剪切试验用的试样

4.2 试验结果

表5 重塑形前后的平均拉伸和剪切强度

5 结 论

本文提出了一种采用特制铆钉的铆压重塑形工艺,该工艺有助于降低机械变形压力连接点的高度,增加连接强度。

采用DEFORM-2D软件进行了有限元分析,整个分析过程包括3个阶段:机械变形压力连接;铆压重塑形;拉伸试验模拟。以拉伸强度为评价标准,采用正交试验方法对铆钉的尺寸进行了优化设计。对得到的数据进行了极差分析和方差分析,结果表明凹坑直径d对拉伸强度的影响最大,其次分别是凹坑锥角α和凹坑深度l,由此获得的铆钉尺寸最优组合是d=4.4 mm,α=45°,l=0.4 mm。

试验结果表明:连接点的凸起高度从1.6 mm降低到1.1 mm;平均拉伸强度从950.6 N提高到1 130.7 N,即重塑形后的拉伸强度比重塑形前提高了18.9%;平均剪切强度从1 168.6 N提高到2 636.1 N,即重塑形后的剪切强度比重塑形前提高了125.6%。由此证明,铆压重塑形工艺可显著降低连接点的凸起高度,同时可以提高连接点的强度。

[1] 景艳, 赵培全, 何平. 汽车新材料的应用: 轻量化 [J]. 现代制造技术与装备, 2007(1): 75-78. JING Yan, ZHAO Peiquan, HE Ping. The application of new materials on vehicles: tendency of light quality [J]. Modern Manufacturing Technology and Equipment, 2007(1): 75-78.

[2] LAMBIASE F. Influence of process parameters in mechanical clinching with extensible dies [J]. International Journal of Advanced Manufacturing Technology, 2013, 66(9/10/11/12): 2123-2131.

[3] PAULA A, AGUILAR M, PERENCE A, et al. Finite element simulations of the clinch joining of metallic sheets [J]. Journal of Materials Processing Technology, 2007, 182(1/2/3): 352-357.

[4] MUCHA J, WITKOWSKI W. The clinching joints strength analysis in the aspects of changes in the forming technology and load conditions [J]. Thin-Walled Structures, 2014, 82: 55-66.

[5] 徐凡. 板材无铆钉连接的塑性变形机理及损伤演化机制研究 [D]. 西安: 西安交通大学, 2014.

[6] 杨慧艳, 何晓聪, 邓成江, 等. 铜-铝异种金属板压印连接与接头拉剪载荷研究 [J]. 中国机械工程, 2014, 25(19): 2669-2673. YANG Huiyan, HE Xiaocong, DENG Chengjiang, et al. Study on clinch joining for Cu/Al alloy sheets and mechanical properties of joints [J]. China Mechanical Engineering, 2014, 25(19): 2669-2673.

[7] 杨慧艳, 何晓聪, 丁燕芳, 等. 铝合金压印接头的强度研究 [J]. 应用力学学报, 2014, 31(2): 299-304. YANG Huiyan, HE Xiaocong, DING Yanfang, et al. Analytical models and experimental studies on clinched joints in aluminium alloy [J]. Chinese Journal of Applied Mechanics, 2014, 31(2): 299-304.

[8] 郑俊超, 何晓聪, 邢保英, 等. 分体式下模压印接头成形的有限元模拟及接头微观组织 [J]. 机械工程材料, 2013, 37(9): 79-83. ZHENG Junchao, HE Xiaocong, XING Baoying, et al. Finite element simulation of segmented die clinched joint deformation and microstructure of joint [J]. Materials for Mechanical Engineering, 2013, 37(9): 79-83.

[9] 田恒宇. 压力连接质量监控系统的研究与开发 [D]. 广州: 华南理工大学, 2014.

[10]郭俊行. 金属板料塑性成形过程损伤演化与韧性断裂机制的研究 [D]. 西安: 西安交通大学, 2013.

[11]WEN T, WANG H, YANG C, et al. On a reshaping method of clinched joints to reduce the protrusion height [J]. International Journal of Advanced Manufacturing Technology, 2014, 71: 1709-1715.

(编辑 葛赵青)

Rivet Optimization and Experimental Research on the Reshaping Method

CHEN Chao,ZHAO Shengdun,CUI Minchao,HAN Xiaolan,BEN Ningyu,FAN Shuqin

(School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

The application of conventional mechanical clinching in automotive industry is restricted because of the exterior protrusion. In order to reduce the protrusion height and increase the strength of clinched joint, a new rivet-reshaping process was proposed to reshape the clinched joint in this study. The rivet was embedded in the pit of the joint after the conventional mechanical clinching and then the protrusion was compressed to reduce the protrusion height. The maximum tensile strength of the clinched joint was obtained by finite element simulation using the software DEFORM-2D. The geometrical parameters of the reshaped rivet with maximum tensile strength were acquired by optimization using orthogonal design. In the experiment, the protrusion height of the reshaped joints was reduced from 1.6 to 1.1 mm. The average tensile strength of the reshaped joints was increased from 950.6 to 1 130.7 N, i.e. the average tensile strength was increased by 18.9% compared with the clinched joints before reshaping; and the average shear strength of the reshaped joints was increased from 1 168.6 to 2 636.1 N, i.e. the average shear strength was increased by 125.6% compared with the clinched joint before reshaping. It was proved that the reshaping method can reduce the protrusion height and increase the strength of clinched joint effectively.

mechanical clinching; reshaping; finite element simulation; rivet optimization

10.7652/xjtuxb201603015

2015-09-15。 作者简介:陈超(1990—),男,博士生;赵升吨(通信作者),男,教授,博士生导师。 基金项目:国家自然科学基金重点资助项目(51335009);国家自然科学基金资助项目(51305333);陕西省科学技术研究发展计划工业攻关计划资助项目(2014K07-23)。

时间:2015-12-31

http:∥www.cnki.net/kcms/detail/61.1069.T.20151231.1129.002.html

TG306

:A

:0253-987X(2016)03-0094-06