拉伸载荷下304L/533B爆炸复合板界面损伤的原位观察

刘丽丽 轩福贞

华东理工大学,上海,200237

拉伸载荷下304L/533B爆炸复合板界面损伤的原位观察

刘丽丽 轩福贞

华东理工大学,上海,200237

针对304L/533B爆炸复合钢板,进行了扫描电镜下外加载荷的原位实验,观察分析了界面及其缺陷的演化规律。结果表明:304L/533B爆炸复合钢板界面呈周期性循环波形状态,界面处存在孔洞、未融合和夹杂初始缺陷,界面304L侧产生的细晶区导致纳米硬度升高,533B侧的脱碳区导致硬度减小。平行和垂直界面加载条件下,界面孔洞和未融合缺陷均发生沿加载方向的形变和边缘微裂纹,而夹杂缺陷的变化不明显。然而界面缺陷均未对试样的宏观强度产生影响,垂直界面方向拉伸载荷下试样的断裂源于界面533B侧等轴晶区的塑性形变,而平行于界面方向拉伸载荷下试样的破坏源于304L侧的微裂纹。剪切载荷下界面孔洞和未融合缺陷形成了沿界面的微裂纹,其与剪切主裂纹的合并导致了试样在533B侧发生剪切破坏。

爆炸复合钢板;拉伸;原位观察;界面缺陷

0 引言

复合钢板广泛用于石油、化工、航空航天等领域,其中爆炸复合成形由于适用的尺寸范围广、界面结合强度高,获得业界广泛的认可[1-2]。爆炸成形是一种利用爆炸产生的瞬时高温高压导致基板覆板表面熔融,随后快速冷却而实现两种板料的高强度接连的方法。然而,这种局部冶金方法并不能避免界面上存在夹杂、缩孔等缺陷[3-4],进而影响两材料界面的结合强度和可靠性。另外,冲击波使得熔融金属层表现为周期性波形分布,也会对界面结合强度产生影响。Embury等[5]、Mendes等[6]和Durgutlu等[7]的研究表明,改进加工工艺可以有效避免或减少界面缺陷,使得界面结合强度改善。Song等[8]研究了界面微观形貌与界面结合强度的关系,指出服役过程的损伤也会导致微观组织演化[5,9-10]。尽管复合板力学性能的研究受到人们的重视,但现有研究较多重视复合板的整体性能,并未能系统分析界面的变化过程[4,11-12]。近年的研究发现,复合界面的强度与界面上脆性化合物的生成关系密切[5,8],如Monazzah等[13]研究了界面脆性相与基体比例对界面强度影响的规律。然而,爆炸冲击波形成的周期性界面与缺陷演化有何关系,尤其是对爆炸复合板的强度有何影响,仍是人们未了解的问题。

本文以用于第三代核电非能动用安注箱的爆炸复合板304L/533B为对象,观察扫描电镜下原位拉伸和剪切载荷下的界面损伤演化过程,系统分析304L/533B周期性界面与微观缺陷的演化规律,讨论界面缺陷及其与复合钢板宏观强度的关系。

1 材料与实验方法

实验材料为304L/533B爆炸成形复合钢板,其中覆板304L厚度为5mm,基板533B厚度为55mm。基板与覆板成分如表1所示。实际工程中,复合钢板覆板304L不锈钢主要用于腐蚀介质接触和保护基板的作用,基板533B主要作为承载材料。沿爆炸复合板横截面取样后,分别采用FeCl3+HCl溶液和4%的硝酸酒精溶液对304L和533B进行腐蚀,所得两种材料的界面特征如图1所示。界面参数波长和波高如表2所示,

表1 复合钢板化学成分(质量分数) %

(a) 界面金相图

(b) 界面特征图1 爆炸复合板界面及界面特征

μm

平均波长为787.3μm,平均波高为145.6μm。

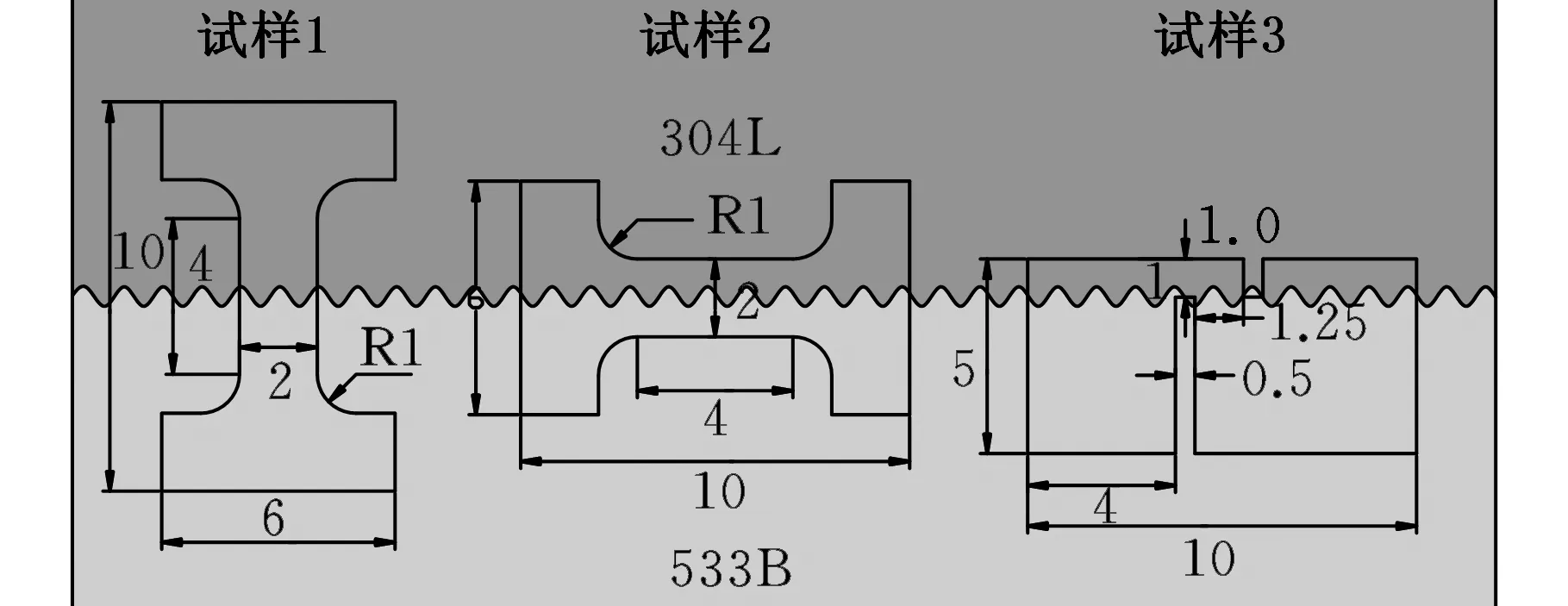

对腐蚀后显出界面的复合板采用线切割方法取三种微试样:试样1为垂直界面方向的拉伸试样,试样2为平行界面方向的拉伸试样,试样3为剪切试样,如图2所示,图中尺寸单位为mm。试样1和试样2厚度均为1mm,试样3厚度为2.5mm。试样表面用400~1200目水砂皮逐级打磨并机械抛光后腐蚀获得清晰微观组织形貌。进一步,采用FalonEDS(energydispersivespectrometer)方法测量了界面附近的元素成分分布,采用Agilent纳米压痕(nanoindentationinstrument)方法测量界面附近硬度分布情况。采用JEM-2100投射电子显微镜确定近界面304L晶格结构。原位拉伸实验在扫描电子显微镜(SEM)ZeissEvoMA15中进行。Deben原位拉伸台(microtestmodules)置于电镜腔体内部,内部压力为1Pa,加载速率为0.1mm/min。试样1和2的有效面积为1mm×2mm,有效长度为4mm。剪切试样的有效剪切面积为1.25mm×2.5mm。拉伸过程中通过SEM实时观察试样表面形变以及缺陷变化。

图2 试样尺寸示意图

2 实验结果与讨论

2.1 304L/533B爆炸焊复合钢板界面形貌与成分

304L/533B爆炸焊复合钢板界面形貌如图3、图4所示。图3为界面304L显微组织金相图,其中图3a可见清晰的波形界面,界面附近基板与覆板组织形貌差异明显。图3a中局部区域1~4放大组织形貌分别对应图3b~图3e。可见近界面304L均匀分布颗粒状碳化物析出相。随着与界面距离的增加,析出相颗粒密度减小,且多分布于晶界(图3d)。晶粒尺寸也随距离增大而逐步增大,300μm后晶粒尺寸稳定。图3e为奥氏体晶粒。近界面304L细晶区TEM衍射花样表明该区为体心立方结构铁素体,近界面晶界不可见位置为亚微米铁素体晶粒。随着与界面距离的增大,晶粒转变为面心立方的奥氏体。图4为基板533B侧近界面显微组织形貌。图4a可见铁素体等轴晶随着与界面距离的增大,晶粒尺寸有所增长,晶粒内部出现贝氏体组织。距离界面800μm以后,稳定为典型的贝氏体组织。图4a中1~4局部区域分别对应图4b~图4e,图4b~图4d为晶粒长大过程,图4e则为533B贝氏体组织。界面附近组织异于原始的奥氏体(304L)与贝氏体(533B)组织表明:在爆炸成形过程中界面受到瞬间的高温高压作用,界面出现重结晶、晶粒长大以及相变等现象[7]。

图3 爆炸焊复合钢板界面304L附近组织形貌

图4 爆炸焊复合钢板界面533B附近组织形貌

基于EDS线扫描方法的304L/533B爆炸焊复合钢板界面附近成分分布如图5所示。可以看出,界面处存在约15μm的成分过渡区,Fe元素由533B至304L逐渐减少,而Cr和Ni元素逐渐增加,远离界面基板覆板成分稳定。相对而言,Fe元素和Cr元素的变化远较Ni元素显著。其原因是爆炸熔接过程中基板和覆板界面上产生瞬间高温,使两种材料在一定范围内熔融并混合。另外,温度升高使Fe和Cr元素扩散更容易,在界面及附近形成一段成分过渡区域。

图5 304L/533B爆炸焊复合钢板界面附近成分分布

纳米压痕方法获得的304L/533B爆炸焊复合钢板界面附近的硬度与EDS测得C元素含量分布情况如图6所示。可以看出,304L覆板一侧自界面起硬度随着与界面距离的增大逐渐减小直至稳定,过渡范围约为200μm。而533B一侧,硬度由低于304L覆板硬度缓慢增至稳定,过渡范围约为800μm。对照组织形貌与硬度分布可见,界面的304L一侧高硬度部位为碳化物密集的细晶区,而533B侧低硬度部位为铁素体等轴晶区。图6中界面附近C元素含量分布情况表明:533B侧近界面处C元素质量分数远低于533B基体C元素质量分数,而304L侧近界面处C元素质量分数突然增大,随着与界面距离的增大,C元素质量分数先增大后减小,最后趋于稳定。Durgutlu等[7]指出材料脱碳是导致材料硬度降低的原因之一。基体533B中C元素质量分数高于覆板304L中C元素质量分数,熔接过程中C元素从533B向304L一侧扩散。另外,由于533B近界面材料从贝氏体转变为铁素体,使材料中C元素饱和含量降低,大量的C原子向304L一侧迁移。由此导致近界面533B脱碳、近界面304L中C元素富集。图6所示533B侧硬度降低区域正是C元素质量分数降低区域。

图6 爆炸复合钢板界面附近硬度与C元素含量分布

2.2 垂直界面拉伸载荷下304L/533B界面破坏的原位观察

垂直界面方向拉伸过程中304L/533B界面的破坏过程如图7所示。可以看出,形变首先发生在304L一侧,并逐步向533B一侧过渡。当宏观形变量达到1.2mm时,在界面533B侧的等轴

晶区(材料最软的位置)首先发生颈缩,随后应变集中在颈缩区域直至韧性断裂。

扫描电镜分析表明,304L/533B爆炸复合板界面处的缺陷多分布于峰谷之间,表现为孔洞(图7b~图7d)、未融合(图7e~图7g)和夹杂(图7h~图7j)三类。加载方向如图7a中F所示。孔洞缺陷(图7b,其中左下角的“0mm”表示总体形变量,其他分图类同)一般位于波后漩涡中心,主要是由冶金过程中形成的气孔所致,一般孔边缘光滑,长轴约为20μm。可以看出形变初期椭圆形孔洞的长轴减小,短轴沿拉伸方向增加。当总体形变量达到0.6mm时,孔洞缺陷在与拉伸方向成45°夹角位置出现微裂纹,如图7c所示。微裂纹方向与界面平行,随着载荷增加裂纹沿着界面方向扩展。界面孔洞并未成为整体破坏的引发源,表现为孔洞边缘的微裂纹长度未见明显增大,形态如图7d所示。孔洞位于距离界面200μm的304L细晶区,硬度略高于533B但小于界面硬度。由于材料强度与硬度成正比,因此孔洞周围材料强度小于界面材料强度,且大于533B等轴晶区的材料强度。材料形变能力则与硬度规律相反,孔洞周围材料形变能强于界面材料。单轴拉伸情况下最大剪应力方向与加载方向成45°。加载初期,孔洞周围材料在剪应力作用下生成沿剪应力方向微裂纹。随着形变量增大,微裂纹方向与最大剪应力方向夹角增大,垂直微裂纹方向应力分量增大,沿着微裂纹方向应力分量减小。微裂纹沿着裂纹长度方向的扩展减缓,而微裂纹宽度增大明显。

界面未融合缺陷(图7e)一般位于波形界面533B材料一侧前漩涡处,方向与界面相平行,初始长度约为5μm。前漩涡形成过程中受到高压空气作用,漩涡中心气孔被压缩至扁平甚至不可见,从而形成未融合缺陷。由图7e~图7g可以看出,随着拉伸形变量增大,未融合长度与宽度均明显增大。当宏观形变量达到0.6mm后,未融合缺陷的长度约为10μm,且边缘有明显的滑移带形成,如图7f所示。另外,随着拉伸形变增大,未融合缺陷沿着界面方向迅速扩展,达到极限载荷(形变量1.05mm)后扩展速率降低。尽管如此,界面未融合也未成为整体破坏的引发源,试样破坏后未融合缺陷的形貌如图7g所示。可以看出,间隙缺陷的形变与扩展程度均明显大于孔洞。未融合缺陷距离界面仅20μm的533B细等轴晶区。由于脱碳材料硬度降低、形变能力增强,形变量小时缺陷处界面方向与最大剪应力方向相平行,随着形变量增大,缺陷微裂纹方向与加载方向夹角减小,最大剪应力方向与缺陷微裂纹方向夹角增大。缺陷微裂纹扩展方向剪应力分量减小,垂直缺陷方向剪应力分量增大,沿着裂纹方向扩展减慢、宽度增大。而533B等轴晶区较软,形变能力强于孔洞周围304L的形变能力。在相同的载荷条件下,未融合缺陷形变与扩展程度大于孔洞缺陷形变与裂纹扩展。

界面夹杂缺陷(图7h)一般位于304L细晶区,尺寸约为10μm。后漩涡是射流金属与来流金属相遇产生湍流形成的,覆板表面不清洁可能在来流金属中存在一定杂质,进而在后漩涡形成后成为夹杂缺陷。而前漩涡则是射流金属与基体金属相遇,没有杂质引入前漩涡。由图7h~图7j可以看出,夹杂缺陷在整个拉伸过程中并没有明显的形状和尺寸变化。

实际上,所观察到的三种界面缺陷均位于周期性波形的中部,与外加载荷方向成45°夹角位置。分析表明,这一部位的界面同时受拉应力与剪应力作用,实验观察到孔洞和未融合缺陷扩展均平行于剪应力方向。尽管界面原始缺陷影响了界面局部的应力分布,其并未成为复合板失效的诱发源。

界面周期性波谷位置处的形变过程如图8所示,图8b~图8d所示分别为试样宏观形变量为0.75mm、1.05mm和1.20mm时波谷界面的形貌。可以看出,形变量较小时,界面两侧304L/533B形变无明显差异。随着形变的增大,如形变量达到0.75mm时界面533B一侧出现平行于界面的滑移线,如图8b所示。界面上滑移线数量随宏观形变增大而增多,如图8c所示,局部颈缩出现在533B等轴晶区。然而直至试样断裂,界面并未产生微裂纹等缺陷。

2.3 平行界面方向拉伸载荷下304L/533B界面破坏的原位观察

与垂直于界面方向加载相比,平行于界面方向的载荷下试样破坏起始于界面的孔洞和未融合缺陷,局部波谷及界面缺陷的破坏过程如图9所示,其中F代表加载方向。界面初始孔洞形状如图9c和图9d所示,孔洞的长轴分别为15μm、20μm。可以看出,随着载荷增大,界面孔洞沿加载方向的尺寸增大,而垂直加载方向的尺寸减小,如图9k和图9l所示。并且,孔洞在垂直于加载方向的边缘萌生微裂纹,裂纹尺寸随着形变量的增大而增大。界面未融合缺陷的初始形状如图9b和图9e所示,尺寸分别为20μm和2μm。可以看出,随着载荷增大,未融合缺陷的内部夹杂发生了与基体的局部脱离,但内部夹杂的形状并未发生变化。

比较两种缺陷的变化过程可以看出,孔洞缺陷的形变量远较未融合缺陷显著。而且,孔洞缺陷边缘光滑圆弧过渡,在垂直于加载方向的孔洞边缘处形成微裂纹。未融合缺陷受到内部夹杂约束,基体材料的形变受到限制,最终在应力作用下与内部夹杂分离。另外,孔洞与未融合缺陷的演化过程跟尺寸的大小无关。

相比于垂直于界面加载条件下波谷界面未见裂纹缺陷萌生的情况,平行于界面方向加载条件下界面波谷处产生了多处微裂纹,其形成与扩展过程如图10所示。可以看出,当形变量为1.6mm时,覆板304L一侧萌生了垂直于加载方向的微裂纹,如图10b所示。随着形变量增大,裂纹在304L界面冶金区扩展,并且出现多个相互平行的微裂纹,如图10c所示。相对而言,裂纹的扩展限于304L中,在533B侧并未出现裂纹。综上所述,平行于界面方向加载条件下的复合板破坏,主要源于界面304L侧萌生的微裂纹与界面初始缺陷相互竞争的结果。当界面初始缺陷尺寸较小时,不会影响复合板的整体强度,主要是由于界面304L侧萌生的裂纹导致破坏;当界面初始缺陷尺寸较大时,则破坏源于界面初始缺陷的扩展。

图10 平行于界面方向拉伸条件下304L/533B波谷界面处典型微裂纹形成过程

2.4 剪切加载形式下304L/533B界面破坏的原位观察

图11所示为扫描电镜下的剪切原位实验结果。实验结果表明,剪切过程中虽然在304L和533B两侧均有裂纹萌生,但最终破坏均是源于533B侧的裂纹扩展,破坏过程如图11b~图11e所示。可以看出,形变过程中首先在533B侧界面处发生塑性形变,随着形变增大,此处产生了局部颈缩(图11b),进而在波谷处产生材料堆积(图11c),最终在533B基板发生剪切断裂。

图11 剪切加载形式下304L/533B界面及初始缺陷演化

界面初始缺陷(未融合见图11f;初始孔洞见图11a)在剪切载荷下的演化过程表明:形变初期未融合缺陷扩展迅速,如图11b所示;然而随着边缘处533B侧出现应变集中和颈缩现象,未融合缺陷扩展减缓并停止,如图11c、图11d所示。界面孔洞缺陷(图11g)在边缘处产生了平行于界面的微裂纹,并随着形变增大沿着界面扩展。然而,两类缺陷均未导致试样的断裂,最后的破坏均发生于边缘533B处,可见界面初始缺陷并未对爆炸复合板的剪切强度产生影响。

3 结论

(1)爆炸复合钢板304L/533B产生了周期型界面(平均波长为787.3μm,平均波高为145.6μm),界面处存在的孔洞、未融合和夹杂三类初始缺陷,缺陷最大尺寸小于20μm。界面304L侧产生的细晶区导致纳米硬度增大,533B侧的脱碳区导致硬度减小。

(2)垂直界面拉伸载荷下304L/533B界面破坏的原位观察结果表明,界面孔洞和未融合缺陷均发生加载方向的形变和边缘微裂纹,而夹杂缺陷的变化不明显;三类缺陷均对试样的宏观强度影响不明显,试样的最终断裂源于界面533B侧的等轴晶区。

(3)平行界面方向拉伸载荷下304L/533B界面破坏的原位观察结果表明,界面孔洞缺陷在垂直于加载方向的边缘萌生了微裂纹,未融合缺陷的内部夹杂发生了与基体的局部脱离,但内部夹杂的形状并未发生变化。平行于界面方向加载条件下,界面波谷处304L侧产生了多处微裂纹,试样的最终破坏取决于304L侧微裂纹与界面初始缺陷相互竞争的结果。

(4)剪切加载形式下304L/533B界面破坏的原位观察结果表明,垂直界面方向的应力分量导致未融合缺陷产生撕裂型扩展,孔洞沿界面形成微裂纹并与剪切主裂纹合并导致试样在533B侧发生剪切破坏。

[1] 祖国胤.层状金属复合材料制备理论与技术[M].沈阳:东北大学出版社,2013.

[2] 王素霞. 爆炸焊在复合板生产中的应用[J]. 首钢科技, 1995(5): 20-23.WangSuxia.ExplosiveWeldingApplicationinCompositePlateProduction[J].ShougangScienceandTechnology, 1995(5):20-23.

[3] 王爽,刘爱民,郑燕,等. 304/Q245R爆炸复合板结合区缺陷研究及相分析[J]. 压力容器,2014,31(4): 20-24.WangShuang,LiuAimin,ZhengYan,etal.AnalysisofDefectsandPhaseabout304/Q235RExplosiveWeldingCompositePlate[J].PressureVesselTechnology, 2014,31(4): 20-24.

[4]BataevIA,BataevAA,MaliVI,etal.StructuralandMechanicalPropertiesofMetallic-intermetallicLaminateCompositesProducedbyExplosiveWeldingandAnnealing[J].Materials&Design, 2012, 35: 225-234.

[5]EmburyD,BouazizO.Steel-basedComposites:DrivingForcesandClassifications[J].AnnualReviewofMaterialsResearch, 2010, 40(1): 213-241.

[6]MendesR,RibeiroJB,LoureiroA.EffectofExplosiveCharacteristicsontheExplosiveWeldingofStainlessSteeltoCarbonSteelinCylindricalConfiguration[J].Materials&Design, 2013, 51: 182-192.

[7]DurgutluA,GülençB,FindikF.ExaminationofCopper/StainlessSteelJointsFormedbyExplosiveWelding[J].Materials&Design, 2005, 26: 497-507.

[8]SongJ,KostkaA,VeehmayerM,etal.Hierarch-icalMicrostructureofExplosiveJoints:ExampleofTitaniumtoSteelCladding[J].MaterialsScienceandEngineering:A, 2011, 528(6): 2641-2647.

[9] 骆瑞雪,李争显,汪洋,等.AL/316L爆炸复合双金属板界面结构分析[J]. 材料热处理技术, 2010, 39: 114-116.LuoRuixue,LiZhengxian,WangYang,etal.AnalysisonInterfacialStructureofExplosiveCladdingAl/316LBimetalPlate[J].HotWorkingTechnology, 2010, 39: 114-116.

[10] 胡兰青,卫英慧,许并社,等. 爆炸焊接钢/钢复合板接合界面微观结构分析[J]. 材料热处理学报, 2004, 25: 46-48.HuLanqing,WeiYinghui,XuBingshe,etal.AnalysisonInterfacialMicrostructureofSteel/SteelExplosiveWeldingCompositePlate[J].TransactionsofMaterialsandHeatTreatment, 2004, 25: 46-48.

[11]KahramanN,GülençB,FindikF.JoiningofTitanium/StainlessSteelbyExplosiveWeldingandEffectonInterface[J].JournalofMaterialsProcessingTechnology, 2005, 169(2): 127-133.

[12]ZhangLJ,PeiQ,ZhangJX,etal.StudyontheMicrostructureandMechanicalPropertiesofExplosiveWelded2205/X65BimetallicSheet[J].Materials&Design, 2014, 64: 462-476.

[13]MonazzahAH,PouraliakbarH,BagheriR,etal.ToughnessBehaviorinRoll-bondedLaminatesBasedonAA6061/SiCpComposites[J].MaterialsScienceandEngineering:A, 2014, 598: 162-173.

(编辑 王旻玥)

InSituObservationonInterfacialDamagesof304L/533BExplosiveWeldedCompositeSteelSheetunderTensileLoading

LiuLiliXuanFuzhen

EastChinaUniversityofScienceandTechnology,Shanghai,200237

For304L/ 533Bexplosiveweldedcompositesteelsheet,insitutensileexperimentswerecarriedoutinthechamberofscanningelectronmicroscopy(SEM).Damageevolutionoftheinterfacesandoriginaldefectswereanalyzed.Theresultsshowaperiodicallysine-shapedinterfacein304L/ 533Bexplosiveweldedcompositesteelsheet,andthreekindsofdefectsuchasmicro-voids,non-fusionandmicro-inclusionaroundtheinterfaceareobserved.Asharplyincreasednano-hardnessinthe304Lsideofinterfaceisascribedtotherefinedgrain,whilethedecreasedhardnessinthe533Bsideofinterfaceiscausedbydecarburization.Undertheloadingconditionsofparalleltotheinterfaceandperpendiculartotheinterface,bothofinterfacialvoidsandnonfusionisdeformedalongtheloadingdirectionandthecracksareinitiatedattheedgeofmicro-voids.Inaddition,nosignificantchangesofinclusionsaredetected.Butthestrengthofcompositesteelsheetisnotinfluencedbytheinterfacialdefects.Forloaddirectionbeingperpendiculartotheinterface,thespecimenfracturedintheequiaxialgrainszoneof533Bsidecomesfromthesharpedplasticdeformation.Bycontrast,thespecimenfracturedcomesfromthemicrocrackinthefinegrainzoneof304Lsideundertheloaddirectionbeingparalleltotheinterface.Undertheshearloadconditions,microcracksareinitiatedfromtheinterfacialvoidsandnonfusiondefectsalongtheinterface.Thespecimenfailedatthe533Bsidecomesfromthemaincrackmergedwiththemicrocracksinitiatedfromtheinterfacialdefects.

explosiveweldedcompositesteel;tensile;insituobservation;interfacialdefect

2016-01-25

国家自然科学基金资助项目(51325504)

TG156

10.3969/j.issn.1004-132X.2016.23.018

刘丽丽,女,1985年生。华东理工大学机械与动力工程学院博士研究生。主要研究方向为复合钢板界面行为。轩福贞(通信作者),男,1970年生。华东理工大学机械与动力工程学院教授、博士研究生导师。