基于FDM的聚乳酸快速成型参数实验研究

范彩霞,闫存富

(黄河科技学院 机械工程学院,郑州 450063)

基于FDM的聚乳酸快速成型参数实验研究

范彩霞,闫存富

(黄河科技学院 机械工程学院,郑州 450063)

针对聚乳酸材料熔融沉积成型过程中成型件的翘曲问题,首先分析翘曲产生的过程及其机理,通过实验定量分析喷头温度T1、热床温度T2及成型速度V对翘曲变形的影响程度;实验结果表明:当T1=220℃,T2=64℃,V=45mm/s时,成型件的翘曲最小,有效提高成型件的几何精度。

FDM;聚乳酸;翘曲;成型参数

0 引言

基于熔丝沉积制造工艺(Fused Deposition Modeling, FDM)的两类主要塑料分别是ABS(Acrylonitrile Butadiene Styrene)和PLA(Poly Lactic Acid)[1]。相对于ABS,聚乳酸(PLA)是一种新型的生物降解材料,它源于可再生资源——玉米淀粉和甘蔗,而不是非可再生资源——化石燃料。因此具有良好的生物可降解性,使用后能被自然界中微生物完全降解,最终生成二氧化碳和水,这对保护环境非常有利,是理想的绿色高分子材料[2,3];此外,其机械性能及物理性能良好,可以加工从工业到民用的各种塑料制品[4]。

在PLA材料成型过程中,丝材经历固态—熔融态—固态三个阶段两次相变,其成型收缩主要由两部分组成:热收缩和结晶收缩。由于成型收缩导致内应力分布不均,造成样件的变形、翘曲甚至内部分层,以翘曲最为明显,不但影响样件质量,严重时甚至阻碍成型过程。

文献[5]从打印机本身精度、材料性能、打印工艺参数,支撑结构四个方面定性分析了影响制件精度的因素,本文从快速成型技术应用的角度出发,首先分析了翘曲产生机理,其次通过实验对比了温度及速度参数对打印制件翘曲变形的影响,从而找出最优打印参数应用于生产科研实践中。

1 翘曲产生机理

整个快速成型过程分为熔丝的急速加热和熔融材料的急速冷却过程。在成型开始时,材料受热膨胀,并且处于可自由变形的自由状态,此时材料为保持其连续状态而承受拉应力;随着成型过程进行,上层材料同样受热膨胀,但由于其低导热率,在成型过程中,热量主要靠上表面的辐射效应和与空气对流散发,材料上层冷却速度快,体积收缩快,材料在收缩压力作用下趋于致密,而下层温差小,收缩慢,受伸张力作用下趋于扩大,最终整体呈现出中间内凹边界翘曲的现象,实际打印成型中将导致样件整体沿着Z方向变形翘曲甚至裂纹现象,应力最大值出现在模型角点处,为拉应力,这也是角点处变形较大的原因。

翘边的产生的因素更多存在于急速冷却过程,如平台底盘预热不均、成型速度较慢、打印材料弹性、收缩度不够等,这些因素综合作用,使制件体积收缩而产生内应力,引起制件整体变形、翘曲,在其他快速成型工艺中,也存在类似的情况[6]。

2 实验过程

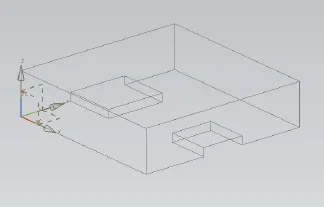

实验样件考虑平板样件有利考察翘曲变形,同时为便于测量,节约成本和实践,本实验设计图1所示20mm×20mm×5mm平板作为成型样件;考虑到制件取出方便,沿X轴方向开两个槽以便插入一字形小螺丝刀轻轻翘起工件的底部,使成型件离开热床;考虑到制件变形量检测的坐标定位,槽尺寸较大的一个位于X轴的负方向,槽尺寸较小的一个位于X轴的正方向;由于热床温度并非完全均衡,故每次成型均放置于成型室正中。

图1 成型试样几何结构特征

以中国珠海西通桌面型3D打印机FDM系列为实验设备,以中国珠海连盛电子科技有限公司的绘威3D打印通用耗材为实验材料,其耗丝直径为1.75mm,其喷嘴直径为0.4mm,层高度0.1mm,填充率100%,规范操作是3D打印实验的基本要求,其过程主要包括如下八个步骤:

1)预热,喷嘴预热温度210°,底板预热温度60°。

2)粘隔热纸,注意隔热纸不可重叠粘贴,根据使用经验,本实验粘贴3M公司的隔热纸,避免使用粘接及隔热效果不好的美纹纸。

3)调整工作台与喷嘴的接触间隙,其间隙一般小于等于0.088毫米(常见A4纸的厚度)。

4)打开STL文件,调入三维模型,注意保持原三维模型的设计尺寸,一般不要让打印软件自动根据工作台大小缩放模型。

5)将三维模型放置到工作台的表面,注意切换到俯视图和主视图观察工件放置是否在工作台范围之内,工件的底面与工作台是否贴合。

6)设置打印参数,表1所示为主要参数设置数据。

7)打印前加载一下喷嘴,去除里边的残料,即可开始切片生成打印文件,驱动3D打印机工作。

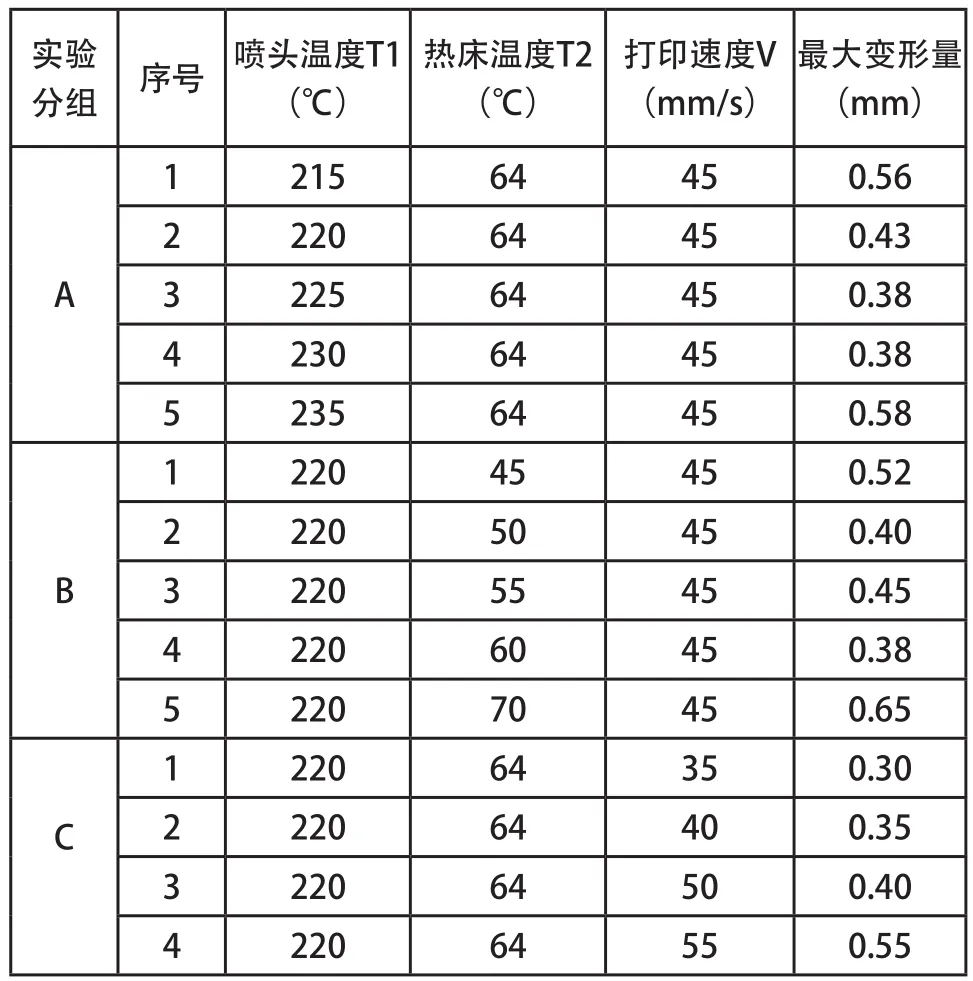

8)打印完成后,所有的实验件均放置30分钟,待其自然冷却状态稳定后,采用百分表进行机内变形翘曲接触测量,如图2所示。获取表面的平面度数据如表1所示。

图2 实验件翘曲测量

表1 打印参数分组试验

3 实验结果分析

表1所示为主要实验数据及其对应的快速成型件最大变形量。对不同打印成型参数下模型的变形分析发现,热床温度对冷却速度的影响最大,其次是打印速度,喷头温度影响相对较小,具体分析说明如下。

1)A组为喷头温度实验。在改变喷头温度的实验中,随着喷头温度T1从215℃升至235℃,最大翘曲量先减小后增大,220℃至230℃之间成型效果最好。

2)B组为热床温度实验。热床温度太低,较大的温度差和较快的冷却速度使熔融材料之间的有效粘结时间缩短,层间粘接不牢固,粘结质量下降,如表中B组序号为1的实验件,其变形量为0.52,相对较高;但若热床温度过高,虽然有助于减小热应力,但当下层温度未冷却到软化点之下,即材料处于软质状态时就开始新一层的堆积,将会导致层间“坍塌”,如表中B组序号为5的实验件,零件表面起皱,成型件精度下降,材料的屈服强度降低,抗拉能力减弱,冷却后的热变形会急剧加大甚至降低制件与热床的粘结性,严重时甚至使成型件脱离与热床的粘结,成型过程中断,成型失败。因此最佳热床温度应为60℃。

3)C组实验为成型速度实验。较低的成型速度有益于成型件几何精度的提高,随着打印速度提高,打印结束时模型整体温度较高,底面整体应力值降低,但是冷却后成型件的变形依然较大,如表中C组实验件的几何变形量基本上是随着打印速度的提高而逐渐加大。

4 结论

翘曲变形是快速成型件的几何量精度设计和检测的主要因素,尽管引起变形的因素多而复杂,但通过实验选取适宜的成型参数,包括喷头温度T1、热床温度T2和成型速度V,实验结果表明:使成型件总翘曲变形最小的最优成型参数为:T1=220℃,T2=64℃,V=45mm/s,可以获得成型质量良好满足技术要求的快速成型件。

[1] 刘利刚,徐文鹏,王伟明.3D打印中几何计算研究进展[J].计算机学报,2015,6:1243-1267.

[2] 余冬梅,方奥,张建斌.3D打印材料[J].金属世界,2014,05:6-13.

[3] 小聂.3D打印产业化之路何去何从——访北京太尔时代科技有限公司市场总监郭峤[J].中国设备工程,2014,12:12-17.

[4] http://www.kunluntest.com/Tecnic_100.html.

[5] 李金华,张建李,姚芳萍,等.3D打印精度影响因素及翘曲分析[J].制造业自动化,2014,11:26.

[6] 王天明,习俊通,金烨.熔融堆积成型中的原型翘曲变形[J].机械工程学报,2006(03):233-238.

Experimental study on rapid prototyping parameters of poly lactic acid based on fused deposition modeling

FAN Cai-xia, YAN Cun-fu

TH16;TH115

A

1009-0134(2016)07-0073-03

2016-04-11

河南省科技攻关项目(142102210137)

范彩霞(1976 -),女,河南渑池人,讲师,硕士研究生,研究方向为数字化制造技术。