自动称重喷码系统的设计与实现

陈纪旸,马思乐,丁为飞,张佰顺,安栩明

(1.山东大学 控制科学与工程学院,济南 250061;2.中国石油大学(华东) 信息与控制工程学院,青岛 266580)

自动称重喷码系统的设计与实现

陈纪旸1,马思乐1,丁为飞1,张佰顺1,安栩明2

(1.山东大学 控制科学与工程学院,济南 250061;2.中国石油大学(华东) 信息与控制工程学院,青岛 266580)

为解决物体称重后标记基本由人工完成,劳动强度大、准确率不高的问题,介绍了一种基于西门子S7-300 PLC控制的对物体进行自动在线称重和自动喷码的方法和系统。称重仪表通过PROFIBUS总线和PLC进行通信,称重仪表与喷码机采用RS-232通信,由喷码机对称重信息和产品信息进行实时喷码。该系统比较适合应用在包装机械行业,尤其适合用在筒子纱的包装过程中。现在该系统已用于某纺纱企业的筒子纱包装过程中,取得了良好的效果,提高了称重标记的效率和准确率。

自动称重;自动喷码;通信;实时;S7-300 PLC;筒子纱

0 引言

目前自动化水平高的筒子纱包装为流水线自动包装方式,将筒子纱自动装入编织袋后在滚筒输送机的输送下,可以实现自动封口。但称重时需转到称重仪器进行称重,然后由人工用笔在编织袋写上重量等所需信息。此方法不但不美观,并且会占用大量的人力资源,最重要的是编织袋上的产品信息会受到人为因素影响信息的准确性。当今人力成本越来越高,企业要求的自动化和产品信息准确程度也得逐步提高,实现筒子纱装袋后流水线实现自动称重和喷码是发展的必然趋势[1]。

本系统的目的是提供在筒子纱包装流水线上自动称重和对称重信息、生产信息进行喷印,取代人工称重和书写称重信息的装置。

1 工作流程

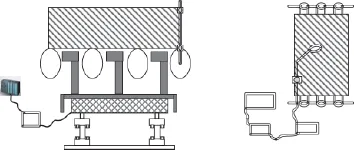

本称重喷码系统,是在滚筒输送线中每隔一根滚筒拆出一根共拆出四根间隔,在称重时将编织袋顶起进行称重后数据实时传送给喷码机,喷码定位检测后,执行喷印,喷印信息完成之后等待下次响应[2]。筒子纱自动称重喷码系统结构示意图如图1所示。电子秤称重仪表通过PROFIBUS总线和PLC进行通信,把信息发送给控制器PLC。并且电子秤称重仪表与喷码机采用RS-232通信,可通过通信模块把称重数据传送给喷码机,对称重信息和产品信息进行实时喷码。喷码机可根据生产要求对喷印的信息进行设定,如对字间距、大小以及光栅倍数的设定,喷码机根据设定要求和收到的动态数据,进行最终地喷印[3]。

图1 筒子纱自动称重喷码系统结构示意图

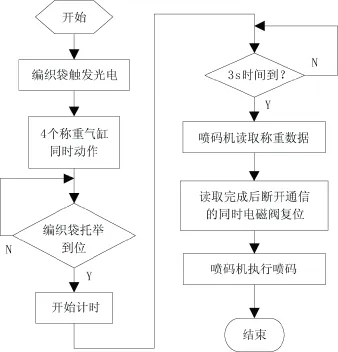

筒子纱称重喷码系统工作流程图如图2所示。其具体工作过程如下:

封完口后的编织袋在滚筒输送机上运动,当编织袋运动到完全遮住电子秤上方的两个光电传感器时,PLC控制四个称重气缸同时动作,将编织袋顶起,从而使得编织袋脱离于滚筒输送机的接触,稳定一段时间后电子秤称重仪表检测到的称重数据发送给控制器PLC和喷码机,PLC将称重信息传给触摸屏进行实时显示。整个称重动作完成后,PLC控制四个称重气缸归位,将编织袋放下,从而使得编织袋继续在滚筒输送机上向前运动。当编织袋运动到喷码定位光电位置时,光电触发喷码机,由喷码机对称重等信息进行处理喷码。

2 系统组成及实现

2.1系统组成

本系统的组成如图3所示,本系统由传输机构(滚筒输送机)、检测传感器(光电传感器和行程开关)、称重气缸、称重传感器、称重仪表、通信模块、喷码机、控制器PLC以及操作面板触摸屏组成。

图2 称重喷码系统工作流程图

图3 称重喷码系统的组成框架图

称重仪表选用的是梅特勒托利多IND131/331工业称重仪表,它可以提供方便灵活的方案,来应对日益多样的称重需求。多种类型的外壳结构,使得该系列仪表能够在几乎所有工业环境中使用[4]。最优化的集成配置易于维护。不论是与PLC的通讯,还是与喷码机等的数据输出,IND131/331仪表都能在广泛的应用领域里为我们提供完美的解决方案。

在选用喷码设备时,需要考虑控制系统接收信息(毛重、净重)、支数及生产日期、生产厂家等各种所需信息,通信也是必不可少的功能,为了使喷在编织袋上的信息清晰,优先选用大字符喷码机。综合以上要求,再加上喷码速度及质量,设备成本等各种其他影响条件,最终选用伟迪捷公司的Video Jet 2120型号的喷码机[5]。

2.2通信网络的配置及实现

整个系统以西门子S7-300 PLC作为控制核心。PLC通过以太网与触摸屏通信;通过PROFIBUS网络与变频器和称重仪表通信,触摸屏可以控制整个系统,变频器调节传输机构传送带的速度;称重仪表通过RS-232接口完成与喷码机的通信,向喷码机发送数据。

控制器PLC通过PROFIBUS网络完成与梅特勒托利多称重仪表IND331的通信任务,在STEP7中配置S7-300站为PROFIBUS-DP主站。S7-300 PLC要与IND331能够通信,需要在STEP7的硬件组态时手动添加I3310C0C. GSD文件到硬件列表中(可以从网上或者IND331仪表光盘里找到这个.GSD文件)。添加该文件后,STEP7的硬件配置目录PROFIBUS DP设备中“Additional Field Devices”的常规设备里就包含“IND131.331”设备[6]。硬件列表中找到称重仪表IND331后连接到PROFIBUS通讯网络。该设备包含三项,即“universal module”、“I/O2Wrd”和“I/O4Wrd”,这里选用第三项[7]。PLC配置如图4所示。

图4 PLC配置图

IND131/331 提供1个标准串口和1个可选的串口。它们分别是COM1(主板上的标准端口)和COM2(选件板)。COM1提供RS-232接口。RS-232带3根线(TXD,RXD和GND),不握手。串口上还带有一个5V直流的激励电压。梅特勒托利多称重仪表IND331与喷码机进行通信,通信接口为标准RS-232串行通信,电子称发送数据方式设置为连续发送[8]。通信成功后,称重仪表会将称重信息实时的发送给喷码机。电子秤数据通信格式如表1所示。

表1 电子秤数据通信格式

其中:

1)数据输出以十六进制02开始;

2)A,B和C为状态字;

3)显示重量:六位数,无符号和小数点;

4)皮重:六位,无小数点;

5)ASCII回车字符〈CR〉(0D hex);

6)校验和:激活时传输,用来检查传送数据过程中的错误[9]。

2.3软件程序的编写

称重喷码系统程序的任务是实现整袋筒子纱的自动称重以及喷码。整袋筒子纱运动到称重机构的上方后,4个称重气缸就会同时动作,将筒子纱顶起,脱离滚筒线,开始执行称重,3秒后通过继电器的控制将通信模块的通信线路连通,完成称重仪表与喷码机的通信,喷码机开始获取称重信息,待喷码机上的重量信息与称重仪表上重量信息完全一致并保持稳定后,断开称重仪表与喷码机的通信线路的同时保持称重气缸处于之前的状态,筒子纱保持顶起状态,以防称重数据在气缸回落的过程中发生改变后传给喷码机,影响喷码信息的准确性。1s后电磁阀动作,气缸回落,筒子纱落下回到滚筒线继续运行,等待喷码机将称重信息喷印到编织袋上,当整袋筒子纱运动到喷码机构后完成喷码。称重喷码系统程序流程图如图5所示。

图5 称重喷码系统程序流程图

3 运行效果

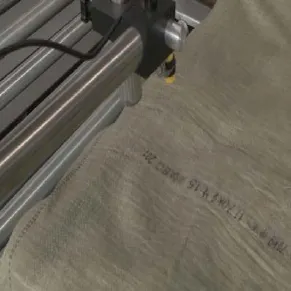

本称重喷码系统已应用于某纺纱企业很长时间,运行效果良好,可实现快速准确称重,大幅度提高了称重喷码的效率与准确率,做到了称重数据自动采集、自动通信、自动处理,提高了系统的信息化、自动化程度。传统的人工称重、标记重量信息劳动强度大,并且经常容易出现错误,而本称重喷码系统可以最大限度的降低人工操作所带来的弊端和工作强度[10]。人工称重标记效果如图6所示,自动称重喷码系统工作实物图如图7所示。

图6 人工称重标记效果图

图7 自动称重喷码系统工作实物图

4 结束语

本自动称重喷码系统,适用于筒子纱生产行业在流水线打包过程中的应用。此系统通过控制器PLC检测各个状态的信号,进而控制相应的动作,能够很容易的应用在由传输机构、称重机构、喷码机、光电传感器、触摸屏等组成的称重、喷码设备中,从而实现自动化、准确、高效率对每袋筒子纱进行称重,通过喷码机对实时称重信息和生产信息进行喷印。喷码机可根据生产要求灵活对喷印产品的进行修改,生产信息如每袋筒子纱个数,产品批号和实时生产日期。并把每袋的称重数据发送到PLC进行产量统计,在触摸屏上可对称重数据进行实时显示。本系统操作简单,减少了人工劳动量,提高

【】【】了生产效率,提高了筒子纱生产行业的自动化水平。

[1] 马思乐,黄彬,张华龙,程浩宇,秦岭,杨江利,陈队范,鹿庆福.一种称重喷码机及其称重喷码方法:中国,CN201510478022.3[P].2015-10-28.

[2] 刘海波.基于DELTA机构的高速并联装箱机器人[D].济南:山东大学,2014.

[3] 陈羽锋,胡国清,栾厚宝.基于PLC的气动送料控制系统的设计与应用.机械制造与自动化,2010,39(2):154-155.

[4] IND131-331_操作说明书_CN[K].梅特勒- 托利多称重设备系统有限公司.

[5] 张德瑞.筒子纱自动包装成套设备的设计与实现[D].济南:山东大学,2014.

[6] 西门子手册《S7- 300如何通过GSD文件实现PR OFIBUS DP主从通讯》[Z].2010,6.

[7] 孙明革.S7-300 PLC和梅特勒托利多称重仪表的Profibus通信程序设计[J].化工自动化与仪表,2014,41(4):450-452.

[8] 强明辉,李峰,冯小林.VB串口通信在阴极铜自动包装生产线中的应用[J].工业控制计算机,2008,21(9):58-59.

[9] XK3141 IND131/331.称重显示控制器技术手册[K].梅特勒-托利多称重设备系统有限公司.

[10] 李建军.基于RFID的地磅联网监控管理系统的设计与实现[D].厦门:厦门大学,2011.

The design and implementation of automatic weighing and printing system

CHEN Ji-yang1, MA Si-le1, DING Wei-fei1, ZHANG Bai-shun1, AN Xu-ming2

TP273

A

1009-0134(2016)07-0018-03

2016-05-29

陈纪旸(1991 -),男,山东淄博人,硕士研究生,研究方向为DCS、SCADA与工业自动化。