基于多传感数据融合的刀具磨损状态预测研究

谢骏遥,王 凯,张来斌,吴 飞,曾 路

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.中国石油塔里木油田分公司,库尔勒 841000)

基于多传感数据融合的刀具磨损状态预测研究

谢骏遥1,王 凯1,张来斌1,吴 飞2,曾 路2

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.中国石油塔里木油田分公司,库尔勒 841000)

为提高制造系统可靠性,提出了一种基于人工智能的多传感器数据融合方法用于预测刀具磨损状态。通过人工智能算法对于监测过程中的多传感器数据进行特征融合,进而使用支持向量机进行回归分析,从而对刀具磨损状态进行预测。主要选取经典特征选择技术包括核主成分分析,局部线性嵌入和最小冗余最大相关方法进行特征融合,通过数控铣床上的刀具磨损损伤实验验证该方法的有效性。结果表明,刀具磨损预测模型可以以更加经济有效的方式精确估计刀具磨损宽度,精度等同于离线的显微镜仪器测量,此外核主成分分析方法预测精度最高。

刀具磨损估计;特征融合;状态预测

0 引言

加工工具是制造系统中的主要元件之一,其失效如刀具磨损等在设备停机故障原因中占20%[1]。为了提高系统的可靠性,国内外对制造刀具的状态监测进行了大量研究,主要采用遥感数据采集、信号降噪处理、特征提取和选择、故障诊断预测以及养护决策[2]。对系统可靠性的需求增加促进了传感器数据集与制造系统的融合以便及时采集数据。

根据传感参数和工具条件间的相关性,传感技术可分为直接检测和间接检测[3]。直接检测通过实际测量直接预测工具状态如刀具磨损宽度等。刀具的磨损可在实验室条件下使用制造商的显微镜进行测定,也可利用CCD摄像机等在现场直接检测。直接检测技术通常为离线执行、成本较高且测量过程中易因工作台形状和切削液连接线等受到限制。另一方面,工具磨损通常引起摩擦和发热增加,并因此导致工艺参数的变化,如切削力[4]、振动[5]和声发射[6]等,间接检测通过检测此类物理量的变化来监测刀具运行状态,该方法成本较低且可进行刀具状态连续监测。

由于操作条件的复杂性以及单一传感器的有限性,多传感器模型已在刀具状态测量方面得到广泛应用。然而多传感器引起数据样本的增加会不可避免地带来数据冗余和模型过拟合问题[7]。因此,本文提出了一种多传感器数据融合技术。通过不同的特征选择方法包括核主成分分析、局部线性嵌入、最小冗余最大相关性等对间接过程测量的力和振动等数据进行特征的选择与融合,进而通过支持向量回归模型来分析并预测刀具磨损状态。

1 数据融合技术

1.1核主成分分析

核主成分分析(Kernel Principal Component Analysis,KPCA)关键思想是定义非线性映射函数φ将样本数据映射到高维数据空间,然后将映射后的数据是用传统的主成分分析方法进行分析[8]。

假设输入向量(Xi(1),Xi(2),…,Xi(m)),其中,i=1,2,…,p。样本数据Xi经过非线性核函数φ映射为φ(Xi),假设中心数据,则通过核主成分分析算法特征值求解得到主成分。

其中C是φ(Xi)的样本数据协方差矩阵,λi是协方差矩阵C的一个特征向量,ui是相应的特征向量。协方差矩阵通过式(2)求得。

定义中心核矩阵公式如式(3)所示,式(1)可以重写为式(4)。

因此,第n个核主成分可以通过求解第n个特征向量直接求得。

1.2局部线性嵌入算法

局部线性嵌入(Local Linear Embedding,LLE)是一种通过低维邻域空间计算进而对高维数据嵌入的非线性特征选择方法。通过利用线性重构的局部对称性来发现高维数据的潜在非线性结构。

该方法是一种经典流形学习方法。首先,通过计算数据点与临近点之间的欧几里德距离确定最近邻点数量。其次,通过最小化数据点及近邻点的重构误差计算得权重矩阵。成本函数由数据点与其相应结构间的平方距离计算得到,如式(5)所示。

其中Wij为权重矩阵。

最后,每个高维数据Xi映射到低维向量Y,通过优选低维向量Yi,确定最小化成本函数如式(6)所示。

1.3最小冗余最大相关算法

最小冗余最大相关算法(Minimum Redundancy Maximum Relevance,MRMR)是实际常用的特征选择与融合的特征选择方法之一。通过选择原始数据指标不同的最小冗余和最大相关指标来实现数据降维。

假设两个变量x和y联合分布p(x, y)和其各自的边缘概率p(x)和p(y)的共同信息I(x, y)由式(7)进行定义[33]:

假设S即特征指标空间,最小冗余条件如式(8)所示。

其中,I(x, y)代表I(gi, gj),gi代表特征指标,|S|为特征指标空间的数量。

最大相关条件是选择特征指标gi和目标类h={h1,h2,…,hK}之间最大相关性的特征指标如式(9)所示。

其中,I(h, i)代表I(h, gi)。

2 刀具磨损状态预测

2.1实验设置

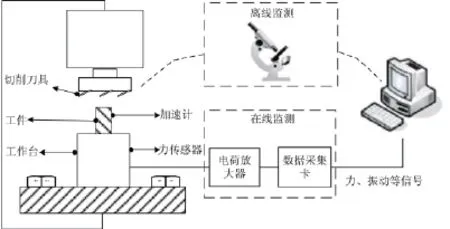

本实验台为高速数控铣床,利用三球头硬质合金刀具作为加工工具(不锈钢,HRC52)进行实验。实验工况参数为:主轴运行速度10400转/小时,设定x方向进料速率为1555毫米/分钟,y方向径向深度0.125毫米,z方向切割(轴向)深度0.2毫米。通过安装在工件上的三个测力计分别测量X,Y,Z方向的振动[9]。使用DAQ NI PCI1200采集卡以50千赫兹的采样频率连续测量三个方向(X,Y,Z)数据并记录。每一切削表面完成后利用LEICA MZ12显微镜精确测量刀具侧面磨损。实验装置示意图如图1所示。

图1 实验装置示意图

2.2多域特征提取

本文对刀具磨损生命周期内测量了300次刀具厚度,同时将对应时刻下300组传感器测得的数据文件进行综合分析。随刀具磨损程度不断增加,振动和力的幅值不断加大。依据表1提取力和振动测量数据获得54组特征集合。

表1 提取的特征指标列表

以y方向力为例,提取的归一化特征和实际刀面磨损量如图2所示。据图分析,部分提取特征如有效值和方差等遵循实际刀具磨损的趋势,即磨损量随切削刀数增多而增大,其余特征如偏度和光谱峭度等则不同,此外,提取的特征不可避免地会呈现高度相关性和冗余。因此,需要特征选择技术选择显著特征以便后续分析和处理。

图2 y方向力信号特征提取

2.3特征选择与融合

特征选择和融合算法可以通过去除冗余和无关信息有效减少建模过程和新特征向量重建的复杂性。这里比较不同特征选择方法的有效性如KPCA,LLE和MRMR算法。

经KPCA,LLE,MRMR等算法选择和融合的特征通过支持向量回归模型(Support Vector Regression,SVR)预测刀具磨损状态。训练回归模型中的成本参数C和高斯核参数γ,通过网格搜索法进行了优化以防止过度拟合。分析结果如图3所示,其中红色曲线表示刀具真实磨损情况,蓝色曲线表示通过各种特征选择方法得到的预测结果。这里设置了一组空白实验NO_SEL,即不用任何特征选择方法,仅用支持向量回归得到的刀具磨损情况。不难发现,模型预测的刀具磨损与真实磨损情况非常接近,可以较好反映刀具磨损状态的真实情况。这里用后刀面磨损宽度来表示刀具磨损量。

图3 不同预测模型对比图

2.4性能评估

为定量评估预测模型的性能引入两个标准:Pearson相关系数(PCC)和均方根误差(RMSE)。Pearson相关系数是两个或多个随机变量独立性的统计测量,其公式为:

均方根误差公式为式(11)。

依据Pearson相关系数和均方根误差,四个预测模型性能对比如图4、图5所示,其中KPCA-SVR预测模型性能最佳,均方根误差可以达到3.8534mm,精度可以和离线测量仪器相媲美。

图4 使用PCC标准的四类模型性能对比

图5 使用RMSE标准的四类模型性能对比

3 结论

本文提出基于多传感数据融合方法用于预测刀具磨损状态,并通过高速数控铣床刀具磨损实验验证了该方法的有效性与可靠性。具体结论如下:

1)基于人工智能算法结合多传感数据融合可以有效地预测刀具磨损状态,弥补了刀具状态监测和预测中直接检测的不足。

2)利用多种特征选择技术如KPCA,LLE和MRMR算法等研究多传感特征融合,实验结果表明KPCA性能最佳。

3)通过高速数控铣床一组加工刀具寿命测试实验验证了预测模型的有效性,其性能可与离线测量仪器相媲美。

[1] S.Kurada,C.Bradley.A review of machine vision sensors for tool condition monitoring[J].Computers in Industry,34(1997),55-72.

[2] 陈雷明,杨润泽,张治.刀具检测方法综述[J].机械制造与自动化,2011,01:49-50,144.

[3] 孙波,袁宇.刀具磨损在线检测及刀具寿命实时跟踪技术在FMS中应用[J].制造业自动化,2014,18:19-22.

[4] M. Milfelner, F. Cus, J. Balic.An overview of data acquisition system for cutting force measuring and optimization in milling[J]. Journal of Materials Processing Technology,164-165(2005),1281-1288.

[5] 王明,高东方.基于振动信号的铣刀磨损状态识别[J].制造业自动化,2010,12:96-99.

[6] J. Zhou, C.K.Pang, Z. Zhong, F.L. Lewis.Tool wear monitoring using acoustic emissions by dominant-feature identification[J].IEEE Transactions on Instrumentation and Measurement,2011,60(2)547-559.

[7] 姜丽丽,梅涛,李科选.稀疏分解在高速铣削刀具状态监测中的应用[J].制造业自动化,2015,21:5-8.

[8] Q. He, F. Kong,R.Yan.Subspace-based gearbox condition monitoring by kernel principal component analysis[J].Mechanical Systems and Signal Processing,2007,21:1755-1772.

[9] Li. X.,Lim B.S., Zhou J.H., Huang S.,Phua S.J., Shaw K.C., Er M.J., Fuzzy neural network modelling for tool wear estimation in dry milling operation[J].Annual Conference of the Prognostics and Health Management Society, San Diego,CA,2009,9,10:1-11.

Tool wear predicting based on multi-sensing and data fusion

XIE Jun-yao1, WANG Kai1, ZHANG Lai-bin1, WU Fei2, ZENG Lu2

TH165

A

1009-0134(2016)07-0001-04

2016-03-18

国家自然基金(51504274);中国石油大学(北京)自然科学基金(2462014YJRC039,2462015YQ0403)

谢骏遥(1990 -),男,河北保定人,硕士研究生,研究方向为机械设备故障诊断与预测、两相流分离。