钢砼组合结构PBH剪力键的疲劳性能

范亮,闫龙彪,吕娜

(1. 重庆交通大学 土木工程学院,重庆 400074;2. 新乡职业技术学院 建筑工程系,河南 新乡 453000)

钢砼组合结构PBH剪力键的疲劳性能

范亮1,闫龙彪1,吕娜2

(1. 重庆交通大学 土木工程学院,重庆 400074;2. 新乡职业技术学院 建筑工程系,河南 新乡 453000)

为了研究钢箱-砼组合结构中PBH剪力键在反复荷载作用下的疲劳性能,设计制作了PBH剪力键试验模型,进行了24万次疲劳推出试验。在疲劳破坏形态和试验滑移及应变数据分析的基础上,利用数值工具开展肋板开孔孔径、穿入钢筋直径、混凝土强度3个参数的PBH剪力键疲劳寿命影响因素分析。研究表明:PBH剪力键的疲劳破坏形态与静载破坏相似,表观表现为混凝土面多处斜向劈裂裂缝、内部榫孔混凝土压碎、穿入钢筋局部屈服;疲劳破坏演化过程分为疲劳损伤开始、发展、破坏3个阶段,其中疲劳发展阶段占整个疲劳阶段的91.7%,结构刚度在疲劳损伤开始和发展阶段退化较慢,在疲劳破坏阶段退化较快;肋板开孔孔径、穿入钢筋直径、混凝土强度3个参数对PBH剪力键疲劳寿命影响均有明显影响,其中穿入钢筋直径对疲劳寿命的影响尤为突出。

组合结构;剪力键;疲劳试验;疲劳寿命

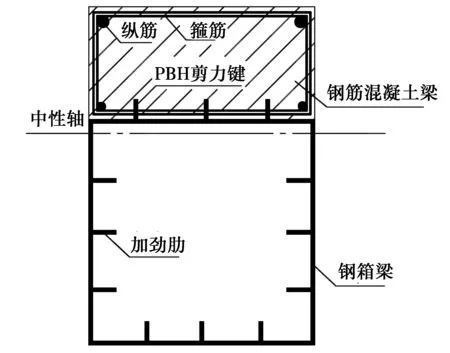

图1 钢箱砼组合结构Fig.1 Steel box-

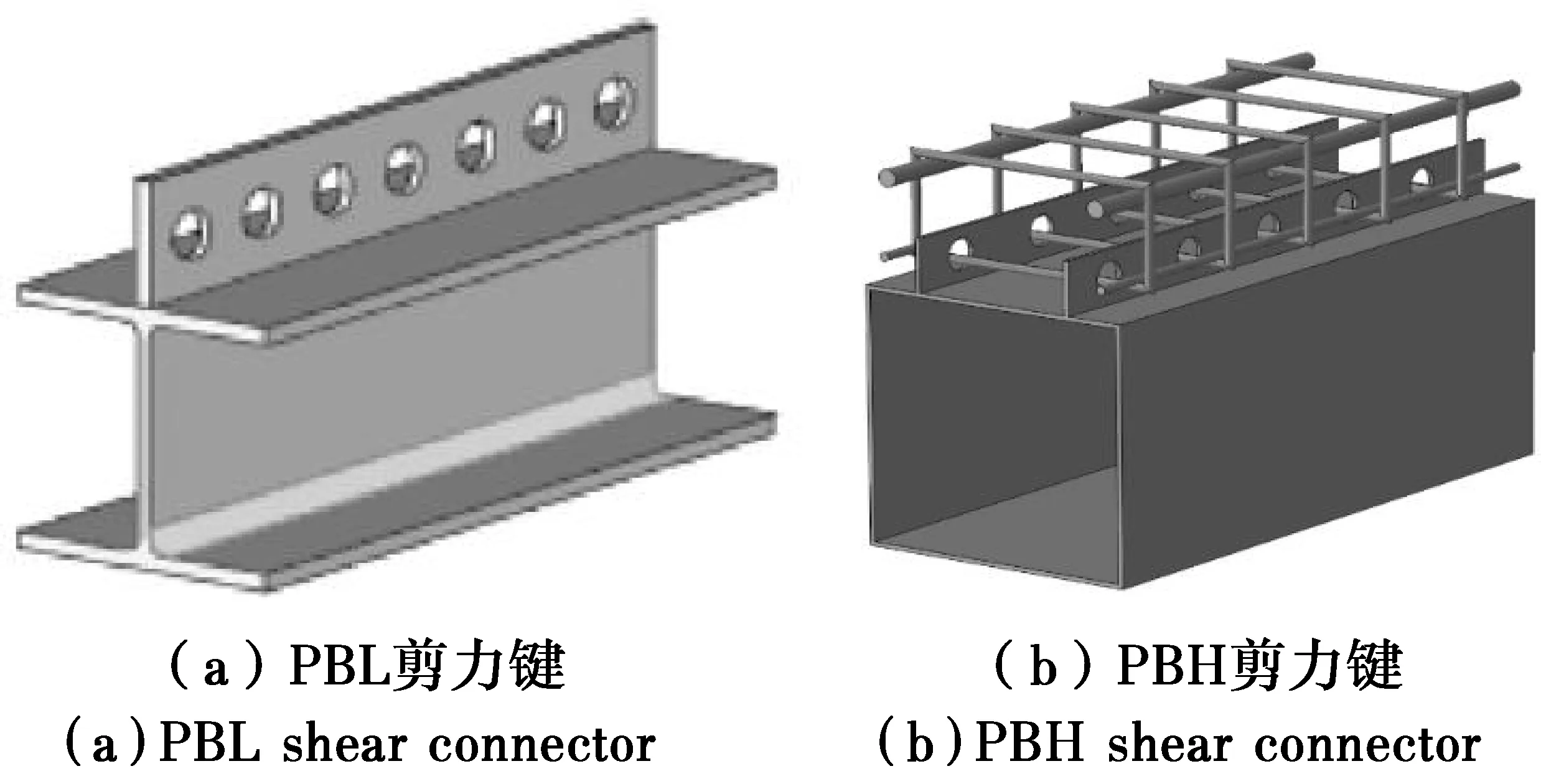

PBH剪力键(图2(a))在PBL(图2(b))的基础上发展而来,与PBL受力类似,PBH的抗剪力主要由孔内钢筋混凝土榫构成。此外,PBH一个重要的特点是其穿过带孔加劲肋的钢筋是钢箱上方混凝土中钢筋骨架的一部分。由于混凝土受到箍筋套箍作用的影响,钢筋混凝土榫的抗压和抗剪性能均得到了改善,贯穿钢筋作为钢筋骨架中箍筋的一部分,变形受到了纵筋和混凝土的约束。PBH剪力连接构造由于抗剪钢筋与箍筋合为一体,且与架立钢筋及纵向受压钢筋形成钢筋骨架,该钢筋骨架内的混凝土将不同程度地参与界面抗剪。以上构造造成PBH和PBL在受力上的不同,文献[17]中的试验表明,在相同荷载下,PBL的变形增加速度大于PBH。以限制滑移量1 mm为例,在该滑移量时,PBH试验荷载值为537 kN,而PBL试验荷载值为429 kN,PBH为PBL的1.25倍。

图2 剪力键构造Fig.

1 试验方法及模型设计

在剪力键性能研究中,试验方法有梁式试验和推出试验2种[20]。EC4推荐的实验方法是推出试验。在推出试验中混凝土承受直接剪力,虽然这种受力状态与组合梁中混凝土板的弯曲应力状态不一致,但在剪力连接件的力学性能研究中仍然多釆用推出试验。这是由于推出试验相比于梁式试验,试件的变形、破坏更加明显,易于观测;推出试验所得出的构件的承载能力偏安全。综上,PBH剪力连接件静力抗剪承载力Pu以及疲劳寿命的试验均采用推出试验方法。

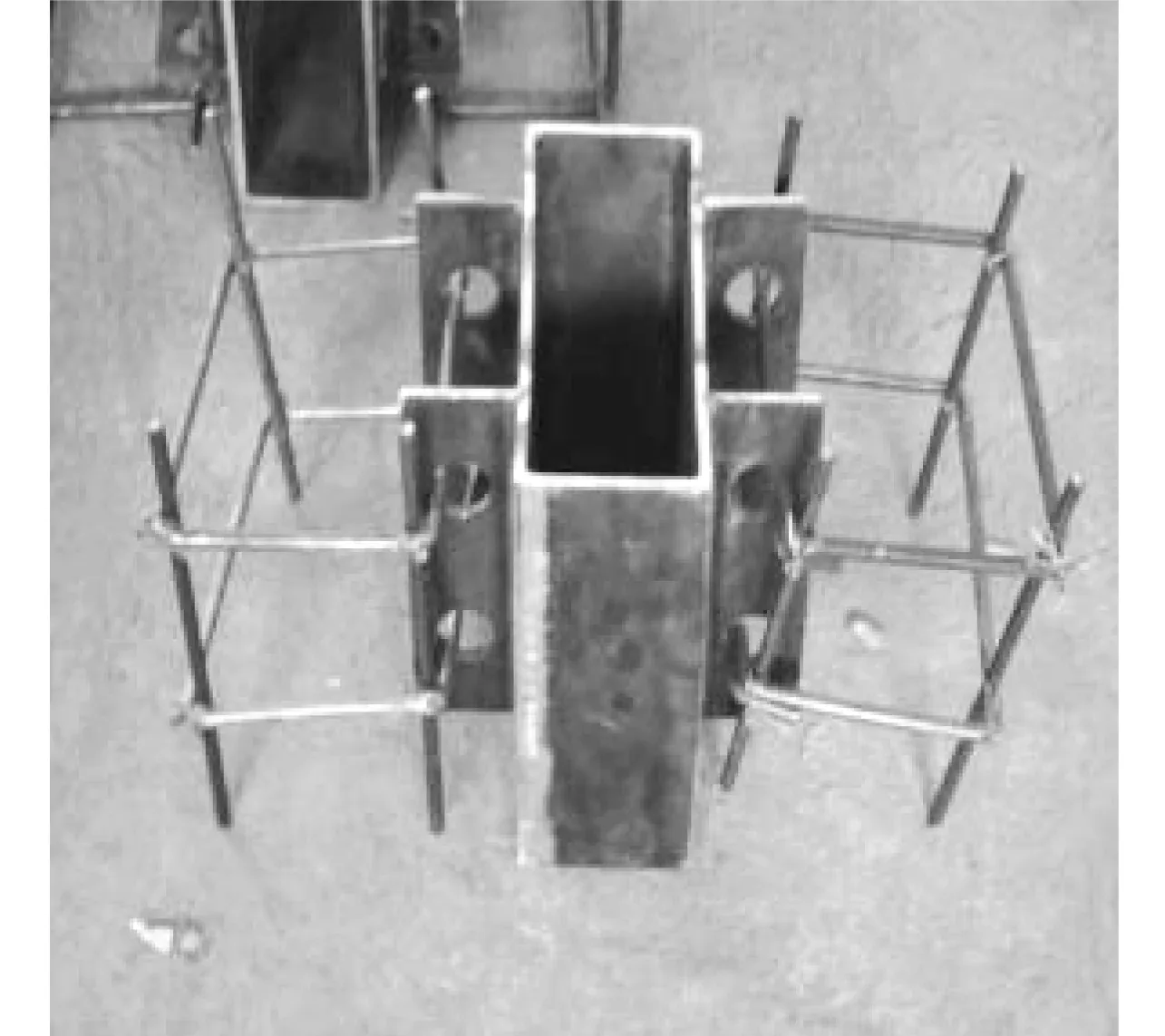

图3 PBH连接件试验构造图Fig.3 The test structure of PBH shear connector

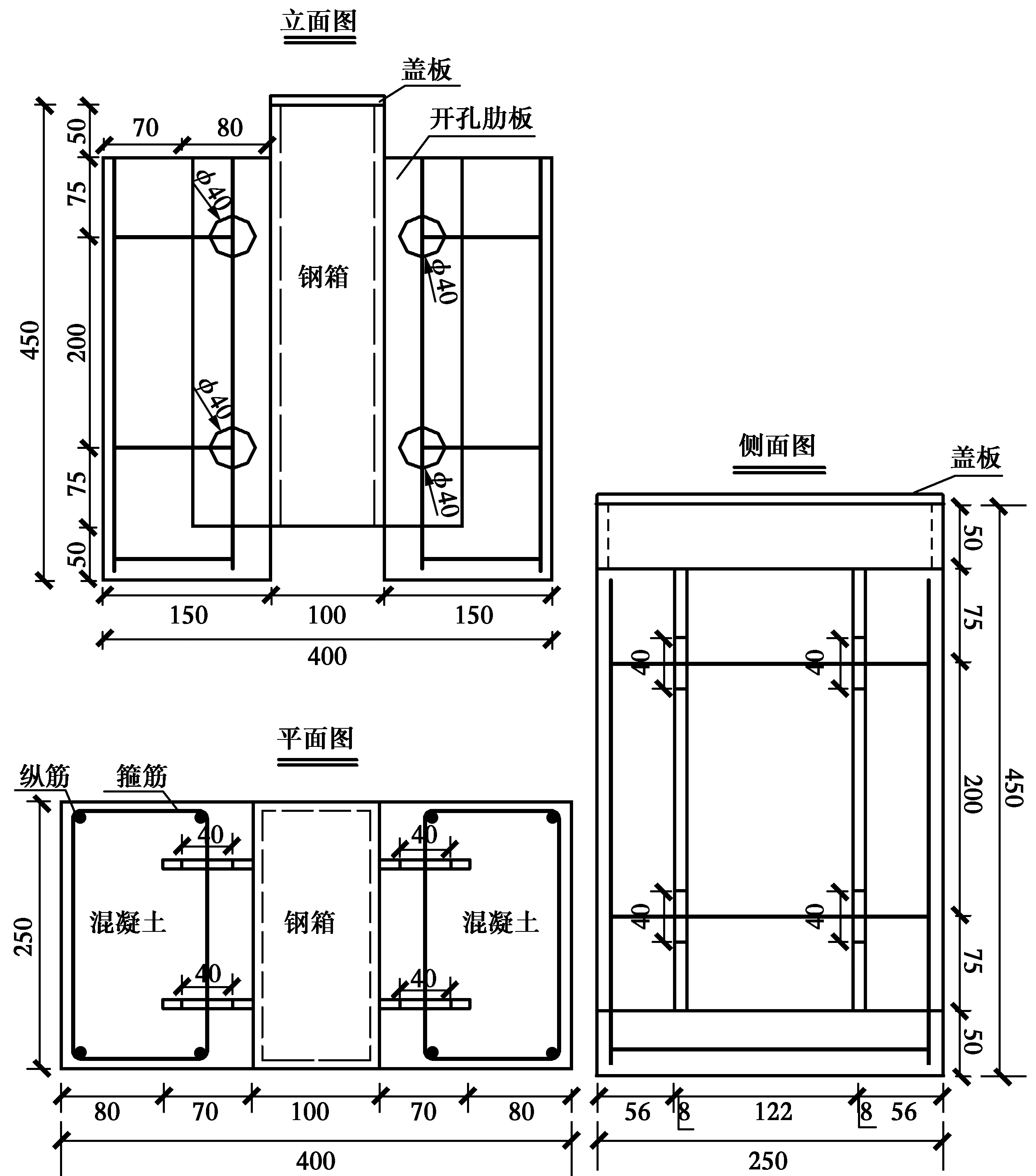

图4 推出试验模型构造图(单位:mm)Fig.4 The model structure diagram of fatigue test(unit:

2 疲劳推出试验

2.1 疲劳试验加载程序及测试方法

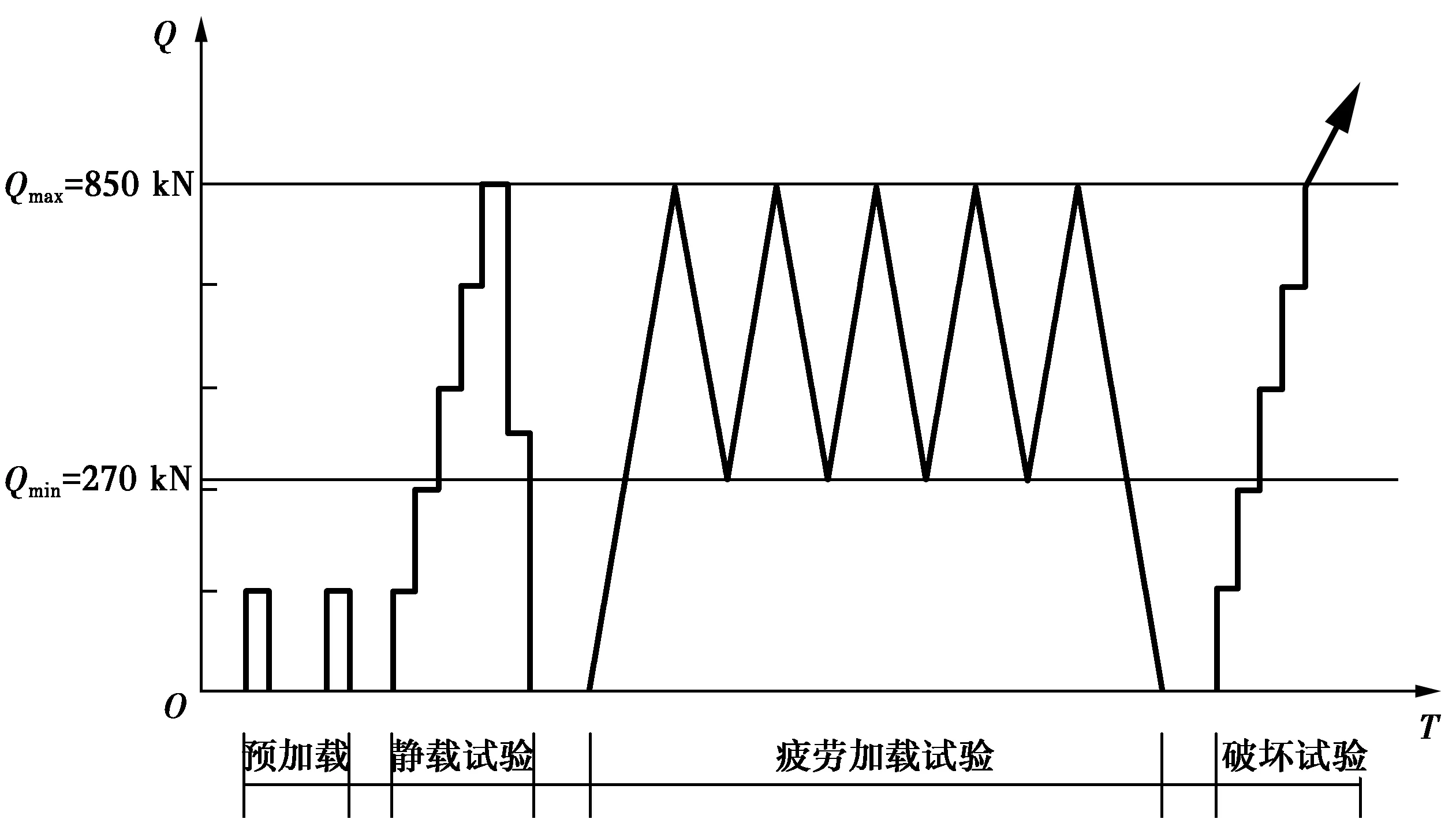

疲劳试验采用重庆交通大学100 t位MTS疲劳试验机,采用常幅正弦波载荷谱,考虑加载系统的共振影响及百分表反应时效,选择3 Hz加载频率。

参照规范以及前期研究结果[18],根据静载试件的静载极限承载力Pu,分别取0.72Pu和0.18Pu作为疲劳实验时的疲劳上下限荷载。根据上述计算方法,试验中疲劳加载上下限分别取650 kN和270 kN。

疲劳试验加载分为预加载和疲劳加载2部分。疲劳加载分为3个阶段。第1阶段,进行分级加载静载试验,将荷载分5次加载至疲劳上限荷载,每次加载持荷15 min后卸载;第2阶段,疲劳加载,每进行2 000次的循环加载中间隔持荷3 min并采集数据。第3阶段,若试件疲劳加载次数达到200万次时未发生破坏,则将试件静载加载直至破坏,加载过程如图5所示。

图5 疲劳加载程序Fig.

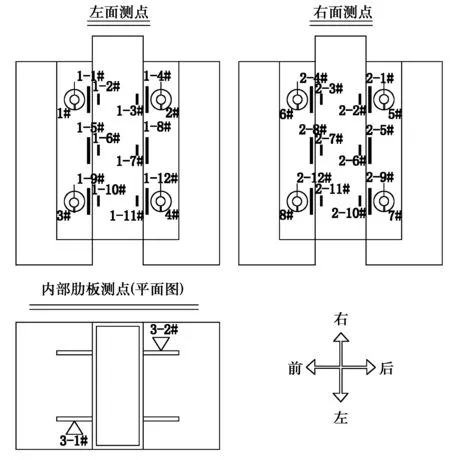

界面相对滑移采用百分表测试钢板与相邻对应混凝土的相对位移量表征;试件应变测试采用短标距电阻应变片,并运用以温度补偿片进行修正。测点布置图如图6所示。

图6 疲劳试验测点布置图Fig.

2.2 疲劳试验现象

循环加载次数达到7 000次时,4条钢箱与混凝土块接触缝界面均发现可见表面缝隙,此时相对滑移量较小;加载至2.53万~13.3万次时,一侧混凝土块肋板端部出现裂缝并逐渐发展至裂缝贯穿,形成包围核心混凝土的封闭裂缝,如图7所示;加载至13.6万次时,混凝土下部榫孔处出现向下约45°斜裂缝,加载至14.6万次时,上部榫孔处出现类似斜裂缝,裂缝随着循环次数的增加向下发展加宽,如图8所示;加载至23.2万次时,混凝土与钢箱界面间裂缝贯通至顶部;此时,连接件已失效;加载至24.1万次时,混凝土与钢箱界面滑移发展迅速,最大滑移值达3 mm,遂终止试验,认为该试件已发生疲劳破坏。对疲劳试验结束后的试件进行解剖,榫孔处穿入钢筋下方混凝土被压成碎末,穿入钢筋在榫孔处均发生局部弯曲变形,钢箱肋板连接处有微小向内凹的趋势。如图9~10所示。

图7 混凝土顶面形成核心混凝土区域Fig.7 At the top of the concrete formation

图8 榫孔处出现斜裂缝Fig.8 Tenon holes appear diagonal cracks

图9 混凝土榫被压碎Fig.9 Concrete tenon

图10 榫孔处穿入钢筋变形Fig.10 Through reinforced

2.3 疲劳试验结果

由试验现象可见,剪力键的疲劳破坏形态为:受到穿入钢筋的反复挤压,肋板孔内的混凝土榫受压破碎,穿入钢筋受到肋板宽度较小范围内集中力反复作用,导致穿入钢筋屈服。这与PBH剪力键静载典型破坏模式相似[18]。

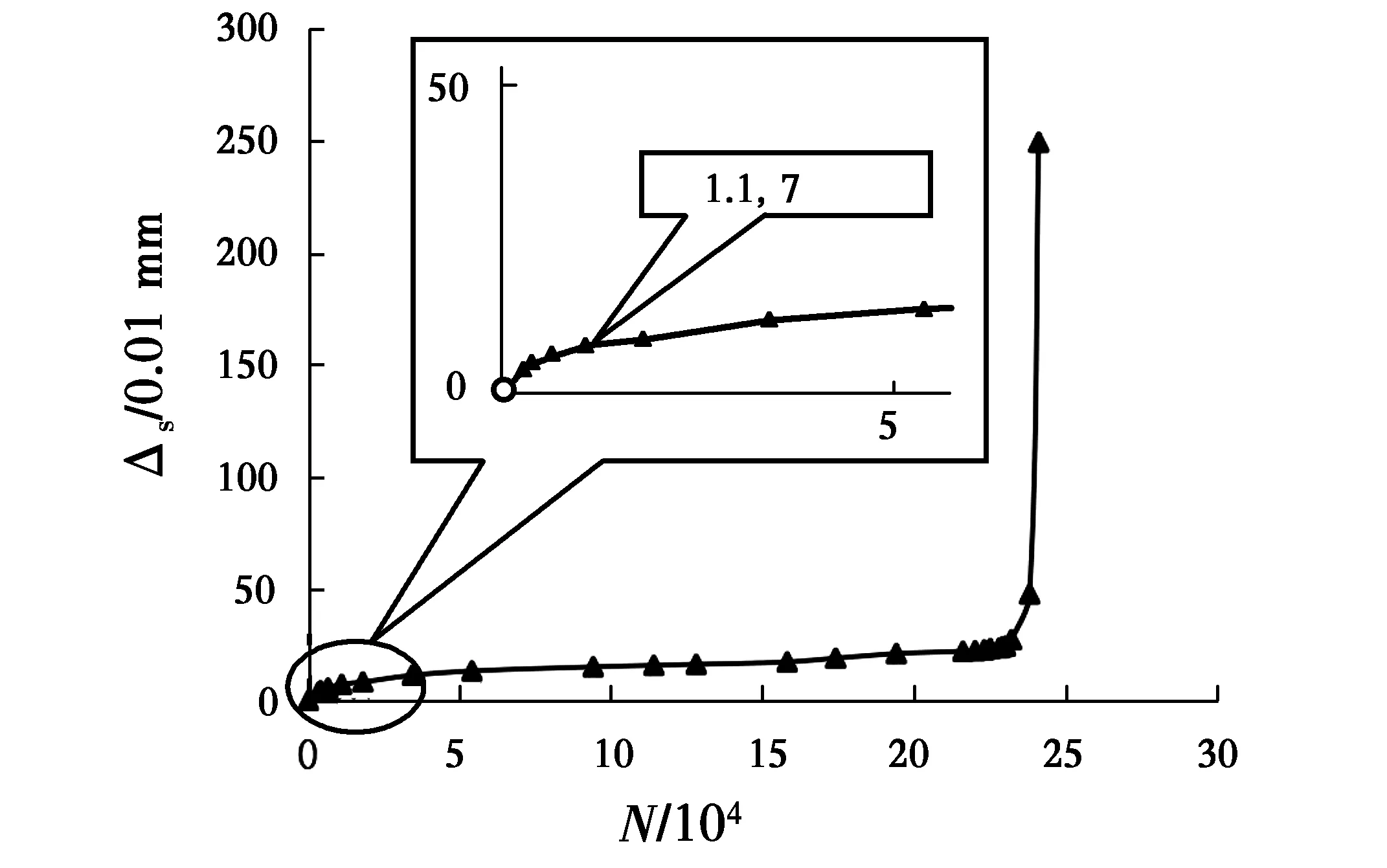

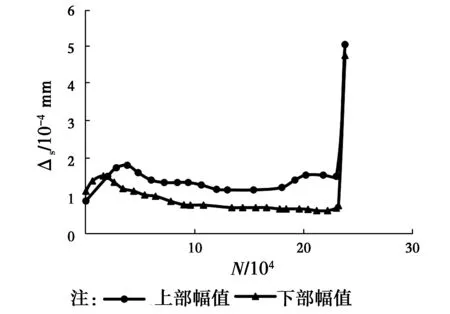

2.3.1 界面滑移量与荷载作用次数曲线 对试验结果进行处理,得到榫孔处钢箱与混凝土块之间的滑移量与荷载作用次数曲线如图11所示。

图11 累计滑移量与荷载作用次数关系曲线Fig.11 The relation curve of accumulative

图11为钢箱与混凝土相对滑移量与循环次数曲线,参照PBL剪力键的损伤累积规律研究成果[21],可将PBH剪力键疲劳损伤累积规律类似地分为3个阶段:疲劳损伤开始阶段、疲劳损伤发展阶段、疲劳破坏阶段。结构刚度在第1、2阶段退化缓慢,在第3阶段退化较快。疲劳损伤开始阶段的荷载循环次数占整个寿命的4.6%左右,剪力键的界面滑移量为0.07 mm;疲劳损伤发展阶段的荷载循环次数占整个试件疲劳寿命的91.7%左右,剪力键的界面滑移量为0.20 mm,该阶段的界面滑移增长速率缓慢;疲劳破坏阶段的荷载循环次数占整个试件疲劳寿命的3.7%左右,剪力键的界面滑移量为2.22 mm,这个阶段内剪力键的界面滑移量迅速增大,试件在较短的作用周期内发生疲劳破坏。

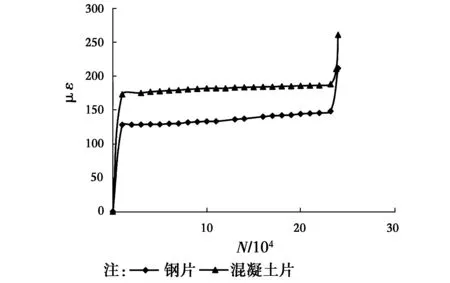

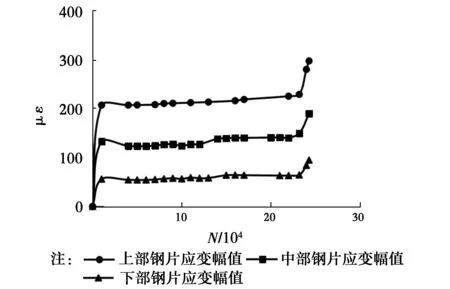

2.3.2 钢和混凝土应变幅值与荷载作用次数曲线 将不同位置的钢和混凝土应变平均幅值均值作为钢与混凝土在周期荷载上下限作用下的实测应变幅值,得到钢和混凝土在疲劳试验中应变幅值和疲劳循环作用次数的关系。

图12为钢与混凝土应变幅值随加载次数发展的比较。钢与混凝土的应变幅值与加载次数关系曲线也可以分为3个阶段,第1阶段为循环加载0~1万次,钢片和混凝土片的应变幅值均快速增加;此阶段对应于剪力键的疲劳损伤第1阶段,但前述疲劳损伤第1阶段加载次数止于1.1万次左右,略大于应变幅值曲线中的1万次,说明钢混组合结构的疲劳效应相比于钢和混凝土单种材料的疲劳效应有一定的滞后;第2阶段为循环加载1~23.2万次,钢片和混凝土片的应变幅值均缓慢线性增加,此阶段对应于剪力键的疲劳损伤第2阶段,剪力键的抗剪刚度缓慢退化,疲劳损伤第2阶段加载次数也截止于23.2万次左右,这说明此阶段两种材料已协同受力;第3阶段为循环加载23.2~24.1万次,钢片和混凝土片的应变幅值均快速增加,此阶段对应于剪力键的疲劳损伤第3阶段,剪力键的抗剪刚度快速退化,以至于剪力键疲劳破坏。

图12 钢与混凝土应变幅值比较Fig.12 The comparison of steel and concrete’

相比来说,混凝土的应变幅值略大于钢的应变幅值,表明加载线与支撑线不完全重合造成的同一水平位上变形不完全一致。

2.3.3 试件不同位置的界面滑移和应变幅值比较 将上、下排钢箱与混凝土块界面滑移进行对比如图13,上、中、下排钢应变幅值对比如图14。由图13、14可知,在整个疲劳加载过程中,加载端位移幅值、应变幅值均大于结构支撑端,表明在结构的疲劳加载过程中,疲劳破坏局部变形由加载端向支撑端传递,此亦说明了剪力由加载端向支撑端传递的传力机制。

图13 钢箱与混凝土界面处上下排榫孔处滑移幅值对比Fig.13 The comparison of steel box and concrete upper、lower tenon holes’

图14 钢片上、中、下位置应变幅值对比Fig.14 The comparison of steel strain gauge upper、middle、lower’

3 PBH键疲劳寿命多参数影响分析

3.1 疲劳寿命有限元分析方法

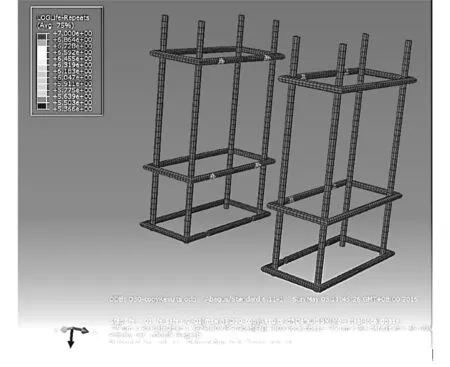

PBH剪力键疲劳性能研究采用ABAQUS +FE-SAFE分析相结合的方法[22]。首先利用ABAQUS有限元软件进行静力分析,将得出的分析结果文件导入FE-SAFE软件;FE-SAFE是分析结构疲劳的专用软件,能够分析多轴疲劳;依据疲劳试验结果对软件进行验证,而后借助该软件进行PBH剪力键疲劳性能的研究。

ABAQUS有限元软件模型中钢材和钢筋本构采用理想弹塑性本构,其具体参数由材性实验确定。混凝土的本构关系采用损伤塑性模型。钢箱肋板与混凝土之间界面采用虚拟软弱夹层模拟,通过夹层材料的剪切变形模拟PBH剪力键界面滑移。

载荷谱定义参照试验取为常幅正弦波,并对应实验疲劳上下限;计算过程采用局部应力应变Brown-Miller方法的Morrow平均应力准则修正。根据中国公路桥梁设计相应规范,取设计寿命为200万次。

3.2 可行性验证

PBH疲劳推出试验有限元分析疲劳寿命结果为105.366,即232 274次,破坏位置在肋板位置的穿入钢筋处。计算结果与实验现像基本一致,说明利用fe-safe在所选算法下的疲劳寿命计算可行。

图15为疲劳破坏分析结果云图。

图15 疲劳寿命结果Fig.

3.3 PBH键疲劳寿命影响分析

疲劳寿命分析中的荷载比μ为疲劳加载过程中荷载下限Pmin与荷载上限Pmax的比值,即μ=Pmim/Pmax。对应推出试验所取荷载比,在荷载比μ=0.25情况下,对比不同参数下PBH的疲劳曲线。参照材料疲劳强度概念,定义疲劳强度为结构设计寿命200万次内不发生结构疲劳破坏时的构件内最不利点应力值上限。对PBH而言,根据试验现象和有限元分析,该最不利应力值出现在穿入钢筋中,位置位于穿入钢筋与开孔板垂直相交点处。以下分析中,将使用疲劳强度作为衡量试验疲劳性能的一个分析指标。

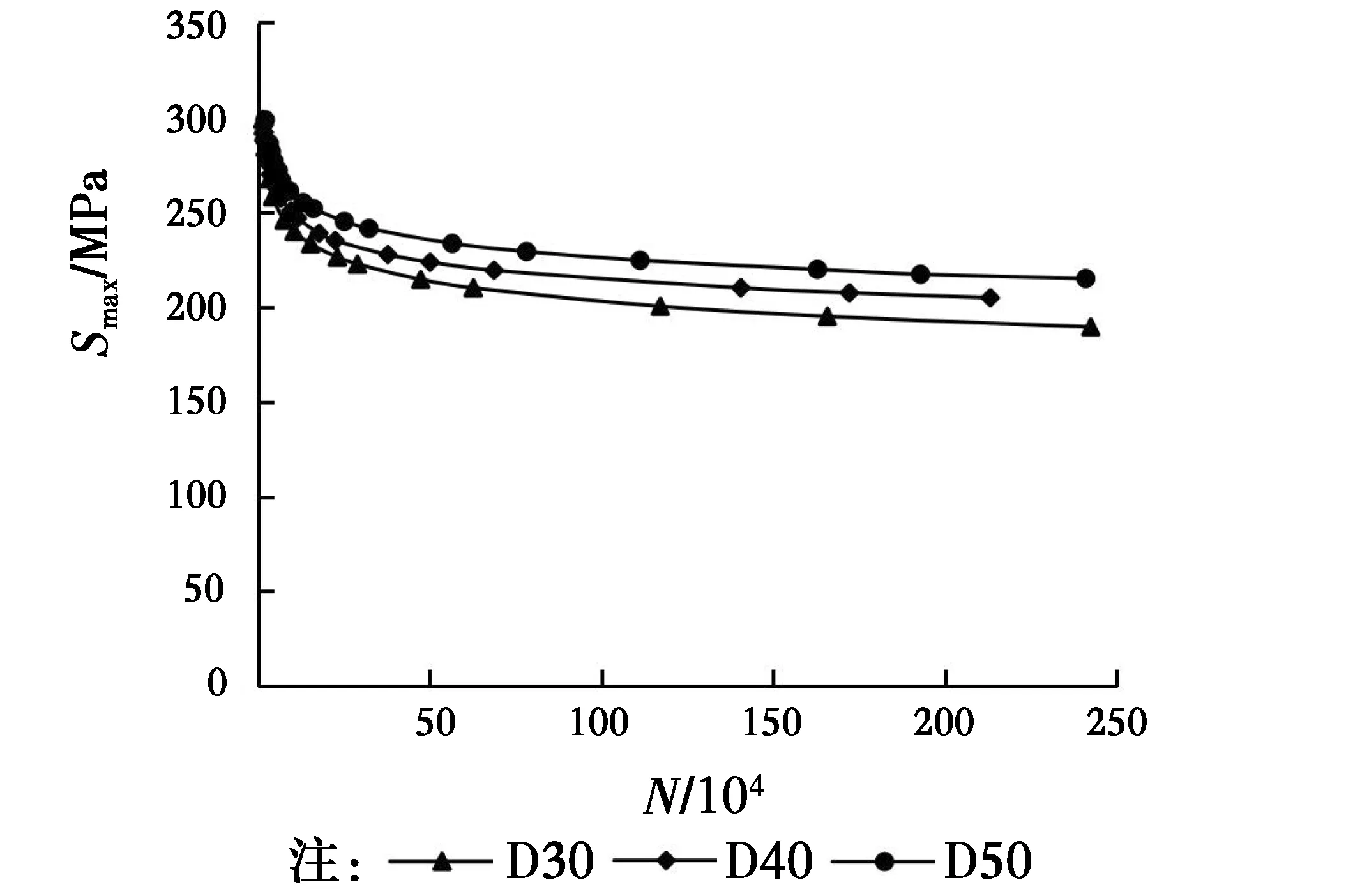

3.3.1 加劲肋板开孔孔径 图16为不同加劲肋板开孔孔径下,PBH剪力键的疲劳曲线。

图16 不同加劲肋板开孔孔径的S-N曲线Fig.16 The S-N curve of the different

通过对图16所示曲线的拟合,得到结果如下:在肋板开孔直径允许范围内,孔径30、40、50 mm试件的疲劳强度分别为189.2、202.1、215.4 MPa,说明在其他条件相同情况下,孔径越大,对应的疲劳强度越大;在相同最大疲劳破坏应力下,孔径越大,寿命越长。其他条件相同的情况下,对于同一个试件,最大疲劳破坏应力越大,寿命越小。当破坏应力为230 MPa时,加劲肋开孔孔径为30、40、50 mm时对应的疲劳寿命分别为21.7万、35.7万、75.1万次,孔径40 mm比30 mm的试件寿命大39%,孔径50 mm比30 mm的试件寿命大71%。

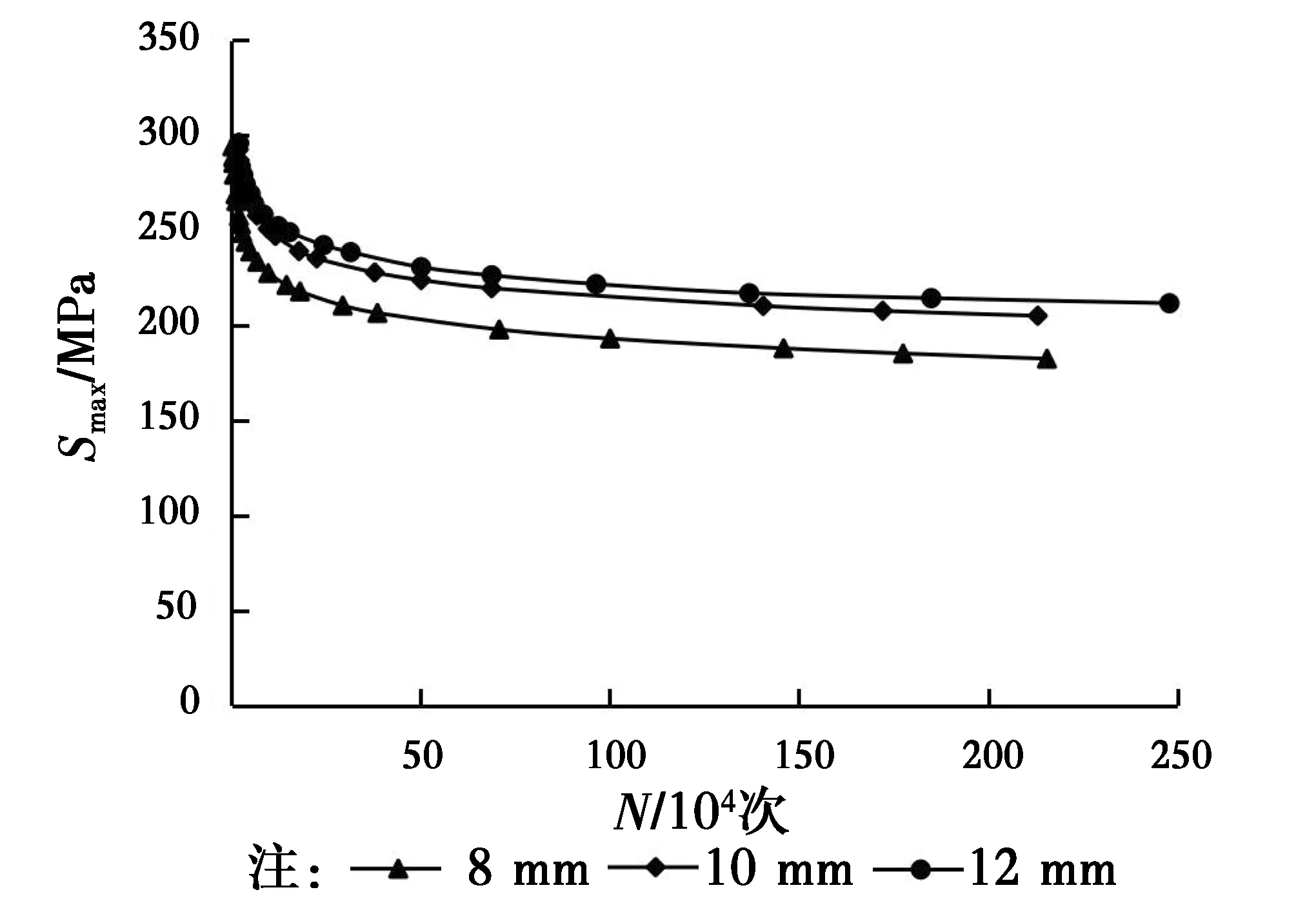

3.3.2 穿入钢筋直径 图17为不同的穿入钢筋直径下,PBH剪力键的疲劳曲线。

图17 不同穿入钢筋直径的S-N曲线Fig.17 The S-N curve of the different

通过对曲线的拟合分析,得到如下结果:穿孔钢筋直径分别为8、10、12 mm试件的疲劳强度分别为183.0、202.1、211.7 MPa,说明在其他条件相同情况下,穿入钢筋直径越大,对应的疲劳强度越大;在相同最大疲劳破坏应力下,穿入钢筋直径越大,寿命越长。其他条件相同的情况下,对于同一个试件,最大疲劳破坏应力越大,寿命越小。当破坏应力是230 MPa时,穿入钢筋直径为8、10、12 mm的试件对应的疲劳寿命为8.7万、35.7万、56.9万次,直径10 mm比8 mm的试件寿命大75%,直径12 mm比8 mm的试件寿命大85%。

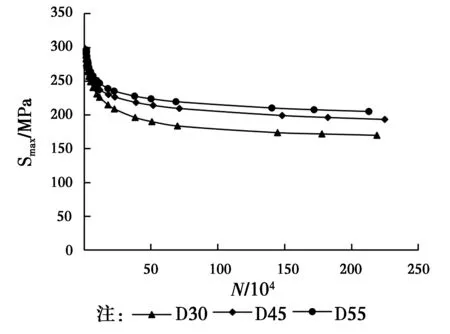

3.3.3 混凝土强度 图18为不同的混凝土强度下,PBH剪力键的疲劳曲线。

图18 不同混凝土强度的S-N曲线Fig.18 The S-

通过对曲线的拟合分析,得到如下结果:C30、C45、C55混凝土试件的疲劳强度分别为167.3、190.8、202.1 MPa,说明在其他条件相同情况下,混凝土强度越高,对应的疲劳强度越大;在相同最大疲劳破坏应力下,混凝土强度越高,寿命越长。其他条件相同的情况下,对于同一个试件,最大疲劳破坏应力越大,寿命越小。当破坏应力是230 MPa时,混凝土强度为C30、C45、C55的试件对应的疲劳寿命为10.0万、21.6万、35.7万次,混凝土强度为C45比C30的试件寿命大54%,混凝土强度为C55比C30的试件寿命大72%。

3.3.4 疲劳寿命影响参数比较 总结图14、15、16以及在破坏应力为230 MPa时参数变化导致试件疲劳寿命的变化可知,肋板开孔直径、穿入钢筋直径及混凝土强度对PBH疲劳寿命的影响均较大,其中穿入钢筋直径变化影响最为显出,而后是混凝土强度和肋板开孔孔径。

4 结论

1)PBH剪力键疲劳损伤累积规律可分为3个阶段:疲劳损伤开始阶段、疲劳损伤发展阶段、疲劳破坏阶段。其刚度退化在上述3个阶段中,第1、2阶段退化缓慢,第3阶段退化明显较快。

2)PBH剪力键的疲劳破坏模式与静载破坏相似:受到穿入钢筋的反复挤压,肋板孔内的混凝土榫受压破碎,穿入钢筋受到肋板宽度较小范围内集中力反复作用,导致穿入钢筋局部屈服。

3)PBH剪力键在疲劳加载过程中,位移幅值和应变幅值沿试件高度分布均表现为从加载端至支撑端逐渐减小,表明在结构的疲劳加载过程中,疲劳破坏局部变形由加载端向支撑端传递,这也说明剪力由加载端向支撑端传递的传力机制。

4)PBH疲劳寿命有限元分析表明,PBH疲劳寿命随肋板开孔直径、穿入钢筋直径及混凝土强度的增加而增加,其中穿入钢筋直径对PBH剪力键的疲劳寿命影响最为显著,其次是混凝土强度和肋板开孔孔径。

[1] BRACONI A, CAPRILI S, DEGEE H, et al. Efficiency of Eurocode 8 design rules for steel and steel-concrete composite structures [J]. European Journal of Biochemistry, 2015, 112(1):108-129.

[2] NIE J, CAI C S. Steel-concrete composite beams considering shear slip effects [J]. Journal of Structural Engineering, 2014, 129(4): 495-506.

[3] 聂建国, 陶慕轩, 吴丽丽,等. 钢-混凝土组合结构桥梁研究新进展[J]. 土木工程学报,2012(6):110-122. NIE J G, TAO M X, WU L L, et al. Advances of research on steel-concrete composite bridges [J]. China Civil Engineering Journal, 2012(6):110-122. (in Chinese)

[4] 张志明, 马克俭, 钟永力,等. 新型大跨度钢-混凝土组合空腹夹层板楼盖的构造与工程应用[J]. 贵州大学学报(自然科学版), 2013, 30(5):113-117. ZHANG Z M, MA K J, ZHONG Y L, et al. Construction and engineering application of new large-span composite open-web sandwich plate of steel and concrete [J]. Journal of Guizhou University (Natural Sciences), 2013, 30(5):113-117. (in Chinese)

[7] 肖林, 卫星, 强士中. 两类PBL剪力键推出试验的对比研究[J]. 土木工程学报, 2013(11):70-80. XIAO L, WEI X, QIANG S Z. Comparative study on two kinds of push-out tests of PBL shear connectors [J]. China Civil Engineering Journal,2013(11):70-80. (in Chinese)

[8] 汪维安,李乔,赵灿晖,等. 混合结构 PBL 剪力键群承载力试验研究[J]. 土木工程学报, 2014,47(6):109-117. WANG W A, LI Q, ZHAO C H, et al. Experimental study on bearing capacity of PBL shear connector group in hybrid structures [J]. China Civil Engineering Journal,2014,47(6):109-117. (in Chinese)

[9] VALENTE I, CRUZ P J S. Experimental analysis of perfobond shear connection between steel and lightweight concrete [J]. Journal of Constructional Steel Research, 2004, 60(3/4/5):465-479.

[10] VIANNA J D C, COSTA-NEVES L F, VELLASCO P C G D, et al. Experimental assessment of perfobond and T-perfobond shear connectors’ structural response [J]. Journal of Constructional Steel Research, 2009, 65(2):408-421.

[11] AHN J H, LEE C G, WON J H, et al. Shear resistance of the perfobond-rib shear connector depending on concrete strength and rib arrangement [J]. Journal of Constructional Steel Research, 2010, 66(10):1295-1307.

[12] 李运生, 侯忠明, 赵志杨,等. 焊钉连接件时变抗剪性能的试验研究[J]. 土木建筑与环境工程, 2013, 35(6):131-136. LI Y S, HOU Z M, ZHAO Z Y, et al. Experimental analysis of time-dependent shear behavior on stud connectors [J]. Journal of Civil, Architectural & Environmental Engineering, 2013, 35(6): 131-136. (in Chinese)

[13] TAKEDA K. An experimental study on ultimate strength of aluminum alloy single shear bolted connections with curling influence [J]. Annual Report of Studies in Humanities & Social Sciences, 2015, 31(4):71-78.

[14] 曹学亮, 李法雄, 雷俊卿,等. 基于ABAQUS的开孔板连接件抗剪承载力分析[J]. 公路交通科技, 2013, 30(11): 89-95. CAO X L, LI F X, LEI J Q, et al. Analysis of shear-capacity of perfobond shear connectors based on ABAQUS software[J]. Journal of Highway and Transportation Research and Development, 2013, 30(11): 89-95. (in Chinese)

[15] ZHOU Z, FAN L, WANG S, et al. Chongqing Wansheng Zaodu Bridge: Steel box-concrete composite arch bridge[J]. Structural Engineering International(SEI), 2013, 23:71-74.

[16] 范亮, 周志祥. 拱桥钢箱-混凝土组合受弯构件试验研究[J]. 土木建筑与环境工程, 2009, 31(6):15-21. FAN L, ZHOU Z X. Experimental analysis for steel box-concrete composite beam of arch bridge [J]. Journal of Civil, Architectural & Environmental Engineering, 2009, 31(6):15-21. (in Chinese)

[17] FAN L, ZHOU Z. New shear connectors based on PBL shear connector for composite arch members [J]. Structural Engineering International(SEI), 2014, 24(2):281-284.

[18] 范亮.钢箱混凝土组合拱截面受力行为与设计原理研究[D].成都:西南交通大学, 2010. FAN L. Study on the mechanical behaviors and design principles of steel box-concrete composite arch sections [D]. Chengdu: Southwest Jiaotong University, 2010. (in Chinese)

[19] 李建军,聂建国.钢-混凝土组合梁的疲劳问题[J].工业建筑,2002,32(3):57-60. LI J J, NIE J G. Fatigue of steel-concrete composite beams [J]. Industrial Construction, 2002,32(3):57-60. (in Chinese)

[20] Eurocode 3: Design of Steel Structures-Part1.9: Fatigue: DD ENV 1993-1-1: 1992 [S]. 1992.

[21] 肖林. 钢-混组合结构中PBL剪力键的静力及疲劳性能研究 [D].成都:西南交通大学, 2012. XIAO L. Study of static and fatigue behavior of PBL shear connectors in steel-concrete composite structure [D]. Chengdu: Southwest Jiaotong University, 2012. (in Chinese)

[22] 刘明星, 刘志峰, 宋守许. 基于ABAQUS/fe-safe的服役后轴类零件疲劳分析方法[J]. 机械设计与制造, 2012(9):72-74. LIU M X, LIU Z F, SONG S X. Fatigue analysis method of used shaft parts based on ABAQUS/fe-Safe[J]. Machinery Design & Manufacture, 2012(9):72-74. (in Chinese)

(编辑 胡英奎)

Fatigue performance analysis of steel concrete composite structure PBH shear connectors

FanLiang1,YanLongbiao1,LyuNa2

( 1. College of Civil Engineering, Chongqing Jiaotong University, Chongqing 400074, P.R.China;2. Department of Civil Engineering, Xinxiang Vocational and Technical College, Xinxiang 453000, Henan, P.R.China)

PBH test model is designed and 240000 times fatigue tests were conducted to investigate the steel box-concrete composite structure of PBH shear connector under repeated load fatigue performance. The fatigue failure pattern and test data are analysed. Take advantage of the finite element software to analysis the floor opening aperture, wear into the steel bar diameter, concrete strength influence of the PBH fatigue. Results showed that the PBH’s fatigue failure pattern is similar to static, which is concrete surface appear oblique splitting cracks, concrete tenor crushed, through the steel yield. Fatigue damage can be divided into beginning and development and damage three stages, the development stage accounted for 91.7% of the whole fatigue stage, structural stiffness in the beginning and development stages degradation slower, fast during the damage stage. Three parameters are of great influence on the fatigue life of PBH, among them through the bar diameter’s influence particularly prominent.

steel-concrete composite structure;PBH shear connector;fatigue test;fatigue lifetime

2016-03-07

国家自然科学基金(51308571)

范亮(1979-),女,副教授,主要从事桥梁结构研究,(E-mail)fanliang2001@gmail.com。

Foundation item:National Natural Science Foundation of China (No.51308571)

10.11835/j.issn.1674-4764.2016.06.013

TU 398.9

A

1674-4764(2016)06-0097-08

Received:2016-03-07

Author brief:Fan Liang (1979- ), associate professor, main research interest: bridge structure, (E-mail) fanliang2001@gmail.com.