薄复层层状复合材料界面结合的定量评价方法

李 龙,周德敬

(银邦金属复合材料股份有限公司 江苏省金属层状复合材料重点实验室,江苏 无锡 214145)

薄复层层状复合材料界面结合的定量评价方法

李 龙,周德敬

(银邦金属复合材料股份有限公司 江苏省金属层状复合材料重点实验室,江苏 无锡 214145)

李 龙

主要针对复层厚度较薄的(如小于0.5 mm)的层状复合材料界面结合的定量评价实验方法进行了回顾和总结,评述了各种方法的优缺点并分析了各种方法的适用条件和应用范围。随着计算机技术水平的不断提高,有限元数值模拟技术在层状复合材料结合性能的评价分析中起到了越来越重要的指导作用。随着人们对层状复合材料界面结合认识的逐渐深入以及新的分析评价技术手段的不断涌现,层状复合材料界面结合性能检测的精度将不断提高,理论模型会不断完善,层状复合材料界面结合的评价也会逐渐向定量准确、容易解析、无损检测、易于实现自动化和标准化的方向发展。

层状复合材料;薄复层;界面结合;定量评价方法

1 前 言

层状复合材料是由两层或两层以上性能不同的材料通过一定技术手段形成具有层状界面结合的一种复合材料。与单一组元材料相比,经过结构设计后的层状复合材料综合了单一组元材料的性能优势,不但具有较高的强度、耐腐蚀、耐磨等力学性能之外,还可以具有优良的导电和导热等物理性能,同时具有节约合金元素、降低成本的优势[1-2]。层状复合材料的性能与结合界面密切相关,层状复合材料的破坏和失效很多也是起源于界面,界面结合强度是评定复合材料结合质量的重要指标,也是进行工艺制定和优化的基础,因此界面结合的控制已经成为开发层状复合材料的关键[1]。本文作者曾对复层厚度大于0.5 mm的金属层状复合材料结合性能的评价方法(包括力学评价和无损检测)进行了对比分析和评述[3]。对薄膜、涂层等广义层状复合材料的界面结合来说,由于复层太薄(有的小于0.1 mm甚至更薄)以及基体材料体系的多样性与复杂性,在测量和评价上仍存在很大的难度。界面结合强度的评价方法亦需根据复层厚度、材料硬度、应用功能等特征来选定,不同的结合强度检测方法适用于不同性质的复合材料。虽然目前各国制定了一些测量层状复合材料界面结合强度的标准方法(见表1),但大都是针对复层厚度较厚的材料或者是界面结合强度较低的复合材料制定的,GB/T 5270-2005虽然提出了薄复层材料附着强度的试验方法,但均为定性评价方法。

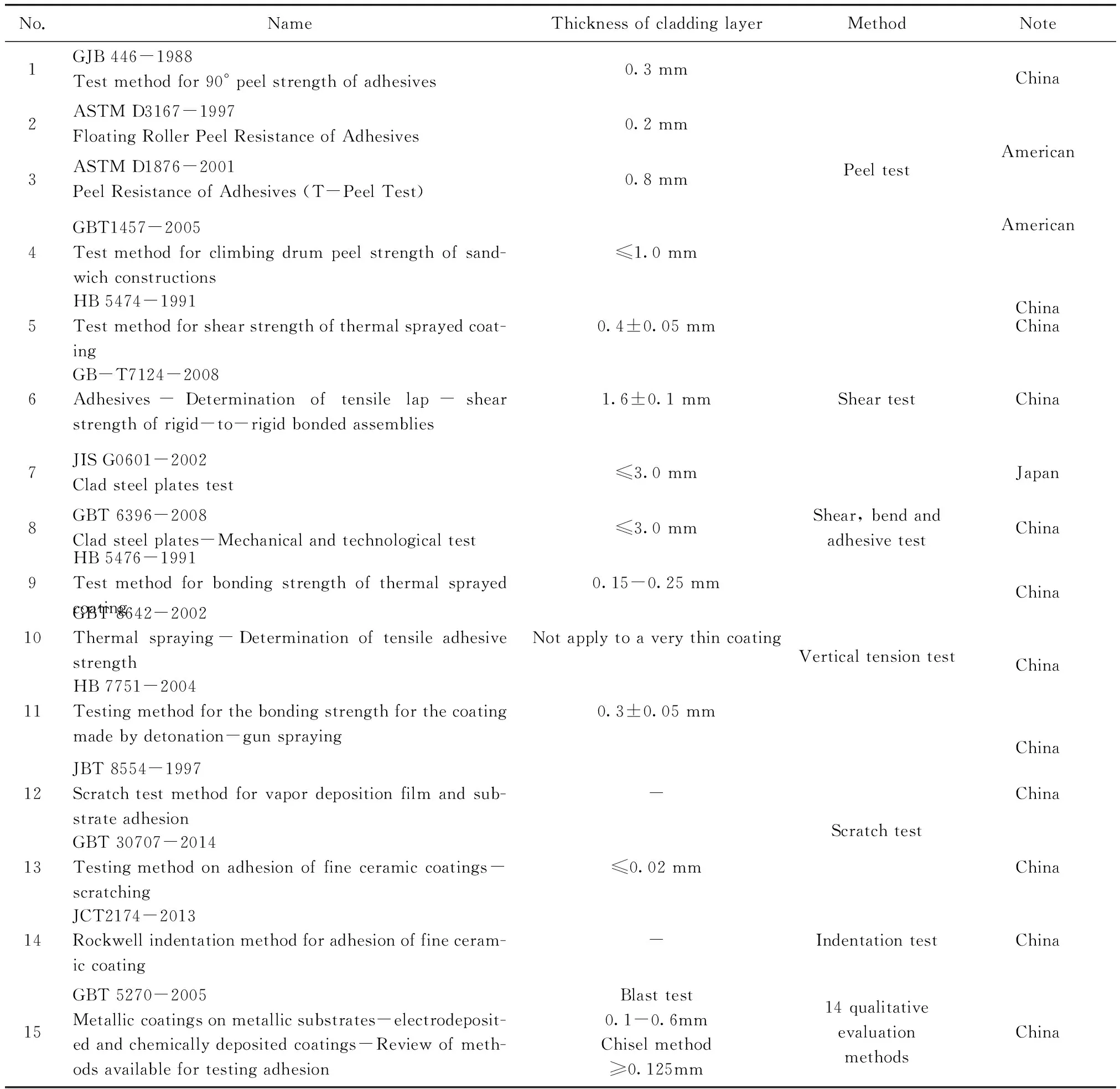

表1 有关层状复合材料的界面评价标准

材料研究者在涂层、薄膜等薄复层层状复合材料界面结合机理[4-8]及结合性能评价[9-84]等方面开展了大量卓有成效的探索工作并取得了诸多研究成果。从1958年以来,人们提出了上百种评价界面结合的实验方法[9-84]。在1967年,Davies D等[9]对金属涂层材料界面结合性能的评价方法进行了概述,但该综述仅对电化学方式沉积金属涂层材料进行了总结。1976年,Mittal K L等[10]对薄膜及涂层复合界面的评价手段进行了较全面的综述,但该工作主要针对玻璃沉积膜的界面结合进行了评述;Ting B Y等[11,12]在1985年对薄膜的半定量结合性能评价方法进行了概述,Valli J等[13]在1986年对硬质涂层结合性能的评价方法进行分析评述,Steinmann P A等[14]在1989年对薄膜结合的力学检测技术进行了概述,之后众多国内外的学者对涂层、薄膜等复合材料结合性能评价方法进行了概述分析[15-31]。不过这些综述仅限于某些特定材料,也缺乏对评价方法进行明确的分类和对比分析。虽然新的评价手段也在不断地被提出,但薄复层与基体结合强度的测定仍存在不少问题。就目前情况而言,薄复层结合强度测试与评定方法是研究者和使用者共同关注却远未规范与完善的一个研究方向,因此须对此开展进一步深入的研究工作。

本文主要针对复层厚度较薄(如0.01~0.5 mm)的层状复合材料界面结合的定量评价方法进行了总结,从强度指标的角度讨论层状复合材料界面结合强度测量和评价方法,对国内外有关结合强度测试技术方面的研究进展进行了评述,并分析了各种力学方法的特点,旨在对层状复合材料的研究及开发提供有价值的参考。

2 界面结合的定义与表征

Mittal K L[10]把界面结合分为原子(或分子)尺度上的键合(本征结合)、基于界面结合能的热力学结合(可逆结合)、实验测得的宏观结合(结合强度)等3种尺度的结合,并提出了实验测得的宏观结合强度可表示为式(1):

EA=BA-IS±MSM

(1)

式中,EA(Experimental Adhesion)—实验测得的宏观结合;BA(Basic Adhesion)—本征结合;IS(Internal Stress Factor)—内应力因素;MSM(Method-Specific Error in Measurement)—评价方法的影响。由于在评价界面结合时实验本身存在误差,因此通过实验很难获得界面的本征结合强度。

有效的结合强度测定方法应满足下列条件[10,13,17]:①定量;②可重复性;③快速、简单、易行;④易用常规设备进行;⑤非破坏性;⑥与试样尺寸及复层厚度无关且不需要特别的试样;⑦可用于所有材料的评价;⑧结果易于分析;⑨人为误差小等,实际上没有一种方法能够满足上述所有甚至一半的要求。实际上,有效的结合强度测定方法应满足两个基本条件:一是能使复层脱离基体并具有合理的评价模型;二是可以准确地测定相关力能参数[15,17,24]。而实际结合强度可通过两种形式测得[25,27]:①力的形式:测量复层从基体上分离时所需的力;②能量的形式:测量复层从基体上分离时所需的能量。Mittal K L[10]提出可以把评价方法分为定量和定性的、有损和无损的、力学和非力学的、实测的和理论的、常规的和非常规的。此文所提到的定量评价方法可以说是一种广义的概念,即所有通过外界加载(机械、物理、应力波等)产生应力或能量从而使复层从基体分离而进行的评价手段都可归为此类方法。

3 定量评价方法

定量评价方法可以理解为通过实验能够直接或间接得出界面结合强度(或结合力)的评价方法,主要包括拉伸法[10,13,17-37]、剥离法[10,14,17]、剪切法[10,14]、划痕法[10,13,14,17]、压痕法[13,17]、离心力法[10,17]、激光(冲击波)法[14,17]、超声波法[17]等。由于测量界面结合的拉伸强度和剪切强度相对来说比较准确,因此工程实际中常常采用这两种指标来表征界面结合的力学性能。Steinmann P A[14]根据受力状态把界面结合性能的评价方法分为两类,即拉应力法和剪应力法,并把垂直拉伸法、离心力法、超声波法和冲击波法等归为拉应力法,把剥离法、剪切法和划痕法等归为剪应力法。本文就具有代表性的拉伸法、剥离法、剪切法、划痕法、压入法和离心力法等进行概述和对比分析。

3.1 拉伸法

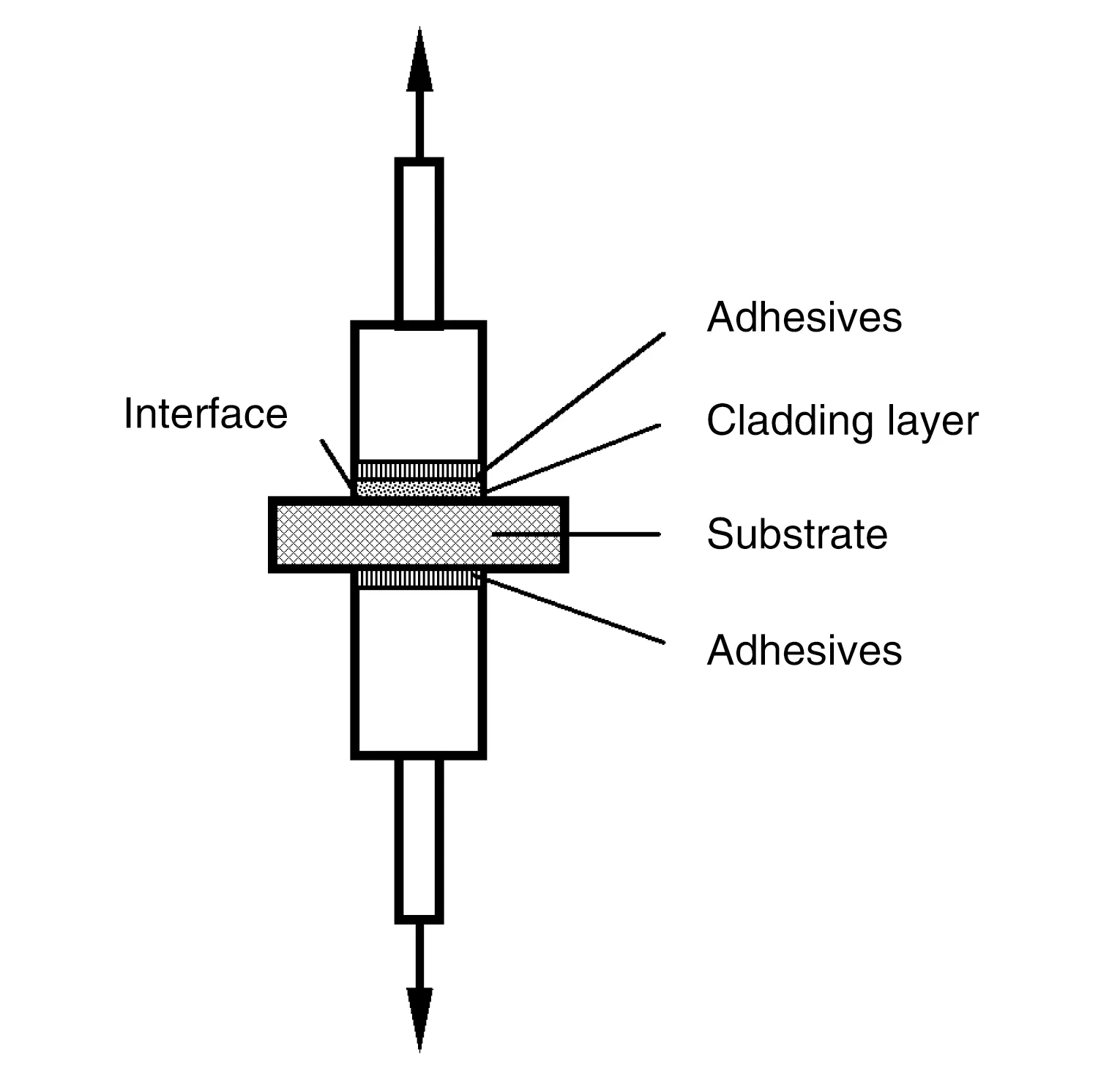

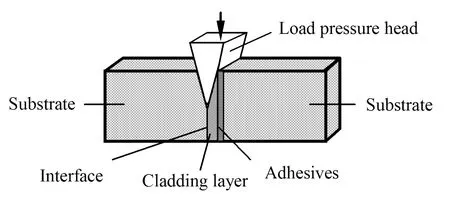

拉伸法有两种形式,一种是作用力平行于复层界面[13,14],一种是作用力垂直于界面[10,13]。平行拉伸法是建立在弹性理论基础之上的界面强度测试方法,通过界面剪切应力来获得界面结合性能的一种半定量方法。平行拉伸法仅适用于复层的弹性模量大于基体的复合材料,作用力平行于复层/基体界面的拉伸试验能否测出临界值,取决于复层本身的强度和变形能力,当复层的变形能力大于基体时,该法无法测定复层/金属基体界面结合强度[14]。垂直拉伸法是目前普遍采用的界面结合强度测试方法之一[10,13,21-41],各国都制定了类似的标准,例如ASTM 633-79(美国)、DIN-50160-A(德国)、AFNOR NF A91-202-79JISH8664、JIS H8666-80(日本)等。垂直拉伸法是将复层试样与配副试样用粘结剂粘结起来在拉伸试验机上进行拉伸,如图1所示。拉伸试验时,复层被拉脱时的载荷即为界面结合载荷F,然后通过测定试样面积A即可由式(2)计算出界面的结合强度σ:

(2)

但该方法存在一些问题:①如果粘结剂渗入到复层材料中,所测结果会偏离实际值[10];②不适用复层粘结性差的复合材料;③不适用于界面结合强度大于粘结强度的情况。目前,环氧树脂的最大拉伸强度为100MPa左右,但环氧树脂粘胶与基体粘接面的最大拉伸强度在60MPa之内,因此常规的垂直拉伸法无法评价结合强度高于60MPa的复合材料。另外,该实验方法可能发生施力方向与轴心偏离,存在应力分布等情况,这些都会影响实验的精度。

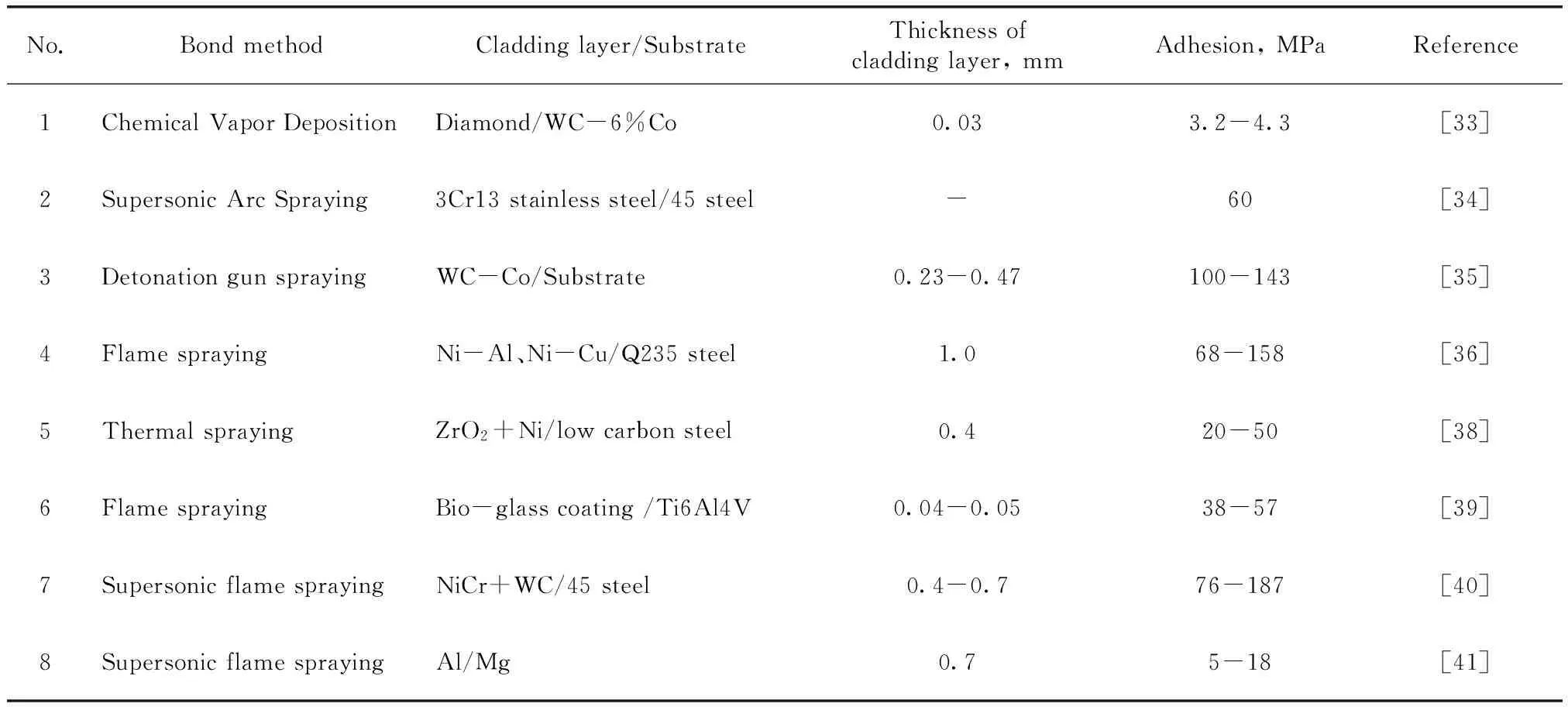

HanW等[32]通过对拉伸试样长度的改进提高了测量的精度。唐建新等[35]设计了一种新的测量方法,并成功评价了结合强度超过140MPa的WC-Co涂层的结合,该方法突破了传统方法中结合强度必须小于胶粘剂抗拉强度的限制。周伟等[36]采用机械加工方法沿界面切成对称切口,两边粘结树脂后拉伸的方法也克服了粘胶结合强度的限制,并评价了结合强度超过150MPa的Ni-Al、Ni-Cu等涂层与基体钢的结合,但由于受到切口加工精度和应力集中的影响,测得的数值与实际存在一定的偏差,且受涂层厚度的限制,无法应用于厚度小于1.0mm涂层结合强度的评价。表2列出了通过垂直拉伸法进行界面结合评价的代表性工作,从表2中可以看出通过垂直拉伸法可评价的复层厚度范围在0.03~1mm之间,界面结合强度在3~150MPa之间。

图1 垂直拉伸法实验示意图Fig.1 Schematic diagram of tension testing perpendicular to interface

No.BondmethodCladdinglayer/SubstrateThicknessofcladdinglayer,mmAdhesion,MPaReference1ChemicalVaporDepositionDiamond/WC-6%Co0.033.2-4.3[33]2SupersonicArcSpraying3Cr13stainlesssteel/45steel-60[34]3DetonationgunsprayingWC-Co/Substrate0.23-0.47100-143[35]4FlamesprayingNi-Al、Ni-Cu/Q235steel1.068-158[36]5ThermalsprayingZrO2+Ni/lowcarbonsteel0.420-50[38]6FlamesprayingBio-glasscoating/Ti6Al4V0.04-0.0538-57[39]7SupersonicflamesprayingNiCr+WC/45steel0.4-0.776-187[40]8SupersonicflamesprayingAl/Mg0.75-18[41]

3.2 剥离法

当复合材料界面结合强度大于基体的强度时,使用拉伸法就无法测出该材料的界面结合强度,此时可考虑利用剥离的方法来评价。剥离法[42-45]是把复层从基体上剥离下来,通过测定剥离力F和试样宽度L,由式(3)计算出该复层的剥离强度:

(3)

式中:p-剥离强度,N/mm;F-剥离负荷,N;L-试样宽度,mm。

剥离后获得的强度单位为N/mm,而非真正的以Pa为单位的强度值,不过根据传统本文仍采用“剥离强度”来表征界面的剥离性能。剥离法又分为180°剥离法和90°剥离法,Sundhal R C等[42]通过90°剥离法成功获得了Pd及Au薄膜在三氧化二铝基体上的剥离强度。颜学柏等[43]通过剥离法评价了钛/铝的剥离强度为25 N/mm。由于剥离法测定的是单位长度上的力,因此剥离强度无法直接和其它结合强度进行比较。Madaah-Hosseini H R等[44]提出了一种方法来计算剥离过程中瞬时的剥离面积,从而可以获得以Pa为单位的真正的剥离强度。实际上剥离力由两部分组成:一部分是界面的结合力,另一部分是在剥离过程中复层变形带来的力。当进行180°的剥离试验时,试样易于产生弯曲[45];另外,当复层太薄或复层的强度低于界面结合强度时此方法并不适用。复层厚度越厚,测定的界面结合力也越大[14],测量结果就越不真实。为此刘欢等[45]设计了一种剥离测量铜/铝复合板结合强度装置,部分解决了由于铜层过厚导致测量过程中试样变形的问题。实际上,剥离实验中的剥离速度、剥离角度、复层厚度、复层宽度及复层与支撑件接触情况都对剥离的结果影响很大,这些影响因素的作用有待进一步研究。

3.3 剪切法

由于操作简便,试样制备容易,剪切试验法已经成为测定各类层状复合材料界面结合较为广泛的方法之一,根据受力方式主要分为压缩剪切强度[46-48]和拉伸剪切强度[3]。试验时记录试样被剪断之前的最大力,用剪切强度表示在受剪切方向应力时单位面积上的最大断裂载荷,剪切强度按式(4)进行计算:

(4)

式中:τ-抗剪强度,MPa;F-剪切切断负荷,N;A-试样剪切面面积,mm2。

标准GB/T 6396-2008、ASTM A264及YS/T485-2005中规定了拉剪强度的测试方法和测试装置。但拉剪法只适合复层相对较厚的情况,当复层厚度较薄时(如厚度小于0.2 mm),很容易在复层最薄弱的位置发生弯曲和断裂,影响测试精度,甚至失败。另外,拉剪法会产生力矩,导致测试结果小于实际值。美国标准ASTM Standard C633和中国标准GB/T13222-1991(后被YS/T550-2006取代)对复层较薄的涂层复合材料的压剪试样尺寸和检测方法进行了规定,但在实际检测过程中由于试样尺寸、变形及摩擦等问题使得结合强度的测量误差较大。对剪切实验过程进行有限元评价发现[48],界面上并不完全处于纯剪切状态,剪应力分布并非均匀,在局部区域存在较大的法向张应力,且复层的破坏是在最大剪应力和最大法向应力的共同作用下产生的,当复层在交界面上的最大应力处产生破坏时,交界面的其它部分还远没有达到其实际的结合强度,这给评价结果带来了较大的误差。

Era H[46]等对常规的压剪方法进行了改进,评价了厚度为0.3 mm陶瓷涂层的界面抗剪强度,并通过有限元分析证实了该种方法的有效性和可靠性。井玉安等[48]开发了一种层状复合材料压剪强度的测试装置,采用该装置能够相对准确地测试出铜基体上喷涂镍的抗压剪强度值(其中复层厚度为0.2 mm)。由于受试样尺寸精度及刚度等因素的影响,难以通过压剪实验来对更薄复层(如小于0.1 mm)的结合强度进行评价。

3.4 压入法

压入法可分为复层表面压入法(正压)和界面压入法(楔压)两种,其中复层表面压入法受基体硬度影响较大,破坏方式也不确定,目前仍处于研究探索阶段。界面压入法可以评定复层与基体之间的界面强度,是一种较为常用的方法[47,49-61],其原理是用压头以一定载荷压在复层与基体界面上使界面开裂,根据界面处裂纹萌生的力来评价界面结合强度。

自20世纪60年代开始,Marshall D B等[49]开始定量地研究陶瓷材料在压入过程中裂纹萌生和扩展规律,之后Hutchinson J W等[51]对裂纹产生和扩展规律进行了研究分析,这些结果为后续界面结合强度的表征提供了理论和实验基础。对薄膜(涂层)/基体复合体系在压入过程中的复杂弹塑性力学行为进行简化处理之后,国外众多学者相继提出了不同的压入法测定界面结合强度的模型[49-61]。易茂中[52]等开发了一种涂层压入仪,通过力学分析与实验结合的方法获得了涂层的结合应力值。韦习成等[54]提出了测量涂层界面结合强度的接触应力公式,并测量了TiN涂层界面的结合强度。Malzbender J[55]、朱其芳[56]、Yamazaki Y[57]等利用压入法结合能量理论获得了涂层界面的断裂韧性。李河清等[58]对Chian模型和Evans模型进行了探讨并给出了其应用范围。朱其芳等[61]用楔形加载法评价了高强度涂层材料与基体的结合强度。该方法利用楔形压头置于有楔形槽的试样中,使楔形压头中心线与界面重合,施加载荷直至界面开裂,如图2所示。根据楔形加载法试样受力的边界条件,界面结合强度由式(5)计算[61]:

(5)

式中,σ-结合强度,MPa;k-系数;Pmax-界面开裂载荷,N;W-试样宽度,mm;h1-试样缺口部高度,mm;θ-楔口角度,°;L0-试样长度,mm;h2-试样无缺口部高度,mm。

图2 楔形加载法示意图[61]Fig.2 Schematic diagram of wedge loading method[61]

压入法克服了粘胶结合强度的限制,可对高结合强度的层状复合材料界面进行评价。但其加载模型受力复杂,影响因素较多,在一定程度上限制了其应用范围。

3.5 划痕法

划痕法的基本原理是用一个半球型金刚石压头在复层表面划动,当压力增加一定值时,复层开始破裂,其中裂纹萌生的载荷,称为临界载荷,把这一临界载荷作为界面结合的判据。划痕法是建立在压痕法的基础之上,其动载力学模型的分析经历了全塑性理论、弹性应变能释放模型理论之后,人们将造成复层破坏的应力分为压痕分量、内应力分量和摩擦力分量3部分,再以这3部分对摩擦因数的影响来分别考虑它们的影响[62-74]。通过划痕法获得的界面结合强度一般有4种形式[20],其中一种是Benjamin和Weaver等[63]推导出的,可用剪应力表示如式(6):

(6)

式中:τ-抗剪强度;k-系数(0.2-1.0);P-复层分层的临界载荷;H-基体材料硬度;r-划针尖端半径;a-接触圆弧半径。

另外,黄林国等[70]利用单摆冲击划痕法测定的界面单位面积所消耗的能量定量表征了膜基界面结合强度。殷苏民等[74]对利用红外激光划痕后的涂层热应力应变进行了理论分析,建立了涂层热应力理论模型和应变公式。实际上划痕法影响的因素较多,也较为复杂,很难用简单的模型或理论来全面表征界面的结合,偏差都超过10%[13]。非界面因素如基复层硬度、复层厚度、复层应力、表面粗糙度、加载速率、压头半径、压头和复层之间的摩擦系数等对划痕的失效形式及临界载荷具有较大影响。划痕导致的失效也很复杂,临界载荷实际上反映了复层、基体的综合承载能力,因此不同复合材料体系的结合状态很难直接对比[71-73],对复层、基体均具有良好塑性的金属层状复合材料的评价难度较大。因此,只有结合声发射图谱、摩擦力曲线与划痕形貌等来综合评定,才能使结果更加准确可信[71-73]。

不过划痕法对测量硬质薄膜/基体的界面结合有着较强的优势,并且该方法可以测定其它方法无法测定的小面积的结合,同时在一定程度上模拟实际工况等优点,已被许多国家所采用,国内也已陆续引进、研制和生产了多种划痕试验机。中科院兰州化学物理研究所和大连理工大学起草制定了《气相沉积薄膜与基体附着力的划痕实验法》(JB/T8554-1997)等标准。

3.6 离心力法

离心力法的原理是使试样在磁场下高速旋转产生离心力来获得复层与基体的结合强度[10,13,14],通过离心力法获得的结合强度可以表示为式(7)[14]:

(7)

式中:F-法向力,N;A-面积,mm2;N-频率,rad/s;r-圆柱体半径,mm;ρ-复层的密度,103g/mm3;d-复层的厚度,mm;a-向心加速度,m/s2。

该方法的特点是不需用粘接,但复层材料、复层厚度及加速度的影响规律并不十分清楚。另外,该方法难以适用于大尺寸试样及板状试样的测定;当复层厚度小于10μm时,要求加速度非常大,对设备的要求非常高;对结合强度很高且复层为塑性的金属层状复合材料几乎难以评价。

3.7 其它方法

其它定量的方法有激光层裂法(LaserSpallationTechnique)[76-78]、应力波法(StressWave)[79]、内胀鼓泡法(BlisterTest)[10,80]、弯曲法(BendingTest)[68,81]等,同时人们还开发了一些动态评价方法,如单摆冲击划痕法(SinglePassPendulumScratchingTest)[70]、撞击法(BulletTest)[82]、接触滚动磨损法(ContactRolling)[83]等。由于在评价层状复合材料中存在定量难、影响因素多、精度低、无法动态监测等原因使应用受到一定的限制。另外,对疲劳磨损等动态方法而言,由于应力计算的模型均采用弹性力学方法,所以它只适于测定硬质复层和硬基体之间的结合。总体来说,这些新方法的测量原理有较大的创新,表征方法也有了很好的突破,但测量的准确性、实效性有待考证,在此不再一一赘述。

近年发展起来的超声波法是一种非破坏性的检测方法,它主要利用超声波的反射强度或超声波在试样中的传播速度来评价界面的结合。目前发展起来的超声波法已经在涂层结合强度测试方面获得了应用[21]。这方面的工作还有待大量的实验数据积累,但可望成为一种有发展前途的界面定量评价方法。

4 讨 论

界面结合强度是反映组元材料界面的一种特性,它指的是抵抗界面机械分离的能力,由于材料和复合工艺的不同,复层附着形式通常都有多种类型,大致可分为机械结合、扩散结合、冶金结合等。因此,表征层状复合材料界面的结合强度主要包括有:范德华力、化学键力和静电力等[18,25]。然而,材料之间的复合现象是一个非常复杂的物理和化学问题,很难单纯地用上述物理量来进行表征。在复层从基体分离的过程中,由于大量的能量可能消耗在复层或基体的弹塑性变形过程中,即使界面结合能远小于外界做功时,也不会发生分离。因而,尽管过去用界面化学键能解释结合能,但是并不能精确、全面地解释其界面结合强度。尽管人们提出了多种评价方法,但由于应力状态不同,同时受设备精度的影响,不同方法所得的结果无法直接对比。各种评价测试方法各有其优缺点,而且也各有其适用范围,因此应根据具体情况来选择合适的评价检测方法。

拉伸法 通过正应力下的结合强度来对界面结合进行表征。由于受到加载方式、试样尺寸等因素的影响,试验结果分散度较高,但通过该方法可以较直观地获得界面的结合强度,利用改进的拉伸法可以评价界面结合强度较高的层状复合材料。主要优点:可直接获得界面的结合强度。主要缺点:①常规拉伸法只适用于界面结合强度低于粘胶与复层结合力的层状材料(改进的方法可评价结合强度较高的界面);②塑性变形时界面存在不均匀的应力分布,可能会有剪应力存在,对试样尺寸敏感;③出现混合型断裂时的结合强度包含了复层的强度,而非界面真实的结合强度。

剥离法 该方法较为直观,可通过力学解析研究界面分层机制,但只能通过单位长度上的力来对界面结合进行表征。主要缺点:①结合强度需低于粘胶与复层的结合力,复层的强度需要高于界面结合强度;②复层厚度、复层变形及剥离角度的影响较大;③该方法无法评价单位面积上的结合力。

剪切法 通过剪应力下的结合强度来对界面结合进行表征。主要优点:可获得接近纯剪应力状态下界面的抗剪强度。主要缺点:①对试样加工精度要求高;②拉剪时复层强度需高于界面结合强度;③难以评价复层厚度较薄的材料(如<0.2mm)。

压入法 通过临界载荷来对界面结合进行表征。虽然需建立合适的物理模型,寻求合适的结合强度表征参量,但优点是压头行程短,受力情况简单,摩擦力作用小,使用方便,容易实施,亦可在实际工件上进行无损检测,可望成为一种广泛应用的工程方法。主要优点:可根据复层开裂或分离方式建立有针对性的失效判据。主要缺点:①结合强度高或者复层的硬度低,使复层和基体协调变形不易破坏,则不产生界面剥落,从而无法测得临界值;②应力状态不同则失效形式不同,理论解析较为复杂;③压头附近应力状态复杂,难以精确地计算出实际应力的大小,加载、卸载过程中的变形行为还缺乏在线监测。

划痕法 通过临界载荷来对界面结合进行表征。虽然受许多非界面等外部因素的影响,失效形式复杂,但重复性好、监测手段有多种形式、并已有商品化仪器,是目前相对最为成熟的试验方法。主要缺点:①反映的是局部区域内界面结合性能;②影响因素多,压头应力状态和失效形式复杂,测得的数据实际上包含了复层和基体弹塑性能的贡献,力学模型建立困难;③不适用于结合强度高且复层和基体具有良好塑性的材料。

离心力法 通过正应力下的结合强度来对界面结合进行表征。主要缺点:①需要专用的试样和专用设备;②复层不能太薄;③结果解析需考虑温升的影响。

弯曲法 通过剪应力下的抗剪强度来对界面结合进行表征。可通过力学分析建立计算模型,结合实验可确定出拉应力或剪应力值。但主要缺点为:①界面分层的检测及判定较为困难;②力学模型均是建立在基体弹性应变条件下,而分层可能发生在基体塑性应变范围,定量结果并不完全可靠;③对界面结合强度较高的韧性/韧性材料及结合强度大于复层本身断裂强度的材料不适合。

激光法 通过正应力下的结合强度来对界面结合进行表征。该方法可排除材料硬度差及表面状态等因素的影响。但由于设备昂贵、操作复杂,难以成为一种工程实用方法。

5 结 语

随着材料科学技术的快速发展,新型层状复合材料的研究和开发必将对其界面结合强度的表征和评价方法提出更新、更高的要求。这也是促进界面结合评价方法不断深入与完善的动因之一。因此,开发定量准确、设备简单、容易解析、重复性高、无损检测、易于实现自动化和标准化的评价方法是今后发展的主要方向。人们对层状材料界面结合机理的认识在逐渐地深入,随着计算机技术水平的提高,有限元数值模拟技术在层状复合材料的结合性能评价中起到越来越重要的指导作用[85]。将来更多的工作可能集中在:

(1)建立不同测试评价方法之间的内在关系,拓展评价方法在不同材料中的应用范围。从结合机理、力学解析、实验数据、有限元模拟等方面综合入手建立考虑多种因素影响的耦合模型。

(2)研究探索高结合强度的评价方法。界面结合强度越高,选取测量方法及解析测量结果的难度越大,特别是当界面结合强度大于复层本身的断裂强度时尤其如此,因此,如何评价该类材料体系的界面结合应是将来努力的方向之一。

(3)开发韧性/韧性材料体系界面评价方法。目前的界面结合评价方法主要是针对膜基和涂层复合材料,而对韧性/韧性材料体系而言,其界面结合强度的评价研究工作相对较少。对复层较薄的金属/金属复合材料(如电站空冷用铝/钢层状复合材料)而言,由于铝包覆层很薄(小于0.1mm),很难采用上述方法进行界面结合的定量评价,亟待开发一种实用性较高的定量方法。对这类材料体系的界面结合强度的评价方法探索和相应的力学模型建立也是今后发展的一个主要方向。

References

[1]XuBingshe(许并社).Material Physics and Chemistry of the Interface(材料界面的物理与化学)[M].Beijing:ChemicalIndustryPress,2006.

[2]LesuerDR,SynCK,SherbyOD,et al.International Materials Reviews[J],1996,41(5):169-197.

[3]LiLong(李 龙),ZhangXinjin(张心金),LiuHuiyun(刘会云),et al.Journal of Wuhan University of Science and Technology(武汉科技大学报)[J],2013,36(3):195-201.

[4]MohamedHA,WashburnJ.Welding Research Supplement[J],1975,9:302-310.

[5]BayN.Welding Research Supplement[J],1983,5:137-142.

[6]DaneshMH,KarimiTA.Materials Science & Technology[J],2004,20(8):1064-1068.

[7]JamaatiR,ToroghinejadMR.Materials and Design[J],2010,31:4508-4513.

[8]HwangWS,WuTI,SungWC.Journal of Engineering Materials & Technology[J],2011,134(1):57-73.

[9]DaviesD,WhittakerJA.International Materials Reviews[J],1967 (1):15-26.

[10]MittalKL,CorporationHP.Active & Passive Electronic Components[J],1976,3(1):21-42.

[11]TingBY,WinerWQ.Journal of Tribology[J],1985,107:472-477.

[12]TingBY,RamalingamS,WinerWQ.Journal of Tribology[J],1985,107(4):478-482.

[13]ValliJ.Journal of Vacuum Science & Technology A[J],1986,4(6):3007-3014.

[14]SteinmannPA,HintermannHE.Journal of Vacuum Science & Technology A:Vacuum,Surfaces,and Films[J],1989,7(3):2267-2272.

[15]ChalkerPR,BullSJ,RickerbyDS.Materials Science & Engineering A[J],1991,140(91):583-592.

[16]HanW,RybickiEF,ShadleyJR.Journal of Thermal Spray Technology[J],1993,2(2):145-150.

[17]JamesKJ,NormannRA.International Conference of the IEEE Engineering in Medicine & Biology Society[C].USA:IEEEStandardsBoard,1993:1563-1564.

[18]ZhengSenlin(郑森林),ZhangPingyu(张平余).Thin Film Science and Technology(薄膜科学与技术)[J],1993,6(2):85-92.

[19]LeighSH,BerndtCC.Journal of Thermal Spray Technology[J],1994,3(2):184-190.

[20]GeJiping(葛继平).China Surface Engineering(中国表面工程)[J],1995 (2):43-48.

[21]YiMaozhong(易茂中),RanLiping(冉丽萍),HeJiawen(何家文).Surface Technology(表面技术)[J],1998 (2):33-37.

[22]MaFeng(马 峰),CaiXun(蔡 珣).Surface Technology(表面技术)[J],2001,30(5):15-19.

[23]ZhuXiaodong(朱晓东),MiYanyu(米彦郁),HuNaisai(胡奈赛),et al.China Surface Engineering(中国表面工程)[J],2002,15(4):28-31.

[24]LiuFutian(刘福田),LiZhaoqian(李兆前),WangZhi(王 志),et al.Materials for Mechanical Engineering(机械工程材料)[J],2002,26(3):1-4.

[25]SuXiuliang(苏修梁),ZhangXinyu(张欣宇).Electroplating & Pollution Control(电镀与环保)[J],2004,24(2):6-11.

[26]HouPY,SaundersSRJ.Materials at High Temperatures[J],2005,22:119-129.

[27]YangBanquan(杨班权),ChenGuangnan(陈光南),ZhangKun(张 坤),et al.Advances in Mechanics(力学进展)[J],2007,37(1):67-79.

[28]TangWu(唐 武),DengLongjiang(邓龙江),XuKewei(徐可为).Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2007,36(8):1412-1415.

[29]WangJun(王 军),TianChunying(田春英),WuShuyan(武淑艳),et al.Welding(焊接)[J],2010 (11):19-23.

[30]SongYanan(宋亚南),XuBinshi(徐滨士),WangHaidou(王海斗),et al.Engineering & Test(工程与试验)[J],2011,51(4):1-8.

[31]ChenZ,ZhouK,LuX,et al.Acta Mechanica[J],2014,225(2):431-452.

[32]HanW,RybickiEF,ShadleyJR.Journal of Thermal Spray Technology[J],1993,2(2):145-150.

[33]HeXianchang(何贤昶),ShenTing(沈 挺),ShenHesheng(沈荷生),et al.Materials for Mechanical Engineering(机械工程材料)[J],1998 (5):7-9.

[34]WangLiuying(汪刘应),WangHangong(王汉功),LiuXueyuan(刘学元),et al.China Surface Engineering(中国表面工程)[J],1999 (1):19-21.

[35]TangJianxin(唐建新),MiQingtian(米青田),ZhangAibin(张爱斌),et al.Materials Engineering(材料工程)[J],2001 (4):34-36.

[36]ZhouWei(周 伟),QiuChangjun(邱长军),HeBin(何 彬),et al.Journal of Nanhua University (南华大学学报)[J],2005,19(2):23-25.

[37]WangYinjun(王银军).Physics Examination and Testing(物理测试)[J],2006,24(6):52-54.

[38]LimaCRC,GuilemanyJM.Surface & Coatings Technology[J],2007,201(8):4694-4701.

[39]LiMuqin(李慕勤),MengXiangcai(孟祥才),ZhuangMinghui(庄明辉),et al.Transactions of Materials and Heat Treatment(材料热处理学报)[J],2009,30(2):158-161.

[40]LiuShenglin(刘胜林),ZhengLeiping(郑雷萍),GengGangqiang(耿刚强).Tungsten Carbide(硬质合金)[J],2009,26(4):228-231.

[41]MengMo(孟 模),ZhangZhimin(张治民),XuHongyan(徐宏妍).Journal of Zhongbei University (中北大学学报)[J],2011,32:137-141.

[42]SundahlRC.Journal of Vacuum Science & Technology[J],1972,9(1):181-185.

[43]YanXuebai(颜学柏),LiZhenghua(李正华),LiXuanming(李选明),et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],1991 (4):36-45.

[44]Madaah-HosseiniHR,KokabiAH.Materials Science & Engineering A[J],2002,335(1):186-190.

[45]LiuHuan(刘 欢),ZuoXiaojiao(左晓姣),HuangHongjun(黄宏军),et al. Special Casting & Nonferrous Alloys(特种铸造及有色合金)[J],2014,34(5):529-531.

[46]EraH,OtsuboF,UchidaTS,et al.Materials Science and Engineering A[J],1998,251:166-172.

[47]MarotG,LesageJ,DemareauxP,et al.Surface & Coatings Technology[J],2006,201(5):2080-2085.

[48]JingYuan(井玉安),DongXuehai(董海雪),SunBenliang(孙本良),et al.Hot Working Technology(热加工工艺)[J],2011,40(12):103-106.

[49]MarshallDB,LawnBR,EvansAG.J Am Ceram Soc[J],1982,65:561-566.

[50]RitterJE,LardnerTJ,RosenfeldL,et al.Journal of Applied Physics[J],1989,66(8):3626-3634.

[51]HutchinsonJW,SuoZ.Adv Appl Mech[J],1992,29:63-191.

[52]YiMaozhong(易茂中),DaiYao(戴 耀),ZhengLin(郑 林),et al.Journal of Experimental Mechanics(实验力学)[J],1998,13(2):162-167.

[53]HuNaisai(胡奈赛),XuKewei(徐可为),HeJiawen(何家文).China Surface Engineering(中国表面工程)[J],1998 (1):31-35.

[54]WeiXicheng(韦习成),LiJian(李 健),YuanChengqing(袁成清).Tribology(摩擦学学报)[J],2000,20(3):229-231.

[55]MalzbenderJ,WithG.Surface & Coatings Technology[J],2000,135(1):60-68.

[56]ZhuQifang(朱其芳),ShaoBeiling(邵贝羚),SunZeming(孙泽明),et al.The Chinese Journal of Nonferrous Metals(中国有色金属学报)[J],2002,12(2):315-318.

[57]YamazakiY,AraiM,MiyashitaY,et al.Journal of Thermal Spray Technology[J],2013,22(8):1358-1365.

[58]LiHeqing(李河清),CaiXun(蔡 殉),MaFeng(马 峰),et al. Materials for Mechanical Engineering(机械工程材料)[J],2002,26(4):11-13.

[59]LiKunming(李坤明),BaoYiwang(包亦望),WanDetian(万德田),et al.Journal of the Chinese Ceramic Society(硅酸盐学报)[J],2010,38(1):119-125.

[60]LiuChang(刘 畅).Dissertation for Master(硕士论文)[D].Shanghai:ShanghaiJiaotongUniversity,2011.

[61]ZhuQifang(朱其芳),ChangXiumin(常秀敏),ShaoBeiling(邵贝羚),et al.Physical Testing and Chemical Analysis Part A:Physical Testing(理化检验:物理分册)[J],2000,36(11):497-500.

[62]HeavensOS.J Phys Radium[J],1959,11:355-360.

[63]WeaverPB.MeasurementofAdhesionofThinFilms[C]// Proceedings of the Royal Society of London.England:theRoyalSocietyofLondon,1960:163-176.

[64]ButlerDW,StoddartCTH,StuartPR.Journal of Physics D,Applied Physics[J],1970,3:877-883.

[65]KarnowskyMM,EstillWB.Review of Scientific Instruments[J],1964,35(10):1324-1326.

[66]BerendsohnO.Journal of Testing & Evaluation[J],1973,1(2):139-143.

[67]BullSJ.Tribology International[J],1997,30(97):491-498.

[68]OllendorfH,SchneiderD.Surface & Coatings Technology[J],1999,113(1):86-102.

[69]FengAixin(冯爱新),ZhangYongkang(张永康),XinHuakun(谢华琨),et al.Journal of Jiangsu University(江苏大学学报)[J],2003,24(2):15-19.

[70]HuangLinguo(黄林国).Surface Technology(表面技术)[J],2005,34(1):19-21.

[71]QuQuanyan(瞿全炎),QiuWanqi(邱万奇),ZengDechang(曾德长),et al. Chinese Journal of Vacuum Science and Technology(真空科学与技术学报)[J],2009,29(2):184-187.

[72]LiJianguo(李建国),HuWenjun(胡文军).China Measurement & Test(中国测试)[J],2012,38(2):13-16.

[73]HuangKe(黄 珂),YangFuliang(杨伏良),ChenLixue(陈力学),et al.Surface Technology(表面技术)[J],2013,42(5):107-111.

[74]YinSumin(殷苏民),YeYong(叶 勇),FengAixin(冯爱新),et al.Chinese Journal of Lasers(中国激光)[J],2008,(9):1423-1428.

[75]GuptaV,ArgonAS,ParksDM,et al.Journal of the Mechanics & Physics of Solids[J],1992,40(1):141-180.

[76]ZengDanyong(曾丹勇),ZhouMing(周 明),ZhangYongkang(张永康),et al.Surface Technology(表面技术)[J],2000,29(4):27-30.

[77]ZhouMing(周 明),ZhangYongkang(张永康),CaiLan(蔡兰).Science China(中国科学)[J],2002,32(1):28-36.

[78]ZhouM,ZhangYK,CaiL.Applied Physics A[J],2002,74(4):475-480.

[79]HouZhende(侯振德),TangLingxia(汤灵霞),FuDonghui(富东慧),et al.Acta Armamentarii(兵工学报)[J],2006,27(2):306-309.

[80]JianXiaogang(简小刚),ChenMing(陈 明),SunFanghong(孙方宏),et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2004,33(12):1299-1303.

[81]LuZhemeng(卢哲猛),WuChenwu(吴臣武),ZhangKun(张坤),et al.Transactions of Materials and Heat Treatment(材料热处理学报)[J],2007,28:375-378.

[82]WuCW,WuZL,ZhangK,et al.Journal of Mechanics of Materials & Structures[J],2009,4(10):1703-1709.

[83]SunHailin(孙海林),LiuQinglin(刘青林),HuNaisai(胡奈赛),et al.Compressive Strength(机械强度)[J],1996,18(4):59-61.

[84]ShiZongli(石宗利),HuangYuanlin(黄元林),WangYanping(王彦平),et al.Journal of Lanzhou University(兰州大学学报)[J],2002,17(2):170-176.

[85]LiLong(李 龙),ZhuZhichao(祝志超),ZhouDejing(周德敬).Southern Metals(南方金属)[J],2015(06):1-9.

(编辑 惠 琼)

Quantitative Evaluation on Interface Bonding of Layered Materials with Thin Cladding Layer

LI Long,ZHOU Dejing

(Yin Bang Clad Material Co.,Ltd.,Jiangsu Province Key Laboratory for Clad Materials,Wuxi 214145,China)

This paper briefly offers various methods of quantitatively evaluating the bonding quality of layered materials with cladding layer thickness less than 0.5 mm.Each evaluation method has its advantage,disadvantage and applicable conditions and scopes.As the continuous improvement of computer technology,finite element numerical simulation technology has played a more and more important role in analysis of evaluating interface bonding of layered materials.With the deepening understanding of interface and along with the advance of other technologies,testing accuracy and theoretical models will continuously be improved.In the future,the interface bonding evaluation will gradually move forward to quantitative,nondestructive,easy to realize automation and standardization direction.

layered materials; thin cladding layer; interfacial bonding; quantitative evaluation methods

2015-05-27

国家“863”计划项目(2013AA031301);国家国际科技合作专项项目(2013DFB50170);江苏省重点实验室资助项目(BM2014006)

李 龙,男,1977年生,博士,高级工程师,Email:lichen040928@163.com

10.7502/j.issn.1674-3962.2016.11.08

TG335.8

A

1674-3962(2016)11-0863-09