螺旋焊管丁字焊缝自动焊修补装置研制及应用

涂君俊,涂 远

(1.上海宝世威石油钢管制造有限公司,上海200941;2.北京大学,北京100871)

螺旋焊管丁字焊缝自动焊修补装置研制及应用

涂君俊1,涂 远2

(1.上海宝世威石油钢管制造有限公司,上海200941;2.北京大学,北京100871)

螺旋焊管生产中存在的丁字焊缝修补问题一直为人们所关注,多年来开展了许多相关研究与探讨,研制了多种丁字焊缝修补装置。但在实际应用中还存在许多问题,其主要原因有①人们对钢管丁字焊缝质量及安全使用的担忧;②焊接效率及焊缝自动跟踪的可靠性。重点介绍了一种螺旋焊管丁字焊缝修补装置,提出了采用焊接速度控制、螺旋焊缝螺距控制的螺旋焊缝焊接工艺,实现了螺旋焊管丁字焊缝及螺旋焊缝的快速修补。目前已应用在超长螺旋桩管、水管的丁字焊缝及螺旋焊缝等修补的焊接作业中。

螺旋缝焊管;自动埋弧焊;丁字焊缝;对头焊缝;修补;螺距

1 概 述

在螺旋焊管连续生产中,都存在钢带对头焊焊缝,就是俗称的丁字焊缝或对头焊缝。API标准及国标中对螺旋焊管对头焊缝只提出焊接要求,即①采用埋弧焊或埋弧焊与熔化极气体保护电弧焊组合焊接方法焊接;②采用与螺旋焊缝相同的验收标准进行检验。没有严格要求不允许螺旋焊管存在对头焊缝,只提出了对头焊缝距离钢管管端位置不能太小。螺旋焊管是否允许对头焊缝存在取决于用户的要求。

目前所用的螺旋焊管生产线的对接设备只对两条相接的钢带进行单面焊接,而单面焊接部位在卷制成型钢管时形成了钢管的内焊缝,因此,若要保留对接焊缝钢管,钢管外壁螺旋焊缝就需要焊接,需要线下再对钢管外焊缝进行焊接修补。通常都是采取人工碳弧气刨坡口,再实施手工焊条或气体保护焊接。因为焊缝结构复杂,焊接条件有限,所以钢管对头焊缝是比较薄弱的地方。在输油输气的钢管生产中,生产厂家为了避免钢带对头焊缝存在的质量隐患,通常采用将其完全切除的作法,这样就会增加螺旋焊管材耗2%~5%。

螺旋钢管桩及结构钢管一般都允许对头焊缝的存在。依据SY/T 5040—2012桩用焊接钢管标准: “对于螺旋埋弧钢管允许有钢带对头焊缝,但钢带对头焊缝与钢管端面距离不得小于150 mm”。随着螺旋钢管桩及结构钢管的需求增大,人们开始重视螺旋焊管对接焊缝的焊接问题。特别是桩用螺旋焊接钢管,一般都比较长,有的达到40~90 m。因此,几乎每一根钢管都有一条钢带对接焊缝,加之螺旋焊缝本身也有将近5%的焊缝存在焊接缺陷,要对这么多的焊缝进行修补采用完全手工焊的方法,不仅操作工人的劳动强度大,生产效率低,而且质量不容易保证,特别是外观质量更是不能和自动焊相比。多年来人们积极探索螺旋焊管对头丁字焊缝研究,投入了很多财力,但都没有很好地解决此问题。半自动埋弧焊丁字焊缝修补装置的研制成功,较好地解决了以上问题。

2 丁字焊缝修补装置

针对钢管对头焊缝的钢管外壁焊接操作设计了自动埋弧焊接装置,并将此装置应用在了超长螺旋焊桩管的丁字焊缝焊接上。

2.1 工艺平面

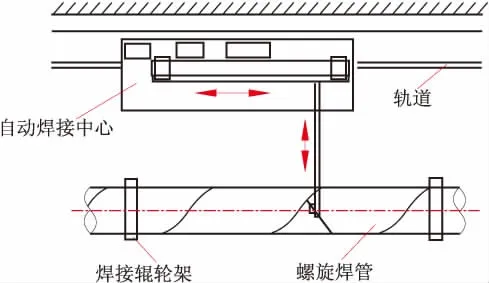

因螺旋焊管车间场地较小,为考虑超长螺旋焊管丁字焊缝修补,故选在车间外进行螺旋钢管丁字焊缝修补,修补工艺平面布置如图1所示。

图1 螺旋焊管线下修补工艺平面布置

2.2 工作过程

由两台龙门吊将焊管车间后桥输出辊输出的超长桩管吊放在4台焊接辊轮架上,然后驱动单轨行走平台,焊接操作机快速到达丁字焊缝位置或需补焊螺旋缝处停止,由焊接辊轮将钢管对接焊缝旋转到正上方。然后由双升降立柱上的横向滚珠丝杆滑板将悬臂上的焊头移至焊接起点位置。根据每种钢管规格输入预设焊接速度及螺旋焊缝螺距,依靠红外线指示及微调螺距参数检测焊缝运行轨迹,模拟正常后储存数据,然后退回起点位置开始施焊操作,焊接过程中完成焊剂供给及回收。

2.3 焊缝修补装置结构

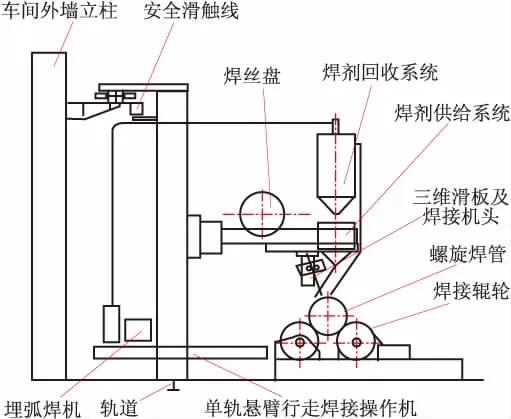

螺旋焊缝丁字焊缝修补装置主要由自动焊接中心、焊接辊轮架组成,如图2所示。

图2 螺旋焊缝丁字焊缝修补装置

自动焊接中心为单轨悬臂行走焊接操作机,焊接设备固定在升降立柱滑板上的横向滚珠丝杆传动的悬臂架上。悬壁架纵向滑板下面设置有可旋转360°升降移动滑板,滑板上安装悬挂埋弧焊机头。所有纵向及横向滑板全部采用直线导轨,提高了机构运行精度。机头上设置有2个红外线指示器,一个指示丁字焊缝,一个指示螺旋焊缝。悬壁架上方安装有焊剂回收箱、焊剂供给系统及焊丝供给系统。平台上设置有埋弧焊设备、焊剂回收及电气控制装置。

焊接辊轮架采用单边定位方式保证单轨悬臂行走小车操作平台靠近钢管边缘方便操作。焊接辊轮架上的被动辊轮架为固定的,主动滚轮采用丝杆调节保证适合不同管径的辊轮中心距。

辊轮采用钢轮,可有效防止吊放钢管时产生的冲击,辊轮架上安装接地纯铜圆柱棒紧靠轮上,始终保持辊轮可靠接地。并且辊轮架接地装置与小车轨道、小轨接地装置联接。滚轮驱动采用无级调速。

焊接工艺采用埋弧半自动焊工艺,埋弧焊电源为DC1000林肯焊机。送丝装置采用林肯NA-3S,采用单丝焊,焊接电流选用600~1 000 A,焊接速度为0.038~0.75 m/min。

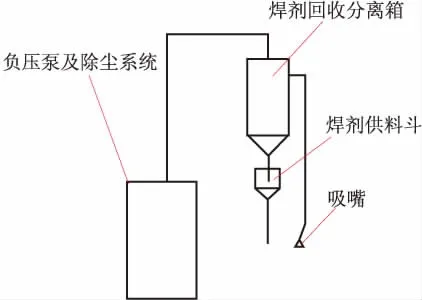

焊剂回收装置主要由负压风泵、除尘总成、焊剂回收分离箱、焊剂供料斗组成,如图3所示。回收距离为4 m,真空压力为0.16~0.2 MPa,并能通过视景窗观测焊剂使用情况,有加料口可随时添加焊剂,满足焊接需要。

图3 焊剂回收装置

3 丁字焊缝轨迹形成机理

近年来生产企业开始注重桩管螺旋焊缝焊接,主要是采用龙门焊接装置或焊接小车沿钢管移动的速度及钢管旋转速度来确定焊头在螺旋焊缝上完成焊接作业,但每次调整螺旋焊缝轨迹很费时,全靠经验摸索调整。因此,上海宝世威石油钢管制造有限公司研究了螺旋焊缝及丁字焊缝的形成原理。

螺旋钢管丁字焊缝形成的对头焊缝实际上由螺旋线相交的两条焊缝线,即为两条螺旋线形成。结合螺旋焊管生产成型工艺参数及焊接速度、钢管旋转速度、焊接机头运行速度,推算出了输入焊接速度及螺旋焊管螺旋线螺距数学关系,以此来调整螺旋焊缝及对接丁字焊缝焊接装置,简化了焊头螺旋线焊缝行走轨迹的调整过程。

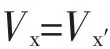

3.1 螺旋焊管成型的几何关系

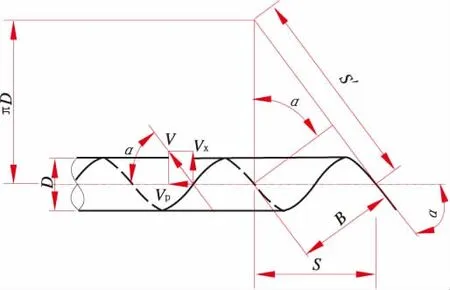

宽度、成型角、直径、螺距的基本关系如图4所示。

图4 螺旋焊管成型几何参数关系示意图

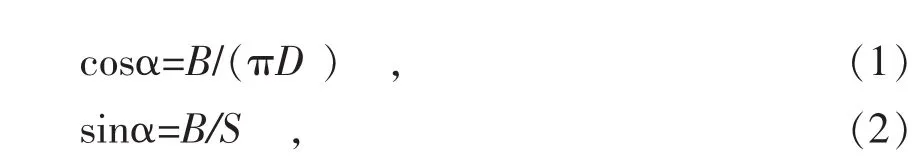

式中:α为成型角;B为带材宽度;D为管材直径;S为螺距。

3.2 螺旋焊管的焊接速度

如图4所示,焊接速度、焊头移动速度、钢管旋转线速度关系为

式中:V为焊接速度;Vp为焊头移动速度;Vx为钢管旋转线速度。

3.3 螺旋焊管的焊接速度、旋转线速度、螺距基本关系

Vx=Vsinα=VB/S(由(2)式和(4)式得)

3.4 钢管旋转速度、焊接辊轮转速、焊接辊轮直径基本关系

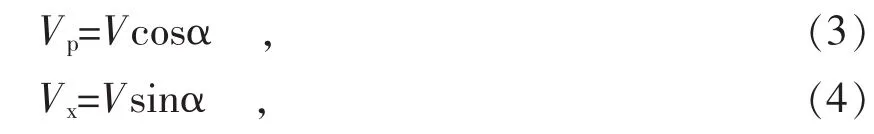

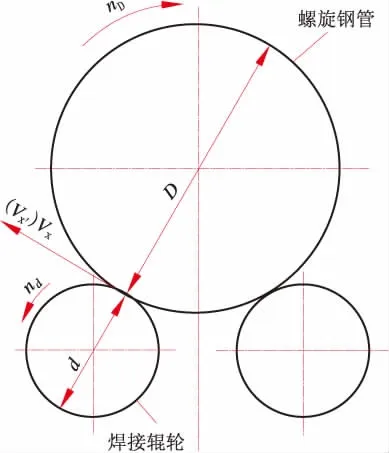

螺旋焊管与焊接辊轮的位置关系如图5所示。

Vx′=ndπd

图5 螺旋焊管与焊接辊轮位置关系示意图

式中:Vx′为焊接辊轮线速度;nd为焊接辊轮转速;nD为钢管转速;d为焊接辊轮直径。

通过以上钢管成型几何参数及运动速度的数学变换,得出了所需的焊接速度V及螺旋焊管的螺距S参数,计算系统就可以计算出对应的钢管旋转线速度及焊头移动速度,又知钢管与焊接辊轮在接触点的线速度相等,因此可求出所需的焊接辊轮线速度Vx′及转速nd,以此完成整个焊接过程的联动并使焊头沿着钢管螺旋焊缝或丁字焊缝运行。

通过计算,可以由给定的焊接速度来调整悬臂杆速度(焊头移动速度)及焊接辊轮旋转速度,合成螺旋缝的焊接轨迹,保证对螺旋缝的准确补焊。又知带钢对头焊缝与螺旋焊缝是垂直关系,由两条螺距相等的螺旋线形成,因此,只要切换焊接辊轮旋转方向为反向,则焊头形成的轨迹即为钢带对接的焊缝,以此完成钢带对接焊缝形成的钢管外焊缝的焊接。从而实现了既能修补螺旋焊缝又能修补钢板对接焊缝,完成螺旋焊管丁字焊缝焊接。实际应用现场如图6所示。

图6 实际应用现场

4 结 语

(1)根据螺旋焊管成型工艺参数与焊接速度基本关系,导出给定焊接速度及螺旋焊缝螺距关系来调整控制螺旋焊管丁字焊缝及螺旋焊缝修补是简单有效的自动控制方法。

(2)由于螺旋钢管传动存在螺旋焊缝高度问题,因此钢管传动时存在跳动造成焊头瞬时偏移现象,焊工可根据红外线距踪指示器瞬时纠偏解决焊偏问题,以此保证焊接质量。

(3)螺旋钢管成型时其带钢宽度及钢管直径存在尺寸公差,易造成螺旋缝螺距变化,因此,通过调整焊接辊轮架旋转速度来设置螺旋缝焊接及丁字缝焊接调节量修正螺距变化,以达到微调修整焊头始终在焊缝上。实际操作时焊工在模拟操作时根据红外线跟踪指示器调整焊头偏移量并存贮,退回始点焊接操作时可有效防止焊偏,保证焊接质量。

(4)为保证焊缝启弧处质量,可设置焊轮辊架及悬臂工作时间延迟1~3 s,可解决此处焊丝充量不足问题。

(5)采用人工碳弧气刨焊接坡口的质量对埋弧焊接质量影响很大,主要是气刨坡口形状不规整,易出现深浅不一,外形宽度及V形角度变化大等问题,对焊工操作技术要求高。因此,采用先人工进行定位焊,使焊缝规整些,然后采用本专用设备进行埋弧焊接,可保证螺旋焊缝的焊接质量。

现有许多焊管机组中钢带对头焊机组都设置有焊头及对头铣坡口装置,这样钢板对接所形成的钢管外焊缝就可以不开焊接坡口直接焊接,可有效提高钢管外壁焊接效率和保证焊缝质量。

(6)埋弧焊焊接时能使用较大的焊接电流,同时电弧熔深大,特别适合于大厚度的钢管外壁不开坡口或机器开坡口焊接,一般只需1~2道焊就可完成,不仅减少了焊接道次,而且能保证焊缝质量。

[1]杨玉壁.螺旋焊管成型工艺[J].焊管,1980(1):1-3.

[2]闫秀芹,熊大威.提高螺旋焊管焊缝质量的工艺措施[J].城市建设理论研究:电子版,2012(16):10-12.

[3]陶建国.螺旋焊管生产技术综合评述[J].工程技术与管理,1995(3):29-36.

[4]杨雄英.提高大壁厚、高钢级螺旋焊管焊接质量的几点措施[J].工业,2015(27):1.

[5]API SPEC 5L(第45版),管线钢管规范[S].

[6]陈祝年.焊接工程师手册(第二版)[M].北京:机械工业出版社,2010.

[7]SY/T5040—2012,桩用焊接钢管[S].

[8]丁兵,朱裕帅.钢管桩厚壁钢带对接焊缝质量分析[J].造船技术,2008(3):33-34.

[9]王洪光.实用焊接设备手册[M].北京:化学工业出版社,2011.

Development and Application of Spiral Welded Pipe T-shape Weld Automatic Welding Repair Device

TU Junjun1,TU Yuan2

(1.Shanghai BSW Petro-pipe Co.,Ltd.,Shanghai 200941,China;2.Beijing University,Beijing 100871,China)

T-shape weld repair in spiral welded pipe is always be focused by people,a lot of research and exploration were carried out for many years,and many kinds of repair welding device were developed.But there are many problems in practical application,mainly two aspects:one is people are worried about to steel pipe T-shape weld quality and the safe use;the other is the welding efficiency and weld automatic tracking.This article mainly introduced a kind of spiral welded pipe T-shape weld repair device,and put forward adopting welding speed,spiral weld screw pitch to control spiral weld welding,in order to quickly adapt to the spiral welded pipe T-shape weld and spiral weld repair.At present,it has been used in T-shape weld and spiral weld repair of super long spiral pile pipe and water pipe.

T-shape weld;screw pitch;repair;automatic submerged arc welding;butt weld;spiral pile pipe

TG407

B

10.19291/j.cnki.1001-3938.2016.07.010

涂君俊(1958—),男,工程师,主要从事螺旋缝埋弧焊管的技术、钢管防腐技术及设备管理工作。

2016-04-26

李红丽