一种JCO成型模具压下量的计算方法*

王 钢,王庆强,孙灵丽,马立立

(1.中国石油技术开发公司,北京 100028;2.渤海装备研究院输送装备分院,河北 青县062658;3.渤海装备巨龙钢管南京公司,南京210000)

一种JCO成型模具压下量的计算方法*

王 钢1,王庆强1,孙灵丽2,马立立3

(1.中国石油技术开发公司,北京 100028;2.渤海装备研究院输送装备分院,河北 青县062658;3.渤海装备巨龙钢管南京公司,南京210000)

简要介绍了石油天然气输送用大型直缝焊管JCO成型的工艺过程,指出我国对JCO成型技术的掌握尚有不足,特别是在成型关键工艺参数模具压下量的确定时,仍然依靠工人生产经验进行人为调整,不利于生产效率和焊管质量的提高。提出一种基于径向基函数响应面法预测JCO成型模具压下量的计算方法,并分别通过有限元分析和试验对比分析,验证了该预测方法的可靠性。研究成果对于进一步推动我国JCO成型技术的发展有一定的指导价值。

焊管;JCO成型;模具压下量;径向基函数;有限元

大型直缝焊管JCO成型法具有投资少、产品规格范围宽、市场适应性强等优点,在很多欠发达国家得到了广泛的应用。我国虽然已经建成投产了十余条JCO直缝焊管生产线,但对JCO成型技术尚未完全掌握,特别是对JCO成型模具压下量的控制,仍然要依靠操作人员的工作经验来进行控制。目前,关于JCO成型凸模压下量的研究相对较少,如叶泽刚[1]将JCO成型弯曲过程分为对称弯曲和不对称弯曲,基于刚塑性材料模型计算了JCO成型压下量;李建等[2]采用机器视觉技术成功地实现了压下量的实时预测。这些研究成果对于准确控制JCO成型过程有着积极的意义。本研究提出一种基于径向基函数响应面法预测JCO成型模具压下量,为调整JCO成型过程的模具压下量和进一步提高焊管成型质量奠定了基础。

1 JCO成型过程

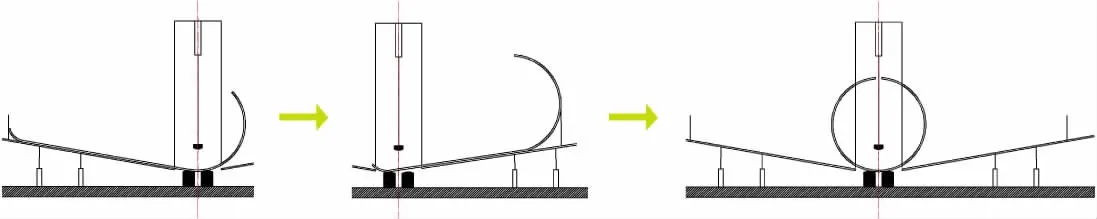

大型直缝焊管JCO成型是一个多次成型的过程,其成型过程如图1所示。首先通过预弯成型工艺将铣边后的钢板两边压制弯曲变形为接近管坯公称曲率半径的卷边钢板[2]。然后通过JCO成型,又称渐进式多步模压成型,经过多步自由弯曲将钢板成型为开口筒形。在JCO成型机上将预弯变形后钢板的一半多次步进弯曲成“J”形;再将钢板的另一半进行相同弯曲成型,使之为“C”形; 最后进行弯曲成型为开口的“O”形[3]。

采用气体保护焊对成型后的钢管进行预焊使之合缝,然后采用纵列多丝埋弧焊进行内焊和外焊,使管坯成为闭合筒形,最后通过机械扩径对管坯进行整形和矫直。

为了使JCO成型的焊管满足相关标准对焊管几何形状质量的要求,本研究通过规划设计预弯和JCO成型过程中每一次成型目标弯曲的角度,以此来获得模具的弯曲行程。JCO管坯的几何规划图如图2所示。由图2可知,整个管坯由目标预弯卷角和JCO成型目标弯曲角组成。

图1 JCO成型过程示意图

图2 JCO管坯几何规划图

其中板边预弯部分所对管坯的圆心角

式中:Rn—管坯的公称外半径;

t—板料厚度;

B—预弯宽度。

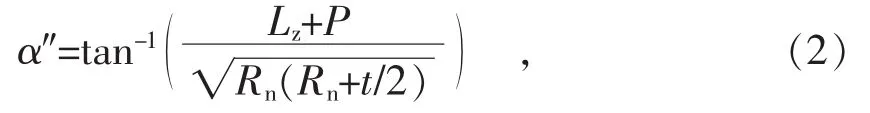

按照几何规划,直臂长度越小,越利于管坯成型质量,同时可降低后续的焊接和扩径工艺难度。其直臂长度所对的管坯圆心角

式中:P—板边坡口宽度;

Lz—板边直臂长度。

则预弯目标卷角αt应等于αY,

按照成型道次将剩余部分管坯等分,那么理想模型中每一次压制回弹后的弯曲角,称之为目标弯曲角,可由下式计算:

在JCO成型过程中,左右两侧首次弯曲步长等于预弯宽度,首次弯曲变形与预弯曲变形部分重叠干涉,造成测量困难,因此将首次弯曲角和预弯卷角合并为首次目标弯曲角,即

同时,可以计算每一次压制的弯曲步长为

式中:S—弯曲步进长度,mm;

Ck—板料宽度,mm。

2 径向基函数响应面法

径向基函数方法最初由R L Hardy提出,常被用于根据地理数据拟合不规则地形等高线。随着对径向基函数方法的深入研究,该方法在离散数据插值、图像处理、石油勘探等许多领域广泛采用。板料成形过程设计优化所涉及的通常都是多维甚至是高维问题,而径向基函数模型在复杂函数逼近方面具有优良性质。同时,该模型无需数学假设,具有黑箱特点,学习速度快,泛化能力和容错功能极强,即使样本中含有噪声输入,也不影响模型的整体性能。

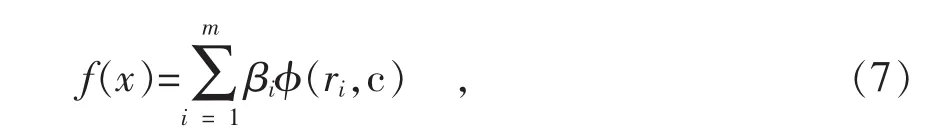

基于径向基函数的预测模型以待测点与样本点之间的欧氏距离为自变量,以径向函数为基函数,通过线性叠加构建出模型。其基本形式为

式中:ri(x)—x与第 i个样本点 xi在设计空间的距离; ‖ri(x)‖—欧氏范数;

‖·‖—欧氏范数;

c—非负常数;

β—基函数 φ(ri,c)的加权系数,φ=φ。

本研究采用的基函数为高斯函数,表达式为

满足如下插值条件

可得方程

函数φ(ri,c)为正定函数时,存在唯一解,即

构建径向基函数响应面模型的一般步骤为:①按照试验设计方法进行样本设计;②使用回归拟合的方法获取近似函数y=f(x);③响应面模型误差评估;④分析响应面模型的估计能力。

3 压下量计算模型

通过前期研究发现,首次弯曲压下量h1、二次弯曲压下量h2、三次弯曲压下量h3和末次弯曲压下量hL有所不同,其余弯曲压下量与三次弯曲压下量相同。以X80管线钢Ф1 219 mm×22 mm×12 000 mm为例,并且按照几何规划模型和工厂实际生产参数,在JCO成型过程中,以凸模半径Rp、凹模圆角半径Rd、凹模跨距L和压下次数N为样本设计对象。以h1、h2、h3和hL为预测对象。JCO成型试验方案为30组,试验方案及结果见表1。

表1 JCO成型试验方案及结果

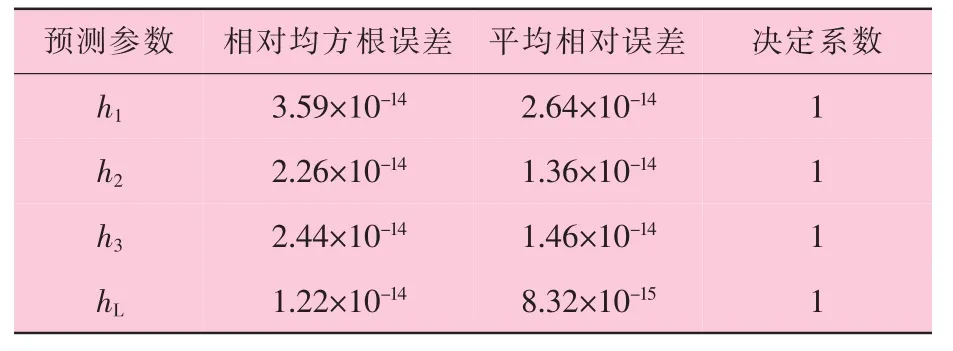

响应面模型需要验证模型的精度,以保证模型的有效性,经过验证后的响应面模型才可以用来作为代替模型进行进一步的分析。响应面模型误差评估常用指标有相对均方根误差、平均相对误差和决定系数。响应面模型误差评估指标并不总是相互独立的,它们具有一定的相关性。总得来说,相对均方根误差值越小,表示响应面的拟合精度越高;R2越接近于1时,说明近似模型的拟合精度越好。采用径向基函数响应面法构建JCO成型质量的响应面模型,其误差分析结果见表2。

表2 预测模型误差分析

由表2可知,径向基函数响应面法的拟合精度较高,误差很小。JCO成型工艺响应面模型的拟合系数等于1,表明其拟合精度较高,而且相对均方根误差和平均相对误差均小于10-12,表明基于径向基函数响应面法的JCOE成型质量预测模型的估计能力较好。

本研究以凹模圆角半径rd=150 mm、凹模跨距L=320 mm为基准数据,绘制JCO成型压下量h1、h2、h3和hL的等值线图,结果如图3所示。

由图3可预测凸模半径Rp=280 mm和压下道次N=29的压下量分别为:h1=18.24 mm,h2=19 mm,h3=19.21 mm和hL=20.98 mm。

基于计算所得的压下量数据如图4所示。为了验证计算所得压下量的准确性,采用有限元分析软件ABAQUS进行了JCO成型有限元分析,结果如图5所示。通过试验方法将预测结果应用于生产实践,试制JCO成型焊管,采用三坐标测量仪测量试验管型,测量过程照片及结果如图6所示。

图3 JCO成型过程中弯曲成型压下量等值线图

由测量结果可知,所得管型能够满足质量要求,证明基于径向基函数的响应面法应用于JCO成型压下量的计算是完全可行的,能够指导生产实践,提高生产效率。

图4 JCO成型弯曲凸模压下量

图5 JCO成型有限元分析结果

图6 测量过程照片及结果

4 结 语

通过基于径向基函数响应面法的成型质量预测模型,可以预测JCO成型每一次弯曲的凸模压下量:h1=18.24 mm,h2=19 mm,h3=19.21 mm和hL=20.98 mm。通过有限元分析和试验验证了基于径向基函数的响应面法具有较好的压下量预测能力,而且具有自适应、可调节、容错能力强的特点,精度较高,可以应用于JCO成型的实际生产,大大提高生产效率和质量。

基于ABAQUS软件进行的有限元分析模型精度较高,能够较准确的预测成型管坯形状,对材料的内部应力分布情况同样具有较高的实用价值。

[1]叶泽刚.逐步折弯成形原理及其应用研究[D].武汉:武汉理工大学,2002:21-40.

[2]李建,赵军,高颖,等.宽板V型自由弯曲回弹模拟精度及回弹影响因素研究[J].燕山大学学报,2008(5):193-196.

[3]苏春建.多角单次弯曲件回弹规律及智能化控制技术的研究[D].秦皇岛:燕山大学,2008:46-48.

[4]高颖,李强,孟宪昌.JCO钢管成型仿真技术研究[J].铸造技术,2009,30(1):77-79.

[5]李建.大口径直缝埋弧焊管JCO成型智能化控制技术的研究[D].秦皇岛:燕山大学,2009.

[6]GAO Ying ,LI Qiang,FAN Lifeng.Finite element analysis of JCO forming process for longitudinal seam submerged arc welded pipes[J].Journal of Modelling,Identification and Control,2010,11(3/4):239-249.

[7]高颖.大口径直缝焊管JCO成型过程理论分析与计算机仿真[D].秦皇岛:燕山大学,2010.

A New Computing Method of Reduction Amount in JCO Forming

WANG Gang1,WANG Qingqiang1,SUN Lingli2,MA Lili3

(1.China Petroleum Technology&Development Corporation,Beijing 100028,China;2.CNPC Bohai Equipment Research Institute Transmission Equipment Branch,Qingxian 062658,Hebei,China;3.CNPC Bohai Equipment Nanjing Julong Steel Pipe Co.,Ltd.,Nanjing 210000,China)

In this article,it briefly introduced JCO forming process of large diameter longitudinal welded pipe used for transportation of oil and gas.It pointed out the grasp of JCO forming technology in China is still insufficient,especially when determinate the reduction amount,the key process parameter of JCO forming,still need to carry out artificial adjustment relying on workers production experience,it is not conducive to the improvement of production efficiency and welded pipe quality.It put forward a mould reduction amount calculation method of JCO forming based on radial basis response surface methodology,and the reliability prediction was verified through finite element analysis and experimental comparison analysis.Research result has important significance to further promote the development of JCO forming technology in China.

welded pipe;JCO forming;mould reduction amount;radial basis function;finite element

河北省自然科学资助项目(项目编号E2008000693)

TG386.3

B

10.19291/j.cnki.1001-3938.2016.07.009

王 钢(1976—),高级工程师,目前主要从事油气输送钢管国际贸易技术支持工作。

2015-12-30

黄蔚莉