国产X80大直径厚壁螺旋埋弧焊管开发*

毕宗岳,黄晓辉,牛 辉,赵红波,牛爱军,刘 斌

(1.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008)

国产X80大直径厚壁螺旋埋弧焊管开发*

毕宗岳1,2,黄晓辉1,2,牛 辉1,2,赵红波1,2,牛爱军1,2,刘 斌1,2

(1.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008)

为了进一步降低管道建设成本,采用低C、低Mn和Mo-Cr-Ni-Nb-V-Ti合金设计,开发出了以针状铁素体为主的X80级22 mm/21.4 mm厚壁热轧卷板;通过制管工艺优化和控制,开发出了X80级Φ1 219 mm×22 mm和X80级Φ1 422 mm×21.4 mm国产大直径、厚壁螺旋缝埋弧焊管。产品性能检测结果表明,管体屈服强度、抗拉强度、焊接接头拉伸强度以及管母、焊缝、HAZ冲击韧性、DWTT等指标均达到或超过西气东输三线和中俄东线技术条件要求和API 5L标准要求;钢管静水压爆破试验起爆点位于母材,爆破口呈100%韧断;环切法测得环向弹复量为-55~-220mm,盲孔法测得环向残余应力为-179~264 MPa,与同规格、同钢级直缝管相当,具有较低的残余应力。产品经国家油气管材质量监督检验中心检测,并经管道局环焊试验,符合管道工程技术条件和API 5L及相关标准要求。产品千吨级试制表明,国内具备工业化批量生产能力。

螺旋焊管;大直径;厚壁;X80;大输量

近年来,我国中部、东南沿海地区未来几年对天然气的需求将高达1 000×108m3/a,存在极大缺口[1-2]。为了降低管道建设成本,大幅提高单管输量,一方面可增加钢管直径和壁厚,另一方面可提高纲级,增加输送压力。输气管道的流量与压力呈一次方的关系,而与管径呈2.5次方的关系。西气东输一线采用X70级Φ1 016 mm×14.7 mm钢管,输送压力10 MPa,设计输量为120×108m3/a, 输送能力最高可达 170×108m3/a。西二线和西三线提高了钢级和管径,采用X80级Φ1 219 mm×18.4 mm螺旋焊管,设计压力达12 MPa, 设计输量提高到(250~300)×108m3/a。 如采用 X80级 Φ1 219 mm×22 mm 和 Φ1 422 mm×21.4mm国产大直径、厚壁螺旋缝埋弧焊管,系统设计压力12MPa以上,年输气量可从300×108m3/a增至最大500×108m3/a,可更好地适应管道输量快速增长的需要[3-6]。为了进一步增大单管输量,提高管道建设和运行的经济性,在目前更高钢级管线钢(如X90、X100)没有工业化应用之前,增大管道壁厚和直径无疑是解决问题的最佳方案。特别是随着近年来国内钢铁冶金企业和制管装备的更新、工艺改进和技术提升,为高强度厚壁管材的生产创造了条件。宝鸡石油钢管有限责任公司联合首钢、太钢、邯钢、武钢、本钢等多家钢厂,成功开发出了国产X80级Φ1 219 mm×22 mm和Φ1 422 mm×21.4 mm大直径厚壁螺旋焊管,通过了单炉试制和千吨级试制。

1 板材性能

1.1 化学成分

厚壁X80管线钢要求具有高强度、高韧性、良好的焊接性能和一定的抗腐蚀能力[7]。考虑到管道环焊对成分的要求,结合国外X80厚壁螺旋钢管低碳当量设计思路,采用低C、低Mn和Mo-Cr-Ni合金设计,控制Pcm≤0.21%。同时通过添加一定量的Nb、V、Ti等微合金元素实现沉淀强化和细晶强化。在控制Pcm的同时,力争将合金元素的作用发挥到极限。Mo作为厚壁钢淬透性元素,加入一定含量的Mo能确保厚壁热轧卷板在层流冷却过程中有效缩小表面和心部的冷却速率,从而确保板材厚度方向组织和力学性能的均匀稳定性[8]。在卷板控轧控冷工艺中,进一步加大了冷速,提高了较低碳当量下卷板的强度。各钢厂1 550 mm×22 mm/21.4 mm厚壁X80热轧卷板化学成分见表1。

表1 22 mm/21.4 mm厚壁X80热轧卷板化学成分 %

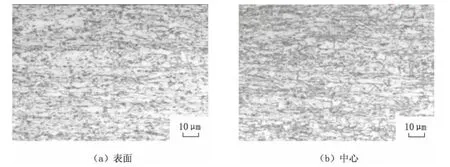

1.2 组织分析

厚壁卷板通过加大冷却量,进一步提高强度和韧性。厚壁X80热轧卷板为获得高强度和高韧性,组织控制以针状铁素体(AF)为主,采用两阶段控制轧制的变形条件及冷却优化控制技术,卷板金相组织如图1所示。由图1可见,不论表面和心部均以AF为主,厚壁X80热轧卷板具有良好的组织均匀性。

图1 22 mm/21.4 mm厚壁X80热轧卷板金相组织

1.3 力学性能

对X80级1 550 mm×22 mm/21.4 mm规格热轧卷板进行力学性能试验,拉伸试样取自与轧制方向成30°的Φ12.7 mm棒样,试验结果见表2。由表2可见,X80厚壁卷板强度适中,硬度控制良好,-20℃冲击韧性≥327 J,-15℃时 SA≥92%,表明X80级1 550 mm×22 mm/21.4 mm规格卷板强韧性控制较好。

表2 22 mm/21.4 mm厚壁X80卷板力学性能

2 钢管残余应力控制

所有管材成型焊接后都会产生残余应力。合适的成型工艺可使厚壁螺旋焊管残余应力减小且重新均匀分布[3-4,9]。X80级Φ1 219 mm×22 mm和Φ1 422 mm×21.4 mm螺旋焊管成型前,将钢带铣边到1 540 mm宽后,经过多次试验,坡口设计为上60°下90°、钝边11 mm,进一步降低了厚壁板材对坡口的敏感性,确保厚壁螺旋焊管熔深合理,焊道形貌良好,过渡圆滑。

为降低残余应力,以X80级Φ1 422 mm×21.4 mm螺旋焊管为例,钢管成型过程中,适当增大2#辊压下量,形成过变形和负弹复量;针对外径控制, 调节转盘角度到 69°27′, 内辊角度 69°10′,外辊角度69°45′,调节螺距到1 649 mm,使钢管塑性变形充分,确保X80级Φ1 422 mm×21.4 mm螺旋焊管在成型过程中得到较低的残余应力。

采用钢管环切法分别测量X80级Φ1219mm×22 mm和X80级Φ1 422 mm×21.4 mm螺旋焊管弹复量。即在钢管上切取长度200 mm的管段,在管段上距焊缝100 mm处沿纵向切开,测量张开量(即弹复量)。图2为环切后实物图,弹复量测量结果见表3。

图2 螺旋埋弧焊管环切后的管环

表3 X80螺旋焊管环切法后测量张开位移及推导残余应力

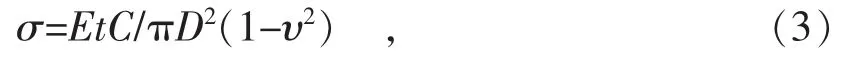

由表3可以看出,X80级Φ1 219 mm×22 mm厚壁螺旋焊管的环向弹复量分别为-85 mm、-220mm、-55mm及-125mm,X80级Φ1422mm×21.4 mm厚壁螺旋焊管的环向弹复量分别为-100mm和-130mm,都远小于标准要求的90mm。按照下面3种通用的计算公式[10]利用环切法测量的弹复量计算焊管残余应力,结果基本一致,残余应力小,并且均为压应力。

理论推导公式

沙特阿莫科公式

日本JFE公式

式中:σ—残余应力,MPa;

D—钢管直径,mm;

E—弹性模量,MPa;

C—张开位移,mm;

υ—泊松比;

R—钢管半径,mm;

t—钢管壁厚,mm。

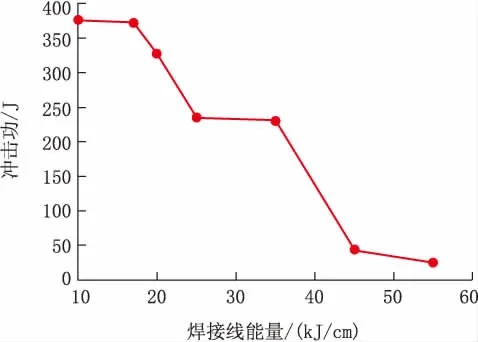

3 焊接工艺试验研究

为了优化厚壁管线钢焊接工艺参数,重点研究了焊接热输入线能量对X80管线钢热影响区(HAZ)的影响规律[11-12]。 采用线能量为10~55kJ/cm不同焊接热输入进行热模拟试验,试验结果如图3所示。由图3可见,在不同焊接热输入试验后,HAZ在-20℃温度下的冲击韧性随着线能量的增加呈下降趋势,当线能量超过35 kJ/cm时,HAZ韧性下降较大,当线能量为45 kJ/cm时,HAZ韧性急剧降到43 J。因此,X80厚壁管线钢HAZ获得较高韧性的焊接线能量为20~35 kJ/cm。

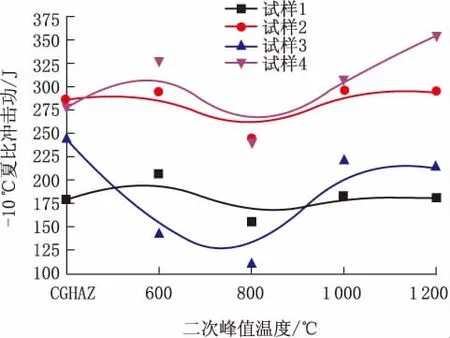

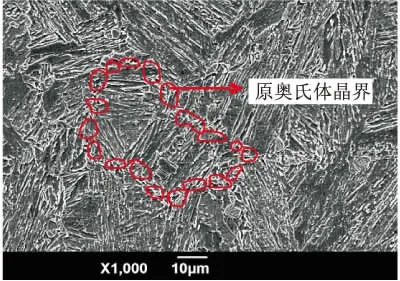

螺旋管在焊接时,前一焊道会受到二次焊道的焊接热循环作用而形成二次HAZ。针对HAZ区中最薄弱的粗晶热影响区(CGHAZ)进行不同二次热循环峰值温度研究。分别在600℃、800℃、1 000℃和1 200℃条件下进行热模拟试验,试验结果如图4所示。由图4可以看出,当二次热循环峰值温度在800℃附近,也就是在α+γ两相区范围时,ICCGHAZ韧性最低,出现脆化。图5为采用扫描电子显微镜(SEM)观察到的韧性最低试样的微观组织,由图5可见,导致ICCGHAZ局部脆化的因素一是晶粒粗化,二是含有粗大项链状的硬脆性M/A组元。

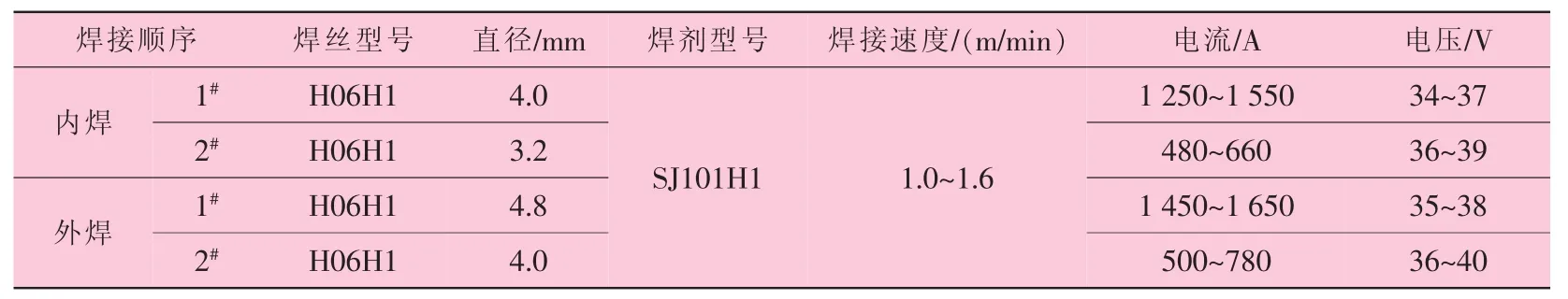

通过焊接工艺试验研究,选择表4中焊接工艺进行了22 mm/21.4 mm壁厚X80级大直径厚壁螺旋焊管焊接。

图3 不同线能量对X80焊管HAZ冲击韧性的影响

图4 二次热循环峰值温度下粗晶区冲击韧性

图5 粗晶区扫描电镜图

表4 22 mm/21.4 mm厚壁X80螺旋焊管试制焊接工艺及参数

4 产品性能

4.1 金相组织

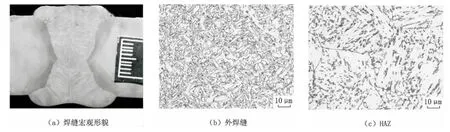

图6是X80级Φ 1219 mm×22 mm螺旋埋弧焊管焊接接头金相组织分析照片。从图6(a)可见,焊缝熔深和重合量控制较好,内外焊缝表面过渡平滑,焊接过程中焊缝尺寸得到了较好的控制。外焊缝组织为针状铁素体(AF)+粒状贝氏体(B粒)+多边形铁素体(PF),焊接热影响区组织以B粒为主。X80管线钢焊缝横断面各位置显微组织均匀细密,保证了焊接接头具有较高的强度[13]。

图6 焊接接头金相组织

4.2 拉伸性能

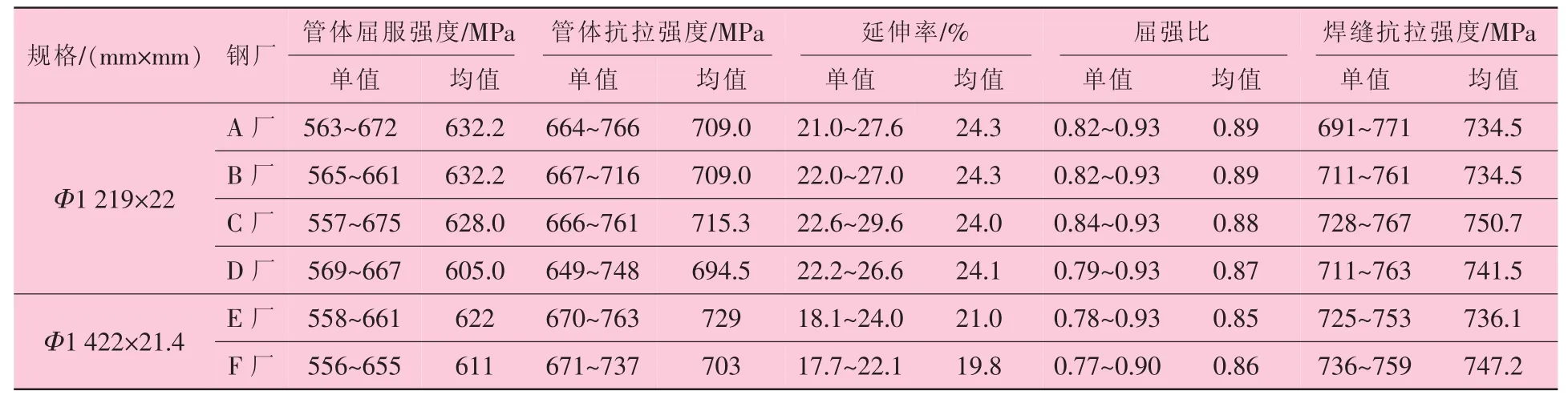

在管体180°横向取Φ12.7 mm圆棒试样,在焊接接头取垂直焊缝38.1 mm矩形板样进行拉伸试验,表5为 X80级 Φ1 219 mm×22 mm和Φ1422mm×21.4mm螺旋埋弧焊管管体拉伸试验结果。由表5可以看出,X80级Φ1 219 mm×22 mm管体屈服强度为557~675 MPa,管体抗拉强度为649~766 MPa,焊接接头拉伸强度≥691 MPa;X80级Φ1 422 mm×21.4 mm管体屈服强度556~661 MPa,管体抗拉强度670~763 MPa,焊接接头拉伸强度≥725 MPa,均符合X80钢级管材技术条件要求。

表5 X80级Φ1 219 mm×22 mm及Φ1 422 mm×21.4 mm螺旋焊管拉伸性能

4.3 冲击韧性

对X80级Φ1 219 mm×22 mm及Φ1 422 mm×21.4 mm螺旋埋弧焊管管体、焊缝及热影响区进行夏比冲击试验和管体DWTT试验,表6为试验结果。从表6可以看出,X80级Φ1 219 mm×22 mm螺旋焊管在-10℃下管母横向冲击功255~457 J,焊缝冲击功108~222 J,HAZ冲击功111~433 J,X80级Φ1 422 mm×21.4 mm螺旋焊管在-10℃下管母横向冲击功282~322 J,焊缝冲击功 83~201J, HAZ 冲击功 103~274J, 可见 22mm/21.4 mm壁厚X80焊管管体、焊缝及HAZ冲击性能都较高,均符合相关技术条件。管体横向0℃落锤撕裂试验剪切面积单值为88%~100%,均值为98.3%,符合相关技术条件。

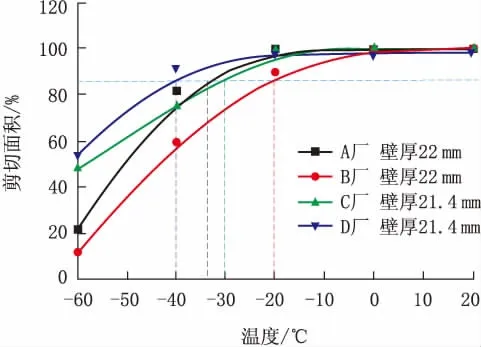

图7所示为 X80级 Φ1 219 mm×22 mm和Φ1422mm×21.4 mm螺旋埋弧焊管管体在20℃、0℃、-20℃、-40℃系列温度下DWTT试验。由图7可见,四家钢厂原料生产的厚壁X80钢管FATT85%均低于-20℃,其中一家钢厂为-40℃。卷板制成钢管后,虽有硬化效应带来的DWTT性能略有下降,但在-20℃条件下管体仍能获得良好的撕裂韧性,且部分管材具有一定余量。

表6 X80级Φ1 219 mm×22 mm和Φ1 422 mm×21.4 mm螺旋焊管夏比冲击及DWTT试验结果

图7 系列温度DWTT性能试验结果

4.4 硬度

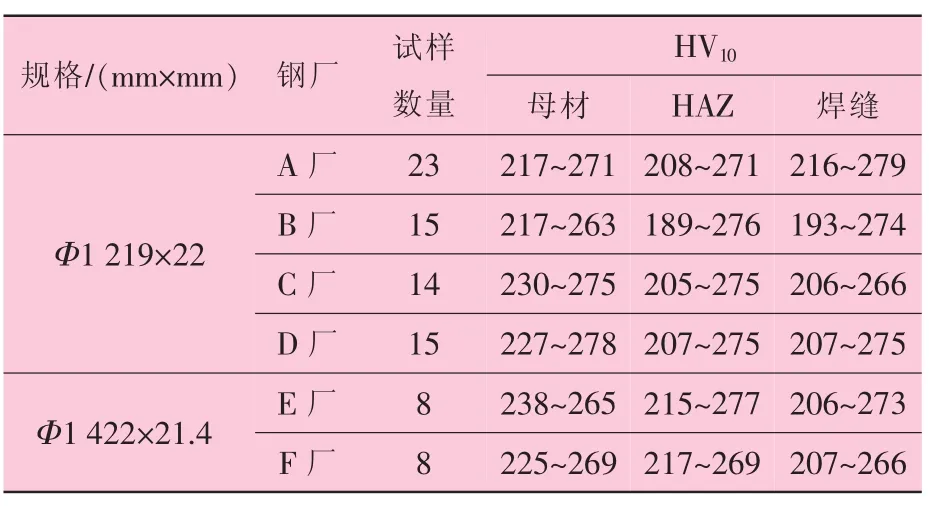

表7为两种试验用X80级螺旋焊管管体母材、焊缝和HAZ硬度测试结果。从表7可以看出,母材最大硬度为278 HV10,焊缝最大硬度为279 HV10,HAZ最大硬度为 277 HV10,焊缝最高,母材次之,HAZ最低,均符合相关技术标准要求。

表7 X80级Φ1219mm×22mm和Φ1422mm×21.4mm螺旋焊管焊接接头硬度试验结果

4.5 残余应力

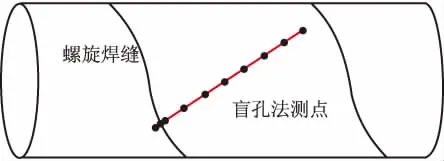

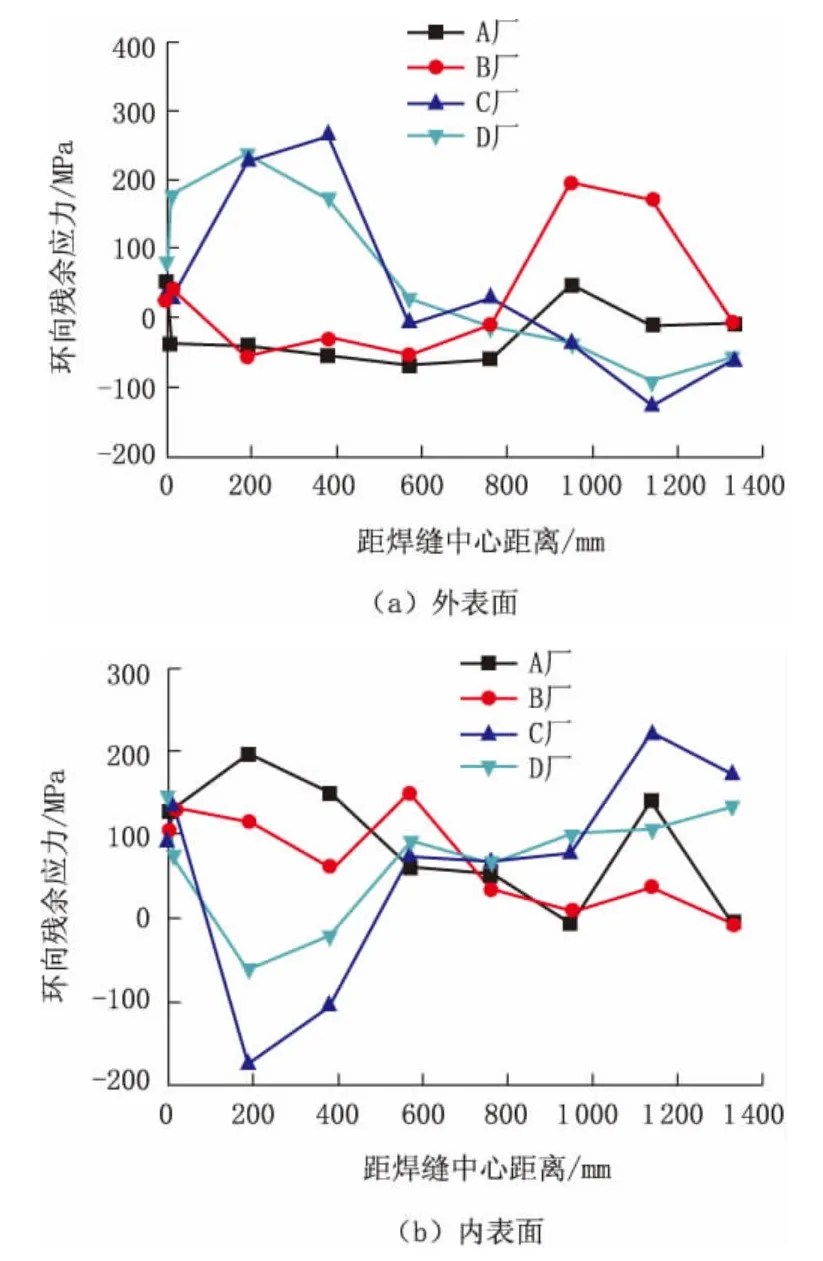

采用盲孔法对X80级Φ1 219 mm×22 mm螺旋埋弧焊管管体、焊缝等残余应力进行测量[14-15],测量位置如图8所示。水压后内外表面环向残余应力测试结果分别如图9所示,其中,钢管外表面环向残余应力波动范围为-125~264 MPa,内表面环向残余应力波动范围为-179~222 MPa,表面环向残余应力最大值为264 MPa。可见,X80级Φ1 219 mm×22 mm厚壁螺旋埋弧焊管残余应力较低,且波动较小,残余应力与同钢级、同规格直缝管相当。

图8 残余应力盲孔法测点分布

图9 X80级Φ1 219 mm×22 mm螺旋焊管内、外表面残余应力

4.6 静水压爆破试验

对4个厂家原料生产的厚壁螺旋焊管各抽取1根进行静水压爆破试验,试验过程中依据标准要求水压压力19MPa,保压10 min。检测结果表明,4根管子均未泄露,也未发生变形,爆破试验符合技术要求。对4根钢管继续升高压力,A管27.0 MPa时爆破失效,B管28.1 MPa时爆破失效,C管26.8 MPa时爆破失效,D管26.6MPa时爆破失效。4根钢管爆破失效压力均大于标准理论计算值22.56MPa。4根钢管起爆点均位于母材区域,然后穿过焊缝,爆破口呈100%韧断,为正常失效破坏,表明螺旋焊管具有较好的止裂韧性。

5 结 论

(1)采用低C、低Mn和Mo-Cr-Ni-Nb-V-Ti合金设计和控轧控冷技术,针对管材强韧性与环焊的焊接性要求,控制Pcm≤0.21%,开发出了以针状铁素体为主的X80级1 550 mm×22/21.4 mm厚壁热轧卷板。

(2)通过钢管成型、焊接、水压等工艺合理控制,开发出了X80级Φ1 219 mm×22 mm和Φ1 422 mm×21.4 mm厚壁螺旋埋弧焊管,各项性能均符合西三线、中俄东线和API 5L等相关标准要求。钢管静水压爆破试验失效起爆点均位于母材,爆破口呈100%韧断,螺旋埋弧焊管具有较好的止裂性能。

(3)采用切环法测得钢管环向弹复量波动范围为-55~-220 mm,盲孔法测得钢管环向残余应力为-179~264 MPa,表明X80级22 mm/21.4 mm厚壁螺旋埋弧焊管具有较低的残余应力,并与同钢级、同规格直缝管相当。

(4)通过单炉试制和千吨级生产,国内冶金企业已具备X80级1 550 mm×22 mm/21.4 mm厚壁热轧卷板生产能力,国内制管企业已具备规模化生产X80级Φ1 219 mm×22 mm和Φ1 422 mm×21.4 mm厚壁螺旋缝埋弧钢管能力。

[1]罗东晓.实施全国天然气管网大联通的战略构想[J].天然气工业,2006,26(10): 139-141.

[2]王国丽,赵乐晋,管伟.直径1 422 mm、压力12 MPa、钢级X80管道输气方案可行性[J].油气储运,2014,33(8): 799-806.

[3]钟裕敏.油气输送管制造技术[M].北京:石油工业出版社,2014.

[4]李鹤林.中国焊管50年[M].西安:陕西科学技术出版社,2008.

[5]王国丽.西气东输工程建设丛书第三卷(上册)[M].北京:石油工业出版社,2007.

[6]严大凡.油气储运工程[M].北京:中国石化出版社,2003.

[7]李为卫,杨扬,徐晓峰.大口径厚壁X80螺旋埋弧焊管的开发[J].现代焊接,2009,78(6): 12-15.

[8]聂文金,王志福,李冉,等.采用OHTP工艺生产西气东输二线用 22 mm 厚 X80 钢板[J].钢铁,2009,44(8):76-80.

[9]田均平.埋弧双丝焊工艺参数对焊缝成型的影响[D].西安:西安石油大学,2009.

[10]王诗鹏.钢管残余应力分析计算[J].焊管,2012,35(5):58-62.

[11]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013.

[12]陈炯.X80管线钢管焊接技术[J].电焊机,2014,44(11): 29-32.

[13]李四军,朱海宝,周平,等.厚规格X80管线钢的组织及力学性能研究[J].热加工工艺,2011(24):85-88.

[14]熊庆人,冯耀荣,霍春勇,等.螺旋缝埋弧焊管残余应力的测试与控制[J].机械工程材料,2006(5):13-16.

[15]黄志潜.油气输送管道用螺旋埋弧焊接钢管的制造技术[M].西安:陕西科学技术出版社,2006.

R&D of China Domestic Large Diameter Thick Wall X80 SAWH Pipe

BI Zongyue1,2,HUANG Xiaohui1,2,NIU Hui1,2,ZHAO Hongbo1,2,Niu Aijun1,2,LIU Bin1,2

(1.Steel Pipe Research Institute of Baoji Steel Pipe Co.,Ltd,Baoji 721008,Shaanxi,China;2.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China)

In order to decrease pipeline construction cost,it developed the domestic X80 grade 22/21.4 mm thickness hot rolled coil,mainly consists of acicular ferrite,by adopting low C,low Mn and Mo-Cr-Ni-Nb-V-Ti alloying design.Through the optimization and control of pipe manufacturing process,the X80 grade Φ1 219 mm×22 mm,Φ1 422 mm×21.4 mm large diameter and thick wall SAWH pipe were developed.Product performance test results showed that the yield strength of pipe body,tensile strength,the tensile strength of welded joint,the impact energy of pipe body,weld and HAZ,the average shear area value of DWTT all meet or exceed the technical requirements of the 3rd West to East Natural Gas Pipeline,China-Russia Eastern Pipeline and API 5L.The detonating point of hydraulic blasting test locates in base metal,and the blasting hole presents 100%ductile fracture.The rang of circumferential elastic recovery amount is-55~-220 mm by circuit cutting method,and the circumferential residual stress range is-179~264 MPa through blind hole method,which is consistent with that of longitudinal welded pipe with same speciation and same steel grade,it possesses lower residual stress.The product was decketed by China National Quality Supervision Testing and Inspection Center of Oil Tubular Goods,and the ring welding test was conducted by China Petroleum Pipeline Bureau,conform to the technical conditions of pipeline construction,API 5L and the requirements of related standards.Thousand tons trial production showed that it possesses industrialized batch production ability in China domestic.

SAWH pipe;large diameter;thick wall;X80;high throughout

TG335.75

B

10.19291/j.cnki.1001-3938.2016.02.006

中国石油天然气股份有限公司科技攻关专项“OD1 422 mm X80管线钢管应用技术研究”(项目号: 2012E-2801-09)。

毕宗岳(1962—),男,博士,教授级高工,长期从事油气管材开发及焊接技术的研究工作。

2015-07-29

罗 刚