焊后热处理对摩擦焊钻杆性能的影响

张华佳,李 娜,范 炜,任继承,梁明华,张 华

(中国石油集团石油管工程技术研究院,西安710077)

焊后热处理对摩擦焊钻杆性能的影响

张华佳,李 娜,范 炜,任继承,梁明华,张 华

(中国石油集团石油管工程技术研究院,西安710077)

为了提高摩擦焊钻杆的性能及其在钻井作业中的安全性,针对摩擦焊钻杆冲击试验中个别试样韧性极差的情况,通过金相、化学成分和硬度等理化检验分析,将焊接区域的组织特征和热处理过程中的组织特征进行对比分析,得出了焊后热处理工艺不当可导致管体局部产生异常组织、韧性变差的结论。最后给出了控制摩擦焊钻杆焊接质量的建议,即合理控制和优化焊后热处理过程中的保温方式、保温时间和冷却速度等参数,有效避免了缺陷,提高了摩擦焊钻杆的整体质量。

焊接;摩擦焊接;钻杆;热处理;冲击韧性

在钻井作业过程中,钻杆要承受弯、扭、压、拉等各种复杂的载荷,因此服役的安全性尤为重要。摩擦焊钻杆具有抗弯能力强、柔韧性好、耐磨等优点,因而应用非常广泛。摩擦焊钻杆接头与管体之间的焊接早期为电弧焊和闪光对焊,如今则逐步发展为连续驱动摩擦焊接及惯性摩擦焊接,而生产效率和焊缝质量也随焊接方法的改进而不断提高。目前,惯性摩擦焊是最流行的一种钻杆对焊方法。摩擦焊是通过摩擦热和压力使工件连接起来,因而在焊接完成以后的热处理中,如果处理工艺不当,容易导致管体局部的韧性及塑性变差。在某管厂G105钻杆焊区试样的冲击试验检测中,发现个别试样韧性极差,为了找到相关原因,对其进行了一系列分析和探讨,并提出了相关建议。

1 试验中发现的问题

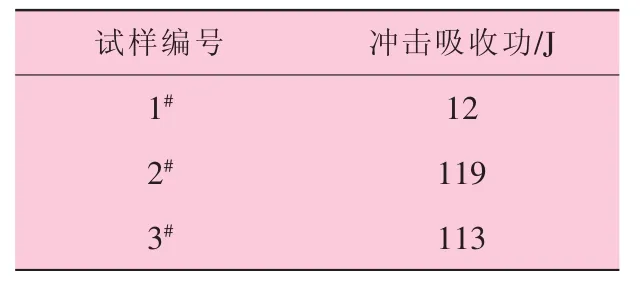

对某G105钻杆的抽检样品进行冲击试验,试样开V形坡口,尺寸为7.5 mm×10 mm×55 mm,试验温度为-60℃,试验结果见表1,冲击试样断口形貌如图1所示。

表1 冲击试验结果

图1 冲击试样断口形貌

从表1可以看出,2#和3#试样冲击功基本相同,均在110~120 J范围内,而1#试样的冲击功明显偏低,只有12 J。由图1可见,1#试样明显为脆性断口,剪切断面率为5%,2#和3#试样为韧性断口,剪切断面率均为100%。

由此可以看出,1#试样的冲击脆性和2#及3#试样的冲击韧性形成了鲜明的对比。

从试验过程来看,3个试样均取自同一根钻杆的焊区附近,试验温度均为-60℃,试验方法与试验设备也相同,3个试样按先后顺序依次做完,时间间隔很短,且试样编号一致,不存在与其他试样错混的因素,因此,试验本身并无问题。

对样品的机加工过程进行调查,发现其取样及制作均依照程序,并未出现混样。试样加工过程中有冷却液,也未出现高温过热等影响,所以机加工环节并无问题。

2 理化检验分析

为了进一步查明样品韧性差别大的原因,对试样进行了金相、化学成分和硬度等理化检验分析。

2.1 金相显微组织分析

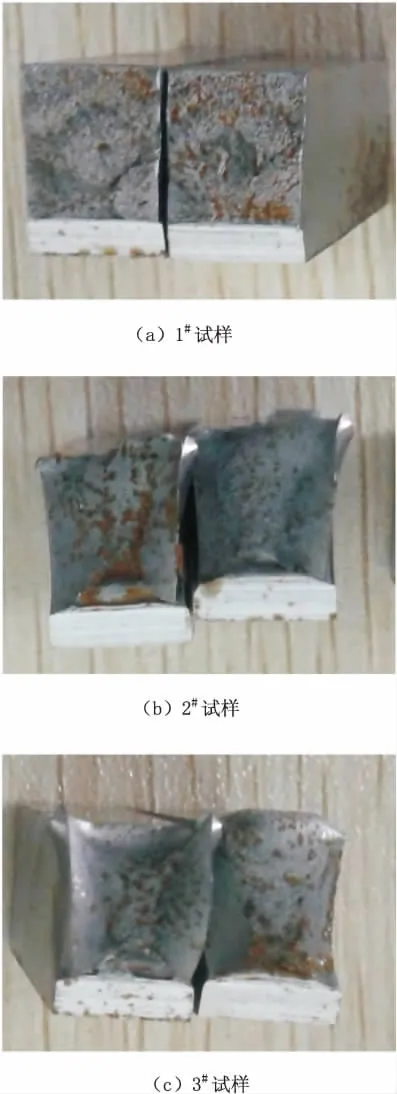

1#和2#试样的金相显微组织如图2所示。从图2可以看出,两者显微组织明显不同,1#试样的组织为铁素体+珠光体+上贝氏体,2#试样的组织为回火索氏体。

图2 1#和2#试样的金相组织

2.2 化学成分分析

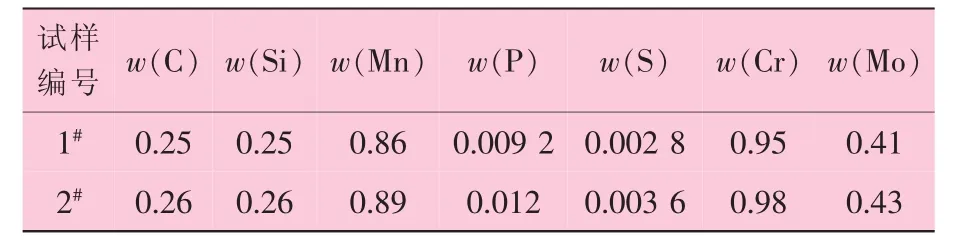

对1#和2#试样进行化学成分分析,结果见表2。从表2可以看出,两个试样各种元素的含量差别很小,基本相同。

表2 试样的化学成分 %

2.3 硬度分析

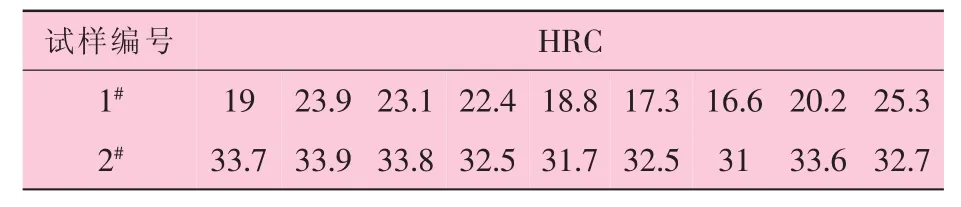

对1#和2#试样进行洛氏硬度HRC检测,结果见表3。

表3 试样的洛氏硬度测试结果

从表3可以看出,两个试样的硬度值差别明显,1#试样的硬度值在16.6~25.3 HRC之间,且硬度值分布不均匀。而2#试样的硬度值在31~33.9 HRC之间,明显高于1#试样,且分布较为均匀。

2.4 理化检验综合分析

从冲击、金相、化学成分及硬度的分析结果综合来看,1#试样的韧性差,硬度低;2#试样的韧性好,硬度也高。两者金相组织差别明显,1#为铁素体+珠光体+上贝氏体;2#为回火索氏体。而两者的化学成分几乎相同,说明样品均取自同一管段。

为了查明试样性能差异大的原因,后续对钻杆的生产厂家进行了调研,了解了摩擦焊钻杆焊接和焊后热处理的过程。

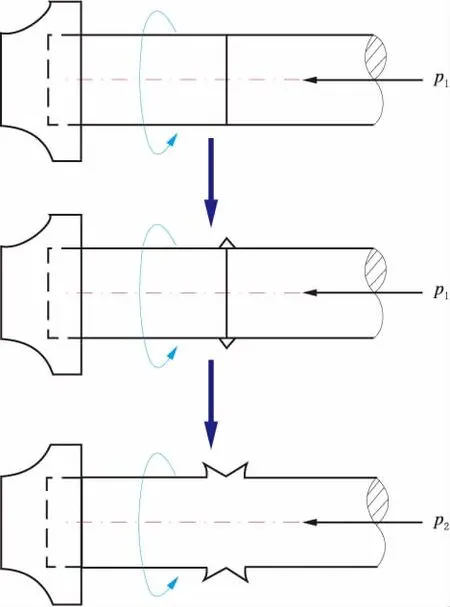

3 摩擦焊钻杆的生产过程

摩擦焊钻杆是通过摩擦焊这种焊接方式,将钻杆杆体和接头等工件连接起来。焊接过程如图3所示。第一阶段,由电动机带动接头旋转,当达到一定的转速时,施加压力p1把管体压向旋转的接头,使管体和接头紧密接触,发生摩擦。第二阶段,接触面继续相互摩擦并产生热量和一定的塑性变形。第三阶段,减速停止旋转,同时施加顶锻压力p2完成焊接。焊接过程结束后,会有多余的管体组织被挤压出接触面,形成毛刺,应趁毛刺还未冷却用焊机上的冲头将其冲除[1]。

图3 摩擦焊焊接过程

摩擦焊焊接的原理是利用焊接接触面之间的相对运动,产生摩擦热和塑形变形,并使接触面周围区域温度上升至接近熔点,此时,材料的塑性提高,变形抗力降低,伴随塑性变形,管体和接头在压力的作用下,通过界面的再结晶和分子扩散而实现连接[2]。

对摩擦焊钻杆的焊接过程了解之后,推测问题可能出在焊接之后的热处理过程中。

4 焊后热处理与钻杆性能的关系

钻杆在摩擦焊接之后,需要对焊区进行“淬火+高温回火”的热处理,即通常说的调质处理。具体过程为:①奥氏体化;②淬火;③高温回火。

4.1 奥氏体化

摩擦焊焊接完成后,首先要采用中频感应加热对焊缝进行奥氏体化,这种加热方式的特点为加热速度快,且焊缝热影响区窄。

钻杆摩擦焊焊接区域剖面如图4所示。由于是局部加热,在加热区两端边缘处(图4中的区域1)必然有一段区域的温度较低,此区域的材料不能完全奥氏体化,却会使碳化物过分析出,形成大块的铁素体,甚至形成综合性能较差的上贝氏体,上贝氏体的渗碳体以片状分布在界面,很大程度降低了材料的塑性和韧性。因此这部分的组织会出现韧性差、硬度分布不均匀等现象。由于“集肤效应”,焊管外壁的温度要大于管子内部温度,因此管子内部(图4中区域2)温度会稍低于外壁(图4中区域3),也有可能出现和区域1中奥氏体不完全、析出大量渗碳体等情况[3]。结合前文对试样金相组织的分析,从1#试样的显微组织可以看出,其中含有大量铁素体和片状渗碳体形貌的上贝氏体,再结合对硬度值的分析,1#试样硬度值较低,且分布不均匀,其冲击功为12 J,剪切断面率为5%,韧性非常差,因此推测1#试样可能取自图4中的区域1和区域2[4]。

4.2 淬火

钻杆焊缝淬火采用高压空气吹冷方式,淬火后,组织转变为大量马氏体。淬火的具体转变过程为:奥氏体到达马氏体转变温度(Ms)时,马氏体转变开始,但在Ms以下某温度保持不变时,只有少量奥氏体转变。当温度进一步降低时,奥氏体由面心立方变成体心立方,碳原子来不及扩散,形成碳在α-Fe中的过饱和间隙固溶体,即马氏体。到达马氏体转变结束温度后,试样会产生90%以上的马氏体组织[5]。

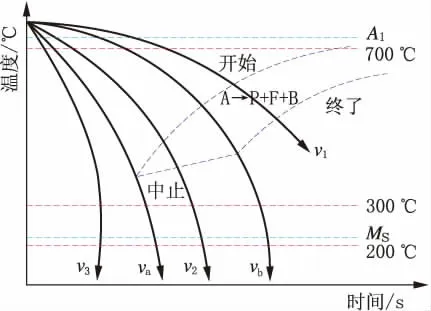

这种淬火过程也是一种连续冷却过程。在冷却过程中,奥氏体要通过各个转变温度区,因此可能先后发生几种转变,即:珠光体转变、贝氏体转变和马氏体转变等,然而冷却速度不同,发生的转变也不同,转变量也不同,得到的组织也不同。和奥氏体等温转变的C曲线一样,连续冷却转变也可以用热动力学曲线(连续冷却C曲线)表示,即 CCT(continuous cooling transformation)曲线,如图5所示。

奥氏体转变为马氏体的条件就是要冷却速度快,有足够的过冷度,这样溶解在奥氏体面心立方晶格里的碳原子来不及扩散,就被凝固在体心立方晶格里,形成马氏体。从CCT曲线来看,当冷却速度v>va时,冷却曲线不与珠光体转变开始线相交,而进入马氏体区,发生马氏体转变。va是奥氏体不发生分解而全部过冷到马氏体区的最小冷却速度,即“淬火临界冷速”[6]。

图5 连续冷却C曲线

而如果奥氏体淬火不充分,局部冷却速度较慢,没有达到足够过冷度的话,碳原子会发生扩散,奥氏体转变为铁素体+珠光体+渗碳体等不均匀组织,从CCT曲线来看,当冷却速度v 钻杆焊区经过淬火后,不仅内应力较大,而且过多马氏体会导致脆性增大,需采用中频感应加热进行高温回火。淬火后的组织为马氏体和少量残余奥氏体,高温回火后将转化为性能良好的回火索氏体组织。 高温回火的原理是利用中频感应加热方式,对淬火之后的区域升温至500~650℃,保温浸置一段时间后,析出一部分碳化物,并消除部分因急冷造成的残留应力,从而提高材料的韧性。高温回火以后的组织为回火索氏体,回火索氏体是铁素体基体内分布碳化物球粒的复合组织。此时的铁素体已无碳的过饱和度,碳化物也很稳定,常温下是一种平衡组织,可以阻止断裂过程中裂纹的扩展,因此其综合力学性能很好[9]。 由前文可以看到,2#试样的显微组织为回火索氏体,其冲击功为119 J,和3#试样的113 J很接近,且硬度值均匀,说明其韧性良好,符合使用要求。图4中区域3是马氏体化和高温回火较充分的区域,因此,2#试样应取自图4的区域3。 高温回火过程中,温度是很关键的因素,如果温度控制不好,马氏体就不能完全转变。在300℃附近回火时,容易析出大量板状碳化物,出现脆化现象,即通常所说的回火脆性。由于采用中频感应加热对焊区进行高温回火,因此试样也难以避免“集肤效应”,即焊管外壁温度要高于内部温度,管体内壁的温度稍低。如果管体内壁不能达到500~650℃的理想温度,局部区域降低至300℃时,内壁就有可能出现回火脆性,从1#试样含有大量的渗碳体这一角度分析,1#试样也可能取自管体内壁(图4区域2)[10]。 回火过程控制中还应注意,回火覆盖范围不能太窄,否则回火不充分,会造成马氏体剩余过多,导致管体局部脆性过大。回火温度和回火时间要把握好,温度尽量控制在500~650℃,如果温度过高,时间过长,则会导致回火索氏体重新分解,即过回火现象[11]。 (1)钻杆摩擦焊焊接区域在奥氏体化过程中,加热圈适当移动,延长保温时间,做到均匀充分奥氏体化。 (2)淬火过程中,加大气流量,提高冷却速度,使焊区获得均匀的马氏体组织。 (3)高温回火时,考虑采用红外测温仪对回火温度进行控制,合理匹配加热参数,增大加热功率和涡流透入深度,实现透入式加热,使管体内外管壁充分回火,达到理想温度。 [1]朱世忠.石油钻杆的摩擦焊接和焊缝热处理工艺研究[J].宝钢技术,2016(1):52-55. [2]朱海,郑海洋,郭艳玲.热处理工艺对摩擦焊接钻杆力学性能的影响[J].焊接学报,2008,29(12):93-96. [3]杨勇平,孙家栋.石油钻杆焊缝热处理与摩擦焊接研究[J].装备制造技术,2006(6): 13-15. [4]张海泉,张彦华,张行安,等.热处理工艺对惯性摩擦焊接头冲击韧性的影响[J].材料工程,2000(12):26-28. [5]张玉英,王永宏,巴鲁军.钻杆摩擦焊接及热处理工艺分析[J].石油矿场机械,2005,34(1): 72-73. [6]雷玉成,陈希章,朱强.金属材料焊接工艺[M].北京:化学工业出版社,2007. [7]许翠华,田东庄,董萌萌,等.回火温度对摩擦焊焊区力学性能的影响[J].焊接, 2013(6): 60-63. [8]张毅,赵仁存,张汝忻.国内外高强度钻杆的质量评述[J].钢管,2000,29(5): 1-8. [9]李炯辉,林德成,丁惠麟,等.金属材料金相图谱(上册)[M].北京:机械工业出版社,2006:461,538. [10]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2001:22-50. [11]齐秀滨,刘娟,周军,等.摩擦焊在我国石油钻杆制造中的应用[J].电焊机, 2010, 40(6): 10-13. Effect of the Post-weld Heat Treatment on Friction Welding Drill Pipe Properties ZHANG Huajia,LI Na,FAN Wei,REN Jicheng,LIANG Minghua,ZHANG Hua In order to enhance the performance of friction welding drill pipe and its security in drilling operation,according to poor toughness of individual specimen in friction welding drill pipe,through physical and chemical inspection analysis,such as metallographic test,chemical composition,hardness and so on,the structure characteristics of welding area and heat treatment process were conducted contrastive analysis,a conclusion was that the improper heat treatment after welding can cause abnormal structure of part pipe body and inferior toughness.Finally it put forward suggestions of controlling friction welding drill pipe welding quality,including reasonable control and optimization heat preservation mode in heat treatment process,heat preservation time and cooling speed,and so on,which effectively avoided defects and improved the overall quality of friction welding drill pipe. welding;friction welding;drill pipe;heat treatment;impact toughness TG441.8 B 10.19291/j.cnki.1001-3938.2016.02.009 张华佳(1984—),男,汉族,河北省保定市人,工程师,毕业于中国石油大学(北京)材料学专业,硕士研究生,现主要从事石油管检测及研发工作。 2015-12-02 谢淑霞4.3 高温回火

5 建 议

(CNPC Tubular Goods Research Institute,Xi’an 710077,China)