焊接工艺对22 mm壁厚X80管道环焊缝冲击韧性的影响

陈延清,张建强,2,牟淑坤,刘 宏,张飞虎

(1.首钢技术研究院,北京 100043;2.中国石油大学(北京),北京 102249)

焊接工艺对22 mm壁厚X80管道环焊缝冲击韧性的影响

陈延清1,张建强1,2,牟淑坤1,刘 宏1,张飞虎1

(1.首钢技术研究院,北京 100043;2.中国石油大学(北京),北京 102249)

为了优化22 mm壁厚X80管道施工中环焊缝焊接工艺,采用管线铺设过程中常用的自保护药芯焊丝半自动焊接工艺,研究了不同焊接热输入及焊道排列对焊缝组织和冲击韧性的影响。结果显示,在所研究的热输入范围内,焊道排列对焊缝组织和冲击韧性影响不大;焊接热输入在16 kJ/cm以上时,焊缝金属的冲击韧性急剧下降;焊接热输入在10 kJ/cm时,焊缝金属的冲击韧性波动较大;热输入在12~15 kJ/cm时,焊缝金属的冲击性能最佳。研究表明,X80自保护药芯焊丝对焊接热输入较为敏感,采用12~15 kJ/cm的热输入施焊,可确保焊缝金属的冲击韧性满足工程技术要求,此时焊道排列对焊缝金属的冲击韧性无影响。

焊接热输入;自保护药芯焊丝;冲击韧性

油气管道建设是一项大规模的现场焊接安装工程,一条长输管道在建设过程中可能会遇到多种人文环境、地质形貌和气候条件。为适应不同的焊接环境,管道施工的焊接工艺选择是多种多样的。世界发达国家管道环焊缝主要采用气体保护实心焊丝自动焊方法进行焊接,而我国现场环焊缝自动焊程度低,管道环焊缝主要采用自保护药芯焊丝半自动焊方法进行焊接。随着输送管道强度、直径和壁厚不断增大,焊接施工劳动强度增强,现场环焊缝的焊接材料及焊接工艺可选择的范围越来越窄,焊接施工难度越来越大,难以保证焊缝具有与母材相同或接近的性能,现场环焊技术已成为制约高强度、厚壁管线钢应用的主要瓶颈。为了充分发挥我国螺旋焊管的产能,中国石油天然气集团公司拟采用22 mm壁厚X80螺旋焊管部分替代现有22 mm壁厚的直缝焊管,22mm壁厚X80螺旋焊管在环焊缝焊接工艺评定过程中,其自保护药芯焊丝半自动焊环焊缝出现了焊接接头冲击韧性不能满足施工技术要求和焊缝冲击离散度大的现象。本研究在钢板成分、焊接材料和焊接方法不变的情况下,拟通过焊接工艺优化来提高22 mm壁厚X80管道环焊缝冲击韧性,因此进行了焊道分布和焊接热输入对22 mm壁厚X80管道环焊缝冲击韧性影响的试验研究。

1 试验材料及方法

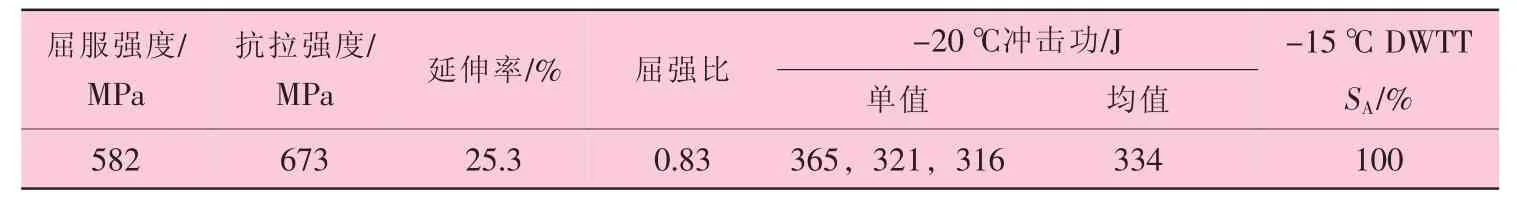

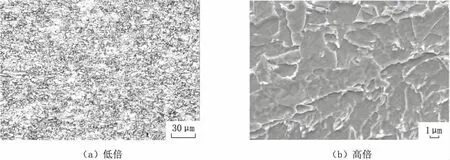

试验用材料为厚度22 mm的X80管线钢、其主要化学成分见表1,力学性能见表2。由表1、表2可知,试验用钢属于典型的低C、高Nb、微Ti处理的低合金高强钢,具有优良的综合力学性能。母材的金相组织如图1所示。由图1可知,试验钢的显微组织主要由针状铁素体(AF)+贝氏体(B)组成。

表1 22 mm壁厚X80管线钢化学成分 %

表2 22 mm壁厚X80管线钢力学性能

图1 试验用钢的金相组织

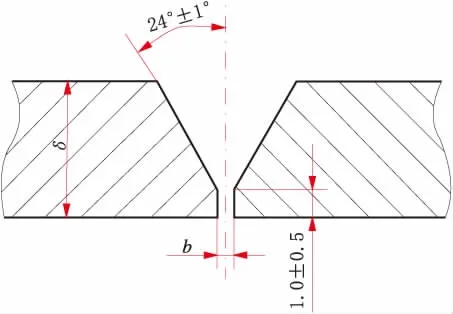

管道环焊缝属于全位置焊接,仰焊位置的性能不做考核指标,平焊位置的焊接热输入大于其他位置,平焊位置的冲击韧性是环焊缝中相对薄弱的环节,因此试验采用平焊位置完成了所有焊接试验。焊接方法为我国管道铺设过程中常用的自保护药芯焊丝半自动焊,焊接设备为美国米勒公司生产PIPEPRO 400XC焊接系统,根焊材料为某厂家生产的Φ1.2 mm金属粉芯焊丝,填充盖面材料为某厂家生产的Φ2.0mm规格X80管线钢专用自保护药芯焊丝,试板尺寸为600 mm×200 mm,坡口形式如图2所示。焊前将试板预热到100~150℃,焊接过程中层间温度控制在100~130℃,焊接工艺参数见表3。

图2 焊接坡口形式

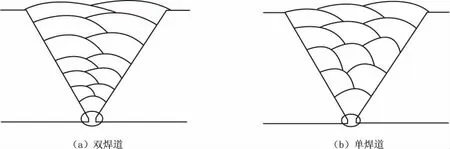

表3 焊接工艺参数

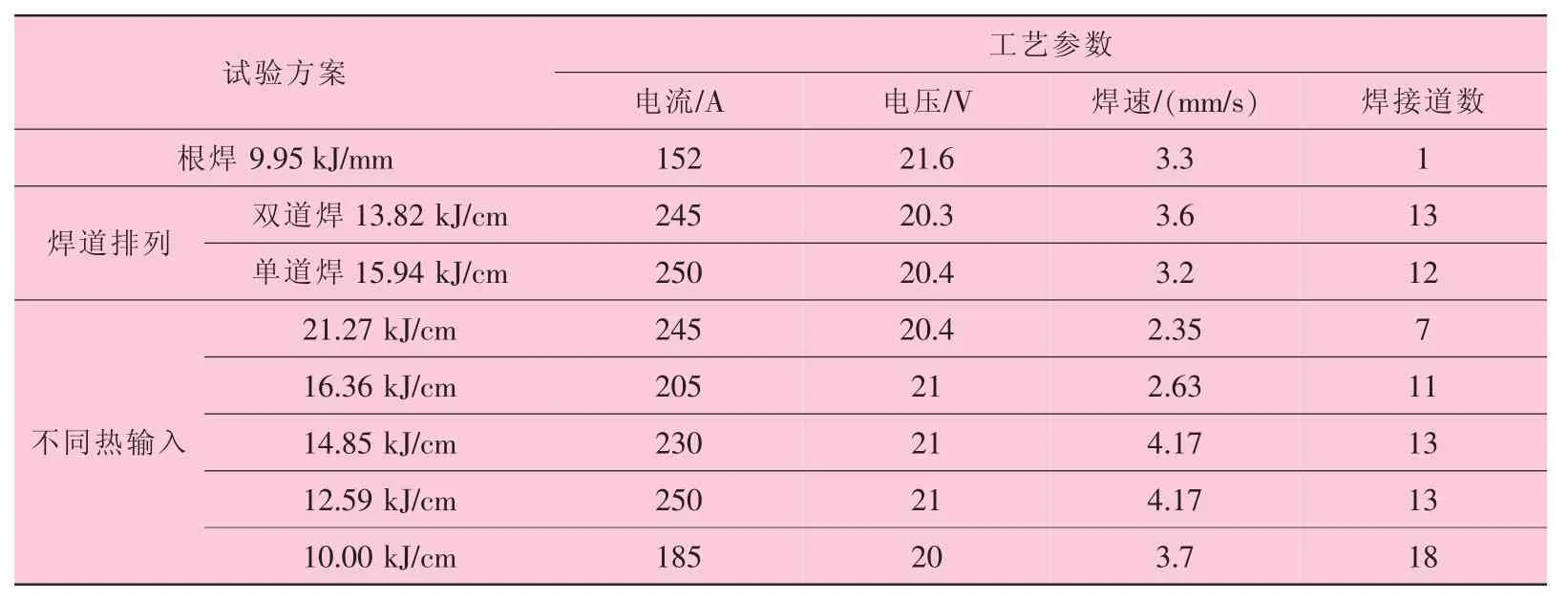

试验测定了不同焊接工艺下焊接接头-10℃的冲击性能,焊接接头冲击取样位置如图3所示。利用3%硝酸酒精对试样进行浸蚀,利用SEM观察其显微组织及M/A岛的分布和形态。

图3 焊接接头冲击试验取样位置

2 试验结果及分析

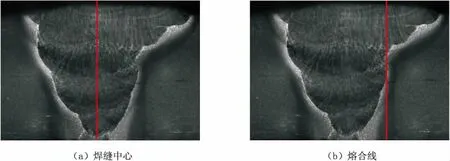

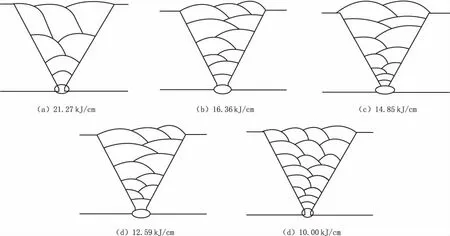

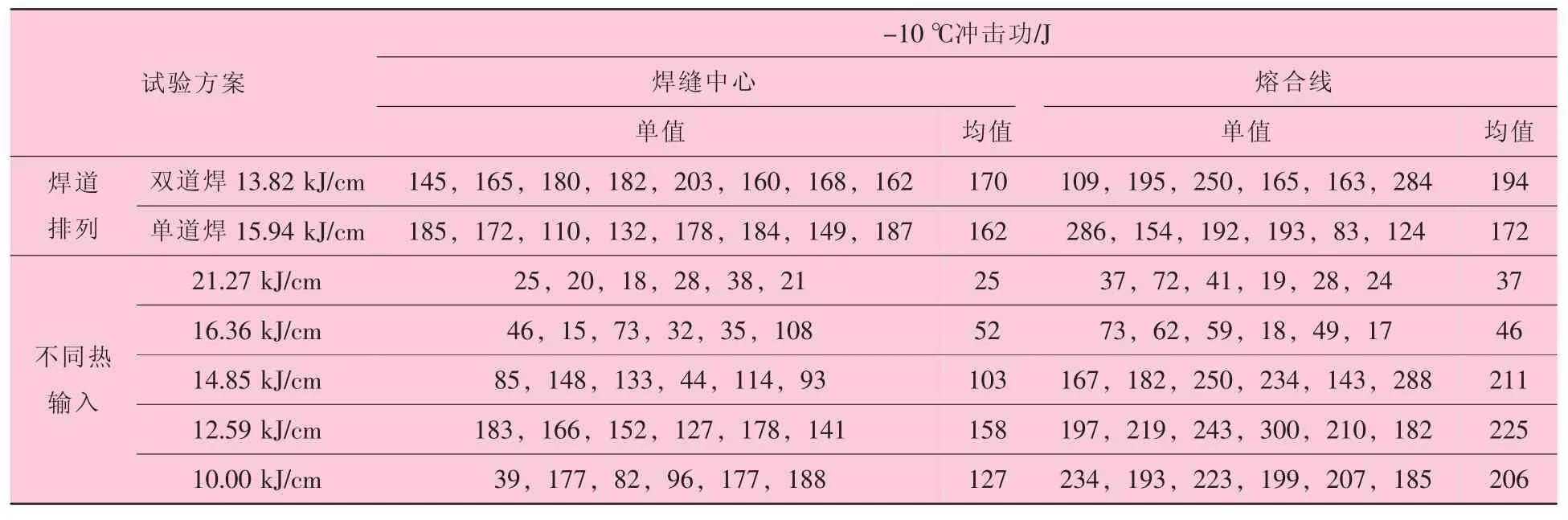

焊后焊道形貌如图4和图5所示,焊接接头-10℃的冲击试验结果见表4。由表4可以看出,X80自保护药芯焊丝对焊接热输入比较敏感,焊接工艺窗口比较窄,随着焊接热输入的增大,焊接接头冲击韧性呈降低的趋势,尤其是焊缝金属冲击韧性的这种趋势更明显。焊接热输入在12.59~15.94 kJ/cm时,焊接接头的冲击韧性比较高,满足X80环焊缝技术要求,并且均匀稳定。焊接热输入在16.36 kJ/cm以上时,焊接接头冲击功的单值和均值均较低,不能满足X80环焊缝技术要求。焊接热输入在10.00 kJ/cm时,焊接接头的冲击吸收功均值满足X80环焊缝技术要求,单值不能满足X80环焊缝技术要求,冲击功的离散度较大,分析原因为热输入太小,焊道之间熔合不好,易造成夹渣缺陷。焊接热输入在12.59~15.94 kJ/cm时,焊道排列对焊接热输入的影响不大。

图4 不同排列焊道焊后形貌

图5 不同焊接热输入焊道焊后形貌

表4 焊接接头-10℃冲击试验结果

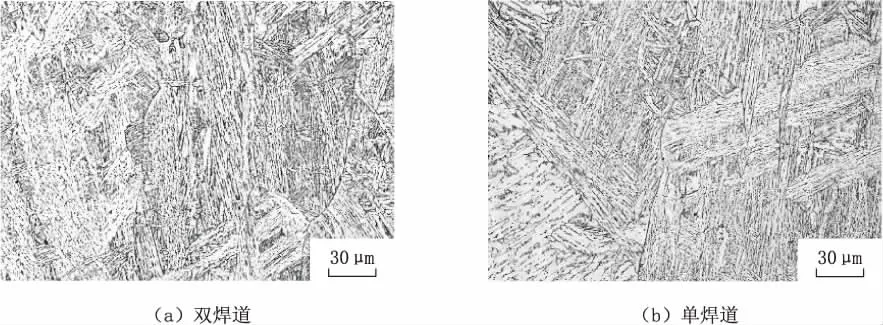

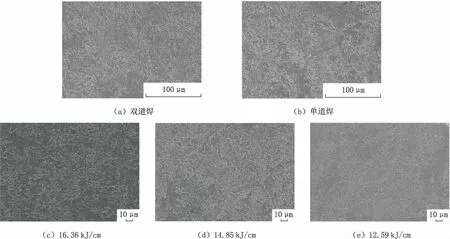

对不同焊接工艺接头的金相组织进行了观察,图6和图7为金相显微镜下焊缝金属的组织形貌。自保护药芯焊丝中含有较高的Al(w(Al)=1%~1.5%),在无保护气体条件下进行焊接,主要靠Al对焊缝进行脱氧。脱氧产物一部分形成焊渣,覆盖焊道表面起隔绝空气保护熔池的作用;另一部分形成氧化物质点,在焊缝中起形核中心的作用,对改善组织形貌、提高强韧性起到关键作用。通过对焊缝金相组织观察分析可以看出,不同焊接工艺下,焊缝金属均呈现针状交织的贝氏体组织,板条束密度和粒状贝氏体含量均呈规律性变化,在较低的焊接热输入下,可以得到晶粒更小、板条束更密、粒状贝氏体含量更多的焊缝金属和热影响区组织,对焊接接头冲击韧性的提高有一定作用。

图6 不同排列焊道焊缝金属的金相组织

图7 不同焊接热输入焊缝金属金相组织

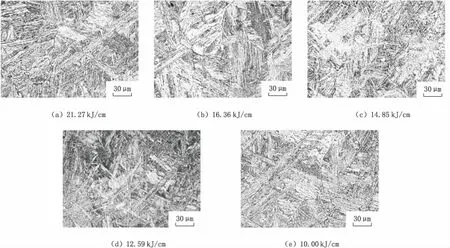

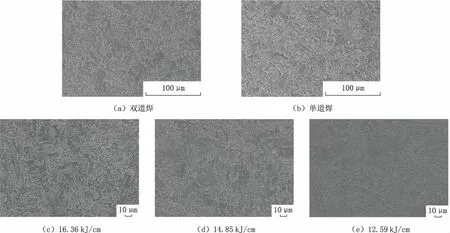

管道环焊缝一般采用多层多道焊,焊道间必然存在后续焊道对前续焊道的热循环作用。图8~图12为扫描电镜下最后焊道焊缝金属以及前道焊缝热影响区的组织形貌。由图8~图12可以看出,焊接热输入对焊缝及前道焊缝的热影响区组织均有影响,如16.36 kJ/cm下焊缝金属获得板条贝氏体和粒状贝氏体,经后续焊道焊接热循环后板条贝氏体组织依旧存在,而采用较小热输入条件下,焊缝中的板条贝氏体转化为更多的粒状贝氏体,对焊缝金属冲击韧性有一定改善。而对韧性起恶化作用的区域为焊缝的回火区,该区所处温度约600~750℃,易出现残余奥氏体的转变和渗碳体的析出(图12),板条贝氏体粗大的组织经回火后板条束及晶界均呈现链状的M/A或渗碳体,而随着焊接热输入的降低,回火区焊缝组织中链状M/A或渗碳体减少,甚至不呈链状,这是见底焊接热输入后焊缝冲击韧性提高的原因。

图8 扫描电镜下不同焊接工艺焊缝金属柱状晶区组织形貌

图9 扫描电镜下不同焊接工艺焊缝金属粗晶区组织形貌

图10 扫描电镜下不同焊接工艺焊缝金属细晶区组织形貌

图11 扫描电镜下不同焊接工艺焊缝金属不完全重结晶区组织形貌

图12 扫描电镜下不同焊接工艺焊缝金属回火区组织形貌

3 结 论

(1)X80自保护药芯焊丝半自动焊由于其焊丝成分特点使其对焊接热输入较为敏感,采用12~15 kJ/cm的热输入施焊,可确保焊缝金属的冲击韧性满足工程技术要求;在12~15 kJ/cm的热输入范围内,焊道排列对焊缝金属的冲击韧性无影响。

(2)在X80环焊缝所用的焊接工艺范围内,获得针状交织的贝氏体组织,在较低焊接热输入下,可以得到晶粒更小、板条束更密、粒状贝氏体含量更多的焊缝金属。

(3)前道焊缝中的回火区是整个焊缝中的薄弱环节,在较大热输入下,该区域由于焊接残余奥氏体的转变和渗碳体的析出,在板条束间和晶界形成链状的M/A岛或渗碳体,造成了X80自保护药芯焊丝半自动焊焊缝金属冲击功值的波动和降低。

[1]曹永利,黄福祥,王勤.我国长输管道焊接技术进展及发展方向[J].石油科技论坛,2012(1): 13-17,74.

[2]刘硕.高强管线钢管自动环焊技术现状及宝钢研究进展[J].宝钢技术, 2009(3): 31-35.

[3]刘峰.国产管道自动焊技术在西气东输工程中的应用[J].焊接技术, 2005(7): 22-25.

[4]张莉莉,张骁勇,郝瑞辉,等.回火焊道热处理对X80管线钢热影响区组织性能的影响[J].金属铸锻焊技术,2008(11): 6-12.

[5]高惠临,董玉华,冯耀荣.油气管线钢焊接局部臆化及其预防[J].机械工程学报, 2001, 37(3): 14-18.

[6]张骁勇,李青霞,徐学利.等.焊接热输入对X80管线钢及其焊管内焊缝粗晶区韧性的影响[J].热加工工艺,2010(9): 11-14,17.

[7]杨放,胡美娟,宋娟.X80管线钢焊接性分析[J].热加工工艺, 2014(5): 197-199,203.

[8]胡建春,张萍,李伟,等.长输管线用X80高强钢焊接技术研究[J].管道技术与设备,2012(6):30-35.

[9]隋永莉,郭锐,张继成.管道环焊缝半自动焊与自动焊技术对比分析木[J].焊管, 2013, 36(9): 38-44.

[10]庞红印.我国油气管道焊接技术发展综述[J].现代焊接, 2009(2): 30-35.

Influence of Welding Technology on Circumferential Weld Impact Toughness of 22 mm Thickness X80 Pipeline

CHEN Yanqing1,ZHANG Jianqiang1,2,MU Shukun1,LIU Hong1,ZHANG Feihu1

(1.Shougang Research Institute of Technology,Beijing 100043,China;2.China University of Petroleum(Beijing),Beijing 102249,China)

In order to optimize the circumferential weld welding technology in the construction of 22 mm thickness X80 pipeline,adopting self-shielded flux cored wire semi-automatic welding technology,commonly used in pipeline laying,to study the influence of different welding heat input and welding bead arrangement on weld microstructure and impact toughness.The Results showed that within the studied range of the heat input,the welding bead arrangement has a little effect on the microstructure and impact toughness;when the heat input is higher than 16 kJ/cm,the impact toughness of weld metal declines sharply;when the heat input is in the range of 12~15 kJ/cm,the impact toughness of weld metal is the best.The research indicated that X80 self-shielded flux cored wire is sensitive to welding heat input,using 12~15 kJ/cm heat input can ensure impact toughness of weld metal meet the engineering technology requirements,at this moment the welding bead arrangement has no influence on weld metal.

welding heat input;self-shielded flux cored wire;impact toughness

TG444.2

B

10.19291/j.cnki.1001-3938.2016.02.010

陈延清(1967—),女,博士,教授级高工,主要从事金属焊接性研究和焊接材料开发工作,发表论文20余篇。

2015-11-18

黄蔚莉