螺旋焊管X射线工业电视检测系统研究

陈青山,崔二炜,陈晓雯,肖都容,高志凌,郭 峰,王义民,张利辉

(1.渤海装备华油钢管公司,河北 青县 062658;2.渤海装备华油一机厂 质量监督中心,河北 青县062658;3.渤海装备巨龙钢管公司,河北 青县062658)

螺旋焊管X射线工业电视检测系统研究

陈青山1,崔二炜2,陈晓雯3,肖都容1,高志凌3,郭 峰1,王义民1,张利辉1

(1.渤海装备华油钢管公司,河北 青县 062658;2.渤海装备华油一机厂 质量监督中心,河北 青县062658;3.渤海装备巨龙钢管公司,河北 青县062658)

为了在螺旋焊管焊缝X射线检测时获得较高的精度,满足生产需要,根据标准制作了缺陷样管,对焊缝X射线工业电视检测系统进行了测试。结果显示,焊缝检测速度可达6 m/min;厚度8.8 mm焊管检出的最小圆形缺陷直径为0.6 mm,检出最小条形缺陷宽度1 mm,深度1 mm;厚度15.9 mm焊管检出的最小圆形缺陷直径1 mm,检出的最小条形缺陷宽度1 mm,深度1 mm。测试结果表明,该检测系统在生产线上试运行时取得了较好的效果。

焊管;X射线检测;焊缝缺陷;灵敏度

1 钢管焊缝缺陷X射线检测图像分析

1.1 焊缝缺陷X射线检测图像的获取

在X射线实时成像无损检测中,焊缝缺陷的定位、定量、定级较容易,而对焊缝缺陷的定性则比较困难,即如何识别并确定图像中焊缝缺陷的性质(裂纹、未熔合、未焊缝、条状夹渣、气孔等)比较困难,很难用图像识别系统对其进行自动识别。根据射线衰减定律,射线透过物质后被衰减,影响衰减的主要因素是被检物体的形状(厚度)和密度。物体形状(厚度)和密度的变化会引起图像中灰度的变化,也就是说图像中灰度的变化是图像识别的基本条件。焊缝常见缺陷X射线检测图像如图1所示。

图1 焊管焊缝常见缺陷的X射线检测图像

图像采集应和图像实时自动检测相结合,获取大量的图例有以下3点作用:①图像质量(灵敏度、清晰度、灰度动态范围)要达到什么样的水平才能满足实时动态检测的需要;②在大量不同缺陷种类和同种缺陷对比图例的基础上,建立X射线检测系统图像识别数据库,建立典型缺陷识别图谱,以此为程序开发的定量分析提供数据;③通过大量图像的采集,结合其他的无损检测手段和破坏性检测的印证,为荧光检测和实际缺陷的大小提供理论依据,并为下一步缺陷自动分类识别打下基础。

1.2 X射线检测图像中常见缺陷的种类及特征

焊缝缺陷的形态和影像特征复杂多样,不同种类缺陷在X射线检测图像中的影像特征具有不同的特点,在焊缝中出现的位置也有所不同,具体见表1。

表1 常见缺陷X射线图像中影像特征及其在焊缝中的位置

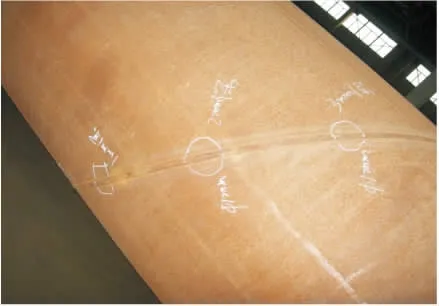

1.3 样管试验

依据缺陷类型不同,将缺陷分为面积型缺陷和体积型缺陷。电火花刻人工槽模拟面积型缺陷,其规格为:槽宽1 mm,长度40 mm,深度分别为1 mm、2 mm和3 mm;人工孔模拟体积型缺陷,其规格为Φ0.6 mm、Φ0.8 mm、Φ1.0 mm、Φ1.6 mm和Φ3.2 mm,孔深分别为1 mm、2 mm和3 mm。

试验样管规格分别为:Φ610 mm×8.8 mm、Φ711 mm×12.5 mm 和 Φ914 mm×15.9 mm。 执行标准为GB/T 9711.2。样管Φ914 mm×15.9 mm取样位置如图2所示。

图2 Φ914 mm×15.9 mm焊管的取样位置

工艺规范:①采用双壁单影透照方式成像,以靠近图像增强器一侧的焊缝为检测焊缝;②透照焦距650 mm,被检焊缝与图像增强器距离为150 mm。3种规格样管的缺陷检出情况见表2。

表2 3种规格样管的缺陷检出情况

2 系统测试

2.1 系统分辨率的测定

在实时成像中分辨率的计量单位是线对厘米(LP/cm)。系统分辨率是考核整套设备综合性能的主要指标,对成像质量有重要作用。不论设备的基本配置如何,系统分辨率都应达到或超过14 LP/cm;随着设备配置性能的提高,系统分辨率也会随之提高。

将图像分辨率线对测试卡紧贴在图像增强器输入屏表面中心区域上,线对栅条与水平位垂直,按一定的工艺条件进行透照,并在显示屏上成像。透照工艺条件:①X射线的焦点至图像增强器输入屏表面的距离不小于700 mm;②管电压不大于40 kV;③管电流不大于3.0 mA;④图像对比度适中。

在显示屏上观察测试卡的影像,当观察到栅条刚好分离的一组线对时,则该组线对所对应的分辨率即为系统分辨率。在高清计算机显示器上,可清晰地看到刚好分开的18 LP/cm的影像。

2.2 图像灵敏度的测定

灵敏度的计量单位是像质指数,灵敏度反映图像细小缺陷的检出能力,其考核指标等同于GB 3323—1987或 JB 4730—1994标准像质指数的要求。

将像质计紧贴在被检焊缝的表面,金属丝与焊缝垂直,并与焊缝同时成像。在显示屏上直接观察像质计的影像,在焊缝处能清楚看到的最细金属丝所对应的编号即为图像灵敏度的像质指数。Φ559 mm×7.1 mm焊管静态灵敏度优于2.5%时的图像如图3所示。

图3 Φ559 mm×7.1 mm焊管静态灵敏度优于2.5%的图像

图像灵敏度与图像分辨率能从不同的角度反映图像质量,不能互相代替。实践证明,像质计灵敏度的量值,不能充分反映焊缝自然缺陷的特性,有时像质计灵敏度对圆形缺陷的检出率可能较高,而对裂纹等线性缺陷的检出灵敏度却较低。因为金属丝像质计灵敏度很大程度上取决于图像的对比度,而线性缺陷则更多地取决于图像分辨率。

2.3 可检出的最小缺陷尺寸

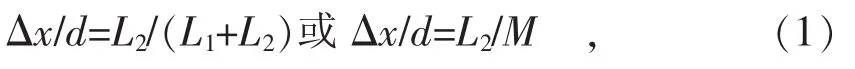

假设工件内有一缺陷,缺陷的宽度(Δx)小于焦点的宽度(d),即Δx<d,当缺陷的宽度足够小时,根据几何投影原理,缺陷在成像平面上的本影缩小为一点,此缺陷不可能被检测出来。小缺陷检测成像原理如图4所示。

图4 小缺陷检测成像示意图

根据相似三角形定理,得到

式中:M—图像放大倍数。

假设缺陷的高度(ΔT)等于缺陷的宽度,即ΔT=Δx,那么由此缺陷边缘所引起的几何不清晰度可改写为

式中:Ug—几何不清晰度。

在一般情况下,为了得到更佳的清晰度,则MΔx应大于 Ug, 即

在同时考虑几何不清晰度和系统固有不清晰度的情况下,式(3)可改写为MΔx≥Uo,即在图像放大的情况下Δx≥Uo/M。

由此可见,在X射线实时成像检测中,缺陷尺寸由检测图像放大后的不清晰度Uo与放大倍数M决定。

2.4 实际缺陷当量标定

标定方法如下:使用一块4 mm厚度的铅板,其上钻有若干等间距(L=25 mm)小孔,如图5所示。图5(a)为试验中使用的标定铅板,将标定铅板弯曲紧密贴合于钢管表面,在X射线下拍摄得到如图5(b)所示的标定图像。从图5(b)中测得A孔与O孔中心以及B孔和O孔中心间分别有221和213个像素,计算得到K=8.7个/mm,即实际尺寸1 mm在图像中对应约9个像素长度。

在试验中,系统能够准确检测出大小为5×5的缺陷区域,对应实际缺陷尺寸为0.56 mm×0.56 mm。而在样管Φ610 mm×8.8 mm人工缺陷的测试中,检测出圆形气孔缺陷Φ0.6 mm,深2 mm,也验证了标定的测试。

图5 缺陷当量标定铅板及图像

2.5 检测速度的测定

将被检钢管置于检测小车上,选定一个始点,启动小车,观察移动焊缝每分钟在荧光屏上的相对位移,记录其偏差值,重复3次取平均值作为位移偏差和累计偏差,可以得出螺旋线速度。检测速度3 m/min,最大6 m/min。

2.6 系统漏检率和误报率测试

待检测样管规格分别为Φ610 mm×8.8 mm、Φ711 mm×12.5 mm 和 Φ914 mm×15.9 mm。 模拟面积型缺陷:槽宽1 mm,长度40 mm,深度分别为1 mm、2 mm和3 mm;人工孔模拟体积型缺陷:Φ0.6 mm、Φ0.8 mm、Φ1.0 mm和 Φ1.6 mm,孔深分别为1 mm、2 mm和3 mm。则Φ610 mm×8.8 mm和Φ914 mm×15.9 mm的人工缺陷共15+15=30处,Φ711 mm×12.5 mm自然缺陷共6处,总计36处,所有超标缺陷都没有漏报。在厚度增加,进而增加灵敏度时误报率有所上升。在最初的生产检验中,为了增加系统的可靠性,宁可增加系统的误报率,也要避免漏报缺陷。

3 结 语

利用X射线对焊管焊缝缺陷进行实时自动检测的技术是近年来国内外学者研究的热点,对X射线工业电视检测系统进行测试,获取并分析了焊管焊缝缺陷的射线图像,结合实际对不同缺陷的实际图像、适用标准进行了阐述。根据标准制作了缺陷样管,并进行了测试。测试结果表明:焊缝检测速度可达6 m/min;厚度8.8 mm焊管检出的最小圆形缺陷直径为0.6 mm,检出的最小条形缺陷宽度1 mm,深度1 mm;厚度15.9 mm焊管检出的最小圆形缺陷直径1 mm,检出的最小条形缺陷宽度1 mm,深度1 mm。该系统在生产线上试运行,在一定的检测速度和合适的产品规格范围下,具有较好的实时性和较高的检测精度,能满足生产的需要。

[1]陈树越,路宏年.数字式X射线无损检测技术[J].华北工学院学报,1999, 20(1):49-53.

[2]张晓光,高顶.射线检测焊接缺陷的提取和自动识别[M].北京:国防工业出版社,2004.

[3]李勇.埋弧焊管缺陷X射线图像处理及其自动识别技术研究[D].西安:西安石油大学,2013.

[4]周伟,余华民.图像处理和模式识别技术在焊缝射线检验中的应用[J].无损探伤,1990,14(5):1-5.

[5]孙忠诚,李鹤歧,陶维道,等.焊缝X射线实时探伤数字图像处理方法研究[J].无损探测,1992,14(2): 37-40.

[6]周正干,杜圆媛.基于多幅 X射线数字图像的缺陷自动识别技术[J].机械工程学报,2006,42(3):73-76.

[7]任大海,尤政,孙长库,等.焊接缺陷实时成像自动检测技术的研究[J].清华大学学报(自然科学版),2001,41(2): 25-29.

[8]任大海,尤政,孙长库,等.焊缝X射线实时成像自动分析系统[J].焊接学报, 2000, 21(1): 60-63.

[9]孙怡,孙洪雨,白鹏,等.X射线焊缝图像中缺陷的实时检测方法[J].焊接学报, 2004, 25(2): 115-118,122.

[10]程耀瑜.工业射线实时成像检测技术研究及高性能数字成像系统研究[J].无损探伤,2003,20(8):41-43.

[11]曾祥照.射线实时成像检测中的图像清晰度与分辨率[J].无损检测,2003,25(3):133-139.

[12]曾祥照.分辨率测试卡的结构及图像分辨率测试方法[J].无损探伤,2001,24(5):45-48.

X-ray Industrial TV Detecting System Research on Spiral Welded Pipe

CHEN Qingshan1,CUI Erwei2,CHEN Xiaowen3,XIAO Durong1,GAO Zhiling3,GUO Feng1,WANG Yimin1,ZHANG Lihui1

(1.CNPC Bohai Equipment Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China;2.Quality Supervision Center of CNPC Bohai Equipment 1st Machinery,Qingxian 062658,Hebei,China;3.CNPC Bohai Equipment Julong Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China)

In order to obtain higher precision in X-ray detection of spiral welded pipe weld,thus to meet the requirements of production,the defect specimen pipe was made according to standard,and the X-ray industrial TV detecting system of weld defect was tested.The results indicated that the weld detection speed can up to 6 m/min;welded pipe with 8.8 mm thickness,the minimum defect diameter is 0.6 mm,the minimum width of stripy defect is 1 mm,and the depth is 1 mm;welded pipe with 15.9 mm thickness,the minimum defect diameter is 1 mm,the minimum width of stripy defect is 1 mm,and the depth is 1 mm.Test results showed that the detection system got better results in the production line commissioning.

welded pipe;X-ray detection;weld defect;sensitivity

TG441.7

B

10.19291/j.cnki.1001-3938.2016.02.011

陈青山(1978—),男,本科,2003年毕业于江汉石油学院,现主要从事钢管检验工作。

2015-08-24

修改稿收稿日期:2015-12-03

谢淑霞