发泡缺陷对蒙皮鼓泡脱粘的影响研究

张 旭,陈孝玉,刘晓宇,马 清

(遵义师范学院工学院,贵州遵义563002)

发泡缺陷对蒙皮鼓泡脱粘的影响研究

张 旭,陈孝玉,刘晓宇,马 清

(遵义师范学院工学院,贵州遵义563002)

大板式方舱在野外环境中容易产生脱粘和鼓包现象,对其研究发现热应力是引起方舱脱粘、鼓包的主要原因,同时蒙皮与聚氨酯泡沫之间的气泡也是造成脱粘、鼓包的重要因素。作者运用有限元分析软件ANSYS建立几种不同尺寸气泡分析模型,考察了气泡直径大小对粘结应力的影响。分析方舱鼓泡、脱粘产生的原因,从工艺和结构的角度找出解决的办法,完善方舱的力学性能,将有利于产品质量的提高。

方舱;脱层;热应力;有限元

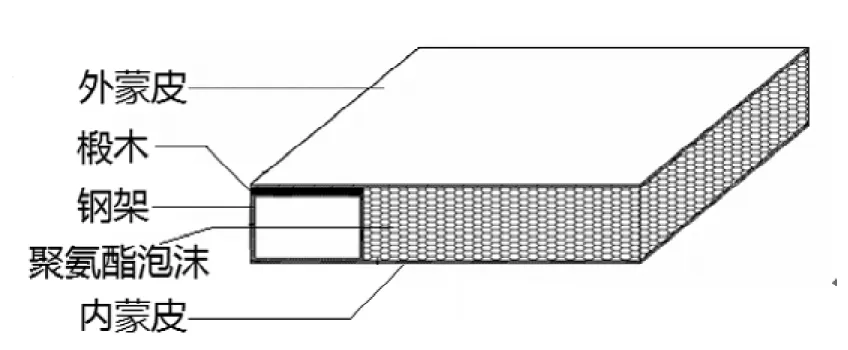

移动复合大板式方舱作为一种装载工具,因具有适用范围广、运输方式灵活、经济效益好等优点而得到广泛应用。复合大板是组成方舱的主要部件,方舱基本由数块复合夹芯板搭接而成,大板的力学性能对整个方舱的力学性能有着重要影响。复合夹芯板是一种类似“三明治”的结构(如图1),复合夹芯板的上下层采用铝板或者钢板,中间加以适当的加强梁,最后用聚氨酯泡沫进行发泡填充。其中加强梁是以钢板为框架形成闭合环或者铝(钢)管,一端与隔热椴木条铆接而成。这种夹芯复合板结构较复杂,各组成材料的特性差异较大,因此其力学特性分析也较复杂。经常处于热环境下工作的复合式大板会出现较大的热应力或热变形,从而导致层合板结构失效[1]。复合式大板在热环境下应力和变形分析问题已成为结构分析和设计工作者十分关注的问题。

图1 复合夹芯板断面结构示意图

1 鼓泡现象及其产生的原因

复合大板是组成方舱的主要部件,方舱一般由6~8块大板组成。大板是以铝合金为蒙皮、硬质聚氨酯泡沫塑料为夹芯的复合板。顶板由于面积大、经常受到阳光的垂直照射而易产生脱粘和鼓包现象[2]。大板在发泡过程中,蒙皮与泡沫之间容易形成一些较大的气泡,这些气泡被封闭在大板中,在温度升高或者降低时,密闭的气体压力会随之发生变化,在大板内部产生局部应力。气泡的产生主要有三个方面的原因:一是发泡过程中发泡材料流动填充不到位;二是空气被封闭在局部空间中;三是发泡过程中化学反应产生的气体以及发泡材料自身在搅拌过程中混入的空气[3]。气体的种类有空气、水蒸气和其它化学气体。刘现伟等[4]认为这些气泡是导致金属蒙皮与泡沫之间脱粘的主要原因。

2 发泡缺陷分析模型

2.1 发泡缺陷分析几何模型的建立

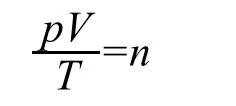

本文研究了气泡温升产生的压力对结构应力的影响,图2是发泡缺陷分析的几何模型。许自立[5]提出利用粘接成型法在加工过程中将表层硬皮及硬皮下的扁平气泡全部切除(大约5~10mm厚),从而消除芯材硬皮及其扁平气泡。本文假设在方舱顶板芯材中心部位下方7.5mm处存在扁平气泡,气泡直径40mm。气泡由于温度升高,对泡沫及蒙皮产生压力。假定温度升高75℃,气泡体积不变,气体性质符合理想气体状态方程:

经过分析计算得P2=1.252P1,气体因热膨胀压强增大0.252个标准大气压

图2 发泡缺陷分析的几何模型

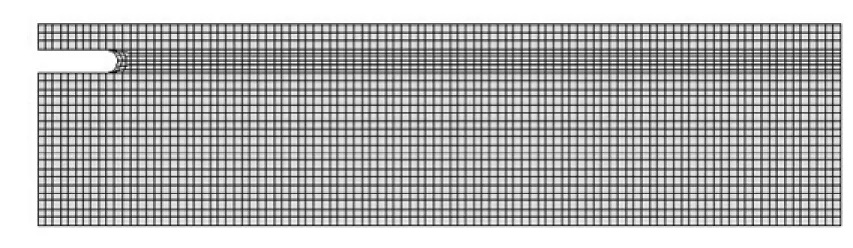

按照上式,温度升高 75℃,气体的压强增大25.452KPa。将25.452KPa压力施加在气泡壁上,模型两端水平约束,左下角垂直方向约束。进行网格划分,最终获得的网格如图3所示,共3117个结点,2976个单元。

图3 发泡缺陷分析的网格

2.2 结果分析

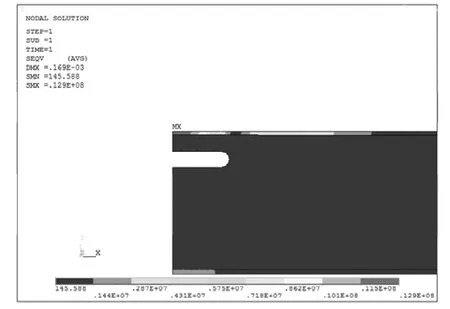

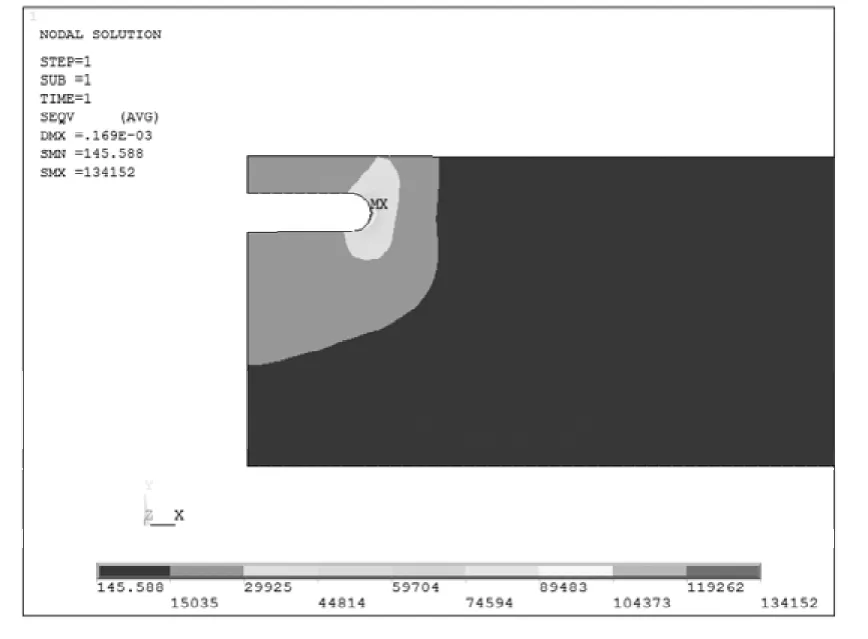

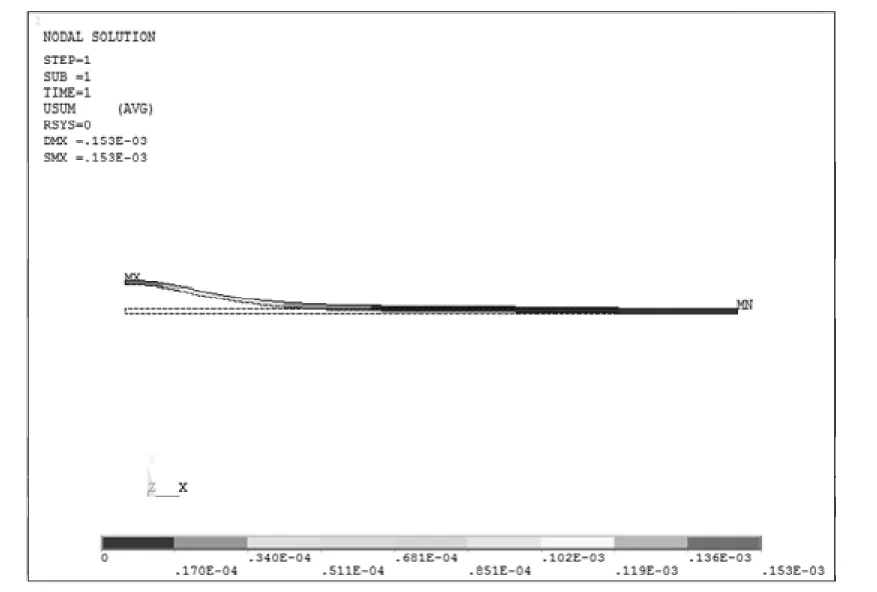

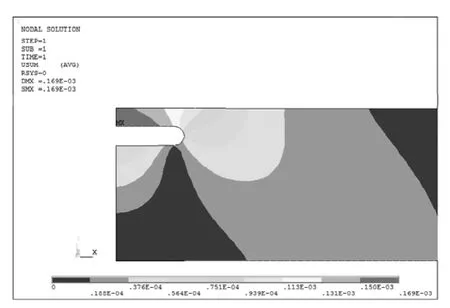

图4是气泡附近的结构应力云图,最高应力出现在蒙皮外侧,为12.9MPa;图5是泡沫所在区域的应力分布,最高应力为134.152KPa。图6是蒙皮的变形趋势,变形量为0.153mm;图7显示泡沫的变形量最大为0.169mm,较蒙皮变形大。从以上分析结果可以看出,蒙皮与聚氨酯泡沫之间的气泡也是造成脱粘、鼓包的重要因素。

图4 气泡附近区域的结构应力

图5 泡沫区域的应力

图6 蒙皮的变形

图7 泡沫的变形

2.3 气泡尺寸对鼓泡的影响

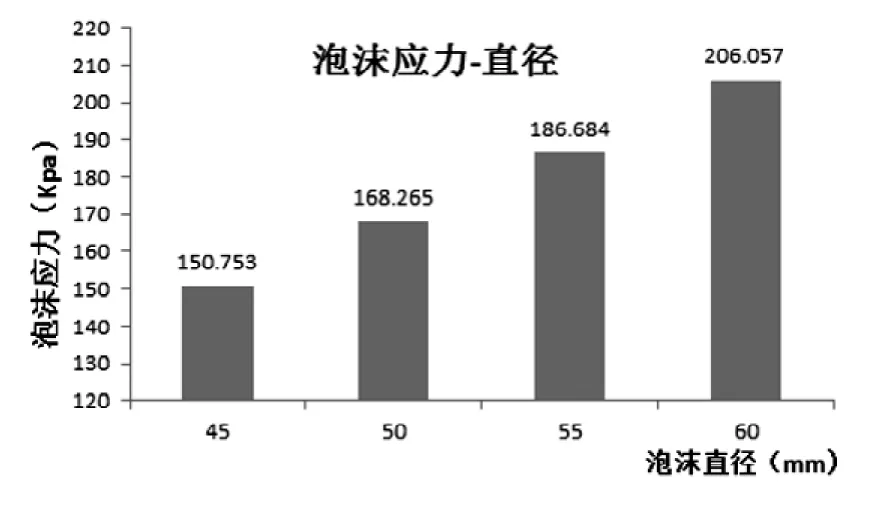

为了考察气泡尺寸对蒙皮鼓包、脱粘的影响,本文将上述模型中气泡的直径分别设定为40、45、50、55、60mm,并分析泡沫与蒙皮粘结处的应力。

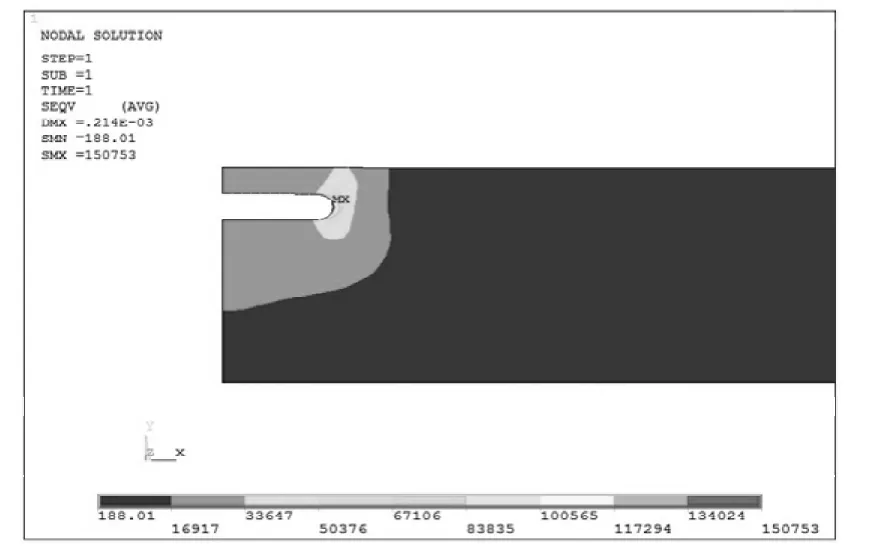

图8 泡沫的应力(气泡直径45mm)

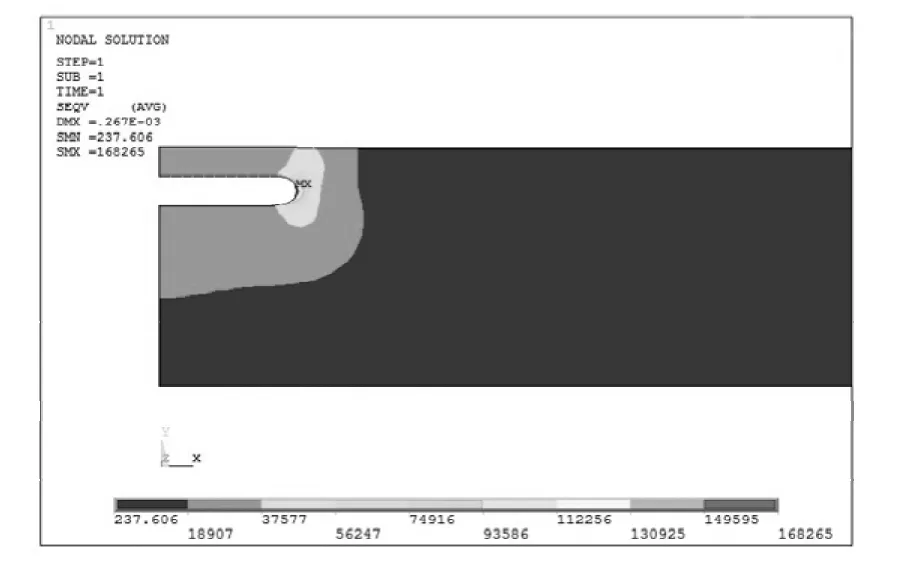

图9 泡沫的应力(气泡直径50mm)

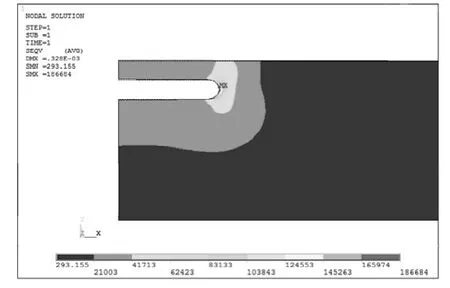

图10 泡沫的应力(气泡直径55mm)

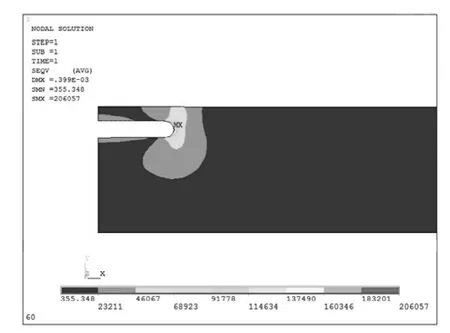

图11 泡沫的应力(气泡直径60mm)

图12气泡的应力与直径的关系

图8~11是气泡直径为45、50、55、60mm时泡沫上的应力分布,其最高应力分别为150.753、168.265、168.864、206.057KPa,均比气泡直径40mm时高,出现的位置与气泡直径40mm时相同。根据GJB870-90军用电子设备方舱通用规范可知[6],方舱大板的粘接性能,在25、50、70℃的条件下,方舱大板剪切强度不低于20、10、8.5 MPa。标准要求剪切强度不小于18MPa,不均匀撤离强度不小于4Mpa。五次分析的结果表明,含近表层空洞缺陷的大板芯材在热载荷作用下,芯材主要表现为压应力,在空洞两端边缘存在较大拉应力,随着空洞尺寸的增加,空洞两端的拉应力也增大,如图12所示,说明热载荷作用下,芯材中较大的空洞是导致蒙皮与泡沫脱粘的主要影响因素之一。

3 避免脱粘和鼓泡的方法探究

方舱的鼓包和脱粘是方舱生产中遇到的一个行业性难题。降低方舱鼓包、脱粘的几率,应该针对各种不同的影响因素,采取不同的措施。可以从生产工艺和结构设计入手,提出相应的改进措施。

3.1 大板式方舱大板成型工艺分析

在大板的生产过程中,由于大板隔热材料聚氨酯泡沫成型的多样性,方舱大板通常采用现场发泡

成型和粘接成型两类方法制作。现场发泡成型是在内外蒙皮之间的型腔中注入调制好的聚氨酯泡沫混合液,反应混合物流至板内型腔中进行现场发泡;粘接成型法是通过预先制造的模具发泡,将成型的泡沫取出,根据不同形状尺寸裁切成块,在一定压力和一定温度下,用专用粘合剂与蒙皮等部件粘接成型。

现场发泡成型工艺简单,一次成型,芯材本身直接与蒙皮无接缝粘接,无需黏胶剂,不会在低温下出现脱层现象。但这种工艺反应持续时间短,腔体内某些死角不容易完全被泡沫填满,容易出现空洞现象;混合溶液搅拌不均匀,可能二次发泡造成局部凸起;由于混合溶液反应很快,在其反应过程中往往会造成泡沫芯板分布不均,出现中间少、边沿多的现象,同时泡沫同蒙皮之间形成一层密度较大的硬皮层,这个硬皮层较脆,在温度变化较大时,蒙皮与硬皮之间就会产生剪切力,便会出现脱层现象。粘接成型在加工过程中将表层硬皮及硬皮下的扁平气泡全部切除(大约10mm厚)[7],彻底消除芯材硬皮及扁平气泡,不会产生二次发泡,提高了泡沫的强度,适宜批量生产,可以降低生产成本,提高经济效益。粘接法工艺的缺点主要有:加工工序多,材料浪费大,对加工精度有较高要求;需要选择和研制一种耐温较好、刚韧性较高的胶粘剂。综合比较,粘接成型法具有较好的发展趋势。

3.2 方舱大板成型结构分析

方舱脱粘是方舱生产行业的一个普遍性问题,由于方舱工作环境的特殊性,热载荷和聚氨酯泡沫空洞现象是不可避免的。研究表明,方舱大板脱粘的主要原因是结构的热变形,设计合理的方舱结构,能降低热变形,提高方舱的质量。在设计大板时应注意以下四个方面:(1)在设计内腔时,应尽量简化内腔的结构,比如筋条的数量和结构,考虑使用角度变化较小的设计,如采用圆弧型筋条代替直角型筋条;(2)由于发泡料流动性差,芯材中气体不能顺利排除,因此应设计合理的排气孔,避免排气死角的出现;(3)设计合理的钢架拓扑结构;(4)沿厚度方向应设计更为合理的夹层结构[8],以减小蒙皮与钢架间膨胀量不同带来的热应力。

4 总结

本文针对发泡缺陷对蒙皮鼓泡脱粘的影响进行了研究,运用有限元分析软件ANSYS建立了几种不同尺寸的气泡分析模型,考察了气泡直径大小对粘结应力的影响。研究结果表明,气泡直径增大,气泡局部拉应力也增大,说明热载荷作用下芯材中较大的空洞是导致蒙皮与泡沫脱粘的主要影响因素之一。本文还从工艺和设计的角度提出了一些优化方舱、完善方舱力学性能的建议。

[1]黄俊.热载荷作用下方舱舱体脱层质量问题研究[D].武汉:华中科技大学,2008.

[2]刘子龙,赵征,刘罡,等.方舱复合叠层板高温力学性能研究[J].材料开发与应用,2012,(2):64-68.

[3]张丛文,余文军.冰箱聚氨酯发泡空洞的成因及解决方案[J].电器,2011,(S1):382-384.

[4]刘现伟,刘金国,安志光.金属蒙皮厢板产生鼓泡的原因分析及处理办法[J].专用汽车,2009,(1):61-62.

[5]许自力.方舱大板工艺技术研究[J].电子机械工程,2002,(3): 52-55.

[6]孔令彬,林冬梅.军用铝合金聚氨酯夹层大板方舱的研制[J].山东冶金,2003,(4):50-52.

[7]马天信.方舱大板成型工艺[J].航天制造技术,1999,(5): 55-57.

[8]董虎军.粘接方舱大板制造工艺探讨[J].移动电源与车辆, 2008,(3):33-37.

(责任编辑:朱 彬)

On the Influence of Foaming upon the Bulge and Debonding of

Covering

ZHANG Xu,CHEN Xiao-yu,LIU Xiao-yu,MA Qing

(Engineering College,Zunyi Normal College,Zunyi 563002,China)

Plate shelter gets bulged and debonded easily in the open air,which results mainly from thermal stress;besides,it is also derived from the bubble between covering and polyurethane foam.By means of ANSYS,several models for analyzing bubble are established to look at the impact of bubble size upon bond stress.Analyzing the causes of getting bulged and debonded,solving the problems from the perspectives of craftsmanship and structure and improving the mechanical property of shelter will contribute to improving the quality of products.

shelter;getting debonded;thermal stress;finite element

TH460.25

A

1009-3583(2016)-0107-04

2015-12-25

贵州省科技厅基金资助项目(黔科合LH字[2016]7001号)

张 旭,男,河南邓州人,遵义师范学院工学院助教,硕士。研究方向:结构设计、仿真、优化。