芯体壁厚对Nomex蜂窝夹层结构抗冲击性能的影响

彭 蒙, 刘龙权, 赵 剑, 汪 海

(上海交通大学 航空航天学院,上海 200240)

芯体壁厚对Nomex蜂窝夹层结构抗冲击性能的影响

彭 蒙, 刘龙权, 赵 剑, 汪 海

(上海交通大学 航空航天学院,上海 200240)

基于虚拟实验法,发展了细观有限元模型,研究了芳纶纸表面的树脂涂层厚度对Nomex蜂窝夹层结构冲击响应及损伤情况的影响。研究结果发现,树脂涂层厚度越大,冲击的接触力峰值越大。若冲击能量不足以穿透上面板,则蜂窝吸收能量随树脂涂层厚度的增大而提高;冲击能量足以穿透上面板,则冲头侵彻深度随树脂涂层厚度增大有明显下降,同时蜂窝面外的损伤程度也降低。提高树脂涂层厚度,对于提高Nomex蜂窝的抗穿透能力较为有效,但对损伤的面积影响较小。

Nomex蜂窝;壁厚;抗冲击性能;虚拟实验;细观模型

Nomex蜂窝由芳纶纸浸渍酚醛树脂之后固化而成,具有阻燃、耐火、绝缘、强度/刚度高、构型选择多等优点,成为航空夹层结构最常用的芯体材料。然而在服役期间蜂窝夹层结构对于所遭受的冰雹、跑道碎石以及工具掉落的冲击损伤十分敏感[1-2],可能导致夹层结构力学性能降低,进而影响飞行安全。

蜂窝夹层板结构复杂,冲击过程涉及非线性及接触问题,解析法求解困难,而实验法费用高,在设计阶段更需要依赖数值分析方法。通用数值法把蜂窝芯体等效为均质材料,但该法用于分析Nomex蜂窝的细观组分其力学性能的影响通常需要大量的蜂窝材料实验数据[3-7]。

虚拟实验法结合蜂窝的基本组分材料和必要的实验验证,可用于预测组分材料和细节结构参数对蜂窝夹层结构在复杂载荷下的力学响应和失效机制。本文将应用虚拟实验的分析方法,构建Nomex蜂窝夹层结构细观模型,并结合冲击实验,分析蜂窝壁细节结构特征对夹层结构抗冲击性能的影响。

1 蜂窝夹层板冲击试验

1.1 试样描述

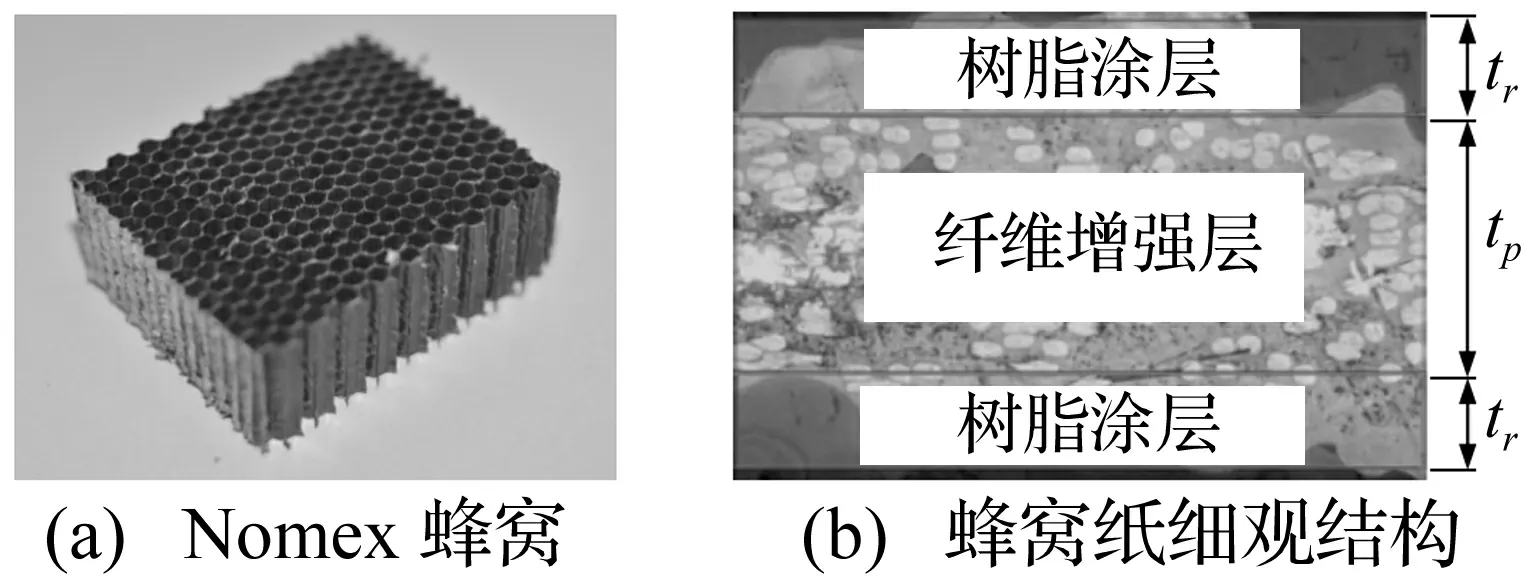

Nomex正六边形蜂窝的典型结构如图1(a)所示,厚度为20 mm,蜂格尺寸为3.2 mm,名义密度为48 kg/m3。其蜂窝壁是一种夹层结构,芳纶纸外表面附有一定厚度的酚醛树脂涂层,如图1(b)所示。单层蜂窝壁及双层蜂窝壁的材料厚度组成[tr/tp/tr]分别为[0.008/0.05/0.008]mm和[0.008/0.1/0.008] mm[8]。芳纶纸是一种芳纶纤维增强材料,纵向(Machine direction)和横向(Cross-machine direction)的性能不同,其应力应变关系均表现为各向异性弹塑性,发生断裂时的拉伸应变较大,具有较好的延展性。酚醛树脂则是各向同性弹脆性材料,失效应变值较小。其中蜂窝芯体的厚度方向与芳纶纸的横向一致[8]。

图1 Nomex蜂窝结构Fig.1 Nomex honeycomb structure

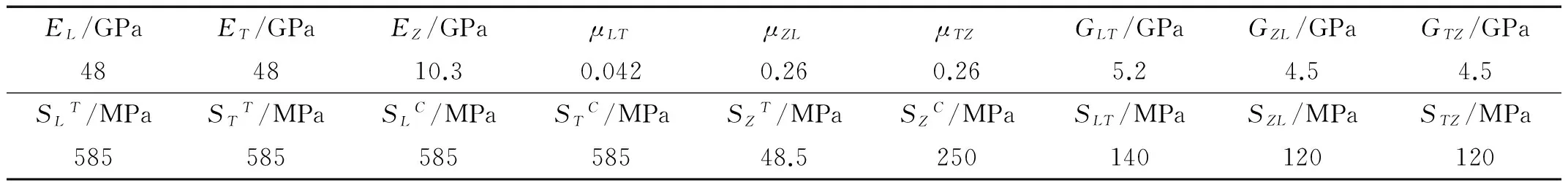

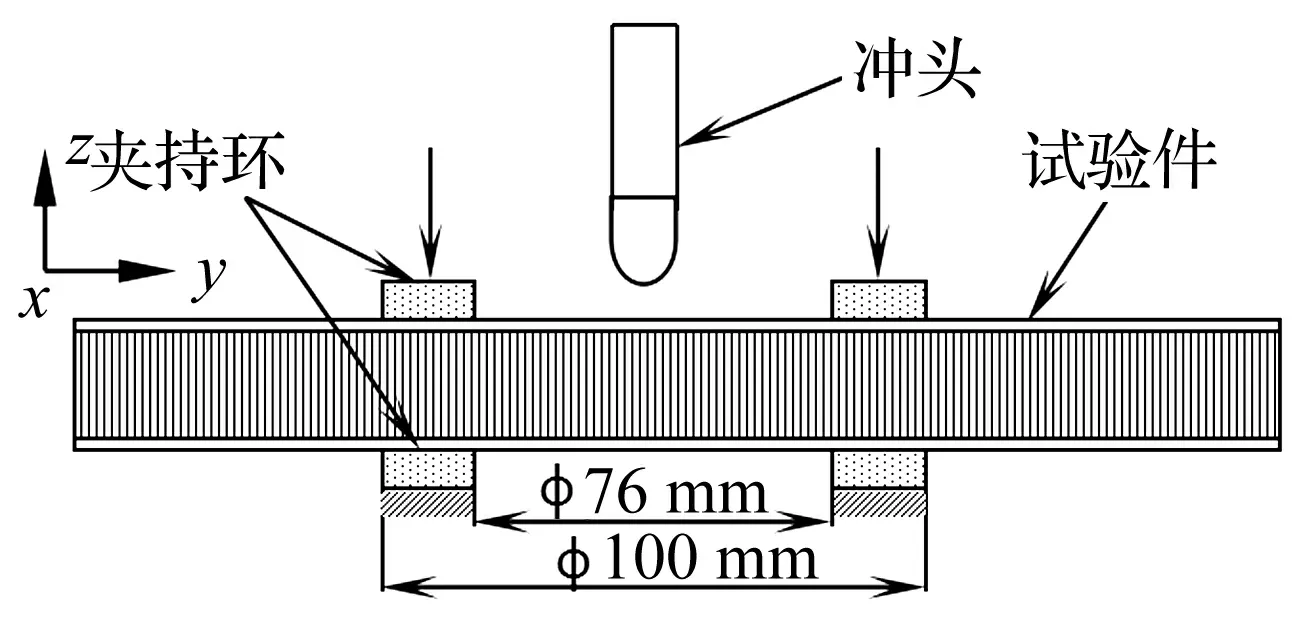

为符合蜂窝材料冲击实验标准——ASTM D3763-02[9]的要求,在蜂窝厚度方向的上下两侧黏接编织复合材料面板。所制成蜂窝夹层结构的总体铺层顺序为[(±45)/(±45)/(±45)/C20/(±45)/(±45)],其中“( )”表示一个编织铺层,单层厚度为0.216 mm;“C20”表示厚度为20 mm的蜂窝夹层。所用编织复合材料力学性能参数如表1所示。

1.2 冲击试验

依据ASTM D3763-02冲击试验标准的要求,应用Instron Ceast 9350落锤式冲击试验机对上述蜂窝夹层试验件开展冲击试验。实验设置如图2所示。试验件由两个夹持环固定,冲头为直径为12.7 mm、质量为2.631 kg的钢质半球形冲头。

表1 编织复合材料性能参数[10]

通过改变冲头高度,实现不同能量的冲击。实验发现,冲击能量为2.2 J时,上面板出现凹坑,但未被击穿,而当冲击能量为4.9 J时,上面板被完全击穿。因此,主要选取这两种冲击工况,分析夹层结构细节结构特征对冲击力学响应和失效模式的影响。详细实验设置和过程可参见文献[11]。

图2 冲击试验示意图Fig.2 Setup of the impact test

2 Nomex蜂窝夹层板冲击数值模拟

2.1 网格与约束

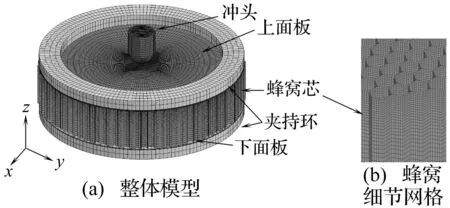

应用通用显式动力分析程序LS-DYNA建立复合材料蜂窝夹层结构冲击有限元模型,模型的网格划分如图3所示。编织复合材料面板采用Solid单元模拟。Nomex蜂窝芯体采用Shell单元建立其细观模型,并根据蜂窝壁的实际结构特征,应用Part_Composite确定蜂窝壁层压板属性。在厚度上分布3个积分点以代表酚醛树脂和芳纶纸层,每层厚度与试验件实际尺寸一致。编织复合材料面板应用。冲头和夹持环均采用采用Solid单元模拟,并应用Mat_Rigid赋予其刚体属性。

固定上、下夹持圈并约束冲头的x、y方向上的平动和转动,仅允许其在z方向上平动。确保冲头与上面板接触时的初始速度分别为1.29 m/s和1.93 m/s,以分别获得所需的冲击能量,2.2 J和4.9 J。

2.2 接触定义

考虑冲击过程中冲头、面板、蜂窝以及夹持环之间可能发生的所有接触,建立以下接触关系。① 应用绑定约束模拟上下面板与蜂窝上下截面之间的黏结关系;② 应用侵彻接触模拟冲头与面板之间的侵彻穿透过程;③ 应用面面接触建立面板被侵彻后冲头与蜂窝壁之间的接触关系;④ 应用面面接触建立面板上下表面与上下夹持环之间的接触状态;⑤ 应用自接触模拟冲击过程中可能出现的面板与面板以及蜂窝壁与蜂窝壁之间的接触。根据合金钢、复合材料以及Nomex纸之间的摩擦因数,取以上②、③、④接触关系中的摩擦因数均为0.1[12],⑤接触关系的摩擦因数为0.4[13]。

图3 有限元网格模型Fig.3 Finite element model

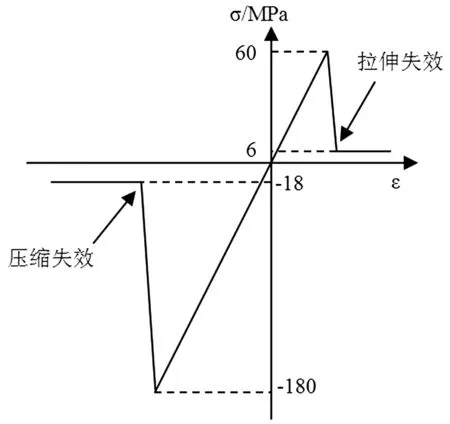

2.3 酚醛树脂材料模型

酚醛树脂为各向同性弹脆性材料,其密度ρresin=1 380 kg/m3[8,14]。图4为本文采用的树脂材料模型的应力应变关系曲线。其中,弹性模量E=5 GPa,泊松比μ=0.389,拉伸强度ST=60 MPa,压缩强度SC=180 MPa[14]。根据受力状态,当应力达到失效强度时,应力分别下降至拉伸或者压缩强度的0.1倍。

图4 酚醛树脂应力应变曲线Fig.4 The stress-strain curve of the phenolic resin

2.4 芳纶纸材料模型

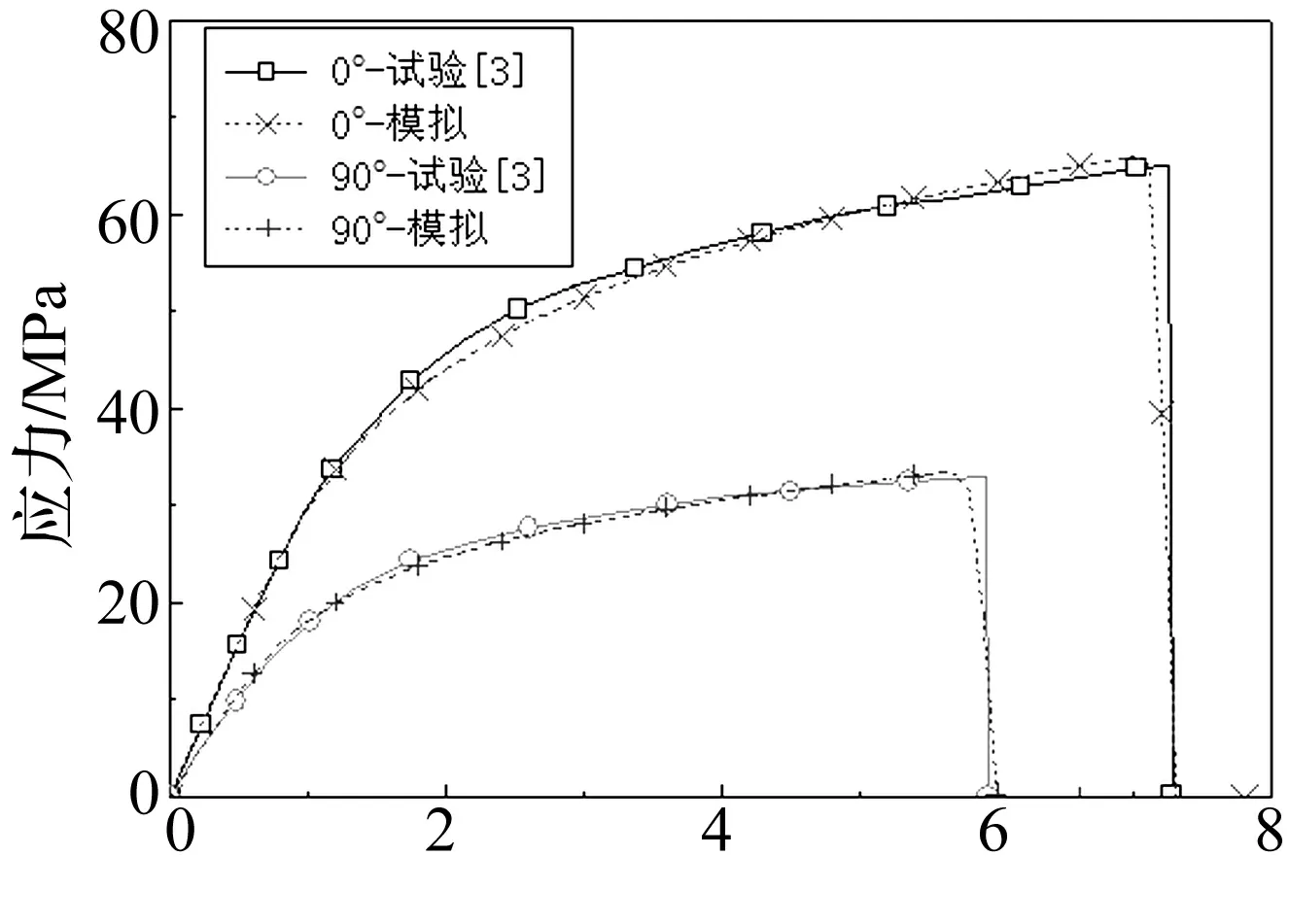

芳纶纸的密度为ρpaper=820 kg/m3,面内剪切模量G12=1.26 GPa,泊松比μp=0.24[8],其0°及90°的应力应变曲线均表现为非线性,如图5所示。采用多项式拟合得到二者的应力应变关系式,当未达到断裂应变时,应力应变关系满足式(1)。

(1)

对于0°方向,弹性模量E1=3.26 GPa,非线性常数β1=4×104,拉伸失效应变1f=0.073;对于90°方向,E2=2.24 GPa,β2=1×106,失效应变ε2f=0.059。

图5 芳纶纸应力-应变曲线Fig.5 The stress-strain curves ofthe aramid paper

2.5 编织复合材料失效模型

本文所研究夹层板面板材料为编织复合材料,依据Yen失效准则[15],当满足以下表达式时,发生损伤起始。

(1) 经向、纬向纤维拉伸断裂失效

(2)

(3)

(2) 经向、纬向纤维压缩失效

(4)

(5)

(3) 面外基体压溃失效

(6)

(4)基体面内剪切失效

(7)

(5) 分层失效

(8)

式中:E为弹性模量,G为剪切模量,μ为泊松比,S为强度,ε是材料的工程应变,下标“L”、“T”、“Z”分别表示编织复合材料经向、纬向以及厚度方向,上标“T”、“C”分别表示拉伸和压缩,ds表示面内剪切非线性损伤因子。其中“〈 〉”表示麦考林符号,含义为:

(9)

以上材料模型均应用UMAT子程序实现。

3 结果验证

图6 试验与数值模拟冲击响应对比Fig.6 Comparison of impact response between test and numerical simulation

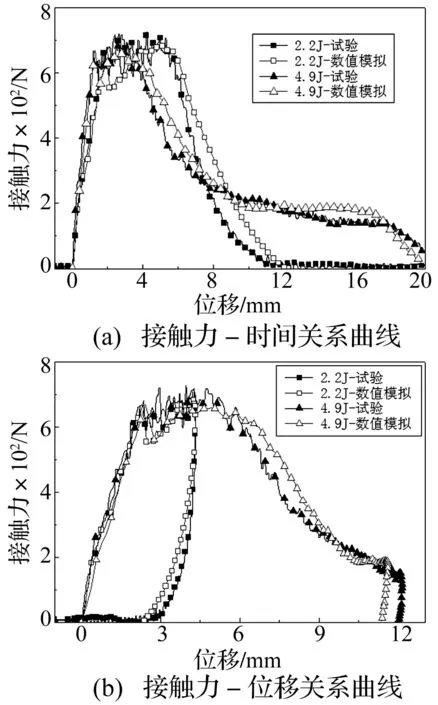

图6为试验与有限元计算分别得到的冲击接触力-时间曲线以及冲击接触力-冲头位移曲线对比,二者结果较一致。模拟结果表明接触力先稳定上升,并在250 N左右时上升速率略有下降,此时面板产生分层损伤,。当接触力上升至670 N左右时,会产生突降,面板发生纤维断裂损伤,接触力随时间上下波动。其中2.2 J能量冲击无面板穿透损伤,接触力达到670 N左右后开始上下波动,冲头有少量反弹。而4.9 J能量冲击产生了面板穿透,试验与有限元结果均显示,接触力最大值约为700 N左右。随着上面板穿透,接触力逐渐下降至150 N左右,直至下降为0 N,此时冲头速度也下降为0,冲头基本不反弹。图6(b)可见,两种能量冲击载荷位移路径基本一致,表明在本试验的速度阈值内,有限元模型可忽略夹层板应变率效应的影响。

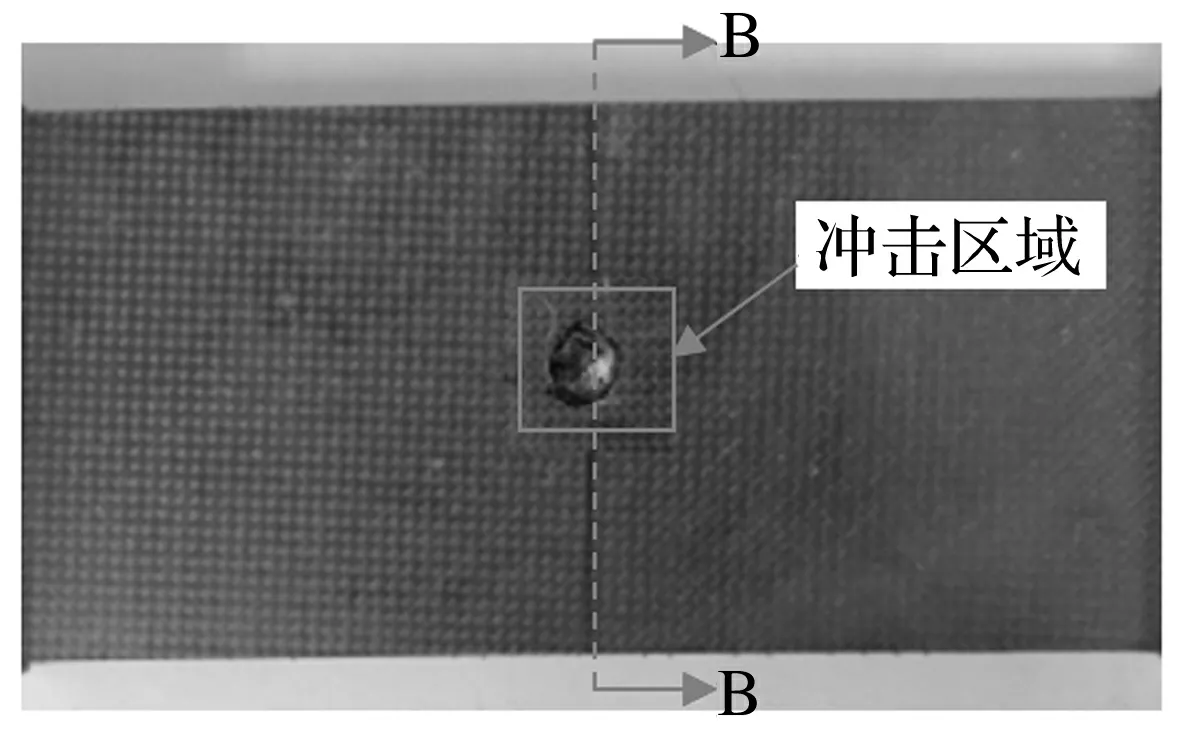

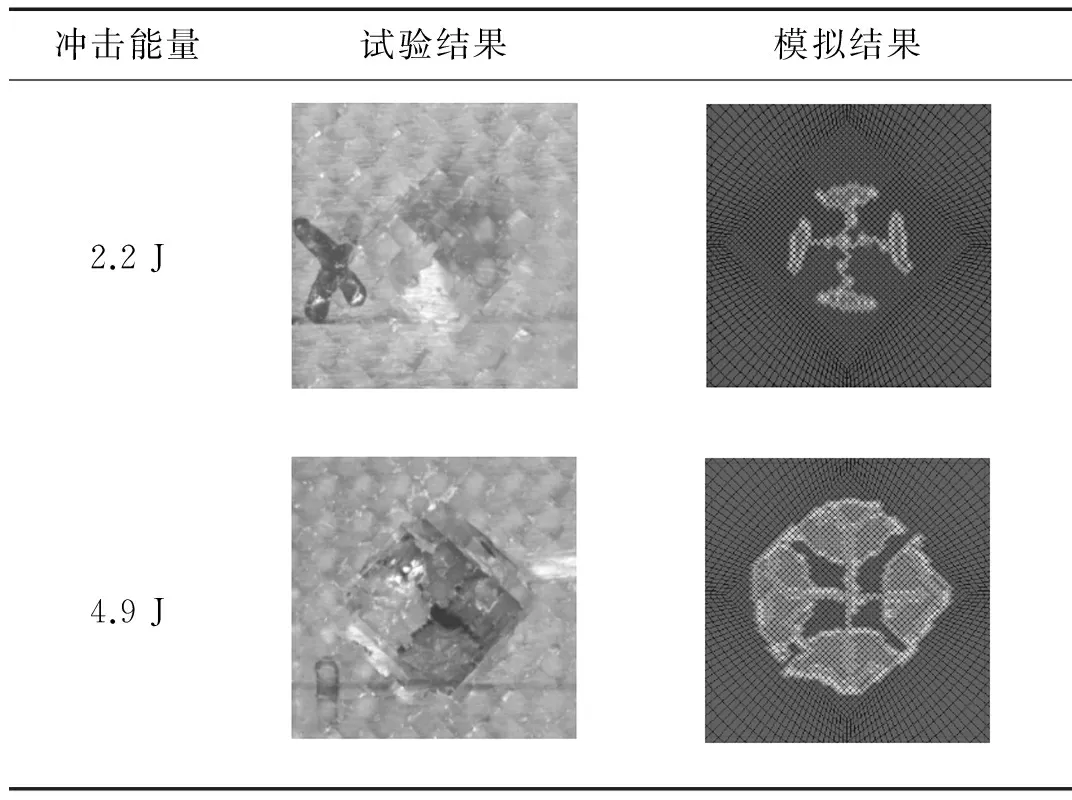

为观察夹层板冲击后面板和蜂窝的损伤情况,对冲击后试验件案图7所示位置进行切割。表2为图7所示冲击区域的面板纤维断裂损伤对比。由表2可见,有限元与试验结果吻合较好。对于2.2 J能量冲击,面板呈十字型断裂,损伤程度较低;对于4.9 J能量冲击,面板先呈十字型断裂,继而在断裂处损伤持续扩展,最终产生面板穿透损伤。模拟结果还发现,面板会发生分层和面内基体剪切失效。

图7 试样冲击区域及切割位置Fig.7 Impact area and the cutting location of specimen

冲击能量试验结果模拟结果2.2J4.9J

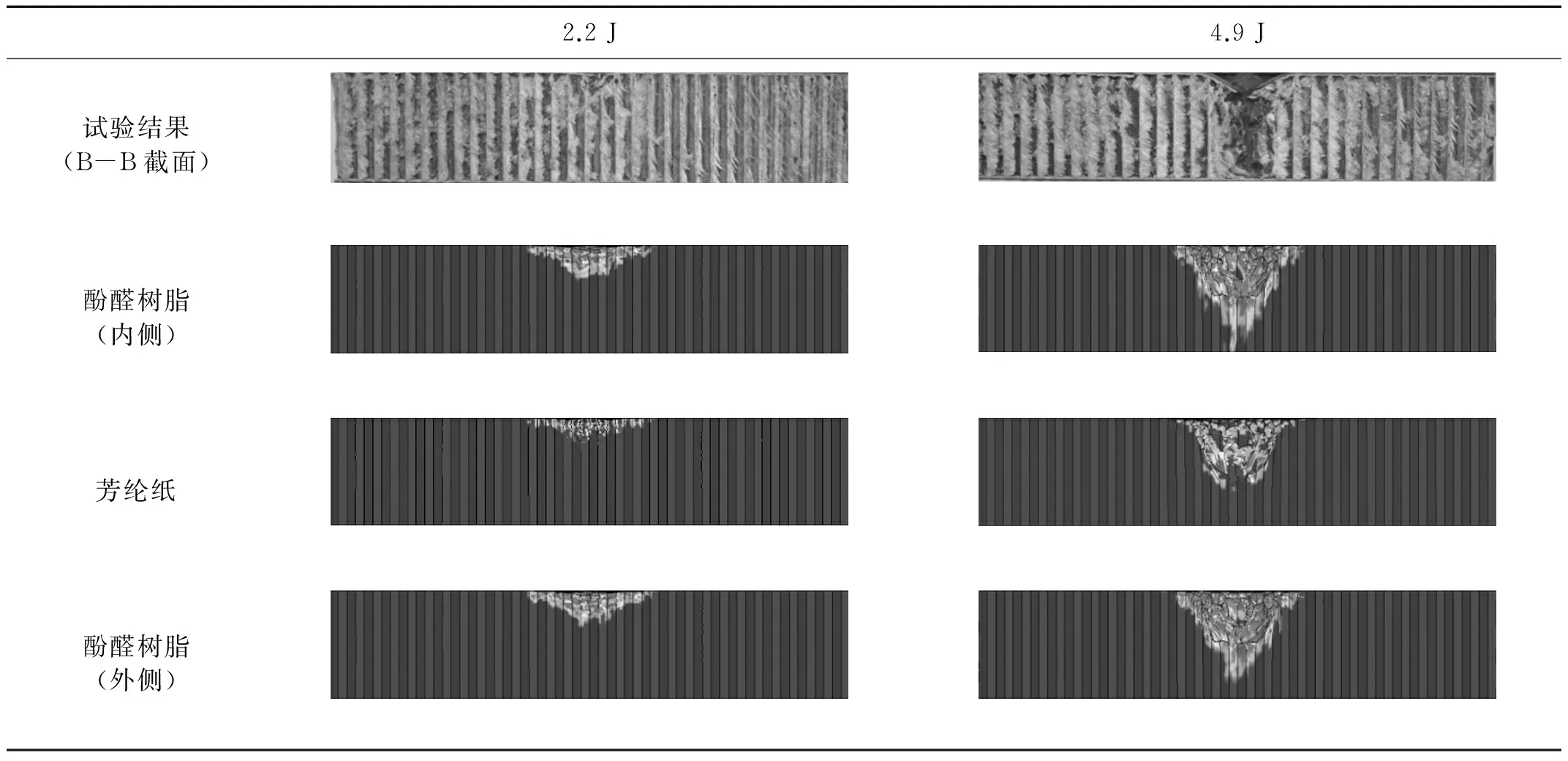

表3为图7所示B-B截面的蜂窝芯体失效情况对比。分别显示了数值模拟所得蜂窝壁内侧树脂、芳纶纸以及外侧树脂的失效情况。对于2.2 J能量冲击,模拟结果显示芳纶纸的损伤较小,几乎不可见,与试验观察到的蜂窝损伤一致。然而在冲击点周围,蜂窝壁表面的树脂损伤程度明显。对于4.9 J能量冲击,上面板被完全穿透,蜂窝芯体的变形及失效较严重,酚醛树脂和芳纶纸的损伤均较为明显,甚至发生了蜂窝壁撕裂损伤。模拟结果发现,在冲击过程中,冲击点下方蜂窝壁表面树脂首先破坏,继而蜂窝壁产生折叠,最终蜂窝壁发生撕裂破坏。由于芳纶纸具有较好的延展性,其损伤程度较表面的树脂轻。

表3 蜂窝失效的试验与数值模拟结果对比

4 树脂涂层厚度的影响

4.1 蜂窝芯体密度

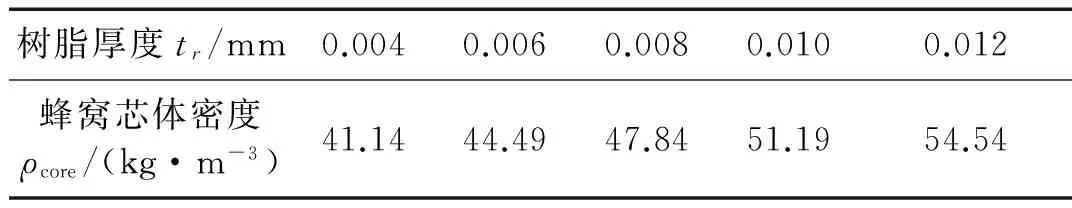

应用以上模型,改变Nomex蜂窝壁表面树脂厚度,分别取tr=0.004 mm、0.006 mm、0.008 mm、0.01 mm、0.012 mm五种厚度,保持其他参数不变,分别计算在的2.2 J和4.9 J时,不同含量树脂蜂窝芯体的冲击响应与损伤情况,分析芯体树脂含量对夹层板抗冲击性能的影响。树脂厚度改变将影响芯体的等效密度,根据文献[16]给出的芯体等效密度公式,分别计算5种树脂厚度的芯体等效密度,如表4所示。

表4 不同树脂含量的蜂窝芯体等效密度

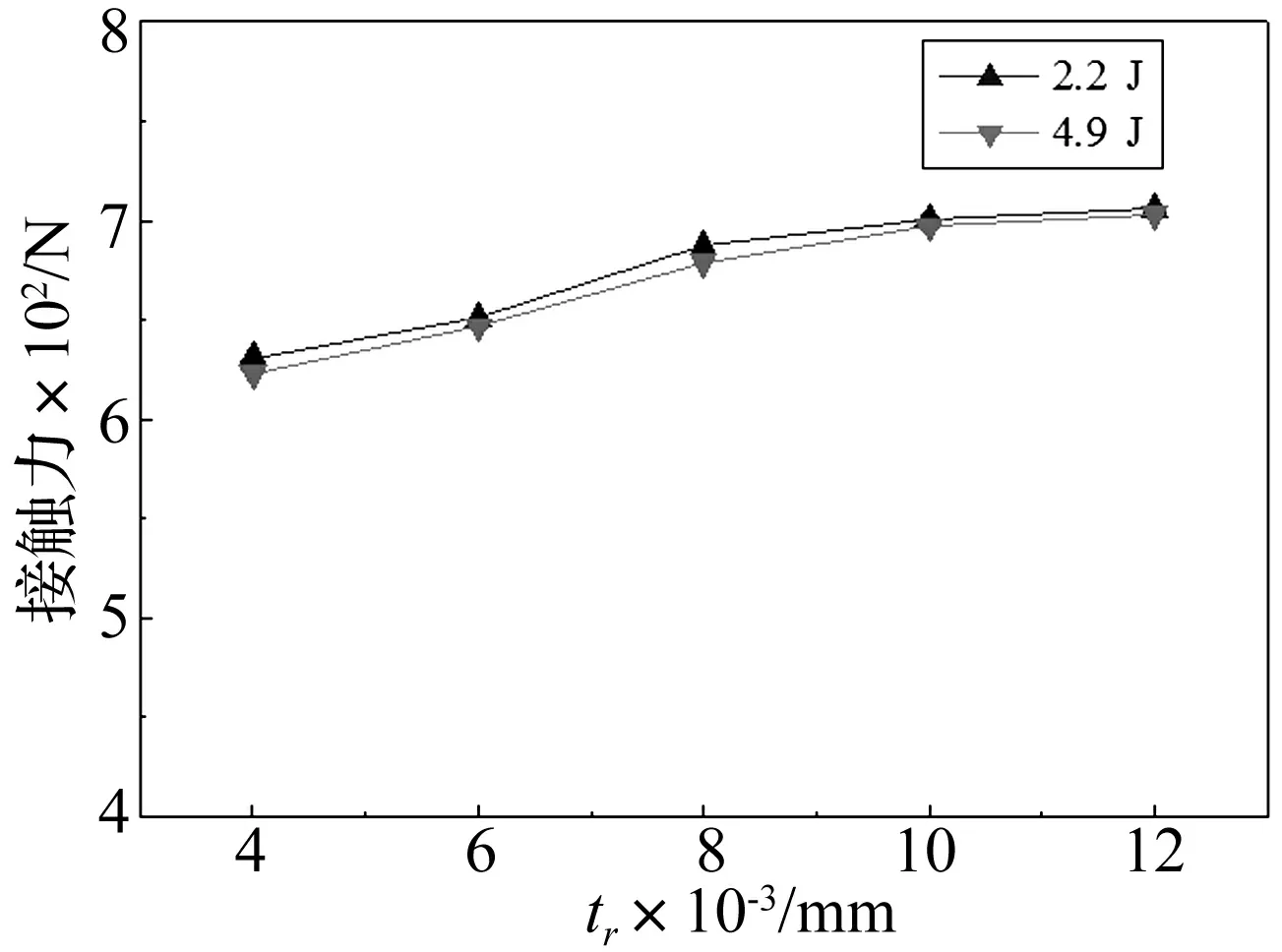

4.2 冲击接触力峰值

图8为模型计算所得两种能量冲击的接触力峰值对比。结果表明,Nomex蜂窝芯体树脂含量越高,以Nomex蜂窝作为夹芯的复合材料夹层板的刚度越大,发生纤维拉伸断裂的接触力阈值越高,即接触力峰值也越大。同时,高能量冲击时,冲头侵彻蜂窝芯体过程中稳定接触力大小也随树脂含量的提高而增大。而冲击能量对接触力峰值的影响较小。

图8 不同树脂含量的夹层板冲击接触力峰值对比Fig.8 The maximum impact force of honeycomb-cored sandwich with different resin volumes

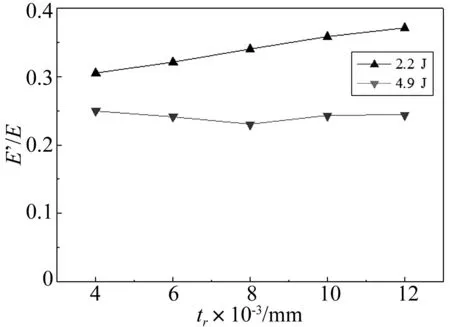

4.3 蜂窝吸收能量

对于2.2 J能量冲击,冲头有反弹,冲击能量并没有被完全吸收;对于4.9 J能量冲击,由于面板穿透,蜂窝的支撑载荷较小,冲头不反弹,能量被完全吸收。图9为不同树脂含量的Nomex蜂窝芯体所吸收的能量E′与总冲击能量E的比值结果发现,面板未被穿透时,Nomex蜂窝芯体内树脂涂层厚度越大,树脂失效所吸收的能量越多,则芯体的能量吸收比也越大;而面板被穿透时,树脂厚度对于蜂窝芯体所吸收能量影响较小,这是由于穿透时面板失效所吸收的能量相对固定,其余能量均被蜂窝芯体吸收。对于4.9 J冲击,蜂窝吸收的能量约为总冲击能量的24%左右。

图9 不同树脂含量的蜂窝芯体吸收能量对比Fig.9 The absorbed energy ratio of honeycomb core with different resin volumes

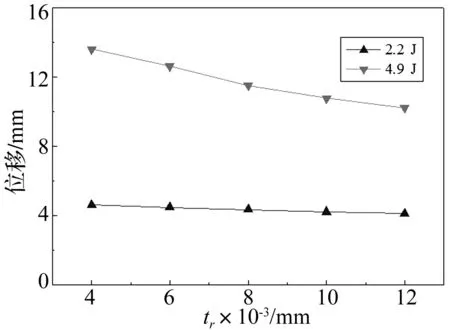

4.4 冲头位移

图10为冲击不同蜂窝夹层板时冲头的最大位移。结果发现,随着蜂窝芯体表面树脂厚度的增加,冲头位移呈下降趋势。若冲击能量不足以穿透上面板时,冲头位移下降速率较小;冲击能量高至足以穿透上面板时,其下降速率明显较大。因此提高蜂窝树脂含量可有效提高夹层板的抗穿透能力。

图10 不同树脂含量的夹层板冲击冲头最大位移Fig.10 The maximum displacement of impactor on honeycomb sandwich with different resin volumes

4.5 蜂窝损伤情况

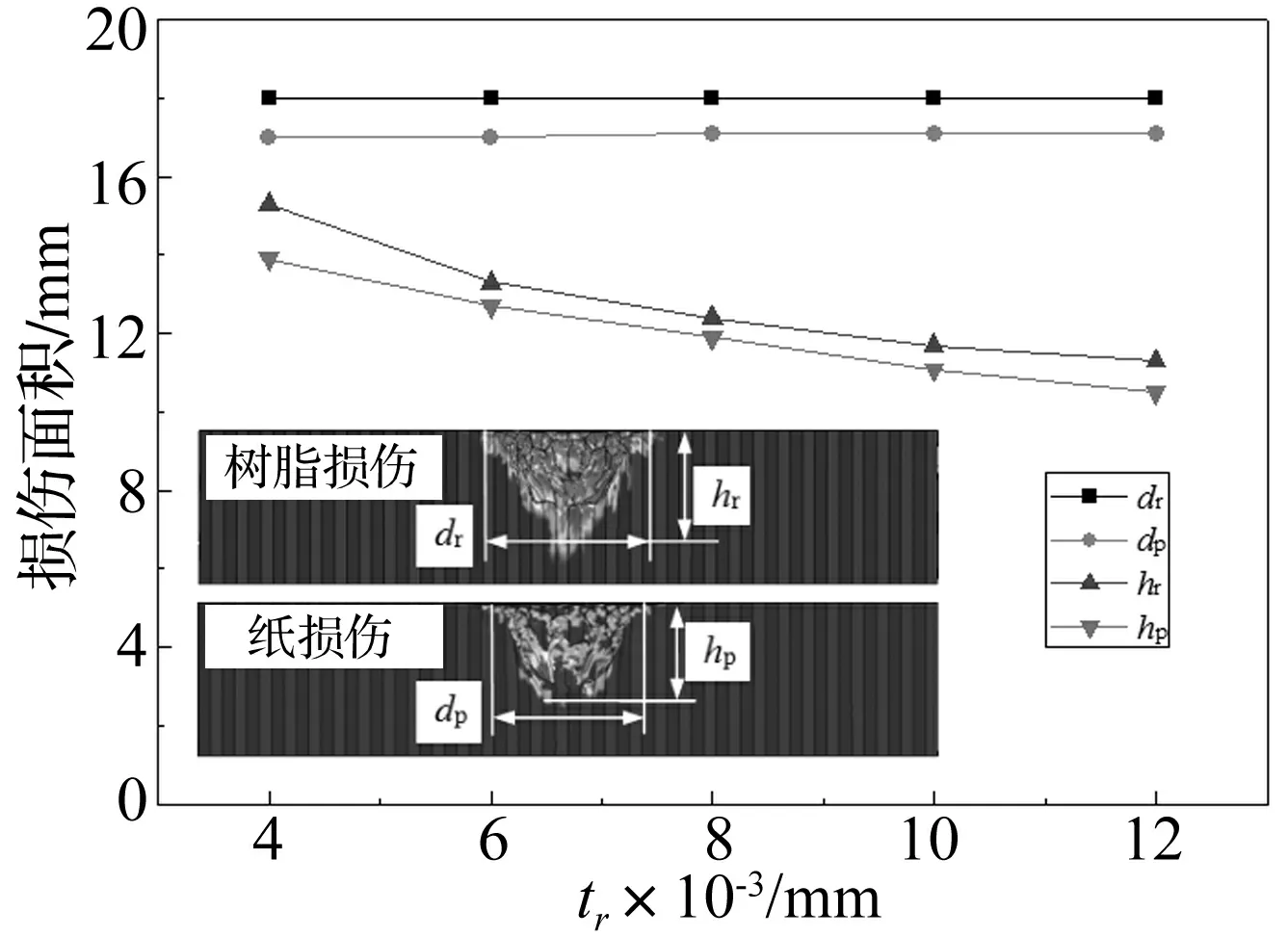

模拟结果发现,蜂窝的损伤情况在L和W方向上较为类似,损伤区域接近圆形。dr和hr分别为树脂在面内及厚度方向上的损伤区域尺寸,dp和hp为芳纶纸在面内及厚度方向上的损伤区域尺寸。2.2 J冲击所产生的蜂窝损伤区域较小,不同树脂含量的蜂窝损伤差别较小。图11为4.9 J冲击时不同树脂含量的蜂窝损伤情况。结果显示在面内方向上酚醛树脂和芳纶纸的损伤区域受树脂含量的影响较小,而在厚度方向,酚醛树脂和芳纶纸的损伤区域均随树脂含量的增大而减小。树脂含量越少,冲头侵彻越深,蜂窝在面外方向上的损伤也越严重。因此提高树脂含量,对于减小Nomex蜂窝厚度方向上的损伤较为有效,而对面内损伤影响较小。

图11 4.9 J冲击不同树脂含量的蜂窝损伤面积Fig.11 The damage area of honeycomb core with different resin volumes and 4.9 J impact energy

5 结 论

应用虚拟实验法,研究了Nomex蜂窝芯体内不同酚醛树脂涂层厚度对夹层板的抗冲击性能的影响。研究发现:

(1) Nomex蜂窝芯体的树脂涂层厚度增大可使蜂窝夹层结构的冲击接触力峰值提高。

(2) 若冲击能量不足以穿透上面板,蜂窝芯体吸收能量随树脂含量增加而提高,但冲击能量高至足以穿透上面板后,芯体吸收能量随树脂含量增加而无明显变化。

(3) 提高树脂涂层厚度,可显著提高Nomex蜂窝夹层结构的抗穿透能力。

[1] ROY R, NGUYEN K H, PARK Y B, et al. Testing and modeling of NomexTMhoneycomb sandwich Panels with bolt insert[J]. Compos Part B-Eng, 2014, 56(1):762-769.

[2] 程小全,寇长河,郦正能. 复合材料蜂窝夹芯板低速冲击损伤研究[J]. 复合材料学报, 1998, 15(3): 124-128. CHENG Xiaoquan, KOU Changhe, LI Zhengneng. Study on damage of composite honeycomb core sandwich panels under low velocity impact[J]. Acta Materiae Compositae Sinica, 1998, 15(3): 124-128.

[3] MCQUIGG T D. Compression after impact experiments and analysis on honeycomb core sandwich panels with thin facesheets[R]. NASA/CR-2011-217157, 2011.

[4] ZINNO A, PROTA A, MAIO E D, et al. Experimental characterization of phenolic-impregnated honeycomb sandwich structures for transportation vehicles[J]. Compos Struct, 2011, 93: 2910-2924.

[5] 胡建国,马大为,乐贵高,等.蜂窝材料率相关本构模型及其在月球探测器中的应用研究[J].振动与冲击,2014,33(7):114-119. HU Jianguo, MA Dawei, LE Guigao, et al. A rate-dependent constitutive model for honeycomb material and its application in a lunar lander[J]. Journal of Vibration and Shock, 2014,33(7):114-119.

[6] 王闯,刘荣强,邓宗全,等. 铝蜂窝结构的冲击动力学性能的试验及数值研究[J].振动与冲击,2008,27(11):56-61. WANG Chuang, LIU Rongqiang, DENG Zongquan, et al. Experimental and numerical studies on aluminum honeycomb structure with various cell specifications under impact loading[J]. Journal of Vibration and Shock, 2008,27(11):56-61.

[7] GIGLIO M, MANES A, GILIOLI A. Investigations on sandwich core properties through an experimental-numerical approach [J]. Composites Part B: Engineering, 2012, 43(2): 361-374.

[8] LIU L, WANG H, GUAN Z. Experimental and numerical study on the mechanical response of Nomex honeycomb core under transverse loading. Composite Structures, 2015, 121: 304-314.

[9] Standard test method for high speed puncture properties of plastics using load and displacement sensors:ASTM D 3763—02[S]. American Society for Testing and Materials, 2002.

[10] 邓妍. 机织复合材料力学性能预测的多尺度关联方法[D]. 上海: 上海交通大学, 2014.

[11] 张俊琪,刘龙权,汪海. 薄面板复合材料蜂窝夹层结构冲击试验研究[J].复合材料学报, 2013,30(6):54-63. ZHANG Junqi, LIU Longquan, WANG Hai. Experimental study on the composite honeycomb sandwich structure with thin facesheets subject to impact loading[J]. Acta Materiae Compositae Sinica, 2013, 30(6):54-63.

[12] HERRINGTON P D, SABBAGHIAN M. Factors affecting the friction coefficients between metallic washers and composite surfaces [J]. Composites, 1991, 22(6): 418-424.

[13] REN G, ZHANG Z, ZHU X, et al. Influence of functional graphene as filler on the tribological behaviors of Nomex fabric/phenolic composite[J]. Composites Part A: Applied Science and Manufacturing, 2013, 49: 157-164.

[14] RATNA D. Handbook of thermoset resins[M]. Shawbury, Shrewsbury, Shropshire, SY4 4NR,UK, ISmithers, 2009.

[15] YEN C F. A ballistic material model for continuous-fiber reinforced composites [J]. International Journal of Impact Engineering, 2012, 46: 11-22.

[16] GIBSON L J, ASHBY M F. Cellular solids: structure and properties[M]. Cambridge,UK, Cambridge University Press, 1999.

Effects of resin layer thickness on impact resistance performance of nomex honeycomb sandwich structures

PENG Meng, LIU Longquan, ZHAO Jian, WANG Hai

(School of Aeronautics and Astronautics, Shanghai Jiao Tong University, Shanghai 200240, China)

Based on the virtual test method, a meso-scale finite element model was developed and proposed to investigate the influences of resin layer thickness on impact responses and damage of Nomex honeycomb sandwich panels. Through the study, it was shown that the larger the resin layer thickness, the greater the impact force peak; the honeycomb’s absorpting energy increases with increase in resin layer thickness if the impact energy is not enough to penetrate the top face-sheet, however, the impact depth decreases greatly with increase in resin layer thickness if the impact energy is enough to perforate the top face-sheet; increasing resin layer thickness can significantly improve the penetration resistance ability of Nomex honeycomb sandwich structures, while it has smaller effects on the damage area.

nomex honeycomb; cell wall thickness; impact resistance performance; virtual test; meso-scale model

航天支撑基金(14GFZ-JJ02-043)

2015-03-26 修改稿收到日期:2015-10-16

彭蒙 男,硕士,工程师,1990年生

刘龙权 男,博士,助理研究员,1976年生

TB330.1

A

10.13465/j.cnki.jvs.2016.21.028