Al/Ni反应叠层箔的研究进展*

孙 跃,芦强强,宋广平,雍志鹏,赫晓东

(哈尔滨工业大学 复合材料与结构研究所, 哈尔滨 150001)

Al/Ni反应叠层箔的研究进展*

孙 跃,芦强强,宋广平,雍志鹏,赫晓东

(哈尔滨工业大学 复合材料与结构研究所, 哈尔滨 150001)

Al/Ni反应叠层箔具有高能量密度特征,并可以由自蔓延反应方式快速释放此能量,所伴随的显著温升现象对于特种焊接具有重要意义。采用不同制备技术获得的Al/Ni反应叠层箔的组织结构特征各异,其自蔓延反应动力学特征亦有所不同。迄今所开展的相应反应热、生成相顺序及自蔓延速率的探索已获得了较为丰富的研究成果,为Al/Ni反应叠层箔工程应用的前期研究提供了重要支撑。

Al/Ni;叠层箔;自蔓延;特种焊接

0 引 言

Al/Ni反应叠层箔兼具高效率局部热源及焊接钎料的功能,可以实现零件的瞬时连接,为特殊焊接技术提供了一个新的发展途径[1-3]。Al/Ni反应叠层箔中交替分布Al层和Ni层,在适宜的点燃条件下通过快速反应可形成Al-Ni化合物相,同时伴有大量的反应热,可在瞬间引起小范围内温度急剧升高。Al/Ni叠层箔的自蔓延反应可以在室温下由一个很小的能量脉冲引发[4],发生沿层法线方向的元素互扩散和在层结构之间以及环境与体系之间的热交换,反应面沿平行于层的方向传播[5]。由于扩散距离小,叠层箔中反应面的自蔓延速率快,大约1~100 m/s[6]。自蔓延速率可以通过改变层厚,叠层箔的化学成分以及事先的预混合实现调控[1,7-8]。原子的动态混合区,即反应面,的温升速率极快,约106~109℃/s[9]。反应叠层箔这种快速自蔓延特征对于一些严格限制升温的特种焊接技术具有特殊意义[2]。

由于叠层箔的自蔓延反应速率极快,会在很有限的时间及空间范围内引起一系列的非平衡过程,在微秒的时间尺度内出现一些亚稳结构[10]。如此快速的非均匀反应对应着复杂的反应机制,期待通过深入研究获得对此过程的认识和理解[11]。

对于Al/Ni反应叠层箔在特殊焊接领域中的应用,很多研究人员做了有益的探索。如以Al/Ni叠层箔作为局部热源融化锡、铜钎料或者直接将Al/Ni叠层箔作为钎料实现不锈钢、铝、钛、非晶合金、硅片以及聚对二甲苯等材料的连接[1-3, 12-16]。Al/Ni叠层箔在电子封装领域的研究更具有工程应用特色[17-21]。例如J. Zhang等[18]采用冷轧Al/Ni叠层箔作为局部热源融化Sn-Pb钎料,实现了Cu片与印刷电路板的连接;X. Qiu等[22]利用Al/Ni叠层箔制成了微型储能器件。

本文将从制备方法、反应热、相变、自蔓延速率等方面,对Al/Ni 反应叠层箔相关研究进展进行梳理和分析。

1 Al/Ni反应叠层箔的制备方法

迄今获得的Al/Ni叠层箔主要通过冷轧、磁控溅射以及电子束物理气相沉积(EBPVD)这3种方法制备。不同制备方法获得的Al/Ni叠层箔微观组织结构、自蔓延特征各异。对于PVD类制备方法,需采用适宜的技术将Al/Ni叠层箔由沉积基板上完整地剥离。一种方法是选择合适的初始层使其与基板之间的附着力保持有限的水平,此方法适合于叠层箔的厚度>10 μm[23];另一种方法是在沉积叠层箔之前先在基板上沉积一层可溶性的“分离层”,可溶解“分离层”的选择与基板材料、沉积工艺参数有关[23]。感光性树脂[24-25]和NaCl[26]可作为分离层。

1.1 冷轧

将数十微米厚的Al箔与Ni箔交替叠放,经反复轧制—对折(F&R)便可得到Al/Ni叠层箔[27]。

A. K. Stover等[28]研究了冷轧叠层箔工艺参数与Al/Ni叠层箔组织形貌特征的关系。在此引出调制周期的定义:相邻Al层和Ni层的厚度和。随轧制次数和轧制变形率增加,调制周期减小。采用适宜的不同单次轧制变形率组合可以得到趋于完整的叠层结构,而使用单一的单次变形率对应的叠层结构中的Ni层呈非连续分布特征。

冷轧具有工艺过程简单,成本低廉等优点;但轧制Al/Ni叠层箔层间界面粗糙度差,微观组织不均匀[28],层厚度很不均匀[29]。由于Ni、Al硬度差异较大,当反复轧制超过30次时,大的Ni颗粒镶嵌在了Al的基体中,并沿轧制方排列。继续轧制,硬的Ni颗粒会发生多重颈缩,导致Al层、Ni层分散混合在了一起。轧制超过50次后,平均调制周期将小于1 μm。当轧制达到70次,单层平均厚度可小于100 nm[27]。

1.2 磁控溅射

由于磁控溅射技术较为普及,基于此技术开展的Al/Ni叠层箔研究较普遍。目前多采用Al、Ni双靶交替沉积工艺,通过调节溅射功率以及基板转速控制Al/Ni层的厚度和调制周期。通常在Ni靶中掺入一定量的V,使其变为顺磁性,从而便于铁磁性元素Ni的磁控溅射沉积[5, 9, 30-31]。

表1列出了磁控溅射方法制备Al/Ni叠层箔的层结构设计。此制备方法获得叠层箔的调制周期10~500 nm,范围较宽。磁控溅射的沉积速率相对较低(通常小于0.08 μm/min[32])适宜于获得调制周期小的Al/Ni叠层箔,其微观组织较致密。沉积过程可以始终保持在小于50 ℃的较低温度条件下进行,制备态的叠层箔 Al/Ni层界面清晰,未发现Al—Ni化合物相。 可见磁控溅射获得的Al/Ni叠层箔具有十分理想的微观组织结构。遗憾的是此工艺方法工作效率低,制备成本高。

表1 磁控溅射方法制备Al/Ni叠层箔的层结构设计

1.3 EBPVD

利用EBPVD方法制备Al/Ni叠层箔的基本原理是:通过电子枪加热两个隔离开的坩埚中的Al、Ni锭料,形成的Al、Ni蒸汽分别沉积在上方的旋转的基板上。Al层、Ni层厚度可以通过调控Al蒸汽、Ni蒸汽的比例以及基板的转速调整。EBPVD使用的电子枪可分为皮尔斯枪和电磁场偏转枪(e型枪)。其中皮尔斯枪的沉积速率极快,可以达到150 μm/min[32],具有这种电子枪的EBPVD设备也称为快速EBPVD;而e型枪的沉积速率要慢得多,通常不超过0.01 μm/min[32],与磁控溅射的沉积速率相近。快速和慢速EBPVD方法制得的Al/Ni叠层箔的层结构差别较大。表2列举出了一些EBPVD方法制备Al/Ni叠层箔的层结构设计。

表2的前4个例子均为慢速EBPVD。可以发现相对于与快速EBPVD,慢速EBPVD方法所需要的真空度较高,与磁控溅射在一个数量级,这是因为其沉积速率较慢,所需时间较长。实际上慢速EBPVD制备试样的组织结构也与磁控溅射方法类似,可以用来制备调制周期较小(约15 nm)的叠层箔试样。

表2 EBPVD方法制备Al/Ni叠层箔的层结构设计

在实际焊接工程应用中,需要较厚的叠层箔,甚至要求厚度达到100 μm。因此沉积速率很高的皮尔斯枪EBPVD具有重要的工程应用价值[26]。与冷轧方法相比,快速EBPVD方法制得叠层箔的Al/Ni层界面无污染,有利于获得更高的自蔓延速率。A. Ustinov等[26]应用快速EBPVD制得的Al/Ni叠层箔的横截面SEM照片以及XRD图谱如图 1所示。在背散射照片中交替出现多晶Al层(暗)、Ni层(亮),从图中可以看出各层的组织结构均匀,层间界面清晰,调制周期及全部Al、Ni层厚度相同。沉积过程温度140~160 ℃。XRD分析结果表明所获得的Al/N叠层箔仅含纯Al、纯Ni相,没有出现Al—Ni间化合物相。

2 Al/Ni叠层箔的反应热

多采用差动扫描量热分析(DSC)方法研究Al/N叠层箔的热力学问题[23]。目前获得的研究结果表明,Al/Ni叠层箔的热力学特征与调制周期、原子比、制备方法、预混合等因素有关。

2.1 调制周期与原子比

磁控溅射获得Al/Ni原子比为3/1的叠层箔,升温速率40 ℃/min,当调制周期<20 nm时,仅在500~520 K有一个放热峰,对应Al+Ni→Al3Ni[40]相变。当调制周期超过20 nm时,在更高温度出现了第二个峰。随着调制周期增加,第二个放热峰变得逐渐明显。调制周期>20 nm时出现两个放热峰,其原因在于调制周期增加导致相变时原子的扩散距离增加,抑制了Al3Ni形核后的长大。远离Al3Ni晶核的单质态Al、Ni只有在后续的较高温度区间,待成分条件允许后才发生反应,由此形成了第二个放热峰[40]。此扩散控制相变机制使得调制周期超过20 nm后,随着叠层箔调制周期进一步增大,DSC放热峰向更高温度的方向移动。进一步的理论研究也支持此观点[34]。

图1 快速EBPVD方法制得的沉积态Al62Ni38叠层箔(a)横截面SEM照片;(b)XRD图谱[26]

Fig 1 Cross-sectional SEM micrograph (a) and XRD pattern (b) for samples of Al/Ni multilayer deposited by high rate EBPVD of the overall composition Al62Ni38 in the as-deposited state[26]

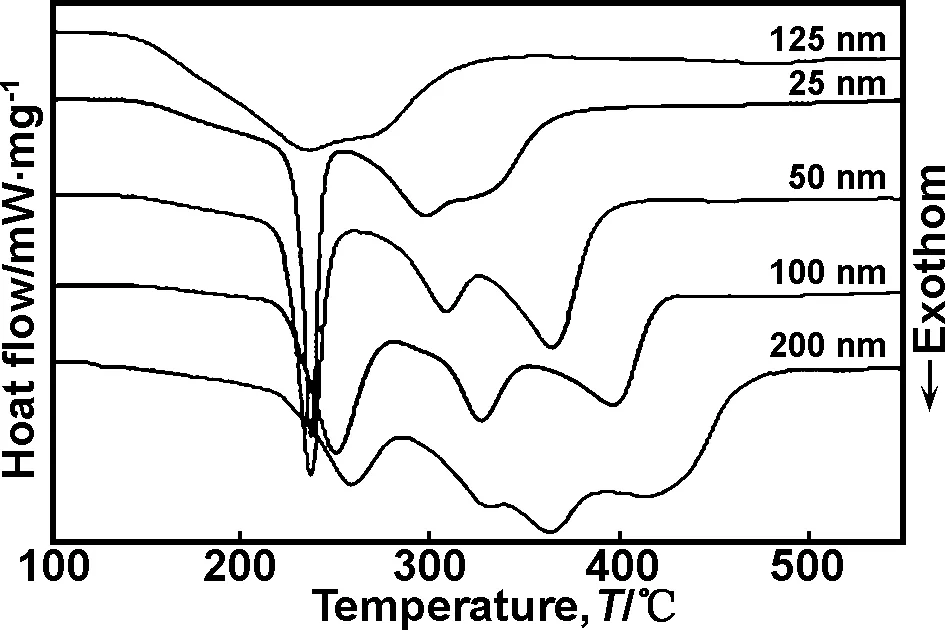

图 2列出了使用磁控溅射方法制得的Al/Ni原子比为3/2叠层箔的DSC曲线[37]。对于调制周期为12.5 nm的箔来说。只有一个开始于141 ℃的放热峰。其它试样,随调制周期增大,在更高温度区间出现了多个放热峰。意味着发生了不同反应,详见3.2部分。比较K. Barmak[40]和C. J. Morris[37]的研究结果可以发现:对于不同原子比的叠层箔由于反应生成的中间产物不尽相同,所以放热峰的数量也不同。

2.2 制备方法与箔的DSC特征

X.Qiu等[4]对比了冷轧和磁控溅射方法制得Al/Ni叠层箔的DSC测试结果。磁控溅射方法所得试样的调制周期为70 nm。冷轧箔放热峰的温度略高,解释为冷轧箔的平均调制周期大,约10 μm,在较低温度下会延缓相变的动力学过程;冷轧箔DSC放热峰的形状特征是矮、宽,对相变类型和相变顺序的分析结果与其它研究者给出的结果一致[25, 41]。不同研究者获得的在DSC曲线的峰形有所不同,原因或与测试升温速率较高有关。非平衡相变的DSC峰形对相变动力学特性敏感,不同的组织形貌对相变的动力学会有相当程度的影响,导致DSC峰形有所不同。由于冷轧箔的非均匀显微结构,处于不同状态的Al/Ni界面其形核的热力学条件会略有差异,因此可将这类界面分为主要界面及次要界面。相应的相变动力学特征必然有所不同。因此有开始的放热峰较宽,第二个放热峰所释放的热量减少的规律。

图2 磁控溅射方法制得的原子比为3Al/2Ni的叠层箔的DSC曲线,温升速率40 ℃/min[37]

Fig 2 DSC traces for atomic 3Al2Ni multilayer foils produced by magnetron sputtering,heated at 40 ℃/min[37]

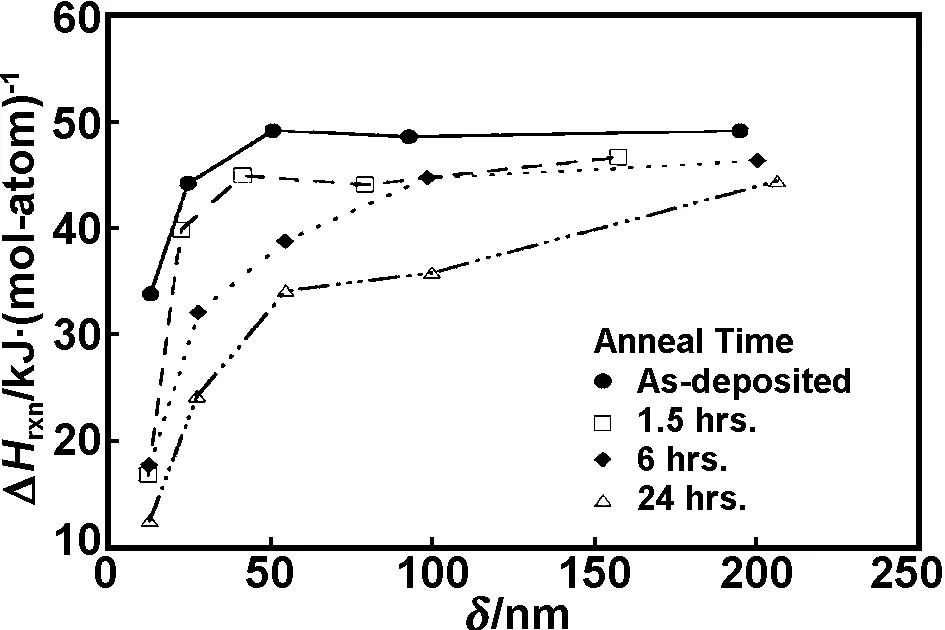

2.3 预混合因素

Gavens等[34]研究了Al/Ni叠层箔的层间预混合及先期反应对自蔓延过程中放热特性的影响。采用Ar气保护150 ℃低温退火,借助互扩散调整沉积态Al/Ni叠层箔Al/Ni界面混合区的厚度。图3为不同调制周期对应的相变热与退火条件的关系。

图3 在不同的退火条件下叠层箔的反应热随调制周期的变化曲线[34]

Fig 3 Measured heats of reaction as a function of bilayer thickness for each anneal condition[34]

可见调制周期减小、退火时间的增加都会降低反应热。其原因就在于退火时间增加会导致叠层箔的预混区厚度增加,降低了Al/Ni叠层箔储存的热能。调制周期越小,退火对降低储存热能的影响越显著。调制周期12.5 nm的试样,退火使储存热量损失近65%;而对于200 nm调制周期的样品仅减小了10%。

叠层箔反应热可以由式(1)给出[23, 33-34]

(1)

其中ΔHrxn反应过程中测得的热量,ΔHf是生成焓,w是预混区的厚度,δ是调制周期。利用式(1)可以计算预混区的厚度[37]。一般来说如果沉积条件相同,对于所有的调制周期来说,预混区的厚度w应该是一致的[34, 37]。

3 Al/Ni叠层箔的相变

Al/Ni叠层体系反应过程中中间相的形成顺序与许多因素有关,如叠层箔的制备方法、制备工艺参数、化学组成及浓度梯度、自蔓延反应条件等。Al/Ni叠层箔最先生成相可能是Al3Ni[26, 40, 42-44], AlNi[45]以及 Al9Ni2[34, 37, 40, 42, 46-48]等。

3.1 有效生成焓模型

Pretorius等[49-50]提出了一个有效生成焓模型来预测叠层箔反应中最先生成相以及生成相顺序。对于固态反应来说,由于熵的变化ΔS0很小,因此焓变ΔH0可以用来估算反应过程中吉布斯自由能的变化ΔG0。对于叠层箔反应过程中的相变,界面的有效浓度和反应物整体的相对含量无关。界面上的真实反应物浓度与许多因素有关,比如:共晶点、杂质、原子流动性、扩散物质的种类等。所以代替生成焓ΔH0的有效生成焓ΔH′可以定义为

(2)

其中Ce为界面处受限组元的有效浓度,取其在共晶点的浓度;C1是受限组元在整个体系中的浓度。金属叠层箔反应过程中最先生成的相,就是在二元体系最低共晶温度对应受限组元浓度时使有效生成焓(ΔH′)最负的那一相。在体系最先生成相形成以后,接下来会在生成物与未反应组元之间的界面处形成更加富含受限组元的相,同样生成相也具有最负的有效生成焓。运用有效生成焓模型可以预测,对于Ni含量高于Al含量的叠层箔,生成相的顺序是Al2Ni3、AlNi、AlNi3。

有效生成焓是基于平衡相图做出的预测,而实际情况中发生在叠层箔中的反应往往是一个非平衡过程,一些非平衡相或者亚稳相的形成不适合以上模型。

3.2 调制周期因素

Blobaum等[37]借助DSC测试系统加热,在不同的温度条件下快速冷却熄灭,研究了12.5,50和200 nm 3种调制周期试样的自蔓延反应规律。50,200 nm两种调制周期试样相变顺序为: Al + Ni →Al9Ni2+ Ni→Al + Ni+Al3Ni→Al3Ni2。提出了预混区原子比接近某类化合物原子计量比时,区域尺度大于临界晶核尺寸时就会发生形核过程的微观机制。在预混区厚度一定的条件下第一个能够达到此条件的相将优先形成。对于调制周期较大的叠层箔,这个相是Al9Ni2。在调制周期较小的叠层箔中,预混区消耗了部分纯Al相,致使微区内Al浓度太低,不能满足富Al相Al9Ni2形核的成分条件。在这种情况下会越过形成Al9Ni2的相变过程,最先形成的相是Al3Ni。

3.3 反应条件因素

Ni/Al叠层箔反应条件的不同也会导致生成相的差异。Ma等[24]研究发现,对于Ni/Al原子比为3/1组成的叠层箔,爆炸反应(自蔓延反应)和750 K退火的产物都是平衡相AlNi3。而对Al/Ni原子比于3/1的叠层箔,在1 000 K退火后Al3Ni是唯一生成的相,但是爆炸反应的产物却是Al3Ni、Al3Ni2和Al三相的混合物。可能的原因是爆炸反应在快速熄灭的过程中阻止了Al3Ni2和Al向Al3Ni转变的包晶反应的进行,因此Al3Ni2和Al被保留了下来。因此爆炸反应的过程中发生了熔融。

J. C. Trenkle等[9, 51]使用时间同步微区XRD测试方法,研究了了2种不同Al/Ni比叠层箔自蔓延反应顺序。Al/Ni比为3/2对应Al(S) + Ni(S)→Al(L) + AlNi→Al3Ni2;Al/Ni比1/1对应Al(S) + Ni(S)→AlNi + Al(L)→AlNi。对于慢速升温的情况,相转变顺序为:Al/Ni比3/2,Al(S) + Ni(S)→Al9Ni2+ Al(L)+Ni→Al3Ni + Al + Ni→Al3Ni2;Al/Ni比1/1,Al + Ni→Al + Ni + Al9Ni2→Ni + Al3Ni→Al3Ni2→AlNi。可以看出对于自蔓延过程和慢速升温过程,尽管最终反应产物相同,但是反应的中间过程不同。慢速升温结合快速冷却实验发现了Al9Ni2的形核,没有发现AlNi的形成。相反,使用时间同步微区XRD测试方法的原位衍射表征结果中,没有证据表明形成了Al9Ni2,却证明形成了AlNi,在随后的包晶反应中生成了Al3Ni2。两者之间的不同是因为快速升温的自蔓延过程短暂,对于一些中间化合物,如Al9Ni2、Al3Ni、Al3Ni2等的形核缺乏足够的时间。

3.4 制备方法与箔的自蔓延相变产物

冷轧箔在不同温度范围内的退火产物与PVD方法制得的箔类似。Battezzati[29]、Sieber[27]和Qiu[52]等都证明了对于冷轧Al/Ni叠层箔反应中最先被发现的相是Al3Ni。Sieber[27]和 Qiu[52]等同时还证明了冷轧箔中对于Al3Ni的形成过程分也为两个阶段:第一阶段对应于Al3Ni的形核以及形成连续的层的过程;第二阶段对应于Al3Ni层的变厚过程。然而Sauvage 等[53]却发现在冷轧Al/Ni叠层箔中根据化学组成的不同反应中优先出现了非平衡固溶体相。

4 Al/Ni反应叠层箔的自蔓延速率

选择合适自蔓延速率的叠层箔对于自蔓延焊接应用至关重要,一般来说自蔓延速率取决于调制周期,预混合区域的厚度以及制备方法等条件。

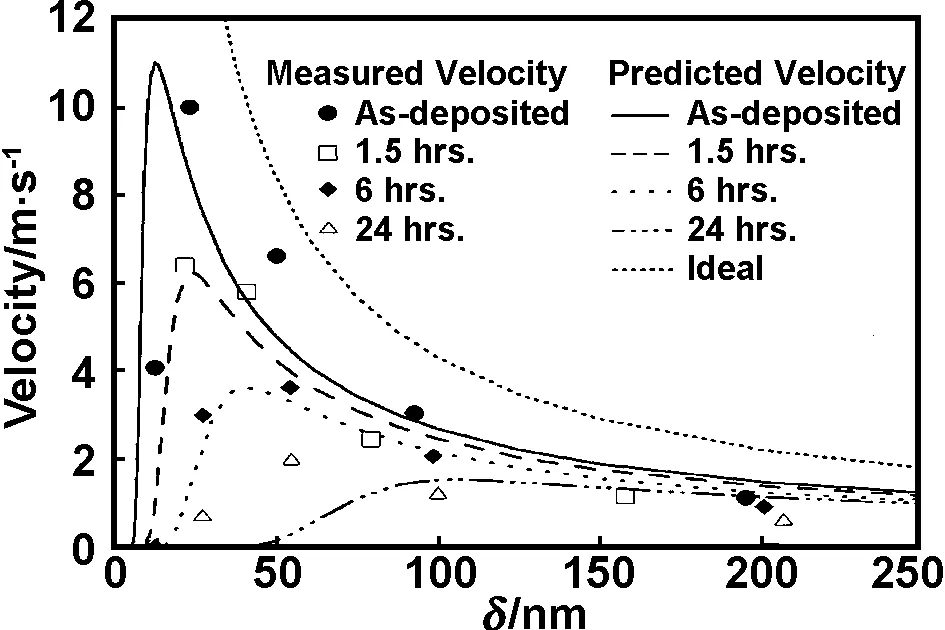

不同调制周期不同退火时间条件下的Al/Ni叠层箔的自蔓延速率如图 4所示[34],其中预测速率是通过Mann 等[8]所建立的模型计算得到。在这里通过控制退火时间,来实现对于Al/Ni叠层箔预混区厚度的控制。在图中可以看出,预混区的厚度以及调制周期的厚度都可以影响叠层箔的自蔓延速率。对于调制周期较厚的箔来说,预混区的影响很小,自蔓延速率受限于层的厚度和相应的平均扩散距离。在这种机制下,减小调制周期将增加反应速率。但是对于调制周期很薄的情况下,自蔓延反应的速率主要受预混区厚度的影响。预混合的存在将减少叠层箔中可用的能量和反应的最高温度,这将明显减小自蔓延速率。在这种机制下,随着调制周期的减小,预混合区域所占调制周期的比例将变得很大,结果会使自蔓延速率下降。

通常来说冷轧箔的自蔓延速率较慢,远小于PVD方法制得的Al/Ni叠层箔,这是由于冷轧箔调制周期要大的多。一般来说,随着调制周期的增加,原子扩散距离增加,因此原子混合变慢[4]。

图4 不同温度和退火时间条件下,自蔓延速率的测量与预测结果[34]。(其中理想曲线是假设没有预混,反应最高温度时体系理想绝热温度。所有预测的前提是假设没有环境热损)

Fig 4 Measured and predicted reaction velocities as a function of bilayer thickness and anneal time. (The ideal curve assumes that there was no intermixing and the maximum temperature was the ideal adiabatic temperature. All predictions assume no heat losses to the environment[34])

5 结 语

(1) Al/Ni反应叠层箔主要通过磁控溅射、电子束物理气相沉积(EBPVD)和冷轧的方法制备。冷轧法得到的Al/Ni叠层箔的组织结构很不均匀,随着轧制次数的增加,Ni层碎裂呈小片状被Al包裹。磁控溅射以及慢速EBPVD方法可以获得调制周期范围大、层厚均匀,结构致密的Al/Ni叠层箔,但制备效率低。快速EBPVD方法的沉积速率高,可获得与磁控溅射制备Al/Ni叠层试样相近的层结构。

(2) 制备方法、Al/Ni原子比、调制周期以及制备过程中的Al/Ni间的混合反应程度等因素对叠层箔的DSC曲线有不同程度的影响。

(3) Al/Ni叠层箔不同反应生成相形成顺序与制备方法、化学组成及分布、调制周期、反应条件等因素有关。不考虑亚稳相,绝大多数Al/Ni叠层箔反应过程不同生成相形成顺序都可以借助“有效生成焓”模型解释。常规条件下的理论预测顺序为Al3Ni→Al3Ni2→AlNi→AlNi3。但实际的Al/Ni叠层箔的反应过程多为非平衡过程,反应过程会出现亚稳相。

(4) Al/Ni叠层箔用作特种焊接需要较高的自蔓延速率。不同制备方法,不同调制周期的Al/Ni叠层箔的自蔓延速率相差很大。减小调制周期和预混区可提高自蔓延速率。

[1] Wang J, Besnoin E, Duckham A, et al. Joining of stainless-steel specimens with nanostructured Al/Ni foils[J]. Journal of Applied Physics, 2004, 95(1): 248-256.

[2] Wang J, Besnoin E, Duckham A, et al. Room-temperature soldering with nanostructured foils[J]. Applied Physics Letters, 2003, 83(19): 3987-3989.

[3] Wang J, Besnoin E, Knio M, et al. Investigating the effect of applied pressure on reactive multilayer foil joining[J]. Acta Materialia, 2004, 52(18): 5265-5274.

[4] Qiu X, Graeter J, Kecskes L, et al. Exothermic reactions in cold-rolled Ni/Al reactive multilayer foils[J]. Journal of Materials Research, 2008, 23(2): 367-375.

[5] Kim S, Lagrange T, Reed W, et al. Direct characterization of phase transformations and morphologies in moving reaction zones in Al/Ni nanolaminates using dynamic transmission electron microscopy[J]. Acta Materialia, 2011, 59(9): 3571-3580.

[6] Weihs T P. Handbook of thin film process technology[M]. London: IOP, 1998.

[7] Ma E, Thompson C V, Clevenger L A, et al. Self-propagating explosive reactions in Al/Ni multilayer thin-films[J]. Applied Physics Letters, 1990, 57(12): 1262-1264.

[8] Mann A B, Gavens A J, Reiss M E, et al. Modeling and characterizing the propagation velocity of exothermic reactions in multilayer foils[J]. Journal of Applied Physics, 1997, 82(3): 1178-1188.

[9] Trenkle J C, Koerner L J, Tate M W, et al. Phase transformations during rapid heating of Al/Ni multilayer foils[J]. Applied Physics Letters, 2008, 93(0819038).

[10] Kim J S, Lagrange T, Reed B W, et al. Imaging of transient structures using nanosecond in situ TEM[J]. Science, 2008, 321(5895): 1472-1475.

[11] Rogachev A S, Vadchenko S G, Baras F, et al. Structure evolution and reaction mechanism in the Ni/Al reactive multilayer nanofoils[J]. Acta Materialia, 2014, 66: 86-96.

[12] Wang J, Besnoin E, Knio O M, et al. Effects of physical properties of components on reactive nanolayer joining[J]. Journal of Applied Physics, 2005, 97(11430711).

[13] Duckham A, Spey S J, Wang J, et al. Reactive nanostructured foil used as a heat source for joining titanium[J]. Journal of Applied Physics, 2004, 96(4): 2336-2342.

[14] Swiston A J, Hufnagel T C, Weihs T P. Joining bulk metallic glass using reactive multilayer foils[J]. Scripta Materialia, 2003, 48(12): 1575-1580.

[15] Qiu X, Wang J. Bonding silicon wafers with reactive multilayer foils[J]. Sensors and Actuators A-Physical, 2008, 141(2): 476-481.

[16] Qiu X T, Zhu J, Oiler J, et al. Localized Parylene-C bonding with reactive multilayer foils[J]. Journal of Physics D-Applied Physics, 2009, 42:18541118.

[17] Fujita H, Namazu T, Inoue S. Development of novel MEMS soldering technique using self-propagating exothermic reaction in Al/Ni multilayer films[J]. Journal of the Society of Materials Science Japan, 2007, 56(10): 932-937.

[18] Jun Z, Feng W, Jian Z, et al. Al/Ni multilayer used as a local heat source for mounting microelectronic components[A]. Bi K. 2009 International Conference on Electronic Packaging Technology & High Density Packaging [C]//New York: IEEE, 2009.

[19] Wiemer M, Braeuer J, Wuensch D, et al. Reactive bonding and low temperature bonding of heterogeneous materials[A]. Colinge C. Symposium on Semiconductor Wafer Bonding 11-Science, Technology, and Applications- In Honor of Ulrich Gosele Held During the 218th Meeting of the Electrochemical-Society [C]//Las Vegas: Electrochem Soc,2010.

[20] Namazu T, Ohtani K, Yoshiki K, et al. Crack propagation direction control for crack-less solder bonding using Al/Ni flash heating technique[A]. Chandra T. Transducers 2011-2011 16th International Solid-State Sensors, Actuators and Microsystems Conference[C]//Quebec City: Minerals, Metals & Mat Soc,2011.

[21] Wenbo Z, Fengshun W, Yanjun X, et al. Hermetical package of infrared sensors by Al/Ni self-propagating joining process[A]. Bi K.,Proceedings of the 5th Electronics System-integration Technology Conference (ESTC)[C]//New York: IEEE, 2014.

[22] Qiu X T, Tang R, Liu R R, et al. A micro initiator realized by reactive Ni/Al nanolaminates[J]. Journal of Materials Science-Materials in Electronics, 2012, 23(12): 2140-2144.

[23] Michaelsen C, Barmak K, Weihs T P. Investigating the thermodynamics and kinetics of thin film reactions by differential scanning calorimetry[J]. Journal of Physics D-Applied Physics, 1997, 30(23): 3167-3186.

[24] Ma E, Thompson C V, Clevenger L A, et al. Self-propagating explosive reactions in Al/Ni multilayerthin-films[J]. Applied Physics Letters, 1990, 57(12): 1262-1264.

[25] Ma E, Thompson C V, Clevenger L A. Nucleation and growth during reactions in multilayer Al/Ni films-the early stage of Al3Ni formation[J]. Journal of Applied Physics, 1991, 69(4): 2211-2218.

[26] Ustinov A, Olikhovska L, Melnichenko T, et al. Effect of overall composition on thermally induced solid-state transformations in thick EB PVD Al/Ni multilayers[J]. Surface & Coatings Technology, 2008, 202(16): 3832-3838.

[27] Sieber H, Park J S, Weissmuller J, et al. Structural evolution and phase formation in cold-rolled aluminum-nickel multilayers[J]. Acta Materialia, 2001, 49(7): 1139-1151.

[28] Stover A K, Krywopusk N M, Fritz G M, et al. An analysis of the microstructure and properties of cold-rolled Ni∶Al laminate foils[J]. Journal of Materials Science, 2013, 48(17): 5917-5929.

[29] Battezzati L, Pappalepore P, Durbiano F, et al. Solid state reactions in Al Ni alternate foils induced by cold rolling and annealing[J]. Acta Materialia,1999, 47(6): 1901-1914.

[30] Fritz G M, Joress H, Weihs T P. Enabling and controlling slow reaction velocities in low-density compacts of multilayer reactive particles[J]. Combustion and Flame, 2011, 158(6): 1084-1088.

[31] Swaminathan P, Grapes M D, Woll K, et al. Studying exothermic reactions in the Ni-Al system at rapid heating rates using a nanocalorimeter[J]. Journal of Applied Physics, 2013, 113:14350914.

[32] Singh J, Wolfe D E. Nano and macro-structured component fabrication by electron beam-physical vapor deposition (EB-PVD)[J]. Journal of Materials Science, 2005, 40(1): 1-26.

[33] Knepper R, Snyder M R, Fritz G, et al. Effect of varying bilayer spacing distribution on reaction heat and velocity in reactive Al/Ni multilayers[J]. Journal of Applied Physics,2009, 105:0835048.

[34] Gavens A J, Van Heerden D, Mann A B, et al. Effect of intermixing on self-propagating exothermic reactions in Al/Ni nanolaminate foils[J]. Journal of Applied Physics, 2000, 87(3): 1255-1263.

[35] Nathani H, Wang J, Weihs T P. Long-term stability of nanostructured systems with negative heats of mixing[J]. Journal of Applied Physics, 2007, 101(10431510).

[36] Morris C J, Mary B, Zakar E, et al. Rapid initiation of reactions in Al/Ni multilayers with nanoscale layering[J]. Journal of Physics and Chemistry of Solids, 2010, 71(2SI): 84-89.

[37] Blobaum K J, Van Heerden D, Gavens A J, et al. Al/Ni formation reactions: characterization of the metastable Al9Ni2phase and analysis of its formation[J]. Acta Materialia, 2003, 51(13): 3871-3884.

[38] Aurongzeb D, Holtz M, Daugherty M, et al. Influence of nanocrystal growth kinetics on interface roughness in nickel-aluminum multilayers[J]. Applied Physics Letters,2003, 83(26): 5437-5439.

[39] Aurongzeb D, Holtz M, Berg J M, et al. The influence of interface roughness on electrical transport in nanoscale metallic multilayers[J]. Journal of Applied Physics,2005, 98(0637086).

[40] Barmak K, Michaelsen C, Lucadamo G. Reactive phase formation in sputter-deposited Ni/Al multilayer thin films[J]. Journal of Materials Research, 1997, 12(1): 133-146.

[41] Coffey K R, Clevenger L A, Barmak K, et al. Experimental-evidence for nucleation during thin-film reactions[J]. Applied Physics Letters, 1989, 55(9): 852-854.

[42] Edelstein A S, Everett R K, Richardson G R, et al. Reaction-kinetics and biasing in Al/Ni multilayers[J]. Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing, 1995, 195(1-2): 13-19.

[43] Cao J, Song X G, Wu L Z, et al. Characterization of Al/Ni multilayers and their application in diffusion bonding of TiAl to TiC cermet[J]. Thin Solid Films, 2012, 520(9): 3528-3531.

[44] Chevrier F, Delobbe A, Traverse A, et al. Structural study of a thermally diffused Al/Ni bilayer via X-ray absorption spectroscopy and X-ray photoelectron spectroscopy[J]. Journal of Applied Physics 2001, 90(6): 2718-2724.

[45] Michaelsen C, Lucadamo G, Barmak K. The early stages of solid-state reactions in Ni/Al multilayer films[J]. Journal of Applied Physics, 1996, 80(12): 6689-6698.

[46] Bassani M, Perepezko J H, Edelstein A S, et al. Initial phase evolution during interdiffusion reactions[J]. Scripta Materialia, 1997, 37(2): 227-232.

[47] Edelstein A S, Everett R K, Richardson G Y, et al. Intermetallic phase-formation during annealing of Al/Ni multilayers[J]. Journal of Applied Physics, 1994, 76(12): 7850-7859.

[48] Da Silva Bassani M H, Perepezko J H, Edelstein A S, et al. Phase selection and sequence of phase formation in Al/Ni multilayers[J]. Materials Science Forum, 1996, 225-227: 135-140.

[49] Pretorius R, Dereus R, Vredenberg A M, et al. Use of the effective heat of formation rule for predicting phase formation sequence in Al-Ni systems[J]. Materials Letters, 1990, 12(9): 494-499.

[50] Pretorius R, Vredenberg A M, Saris F W, et al. Prediction of phase formation sequence and phase-stability in binary metal-aluminum thin-film systems using the effective heat of formation rule[J]. Journal of Applied Physics, 1991, 70(7): 3636-3646.

[51] Trenkle J C, Koerner L J, Tate M W, et al. Time-resolved X-ray microdiffraction studies of phase transformations during rapidly propagating reactions in Al/Ni and Zr/Ni multilayer foils[J]. Journal of Applied Physics, 2010, 107:11351111.

[52] Qiu X, Wang J. Experimental evidence of two-stage formation of Al3Ni in reactive Ni/Al multilayer foils[J]. Scripta Materialia, 2007, 56(12): 1055-1058.

[53] Sauvage X, Dinda G P, Wilde G. Non-equilibrium intermixing and phase transformation in severely deformed Al/Ni multilayers[J]. Scripta Materialia, 2007, 56(3): 181-184.

Review on Al/Ni reactive multilayer foils

SUN Yue,LU Qiangqiang,SONG Guangping,YONG Zhipeng,HE Xiaodong

(Center for Composite Materials and Structure,Harbin Institute of Technology,Harbin 150001,China)

The Al/Ni reactive multilayer foils with very high energy density can release a lager of heat rapidly and reach a extremely high temperature in self-propagating reactions, which has important significance in non-conventional welding. The Al/Ni reactive mutilayer foils fabricated by different processes have different microstructure characteristics and show different kinetic characteristics in self-propagating reaction. Many research results have been achieved in reaction heat, sequence of phase formationin and reaction velocities, which was particularly significant in preliminary studies of the Al/Ni reactive multilayer foils’ welding application.

Al/Ni; multilayer; self-propagating high-temperature synthesis (SHS); non-conventional welding

1001-9731(2016)11-11027-07

2015-06-10

2016-03-10 通讯作者:孙 跃,E-mail: hitsunyue1958@126.com

孙 跃 (1958-),男,哈尔滨人,教授,博士,主要从事PVD 薄膜制备技术、CVD 薄膜制备技术;铁电薄膜;软磁材料;高、低发射率涂层研究。

TB34

A

10.3969/j.issn.1001-9731.2016.11.006