碱式硫酸镁水泥水化规律研究*

吴成友,邢赛南,张吾渝,蒋宁山,张慧芳,余红发

(1. 青海大学 土木工程学院,西宁 810016; 2. 中国科学院青海盐湖研究所,西宁 810008;3. 南京航空航天大学 土木工程系,南京 210016)

碱式硫酸镁水泥水化规律研究*

吴成友1,邢赛南1,张吾渝1,蒋宁山1,张慧芳2,余红发3

(1. 青海大学 土木工程学院,西宁 810016; 2. 中国科学院青海盐湖研究所,西宁 810008;3. 南京航空航天大学 土木工程系,南京 210016)

利用水化热测定仪、XRD、红外、pH值跟踪等测试手段研究了碱式硫酸镁水泥的水化规律,研究表明碱式硫酸镁水泥的水化历程分为诱导前期、诱导期、加速期、减速期和稳定期。外加剂的加入,使活性氧化镁表面形成稳定的有机镁络合层,而延长了诱导期。有机镁络合层的形成,抑制氢氧化镁的生成,而促进5Mg(OH)2·MgSO4·7H2O相的形成。此外,研究了碱式硫酸镁水泥粉料存放时间和原料配比对水泥水化、凝结时间和抗压强度影响。研究表明,水泥存放时间越长,水化诱导期越长,凝结时间越长,早期强度降低。水泥粉料中活性氧化镁含量越高,水化放热量越高,强度越高,水泥胶砂的流动性越低。

碱式硫酸镁水泥;水化;诱导期;加速期; 凝结时间;抗压强度

0 引 言

碱式硫酸镁水泥(basic magnesium sulfate cement, BMSC)是继氯氧镁水泥、硫氧镁水泥之后,发展起来的一种新型气硬性镁质胶凝材料[1-2]。BMSC与氯氧镁水泥相比,学术界通常认为其优点主要有:(1) 对高温不敏感,特别适用于要求抗高温的预制构件;(2) 护筋性能好;(3) 抗水性能好;(4) 不易吸潮返卤[3-4]。与硫氧镁水泥类似,均属于MgO-MgSO4-H2O三元胶凝体系,所不同的是BMSC是通过外加剂技术得到一种高强、抗水、抗盐性能更加优异的镁质胶凝材料[5],即BMSC实际上可以看成一种外加剂改性的硫氧镁水泥。20世纪90年代以前,学术界普遍认为在室温下MgO-MgSO4-H2O三元体系中,只有3Mg(OH)2·MgSO4·8H2O(318相)为稳定相。而基于之前的报道[6],通过X射线衍射分析硫氧镁水泥的水化产物,并没有发现明显的318相的衍射峰,而只有Mg(OH)2,MgSO4·nH2O(n=6,7)。通过在MgO-MgSO4-H2O三元胶凝体系加入合适的外加剂[6],可使其主要的水化产物为一种新的碱式硫酸镁相,即5Mg(OH)2·MgSO4·7H2O相(517相),这也是将改性的硫氧镁水泥称之为碱式硫酸镁水泥的主要原因。在之前的报道中,通过粉末衍射技术解析出517相是一种以镁氧八面体为骨架,以SO42-,OH-和H2O分子为填充离子的层状结构[7]。

关于氯氧镁水泥的的水化规律,国内外已有报道[8]。但对于BMSC的水化规律目前报道很少。因此,本文将通过测试BMSC的水化热、凝结时间、pH值变化以及水化相组成,来研究其水化规律,并研究BMSC粉料存放时间和原料配比对其水化规律的影响,为BMSC广泛应用于提供一定的技术指导。

1 实 验

1.1 原材料

在碱式硫酸镁的水泥的水化规律的研中本文所采用的活性氧化镁、七水硫酸镁、柠檬酸(外加剂)均为分析纯。

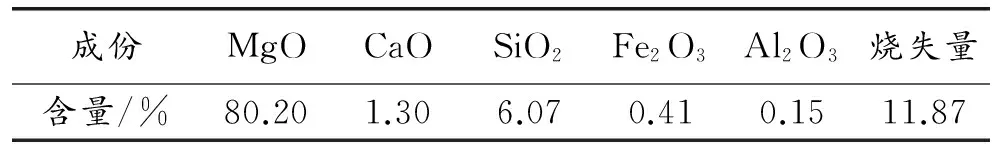

考虑到BMSC水泥在菱镁制品的生产中,所需的原料均为工业级。因此在研究BMSC的水化规律影响因素时,所采用的氧化镁原料为辽宁大石桥的菱镁矿在750~850 ℃下煅烧所得的轻烧粉,其组成如表1所示。

表1 轻烧粉的化学组成

Table 1 Chemical composition of light burnt magnesia powder

成份MgOCaOSiO2Fe2O3Al2O3烧失量含量/%80.201.306.070.410.1511.87

1.2 碱式硫酸镁水泥的制备

目前,镁水泥制品的生产,往往采用卤水来拌合轻烧粉的生产工艺。为了使BMSC能够更好的推广使用,提出了BMSC水泥粉料的生产方法,来简化镁水泥制品的生产过程。即将BMSC所需要的氧化镁原料、七水硫酸镁和外加剂按照一定的比例混合后球磨。

在生产镁水泥制品时,类似硅酸盐系列水泥一样,只需要加水拌合即可。本文采用行星球磨机,以360 r/min的速率进行球磨,球磨时间为5 min,所得的BMSC粉料200目的标准筛的筛余率为6.80%。BMSC中轻烧粉、七水硫酸镁和外加剂的比例为1∶0.45∶0.005。 为了研究BMSC粉料的存放时间(置于相对湿度为(35±5)%,温度为(20±3)℃)对BMSC水化规律的影响,所采用的BMSC轻烧粉的存储时间分别为0 d(C0),60 d(C60),180 d(C180)和360 d(C360)。

1.3 测试分析方法

BMSC的水化热的测定参照GB/T12959-2008水泥水化热试验方法(直接法),采用YT12959-8水泥水化热测定仪来测定其不同龄期下的水化热。利用X’pert pro X射线衍射仪分析不同水化时间下的水化相组成。采用pH计测定浆体pH值变化。采用红外分析仪测定硫氧镁水泥和碱式硫酸镁水泥水化一定龄期下的化学键组成。参照GB175-2007《通用硅酸盐水泥》标准测定BMSC的水泥胶砂强度和凝结时间。测定其胶砂强度时所采用的水灰比为0.40,水泥与砂的比例为1∶3,胶砂流动度不小于180 mm。

2 结果与讨论

2.1 碱式硫酸镁水泥水化规律

图1为所制备的BMSC的在不同水化时间下的累积放热量和放热速率。从图1(a)可以看出,BMSC的放热量随水化时间的延长,而不断增加,表明水泥颗粒不断发生水化反应。从图1(b)可以看出,按照放热速率的变化特点,可将其水化过程分为5个阶段,这与硅酸盐系列水泥的水化规律一致[9-10]。

即第1阶段,为诱导前期(水化时间0~0.8 h)。该阶段,从水泥加水拌合立即出现,反应速率呈现急剧下降的规律。BMSC开始加水拌合时,水分子迅速在氧化镁表面形成水化膜(式(1)),并释放出OH-。水泥浆体的OH-的浓度急剧增加,pH值迅速上升(图2(a))。水化膜[Mg(H2O)xOH]+的形成,使MgO与水接触的面积急剧下降,水泥水化速率下降。

(1)

图1 不同水化时间的BMSC累积放热量和放热速率

Fig 1 Heat release and Heat release rate of BMSC cement at different hydration time

从图2(b)可以看出,可以看出液相pH值增加速率在诱导前期阶段迅速下降,进一步说明了,此阶段内水泥水化速率急剧下降。

第2阶段,为诱导期(水化时间0.80~12.00 h)。该阶段,水泥水化放热速率较为缓慢。对于BMSC来说,该阶段由于形成了稳定的水化膜,使MgO的水化放热速率较为缓慢。正如图3(a)和(b)所示,水泥浆体的pH值增加较为缓慢。实际上,在诱导前期阶段所形成的[Mg(H2O)xOH]+水化膜表面带有大量的正电荷,其表面能较高,因此并不稳定,如果水泥中不含有改性添加剂(如柠檬酸或柠檬酸盐),则该水化膜将与液相中的OH-迅速反应形成Mg(OH)2(式(2))。正如图2所示,在诱导前期结束后(约为1.5 h)之后,观察不到明显的诱导阶段。因此,BMSC与硫氧镁水泥相比,有较长的诱导期,即水泥凝结时间较长。比较图3(a)和图4,可以看出,在不含改性添加剂时,当浆体的pH值增加到一定值,即液相中OH-的浓度增加到一定值后,pH值会迅速下降。如图5所示,硫氧镁水泥与碱式硫酸镁相比,在水化10 h,在3 700 cm-1处出现了很明显的红外吸收峰,而该吸收峰为Mg(OH)2中O-H的伸缩振动峰。

(2)

以上表明,在不含外加剂作用时,不稳定的[Mg(H2O)xOH]+水化膜,会迅速反应而生成Mg(OH)2。在外加剂作用下,BMSC中带有大量正电荷的[Mg(H2O)xOH]+水化膜可与外加剂作用形成有机-镁络合层[CAn-→Mg(OH)(H2O)x-1](反应(3))。[CAn-→Mg(OH)(H2O)x-1]的形成,使氧化镁表面的水化层的正电荷减少,降低了表面能,抑制了其与水反应形成Mg(OH)2的速率。这也正是,BMSC与硫氧镁水泥相比,水化产物中仅含有少量Mg(OH)2的主要原因

(3)

图2 不同水化时间的硫氧镁水泥累积放热量和放热速率

Fig 2 Heat release and heat release rate of magnesium oxysulfate cement at different hydration time

第3阶段,为加速期(水化时间为12.00~23.25 h)。此阶段,水化反应速率不断上升。该阶段的出现,使水泥浆体快速凝结硬化。在诱导期内,随着BMSC中MgO的水化,液相中OH-缓慢增加,同时伴随着有机镁络合层吸附液相中的SO42-和Mg2+的过程。

图3 不同水化时间下的分析纯BMSC浆体pH值及pH值变化速率

Fig 3 pH changes and pH change rate of BMSC slurry at different hydration time

当溶液中的OH-浓度增加到一定程度时,吸附着SO42-和Mg2+的有机镁络合层,将与液相中的OH-反应,形成517相晶核(式(4))。

(4)

517相晶核的形成,使有机镁络合层不断破坏。当517相晶核增加到一定数量时,517相晶体开始生长(式(5)),产生结晶应力,进而不断裸露出新的氧化镁表面,使水化速率持续增加

(5)

该阶段水化放热量主要来自于新的氧化镁表面参与水化和517相晶体生长过程。

图4 不同水化时间下的硫氧镁水泥浆体pH值

Fig 4 pH of magnesiumoxysulfate cement slurry at different hydration time

如图6不同水化时间的BMSC的XRD所示,可以看出517相的特征峰是在诱导期结束后(水化时间为12 h后),即在加速期阶段才明显增强。从图6还可以看出,BMSC水化过程中,并没有形成Mg(OH)2。证明517相的并不是由Mg(OH)2与溶液中的离子反应而生成的,而是直接由氧化镁表面的有机镁络合层与溶液中的离子反应直接生成。

图5 硫氧镁水泥和BMSC水化10 h时,其固相的红外光谱图

Fig 5 IR spectra of magnesium oxysulfate cement and BMSC at 10 h

因此,改性剂在BMSC水化过程中的作用可以描述为:使氧化镁表面形成有机镁络合层,促进水化层对溶液中的SO42-和Mg2+的吸附作用,进而抑制水化层直接与溶液中的OH-反应而形成Mg(OH)2并促进517相的形成。从式(4)可以看出,517相的形成,使改性剂重新释放出。这样,新的氧化镁表面可重新形成有机镁络合层,而使517相不断形成。

图6 不同水化时间的BMSC的XRD

第4阶段,为减速期(水化时间为23.35~30.51 h)。此阶段,水化反应速率不断降低。随着517相的不断形成,使液相中的离子浓度不断降低,同时浆体不断凝结硬化,导致液相离子向氧化镁表面的扩散速率和517相的形成速率降低。因此,放热速率呈现出下降的过程。

第5阶段,为稳定期(水化时间>30.51 h)。此阶段,水化放热速率维持在较低的水平。当BMSC水化经历了前4个阶段后,氧化镁的表面积减小,液相中离子浓度的降低,517相的形成非常缓慢。因此,在此阶段,水化放热速率将维持在一个较低的水平。

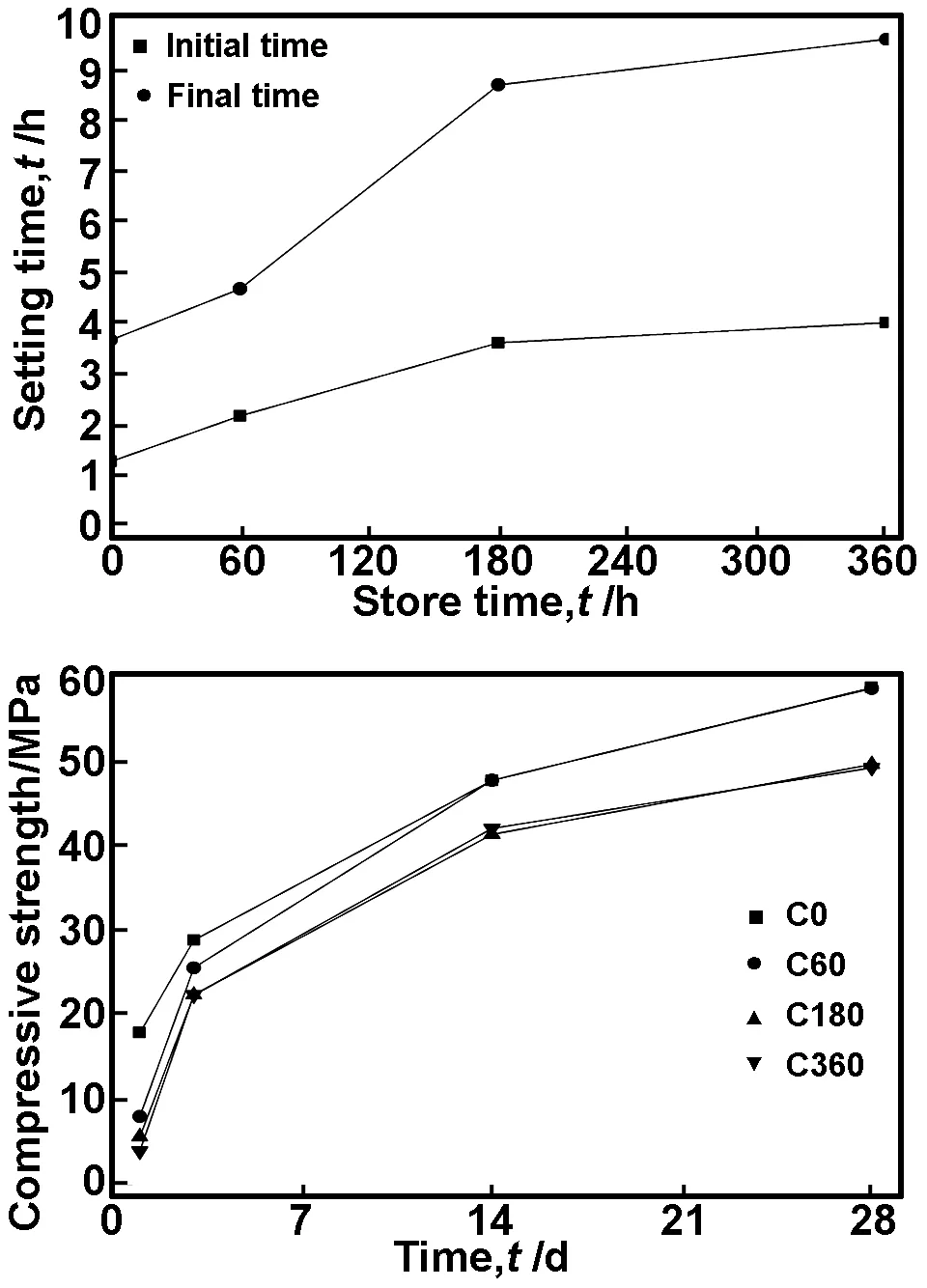

2.2 存放时间对BMSC水化的影响

图7为不同存储时间的BMSC水化放热速率。随存放时间的延长,BMSC水化诱导期延长。当存储时间为360 d时,其诱导期由3.52 h延长至9.00 h。当BMSC粉料存放时间超过180 d时,发现粉料已开始出现结块现象,证明BMSC粉料中的部分活性MgO会吸附空气中的H2O分子,降低比表面积,使活性MgO含量降低。

图7 不同存储时间的BMSC水化放热速率

Fig 7 Hydration heat release rates of BMSC cement with different storage time

当BMSC水化进入诱导期时,随着水泥存放时间的延长,单位体积的浆体中所形成的有机镁络合分子数目减少,而要达到517相的过饱和度,则需要的OH-的浓度增加,所以其诱导期持续时间延长。随着存放时间的延长,水泥水化过程中所形成的有机镁络合层的比表面积减小,吸附液相中的离子的能力减弱,从而降低了水泥加速期的放热速率。如图8(a)所示,随水泥存放时间的延长,BMSC的凝结时间明显延长。当存放时间为360 d时,其终凝时间由3.65 h延长至9.60 h。有图8(b)可知,刚磨制的水泥28 d强度为58.7 MPa,达到52.5硅酸盐水泥的强度等级。水泥的存放时间越长,其早期明显强度降低,例如存放180和360 d时,水泥1 d强度由原来的17.8 MPa分别降低至5.5和3.8 MPa,降低幅度分别为69.1%和78.7%。因此,在生产BMSC制品时,为加快模具的周转效率,应尽量缩短水泥的存放时间。从图8(b)还可以看出,当BMSC粉料存放时间60 d时,除了1 d强度降低外,其后期强度基本不变,即BMSC粉料存放时间较短时,不会明显降低水泥的强度等级。

图8 不同存储条件下BMSC凝结时间和胶砂抗压强度的影响

Fig 8 Setting time and compressive strength of BMSC with different storage time

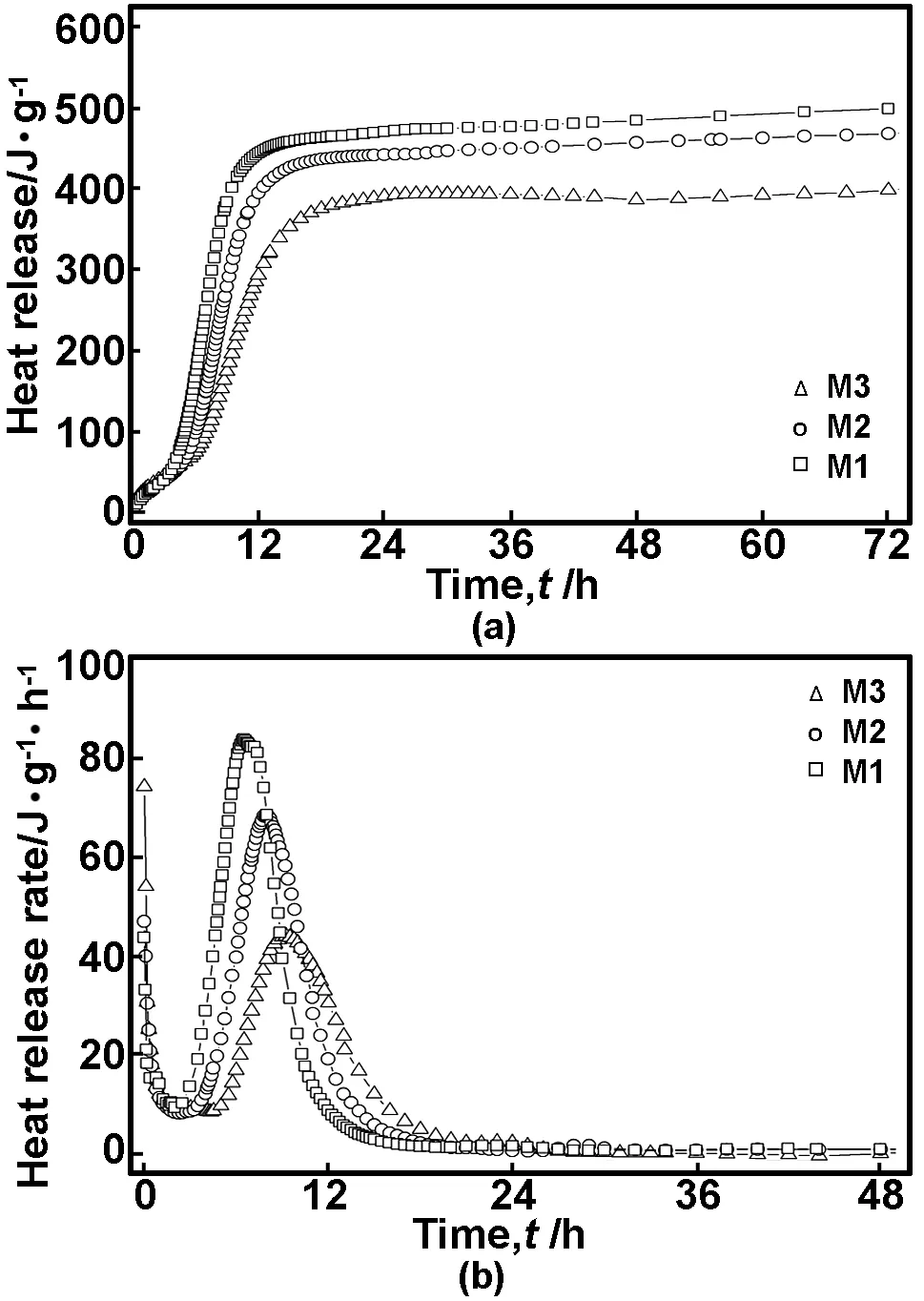

2.3 原料配比对BMSC水化的影响

图9同原料配比下的BMSC水化放热速率及水化放热量。从图9(a)可以看出,随着活性氧化镁含量的增加,其水泥的放热量增加。当轻烧粉与硫酸镁的质量比由1∶0.90增加至1∶0.45时,其3 d的放热量由397.7 J/g增加至498.2 J/g,增加25.2%。因此,当BMSC水泥应用于大体积工程时,可以通过降低其中的活性氧化镁含量来降低水化热,避免由温度应力引起的开裂问题。从图9(b)可知,随活性氧化镁含量的增强,水泥水化的诱导期缩短,但缩短的幅度不大。这可能是由于,一方面随着活性氧化镁含量的增加,形成的有机镁络合层的数量增加但另一方面,由于降低了硫酸镁的浓度,在一定程度上降低了有机镁对液相离子的吸附能力,因此导致开始形成517相,即进入加速期的时间变化不明显。

图9 不同原料配比下的BMSC水化放热速率及水化放热量

Fig 9 Heat release rate and Heat release of BMSC cement with different material proportion

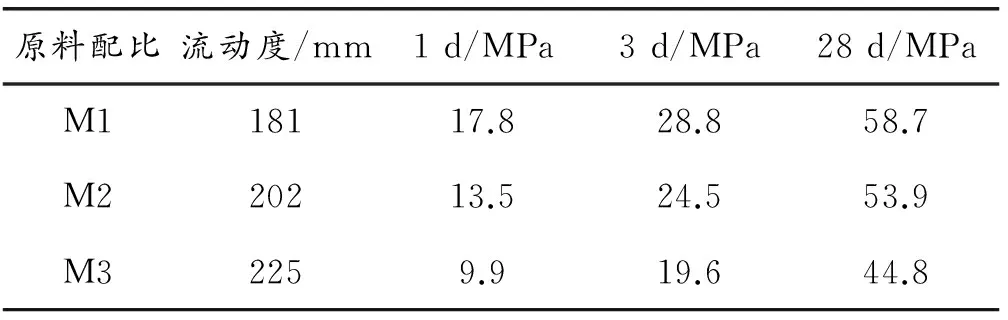

从表2可知,粉料中活性氧化镁越高,其各龄期下的强度越高。例如当轻烧粉与硫酸镁的质量比由1∶0.45时,其抗压强度58.7 MPa,强度等级相当于52.5硅酸盐水泥,而其质量比为1∶0.90时,强度等级只相当于42.5硅酸盐水泥。因此可以通过调节原料配比来得到不同强度等级的BMSC粉料。需要指出的时,粉料中活性氧化镁含量越高,相同水灰比下,水泥胶砂的流动度越低,因此在实际生产BMSC水泥制品时,要综合考虑水泥的强度等级与工作性能的关系。

表2 不同原料配比下BMSC胶砂的流动度和抗压强度

Table 2 Flowability and compressive strength of BMSC with different material proportion

原料配比流动度/mm1d/MPa3d/MPa28d/MPaM118117.828.858.7M220213.524.553.9M32259.919.644.8

3 结 论

(1) 碱式硫酸镁水泥的水化历程可分为诱导前期、诱导期、加速期、减速期和稳定期。外加剂的加入,使氧化镁表明形成了稳定的有机镁络合层,延长了诱导期。有机镁络合层的形成,抑制了氢氧化镁的形成,促进了MgO-MgSO4-H2O三元胶凝体系中517相的形成。

(2) 碱式硫酸镁水泥的存放时间越长,其水化诱导期越长,加速期的水化放热速率越低,从而引起水泥的凝结时间延长,早期强度越低。

(3) 碱式硫酸镁水泥中活性氧化镁越高,其水泥水化放热量越高,28 d强度越高,但水泥胶砂的流动度越大。

致谢:感谢青海省高等学校地基与基础教研创新团队对本项目的大力支持!

[1] Wu C Y, Yu H F, Dong J M. Effects of phosphoric acid and phosphates on magnesiumoxysulfate cement[J]. Materials and Structures, 2015,48(4): 907-917.

[2] Deng D H. The mechanism for soluble phosphates to improve the water resistance of magnesiumoxychloride cement [J]. Cement and Concrete Research, 2003, 33(1): 1311-1317.

[3] Demediuk T, Cole W F, Hueber, H V. Studies on magnesium and calcium oxychlorides[J]. Australian Jounal of Chemistry, 1955, 8(2): 215-233.

[4] Kahle K. Mechanism formation of magnesium-sulfate cements[J]. Silikatechnik, 1972, 23(5): 148-151.

[5] Wu C Y. Fundamental theory and civil engineering application of basic magnesium sulfate cement [D]. Xi’ning:Qinghai Institute of Salt Lakes, Chinese Academy of Sciences, 2014.

[6] Wu C Y, Yu H F, Dong J M. Effects of material ratio, fly ash and citric acid on magnesium oxysulfate cemen [J]. ACI Materials Journal, 2014, 111(3):291-297.

[7] Tomce R, Wu C Y, Yu H F, et al. Structural characterization of new magnesium oxysulfate hydrate cement phase and its surface reactions with atmospheric carbon dioxide [J].Journal of the American Ceramic Society, 2013, 96(11): 3609-3616.

[8] Wen J, Yu H F, Li Y,et al. Effects of H3PO4and Ca(H2PO4)2on mechanical properities and water-resistant properity of thermal decomposed magnesium oxychloride cement [J]. Journal of Central South University, 2013, 20(12): 3729-3735.

[9] Langan B W, Weng K, Ward M A. Effect of silica fume and fly ash on heat of hydration of portland cement [J]. Cement and concrete research, 2002,32(7):1045-105.

[10] Mostafa N Y, Brown P W. Heat of hydration reactive pozzolans in blended cements: isothermal conduction calorimetry [J]. Thermochimicac Acta, 2005, 435(2):162-167.Study on hydration mechanism of basic magnesium sulfate cement

WU Chengyou1,XING Sainan1, ZHANG Wuyu1, JIANG Ningshan1,ZHANG Huifang2,YU Hongfa3

(1. School of Civil Engineering, Qinghai University, Xi’ning 810016,China;2. Qinghai Institute of Salt Lake, Chinese Academy of Sciences, Xi’ning 810008,China;3. Department of Civil Engineering, Nanjing University of Aeronautics and Astronautics,Nanjing 210016, China)

The mechanism of basic magnesium sulfate cement was studied by hydration heat determination, XRD, IR and pH tracking. Results show that the hydration of basic magnesium sulfate cement can be divided into five stages that is initial period, induction period, acceleration period, deceleration period and stationary period. Stable organic magnesium hydration layer forms in active magnesia surface after adding additives, which extends the induction period time. The formation of organic magnesium hydration layer inhibit the generation of Mg(OH)2and induce 5Mg(OH)2·MgSO4·7H2O phase. Besides, influences of storage time and material proportion on hydration, strength and setting time of basic magnesium sulfate have been studied. Results show that the induction period time and setting time become longer and early strength decrease with the extending of storage time. In basic sulfate magnesium cement, the more active magnesia consists, the higher heat evolution and compressive strength and the lower flowability become.

basic sulfate magnesium cement; hydration; induction period;acceleration period;setting time; compressive strength

1001-9731(2016)11-11120-05

国家自然科学基金资助项目(U1407104,214011209,51662035);青海省自然科学基金资助项目(2015-ZJ-937Q);青海大学中青年基金资助项目(2014-QGY-1)

2015-11-20

2016-01-22 通讯作者:吴成友,E-mail: wuchengyou86@163.com

吴成友 (1964-),男,山东临沂人,副教授,博士,从事新型镁质胶凝材料研究。

TU518

A

10.3969/j.issn.1001-9731.2016.11.024