纤维类别对三维浅交弯联复合材料弯曲性能影响的数值模拟*

冯古雨,曹海建,2,钱 坤

(1. 江南大学 纺织服装学院,生态纺织教育部重点实验室,江苏 无锡 214122;2. 南通大学 纺织服装学院,江苏 南通 226019)

纤维类别对三维浅交弯联复合材料弯曲性能影响的数值模拟*

冯古雨1,曹海建1,2,钱 坤1

(1. 江南大学 纺织服装学院,生态纺织教育部重点实验室,江苏 无锡 214122;2. 南通大学 纺织服装学院,江苏 南通 226019)

借助绘图软件PRO/E建立一种三层三维浅交弯联机织复合材料结构细观模型,并借助大型有限元软件ANSYS对该复合材料的弯曲力学性能进行模拟分析。分别将纤维材料定义为玻璃纤维和碳纤维,树脂基体定义为环氧树脂E51。对比在1 kN的弯曲载荷作用下,两种不同类别纤维作为增强体时的复合材料、纤维增强体和树脂基体的应力、应变分布情况,预测复合材料的破坏形式,并与实验结果定性对比。结果表明,玻纤作为增强体时比碳纤维表现出更大的弯曲应力和弯曲应变,更容易发生破坏;1 kN弯曲载荷作用下复合材料的破坏形式主要为纤维增强体的变形,树脂基体的碎裂以及纤维增强体和树脂基体间的脱粘。

纤维类别;三维浅交弯联;弯曲性能;数值模拟;碳纤维;玻璃纤维

0 引 言

三维浅交弯联机织复合材料是一种以新型三维机织物作为增强体,环氧树脂作为基体的纤维增强复合材料[1-2]。与传统的二维层合板结构不同,三维浅交弯联机织复合材料预制体中屈曲的经纱将若干层纬纱捆绑在一起,经纱的这种捆绑作用在厚度方向上增强了复合材料的力学性能,表现为层间剪切强度的提高和层间结合性的改善[3-5]。由于三维浅交弯联机织复合材料具有高强度、高模量、耐冲击、不易分层等优点,在建筑、交通、国防、航天航空等领域具有越来越广泛的应用[6-7]。

工程用纤维材料主要有玻璃纤维、碳纤维、玄武岩纤维、芳纶纤维等,其中玻璃纤维在纤维增强复合材料中是开发较早并使用最为广泛的,碳纤维由于其优异的力学性能在复合材料中的应用也越来越广泛[8-9]。

随着计算机技术的发展,对复合材料性能的研究逐渐由传统的试验测试方法向建立数字化模型并进行计算机模拟的方法转变[10-12]。本文借助绘图软件PRO/E建立三维浅交弯联机织复合材料细观模型,并使用有限元软件ANSYS分别模拟玻璃纤维和碳纤维作为纤维增强体的环氧树脂基复合材料在1 kN弯曲载荷作用下的力学性能。分别对纤维增强体和树脂基体的应力、应变分布情况单独分析,并对弯曲载荷作用下两种复合材料的弯曲破坏机理进行预测。定性地与试验结果对比验证模拟结果的可靠性。

1 建立模型

1.1 结构参数假设

由于三维浅交弯联机织复合材料是一种结构较为复杂的由三维机织物作为增强体的纤维增强复合材料,且纤维增强体与树脂间的结合问题较为复杂,为了减少计算量,在建立模型之前我们作如下假设[13]:

(1) 在纤维间存在挤压的状态下假设经纬纱横截面为跑道型,纵向为连续的单纤维长丝,且纤维长丝为各向同性。

(2) 纬纱在复合材料中呈直线状态,经纱屈曲并缠绕在纬纱之间,将纬纱连接成一个整体,且在发生弯曲变形时,经纬纱截面不发生形变。

(3) 树脂基体充分填充在纤维增强体的空隙中,复合材料拥有完美的界面性能,且树脂基体中没有泡孔的存在。

1.2 建立模型

借助绘图软件PRO/E建立出三维浅交弯联机织复合材料细观模型。经纬纱跑道型横截面尺寸如图1所示。

图1 经纬纱横截面示意图

通过扫描功能建立出经纬纱模型,并使用装配功能将经纬纱装配在一起形成纤维增强体细观结构模型。将与纤维增强体完全贴合的树脂基体与纤维增强体装配在一起,形成三维浅交弯联机织复合材料细观模型。根据国标GB/T 1449-2005(纤维增强塑料弯曲性能试验方法)[14]的相关规定建立弯曲测试压头模型,并与复合材料装配在一起。如图2所示,其中(a)为纬纱系统;(b)为经纱系统;(c)为树脂基体;(d)为复合材料与弯曲测试压头。

图2 复合材料各组分细观模型

模型尺寸根据国标GB/T 1449-2005(纤维增强塑料弯曲性能试验方法)[12]的相关规定设置,预制体尺寸:两列纬纱之间的间距为3 mm,经纱间距为3.33 mm。复合材料尺寸:纬向长度a=51 mm,经向宽度b=15 mm,高度h=2.625 mm;下压头间跨距为42 mm。

2 模拟计算

2.1 材料参数

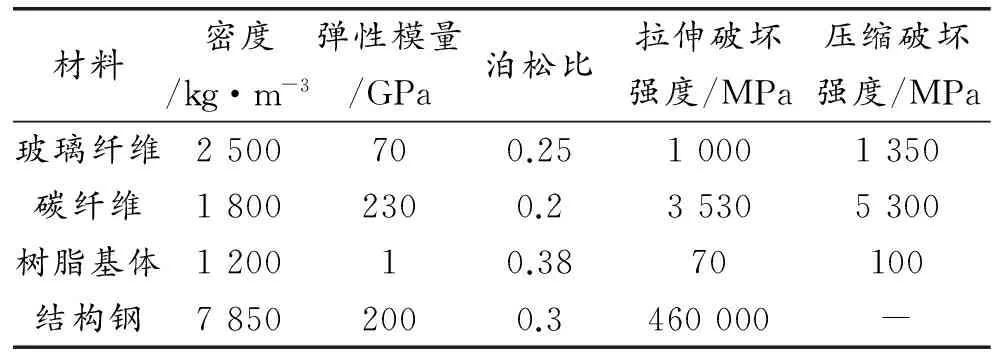

设计出的复合材料弯曲试样主要由以下几种材料组成:纤维增强体由玻璃纤维和碳纤维制成,树脂基体为环氧树脂E51,弯曲测试压头为结构钢。在ANSYS材料库中分别定义几种材料的主要参数,如表1所示。

表1 弯曲试样材料参数

2.2 网格划分与添加约束

将PRO/E建立出的三维浅交弯联机织复合材料及弯曲测试压头导入ANSYS软件中,通过布尔运算将纤维增强体中的经纬纱连接成一个整体。分别定义各部分为相应的材料。

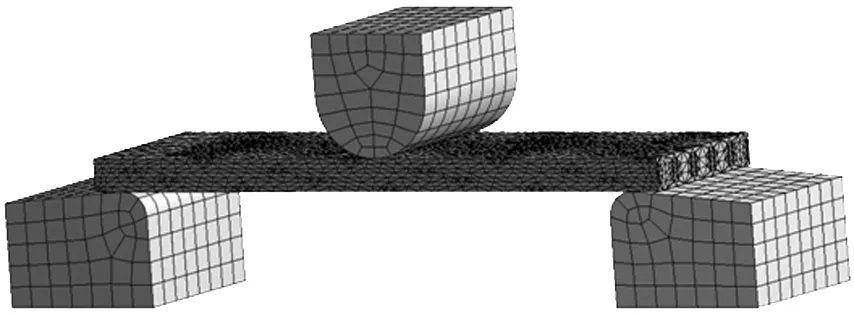

在对复合材料划分网格时,为保证模拟结果的精确性,使用三面体网格进行划分,网格划分后的复合材料弯曲试样件如图3所示;纤维增强体由29 277个元件构成,树脂基体由70 837个元件构成。

约束条件:按照实际测试情况对复合材料弯曲试样件及弯曲测试压头进行约束,对称的两个下压头进行Fixed Support 完全固定约束。弯曲试样件设置Displacement强迫位移约束:复合材料的侧面对X、Y方向设为“0 mm”,Z方向设为“free”。

施加结构载荷:三维浅交弯联机织复合材料的弯曲测试属于准静态测试分析,在本实验中进行力载荷分析。对上压头与复合材料接触的弧面设置Force力载荷,大小为-1 kN,方向为Z方向。

图3 复合材料模型的网格划分情况

Fig 3 Micro-structural model of 3D composites after meshing

3 结果与分析

3.1 复合材料弯曲力学性能

三维浅交弯联机织复合材料弯曲应力云图及弯曲应变云图如图4所示。由图4中可以看出,(1) 在1 kN弯曲载荷作用下,玻纤增强复合材料比碳纤增强复合材料表现出更大的弯曲应力和弯曲应变,说明玻纤增强复合材料更容易发生弯曲破坏。玻璃纤维增强复合材料最大弯曲应力为975.62 MPa,最小弯曲应力为1.2166 MPa;碳纤维增强复合材料最大弯曲应力为666.02 MPa,最小弯曲应力为0.20407 MPa。玻纤复合材料最大弯曲应变为0.15335 mm/mm,最小弯曲应变为0.00027635 mm/mm;碳纤维复合材料最大弯曲应变为0.048256 mm/mm,最小弯曲应变为4.5912×10-5mm/mm。这是由于复合材料的力学性能主要由纤维增强体的力学性能决定,碳纤维的力学性能好于玻璃纤维,所以碳纤增强复合材料力学性能优于玻纤增强复合材料[9]。

(2) 两种复合材料最大弯曲应力与弯曲应变均出现在上弯曲压头附近;玻纤增强复合材料最小弯曲应力与弯曲应变出现在复合材料一端,碳纤维复合材料最小弯曲应力与弯曲应变出现在上下压头之间[15]。说明三维浅交弯联机织复合材料在承受弯曲载荷作用时,与上下弯曲压头接触的位置发生更严重的变形,更易发生破坏;复合材料两端和上下压头之间的部分发生较小的变形不容易发生破坏[16]。

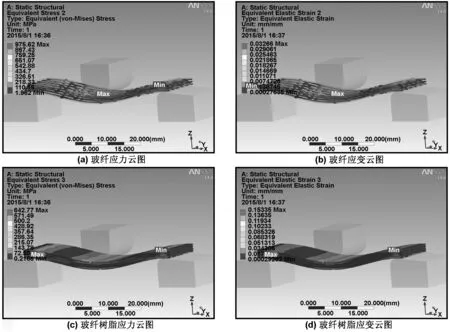

3.2 复合材料各组分弯曲力学性能

玻璃纤维增强复合材料纤维增强体和树脂基体弯曲应力云图及弯曲应变云图如图5所示;碳纤维增强复合材料纤维增强体和树脂基体弯曲应力云图及弯曲应变云图如图6所示。如图5所示,玻纤增强复合材料中,纤维增强体比树脂基体表现出更大的弯曲应力和更小的弯曲应变。纤维增强体最大弯曲应力为975.62 MPa,最小弯曲应力为1.962 MPa;最大弯曲应变为0.03266 mm/mm,最小弯曲应变为2.7635×10-4mm/mm。树脂基体最大弯曲应力为642.77 MPa,最小弯曲应力为1.2166 MPa;最大弯曲应变为0.15335 mm/mm,最小弯曲应变为2.9262×10-4mm/mm。

图4 三维浅交弯联机织复合材料弯曲应力、应变云图

Fig 4 Cloud picture of stress & strain distribution of 3D composites

图5 玻璃纤维增强复合材料各组分弯曲应力及应变云图

如图6所示,碳纤维增强复合材料中,纤维增强体比树脂基体同样表现出更大的弯曲应力和更小的弯曲应变。纤维增强体最大弯曲应力为666.02 MPa,最小弯曲应力为1.962 MPa;最大弯曲应变为0.03266 mm/mm,最小弯曲应变为2.7635×10-4mm/mm。树脂基体最大弯曲应力为642.77 MPa,最小弯曲应力为642.77 MPa;最大弯曲应变为0.15335 mm/mm,最小弯曲应变为2.9262×10-4mm/mm。

对比复合材料中纤维增强体和树脂基体,无论是玻璃纤维增强复合材料还是碳纤维增强复合材料在承受弯曲载荷作用时,纤维增强体表现出较大的弯曲应力,承受较大的弯曲载荷作用;树脂基体表现出较小的弯曲应力,承受较小的弯曲载荷作用。

图6 碳纤维增强复合材料各组分弯曲应力及应变云图

Fig 6 Cloud picture of stress & strain distribution of carbon fiber and resin

这是由于纤维增强体的弹性模量、破坏强度等力学性能都大于树脂基体,在复合材料中纤维增强体作为主要承载部分承受更多的载荷作用,而树脂基体作为次要承载体,承载较小的载荷作用[17]。两种复合材料中的纤维增强体最大应力值都没有达到相应的破坏强度,纤维增强体的主要破坏形式为弯曲载荷作用下的变形;树脂基体的最大弯曲应力均超过了破坏强度,树脂基体遭到破坏,破坏形式主要为树脂基体的开裂、脱落。

与弯曲应力相反,玻璃纤维增强复合材料和碳纤维增强复合材料在承受弯曲载荷作用时,纤维增强体都表现出较小的弯曲应变,发生较小的弯曲变形;树脂基体则表现出较大的弯曲应变,发生更加严重的弯曲变形[8]。这是由于树脂基体的模量较小、泊松比较大,在弯曲载荷的作用下,树脂基体更容易发生变形[17]。纤维增强体和树脂基体之间弯曲应变的差异说明在复合材料承受弯曲载荷作用时,纤维增强体和树脂基体发生程度不同的变形,在这种差异下纤维与树脂间发生脱粘和抽拔现象。

3.3 实验验证

为验证模拟结果的可靠性,以实验的方法在定性的角度上对模拟结果进行验证。使用无捻玻纤粗纱和碳纤粗纱制备出复合材料预制体,并以环氧树脂E51与聚醚胺WHR-H023以3∶1的质量比混合作为树脂基体,通过真空辅助成型的方式制备出复合材料。使用Instron万能强力测试仪测试复合材料在1 kN弯曲载荷作用下应力与应变,结果如图7所示。

图7 1 kN弯曲载荷下复合材料的应力、应变

Fig 7 Stress and strain of composites under flexural load of 1 kN

由图7分析可知,两种复合材料在1 kN弯曲载荷下的应力、应变的测试数据虽与模拟值存在一定误差,但总体趋势是一致的,玻纤增强复合材料比碳纤增强复合材料表现出更大的弯曲应力及弯曲应变。且在1 kN载荷下两块复合材料试样均未发生严重破坏,破坏以弯曲变形及树脂破碎为主。

4 结 论

(1) 在1 kN弯曲载荷作用下,玻璃纤维增强复合材料比碳纤维增强复合材料表现出更大的弯曲应力和弯曲应变,更容易发生弯曲破坏。

(2) 三维浅交弯联机织复合材料在承受弯曲载荷时,纤维增强体作为承载主体表现出更大的弯曲应力;树脂基体作为次要承载体则表现出更大的弯曲形变。

(3) 在1 kN弯曲载荷作用下,三维浅交弯联机织复合材料主要破坏形式为纤维增强体的变形,树脂基体的开裂,脱落以及纤维增强体和树脂基体间的脱粘。

[1] Cox B N, Dadkhah M S, Morris W L. On the tensile failure of 3D woven composites[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(6): 447-458.

[2] Zhang Xiuli, Jin Changhong, Zhang Zhenguo. Study on incision of glass fiber-reinforced composites[J]. Journal of Functional Materials,2010,41(03):505-507.

张秀丽,金长虹,张振国. 玻璃纤维增强复合材料的机械切割性能研究[J]. 功能材料,2010,41(03):505-507.

[3] Huang G, Zhong Z. Tensile behavior of 3D woven composites by using different fabric structures[J]. Materials & Design, 2002, 23(7):671-674.

[4] Tien W S. Yu H P. Low velocity impact responses of hollow core sandwich laminate and interply hybrid laminate[J]. Compos Struct, 2004, 64(2): 189-198.

[5] Badawi M S S S. Development of the weaving machine and 3D woven spacer fabric structures for lightweight composites materials[J]. Vdm Verlag Dr.m01ller Aktiengesellschaft & Co.kg, 2008.

[6] Vaidya U K, Hosur M V, Earl D, et al. Impact response of integrated hollow core sandwich composite panels [J]. Compos Part A, 2000, 31(8): 761-772.

[7] Park S J, Park W B, Lee J R. Characterization of the impact properties of three-dimensional glass fabric-reinforced vinyl ester matrix composites[J]. Journal of Materials Science, 2000, 35(24): 6151-6154.

[8] Cao Haijian, Qian Kun, Wei Qufu. Finite element analysis of the compressive properties of 3D integrated sandwich composites[J]. Acta Materiae Compositae Sinica,2011,01(28):230-234.

曹海建,钱 坤,魏取福.三维整体中空复合材料压缩性能的有限元分析[J]. 复合材料学报,2011,01(28):230-234.

[9] Phoenix S L, Beyerlein I J. Statistical strength theory for fibrous composite materials[J]. Comprehensive Composite Materials, 2000, 1(1): 559-639.

[10] Bahei-El-Din Y A, Zikry M A, Rajendran A M. Impact-induced deformation fields in 3D cellular woven composites[J]. Composites Part A: Applied Science and Manufacturing, 2003, 34(8): 765-778.

[11] Ha-Minh C, Boussu F, Kanit T, et al. Analysis on failure mechanisms of an interlock woven fabric under ballistic impact[J]. Engineering Failure Analysis, 2011, 18(8):2179-2187.

[12] Zhang Shujie, Liu Shuang. Optimization study on planar zero thermal expansion coefficients of the fiber orthogonal cell laminates[J]. Journal of Functional Materials,2015,46(10):10029-10033.

张淑杰,刘 爽. 基于纤维正交单元层合板面内零膨胀的模型优化分析[J]. 功能材料,2015,46(10):10029-10033.

[13] Ma Leilei.The impact resistance and finite element analysis of three-dimensional orthogonal woven composites[D]. Hangzhou: Zhejiang Sci-Tech University,2010.

马雷雷.三维机织正交结构复合材料抗冲击性能及其有限元分析[D].杭州:浙江理工大学,2010.

[14] The fiber reinforced plastic standardization technical committee. GB/T 1449-2005-2005,fibre-reinforced plastic composites-determination of flexural properties[S]. Beijing: Standards Press of China, 2005. 371-376.

全国纤维增强塑料标准化技术委员会.GB/T 1449-2005-2005 纤维增强塑料弯曲性能试验方法[S]. 北京:中国标准出版社,2005. 371-376.

[15] Kim K H, Ong J L, Okuno O. The effect of filler loading and morphology on the mechanical properties of contemporary composites[J]. The Journal of Prosthetic Dentistry, 2002, 87(6): 642-649.

[16] Mouritz A P, Leong K H, Herszberg I. A review of the effect of stitching on the in-plane mechanical properties of fibre-reinforced polymer composites[J]. Composites Part A: Applied Science and Manufacturing, 1997, 28(12): 979-991.

[17] Cao H J, Wei Q F, Qian K, et al. Finite element analysis of the compressive properties of 3-D hollow integrated sandwich composites[J]. Fibers and Polymers, 2012, 13(3): 358-362.

Simulation of influence of fiber variety to bending properties of 3D curved shallow-crossing linking woven composites

FENG Guyu1,CAO Haijian1,2, QIAN Kun1

(1. Key Laboratory of Eco-Textile of Ministry of Education, Jiangnan University, Wuxi 214122, China;2. College of Textile and Clothing, Nantong University, Nantong 226019, China)

A new structural model, was built to study the bending properties, with the help of finite element software ANSYS Workbench, of three-dimensional curved shallow-crossing linking woven composites (3D composites), using mapping software Pro/Engineer. Material of fibers were defined as E-glass fiber and carbon fiber respectively, resin matrix was defined as epoxy resin E51. The distribution of stress & strain on fibers,resin and 3D composites, as well as the failure mode, was discussed and predicted respectively, under 1 kN bending loads. Simulated result is compared with test result qualitatively. The results show that, the 3D composites with E-glass fiber as fiber-reinforcement present larger stress and strain and damage more easier than the carbon one; the main failure mode of the 3D composites was deformation of fibers, separation between fibers and resin and resin fracture, under 1 kN bending loads.

fiber variety; 3D curved shallow-crossing linking; bending properties; numerical simulation; carbon fiber; E-glass fiber

1001-9731(2016)11-11056-05

国家自然科学基金资助项目(51302110,51203062);江苏省产学研前瞻性联合研究资助项目(BY2013015-31)

2015-08-06

2016-12-08 通讯作者:曹海建,E-mail: caohaijian20010@163.com

冯古雨 (1992-),男,济南人,博士,师承钱坤教授,从事纺织复合材料制备及性能研究。

TS105.1

A

10.3969/j.issn.1001-9731.2016.11.011