滚动轴承旋转灵活性检测系统设计

吴金河,何贞志,胡宁宁,李东旭

(江苏师范大学 机电工程学院,江苏 徐州 221116)

滚动轴承旋转灵活性检测系统设计

吴金河,何贞志,胡宁宁,李东旭

(江苏师范大学 机电工程学院,江苏 徐州 221116)

文中介绍了一种滚动轴承旋转灵活性在线检测系统。该系统通过对旋转齿盘转速变化率的测量实现轴承旋转灵活性的数字化检测。机械结构部分主要包括定心装置、加载机构、旋转装置、转速测量机构,可适用多种规格轴承。由PLC实现动作的控制,并开发了基于LabVIEW的数据采集处理程序,使用曲线拟合方法对转速分析得到转速变化率,作为旋转灵活性的数字化检测依据。实验结果表明该系统测量精度可靠,能够实现轴承灵活性无人在线检测,满足滚动轴承装配线中旋转灵活性自动化测量的要求。

滚动轴承; 旋转灵活性; 在线检测; LabVIEW

0 引言

滚动轴承是现代工业广泛应用的支撑部件,主要由内圈、外圈、滚动体及保持架组成[1]。随着工业的发展,对轴承性能提出了更高的要求。滚动轴承的旋转灵活性是影响整个机械系统运转性能的主要因素之一,因此对轴承的灵活性检测变得尤为重要。一般而言,轴承灵活性的影响因素主要包括径向游隙、内外圈位置偏差、装入的滚子直径差、轴承磁性等因素[2]。

现有技术中,轴承旋转灵活性主要包含两种检测方式[3]。一是采用人工检测:工人一只手拿起轴承,紧握轴承内圈,另一只手旋转轴承外圈,通过手感、轴承外圈旋转的时间,根据经验来判别轴承的旋转灵活性,以判断轴承的质量好坏;或将待测轴承放置于工作平台上,仅使外圈接触平台,在轴承内圈上放置一负荷块,负荷块的轴线与轴承轴线重合,且仅与内圈接触,人手转动负荷块,负荷块带动轴承旋转,此时根据负荷块的转动情况,通过工人感官判断轴承旋转灵活性。这种轴承灵活性检测方法由人工进行检测,劳动强度大,对工人的操作技能、经验等要求较高,且人工检测效率较低,不利于自动化连续生产的需要。

二是采用灵活性测量装置检测[4]:一般方式为模拟人工检测的过程,将轴承外圈放置在工作平台上,内圈上放置一负荷块,使用电机或高压空气带动负荷块旋转,到达一定转速后,将动力和负荷块脱离,使负荷块带动轴承自由旋转,通过传感器检测一定时间内负荷块的旋转圈数,实现轴承灵活性的检测任务。该方式可以高效、准确地检测出轴承旋转灵活性的好坏,不需人工操作,可用于自动化连续生产。然而现有灵活性检测装置存在以下问题:①判断灵活性的标准均是以内圈转动圈数或齿轮转过的齿数为依据,这对负荷块的初始转速要求较高,因此对电机或高压空气的要求较高。就同一轴承而言,初始转速不同,相同时间内内圈旋转圈数也会不同。②由于在测量过程中负荷块需要与动力源断开,而现有结构一般较为复杂,重心均较高,较难保证负荷块旋转过程中的稳定而对测量结果产生影响。

为了解决现有技术不足,降低成本和工人的劳动强度,将传感器和计算机技术相结合,开发一个机械结构紧凑、易操作、可测多种规格型号、自动化程度高、检测效率和准确性高的轴承灵活性检测系统。

1 检测原理

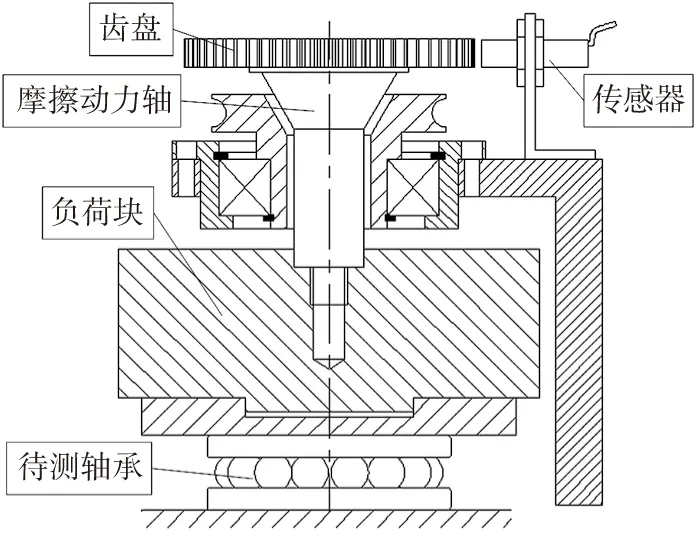

同一种型号轴承在以相同方式旋转时,灵活性差的轴承对应较大转动加速度。因此,可利用轴承转动速度变化率来判断轴承灵活性好坏,定义其为灵活率。由于轴承的转动速度逐渐减慢,因此灵活率为负值,且灵活率数值越大表示该轴承灵活性越好。轴承旋转灵活性的测量原理如图1所示。

图1 灵活性检测原理

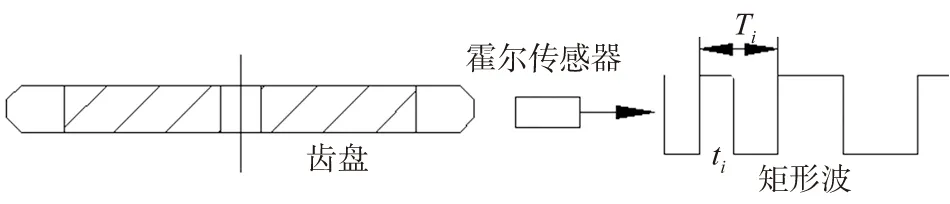

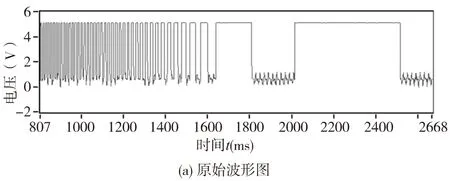

待测轴承随负荷块一起自由旋转时,霍尔传感器检测随轴承转动的齿盘,当齿顶正对传感器时输出高电平,齿槽正对传感器时输出低电平。由于轴承阻尼的存在,将得到一组时间间隔逐渐变大矩形波,如图2所示。该矩形波的周期对应齿盘转过一个齿距角所需要的时间。

图2 采样信号

现取齿数为Z的齿盘作为旋转齿盘,则齿距角θ 为:

(1)

设ti时刻齿盘转过某个齿的时间为Ti,则转过该齿的瞬时角速度为ωi=θ/Ti。

为了减小测量误差,取转过n个齿的时间为Tni,则ti时刻转过该段齿的平均角速度为:

(2)

由此可得ti时刻转动加速度,即灵活率ki为:

(3)

由于测量误差的存在,测量得到的瞬时灵活率存在误差。为了得到准确的灵活率,在得到瞬时转动角速度ω后,基于最小二乘直线拟合方法进行拟合[5]。其中,任意一组速度ω 和时间t 之间的残差:

ei=ωi-a-kti

(4)

根据最小二乘原理,可得误差函数为:

(5)

则a,k 的最小二乘估计值应该满足式(5)达到最小,式(5)的极值条件为:

(6)

由式(6)所拟合得到的直线方程斜率即为灵活率k。

2 检测系统机械结构

滚动轴承灵活性检测系统包括定心装置、加载机构、旋转装置、转速测量机构等,其机械结构示意图如图3所示。

定心装置中定位底座上部设有定位内孔,与待测轴承座圈配合,定位底座下部设有导向轴,与底座中定心孔配合,保证测量时轴承的可靠定位;加载机构包含提升气缸、负荷块和负荷头,提供轴承旋转时的负荷;旋转装置包含电机、带轮和摩擦动力轴,为轴承提供一定的转动速度;转速测量机构由齿盘和霍尔传感器组成,轴承转动时,霍尔传感器输出脉冲信号,用以灵活性检测。

1.提升气缸 2.系统支架 3.齿轮 4.直线导轨 5.从动带轮 6.电机架 7.负荷架 8.主动带轮 9.电机 10.待测轴承 11.定位底座 12.系统平板 13.测速传感器 14.轴承座 15.负荷块 16.负荷头

图3 灵活性检测机械结构

具体测量过程如下:待测轴承在定心装置的作用下进入正确的测量位置;系统检测到定位底座有待测件,提升汽缸带动加载机构为轴承提供测量标准规定的轴向载荷;摩擦动力轴和从动带轮的锥形摩擦面接触(见图1),从动带轮在电机带动下旋转,依靠锥形摩擦面的摩擦力带动摩擦动力轴、负荷块、齿轮等旋转,为测量提供初始速度;负荷块在旋转状态时提升气缸推动负荷架下降,直到从动带轮和摩擦动力轴脱离接触,此时负荷块在惯性下将带动待测轴承自由旋转;测速传感器拾取齿顶和齿槽正对时的信号,并将这些信号输送给工控机;当测量完成后负荷块在提升气缸作用下,摩擦动力轴的锥形面摩擦面将与从动带轮的锥形面再次接触,在其带动下负荷块离开待测轴承完成一次测量过程。

该结构的特点在于优化了负荷机构,降低了负荷机构的重心,且负荷块根据待测轴承的不同可灵活更换,同时使用定位底座对轴承定心,避免负荷倾斜和偏心对测量结果的影响,使得测量结果真实可靠。

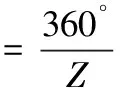

3 检测系统硬件结构

灵活性检测系统的硬件结构由动作控制系统和灵活性测量系统两大部分组成,如图4所示。主要包括PLC、工控机、传感器、气缸、电机及信号变换电路。

图4 灵活性检测系统硬件结构示意图

动作控制部分主要是通过PLC控制提升气缸的运动,带动加载机构运动,实现待测轴承的加载和卸载[6-8];控制电机的启停,实现负荷机构及待测轴承的旋转。灵活性测量系统主要是利用霍尔传感器检测齿顶和齿槽经过传感器时输出的电压信号,并通过数据采集卡转换为数字信号;工控机对采集的数据进行分析处理、存储和显示,并实现对轴承灵活性的判断。

4 检测系统软件结构

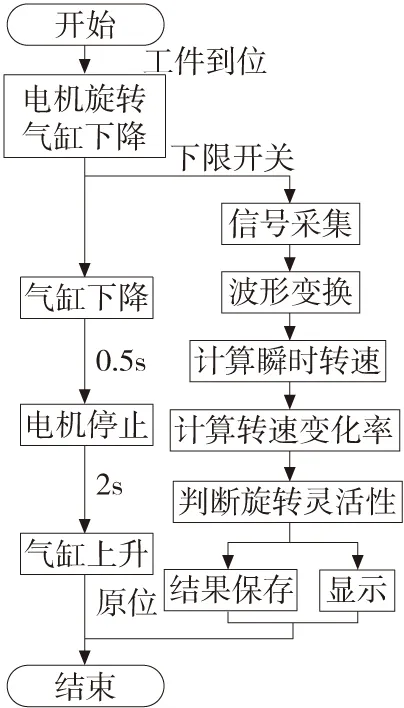

检测系统软件分为动作控制和参数测量两部分。动作控制部分主要由PLC、电机和加载气缸组成,控制流程如图5所示。

图5 控制程序流程图

待测轴承位于定位底座中时,电机旋转带动负荷块旋转,同时气缸下降;当到达设定的下限开关时,此时负荷块将要接触到待测轴承,计算机开始采集测速传感器的信号,同时气缸继续下降,直到气缸到达下限,此时负荷块与从动带轮脱离,负荷块带动待测轴承自由旋转。等待0.5s后可停止电机。负荷块自由旋转2s后,系统完成轴承转动信号的采集,提升气缸上升,带动负荷块脱离待测轴承。同时,计算机根据采集的信号,经过波形变换,计算瞬时转速、加速度,根据设定的灵活率阈值判断待测轴承的灵活性好坏。

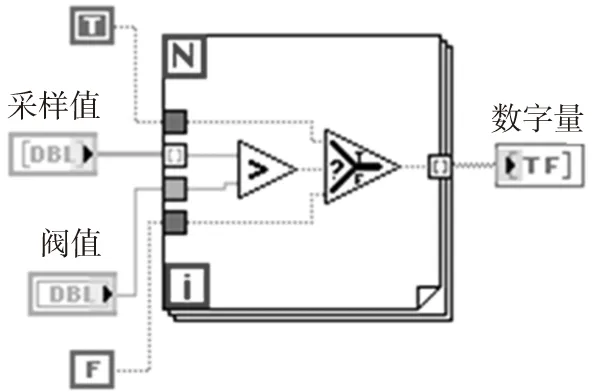

参数测量部分主要基于LabVIEW开发的测量程序,对采样信号进行数据处理、分析、显示和存储[9-10]。首先,为了便于后续计算要将采集的电压信号转变为理想的矩形波信号,即通过设定采样信号与阈值比较,高于该值为真,否则为假,输出一系列0、1数字量信号。数据预处理程序如图6所示。

图6 数据预处理程序

其次,针对输出的矩形波信号和采样频率,计算瞬时脉冲周期,如图7所示。通过计算检测的数字量输入的两个相邻上升沿索引差,根据采样频率得到对应的周期。

图7 信号分析程序

然后,根据得到的瞬时脉冲周期及齿盘的齿数,计算齿盘的瞬时转速和瞬时灵活率。由于机械结构误差、采样误差、计算误差等原因,直接计算得到的灵活率并非常量,不能直接用于判断,因此对瞬时速度进行基于最小二乘原理的直线拟合,其斜率即为转速灵活率,据此作为判断轴承旋转灵活性好坏的标准。瞬时转速及灵活率程序如图8所示。

图8 瞬时转速及灵活率分析程序

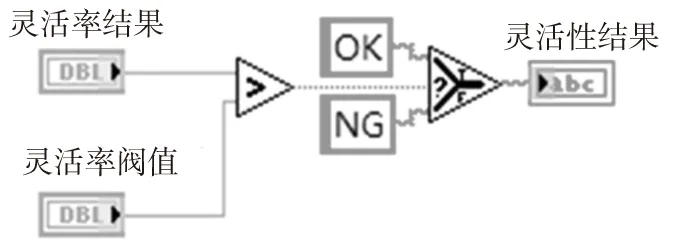

最后,根据灵活率分析结果和设定的灵活率阈值之间的比较结果,若大于灵活率阈值,则判定该轴承的旋转灵活性为合格,否则不合格。灵活性判断程序如图9所示。

图9 灵活性判断程序

5 实验结果与分析

(1)实验方法

为检验测量系统的可靠性,本实验共选取三套规格、型号均相同的推力球轴承,将其分组并标号为1、2、3。其中1号和3号推力球轴承的旋转灵活性不合格,2号推力球轴承的旋转灵活性合格。根据经验,设置合格轴承旋转灵活率值为-90。测量系统如图10所示。

图10 测量系统图

(2)实验过程

①设置系统参数使所有机械部位回归原位;

②将1号轴承送达定位底座;

③启动检测系统,进行旋转、加载、信号采集及处理工作;

④重复测量20次;

⑤依次对2、3号轴承进行相同灵活性检测;

⑥分析每组采集的信号,判断所测轴承旋转灵活性合格与否。

(3)灵活性检测结果

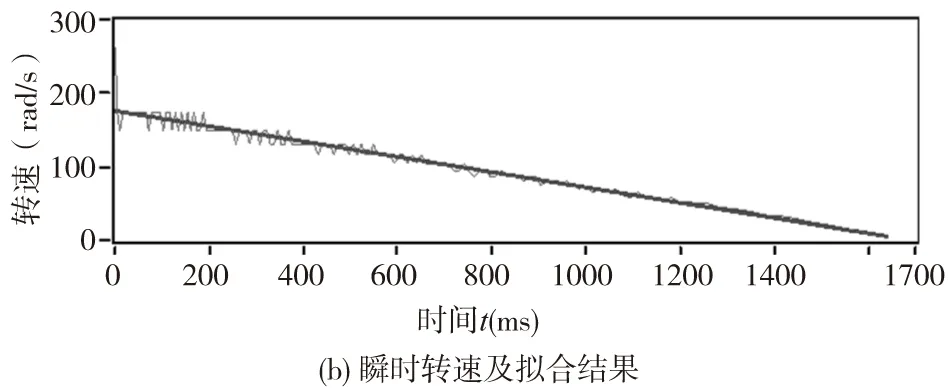

某次测量得到的原始波形数据及其对应的瞬时转速及拟合结果如图11所示。

图11 测量结果

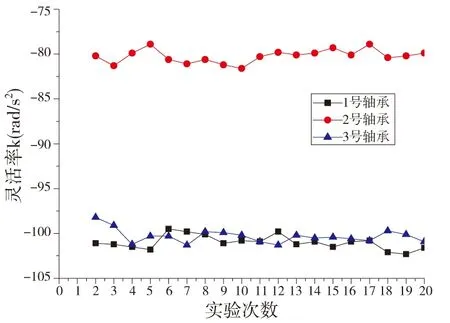

对提供检测的3种轴承分别进行了20次重复实验。旋转灵活率的测量结果如图12所示。

图12 旋转灵活率测量结果

从实验结果可以看出每组实验结果波动较小,说明检测稳定可靠。

根据公式:

(7)

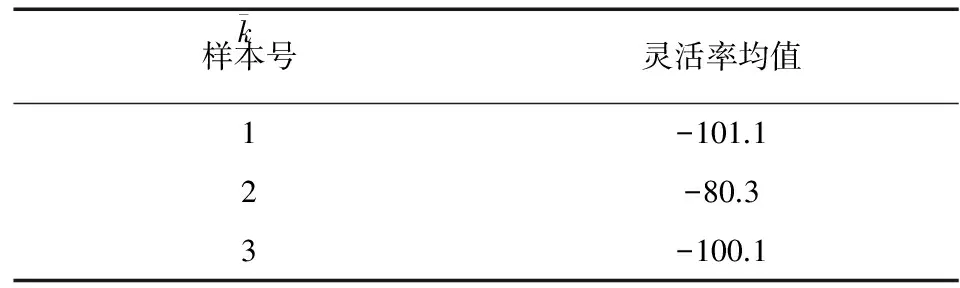

计算每组灵活率平均值,灵活性检测结果如表1所示。

表1 灵活性检测结果

由表1可知,2号推力球轴承的自然转速下降速度最慢,1、3号推力球轴承的转速下降较快且下降速率接近;设置的合格轴承转速灵活率值为-90,据此可以判断1号和3号轴承的k值小于阈值,轴承旋转灵活性不合格,2号轴承的k值大于阈值,轴承旋转灵活性合格。

6 结论

本文根据现有轴承滚动轴承灵活性检测系统技术的不足,设计了一种用于定量分析轴承旋转灵活率的系统,利用霍尔传感器检测随负荷块一起旋转的齿盘转动信号,利用曲线拟合方法获取旋转灵活率,从而判断轴承灵活性的好坏。详细介绍了系统机械结构设计和测量系统设计。最后通过3组待测轴承的重复性实验验证了系统的可靠性。结果表明所设计的轴承旋转灵活性检测系统能够满足测量要求,并可减少人为因素引起的错误检测,同时可提高检测效率。

[1] 崔明, 顾启民, 黄震. 基于机器视觉的轴承滚动体缺陷检测算法研究[J]. 组合机床与自动化加工技术, 2015(11):74-78.

[2] 王玉环. 圆锥滚子轴承旋转灵活性分析[J]. 轴承, 2005(8):21-21.

[3] 陈於学, 张坡, 杨曙年. 圆锥滚子轴承旋转灵活性测量仪的设计[J]. 机电一体化, 2014, 20(1):51-54.

[4] 张惠邦.轴承灵活性检测装置[P]. 浙江:CN201780204U,2011-03-30.

[5] 田垅, 刘宗田. 最小二乘法分段直线拟合[J]. 计算机科学, 2012,39(6A):482-484.

[6] 朱凌云, 林琳. 基于WINCC的PLC控制系统仿真平台设计[J]. 实验室研究与探索, 2010, 29(5):49-53.

[7] 赵中敏, 张秋云, 杨广才. PLC控制系统设计[J]. 机床电器, 2007, 34(2):37-40.

[8] 赵美宁, 王佳. 自动供料机械手的PLC控制系统设计[J]. 液压与气动, 2007(9):57-60.

[9] 陈真, 王延江, 王钊. 基于LabVIEW的远程数据采集系统开发[J]. 仪表技术与传感器, 2006(6):27-28.

[10] Faraco G, Gabriele L. Using LabVIEW for applying mathematical models in representing phenomena[J]. Computers & Education, 2007, 49(3):856-872.

(编辑 李秀敏)

Design of Running Flexibility Detecting System of Rolling Bearing

WU Jin-he, HE Zhen-zhi, HU Ning-ning, LI Dong-xu

(School of Mechanical Engineering,Jiangsu Normal University, Xuzhou Jiangsu 221116,China)

This paper presents a kind of online measuring system for the running flexibility of rolling bearing. The system detects the running flexibility by measuring the changing ratio of the rotation speed of the gear and realizes digital detection. Mechanical structure of this system includes the centering device, the loading mechanism, the rotary device and the speed measuring mechanism. It also can measure a variety of bearings. The active control operation was accomplished by the PLC, while the acquisition and processing program was developed based on LabVIEW. The changing ratio of rotation speed was obtained by the curve fitting method which can be used for the basis of digital detection of running flexibility. The experimental results show that the measurement accuracy of the system is reliable and it can realize the unmanned online detection of bearing flexibility, also it meets the requirements of the automatic measurement of running flexibility in automatic assembly line of rolling bearing.

rolling bearing; running flexibility; online measurement; LabVIEW

1001-2265(2016)11-0064-04

10.13462/j.cnki.mmtamt.2016.11.018

2016-08-10

国家自然科学基金-青年科学基金项目(51505201);江苏师范大学校科研基金项(14XLR023)

吴金河(1991—),男,江苏淮安人,江苏师范大学研究生,研究方向为机械设计及理论,(E-mail)821762169@qq.com;通讯作者:何贞志(1982—),男,江苏徐州人,江苏师范大学讲师,博士,研究方向为轴承振动机理、信号分析,(E-mail)zzhezz@jsnu.edu.cn。

TH122;TG506

A