低温海水用钛基金属氧化物阳极的制备与性能

王 锐, 王廷勇, 徐海波

(1. 青岛大学应用技术学院, 青岛 266071; 2. 青岛双瑞海洋环境工程股份有限公司, 青岛 266101;3. 中国海洋大学化学化工学院, 青岛 266100)

低温海水用钛基金属氧化物阳极的制备与性能

王 锐1, 王廷勇2, 徐海波3

(1. 青岛大学应用技术学院, 青岛 266071; 2. 青岛双瑞海洋环境工程股份有限公司, 青岛 266101;3. 中国海洋大学化学化工学院, 青岛 266100)

将TiN纳米粉体与TaCl5正丁醇饱和溶液混合制得中间层涂覆液, 通过热分解法在不同焙烧温度下得到了含有中间层的Ti/(Ti-Tax)O2/IrO2电极, 并与相同工艺下得到的传统Ti/IrO2电极进行对比分析. 采用X射线衍射和扫描电子显微镜对制备的电极进行了表征, 通过循环伏安曲线、 极化曲线和恒流加速寿命测试等电化学手段对电极性能进行了分析. 结果表明, 引入中间层可以使Ti/(Ti-Tax)O2/IrO2电极400 ℃低温焙烧样品表层IrO2结晶发育更好, 得到了通常高温下才具有的典型龟裂纹形貌; 相对于500 ℃高温焙烧样品, 其在海水中的电化学活性表面积提高近6倍, 在4 ℃和100 mA/cm2电流密度下的电极电位(1.37 V)降低100 mV, 催化性能得到显著提高; 同时加速寿命相对于传统的Ti/IrO2电极提高10倍以上, 是一种适用于低温海水环境的、 具有较高活性和耐久性的新型阳极.

船舶压载水; 电解海水; 钛基金属氧化物阳极; 氮化钛; 氧化铱

远洋船舶在加装压载水时, 海水中的一些生物也随之被加入到压载舱中, 直至航程结束才被排放到目的海域, 这极易引起有害水生物和病原体的恶性传播[1]. 压载水的排放控制不当可能会对海洋生态系统和公众健康造成严重危害[2]. 根据《国际船舶压载水和沉积物控制与管理公约》规定, 所有船舶都必须最终按照D-2要求对压载水进行处理[3]. 压载水的处理方法包括过滤法[4]、 旋流分离法[5]、 紫外辐射法[6]、 超声法[7]、 臭氧法[8]和电解法[9]等, 其中电解法处理压载水通过电解海水形成NaClO, Cl2和HClO等强氧化性物质来杀灭压载水中的水生生物和病原体等, 是具有发展前景的主要方法之一[10,11]. 电解海水采用对析氯反应有电催化活性的电极, 主要是钛基金属氧化物阳极, 也叫尺寸稳定性阳极(DSA). 其通常以RuO2和IrO2作为主要活性物质, 前者催化活性高, 后者则具有更高的耐久性[12], 也可以通过制备复合金属氧化物的方法(如Ti/RuO2-IrO2-Sb2O5-SnO2[13])来获得兼具催化活性和耐久性的DSA, 在此方面已开展大量研究工作和实践应用[14,15].

远洋船舶的压载水处理经常在低温(0~15 ℃)下进行. 传统的Ti/RuO2-IrO2-SnO2在低温使用环境(5和10 ℃)中的活性极差且在使用初期活性涂层已脱落[16]. 因此, 开发适用于船舶压载水电解处理的特种耐低温DSA是一项十分紧迫而有意义的工作. 我们[17~19]将TiN纳米粉体混入氯铱酸-正丁醇-盐酸溶液中, 在钛金属基体上涂覆后再进行热分解, 得到了含有中间层的Ti/IrOx-TiO2/IrO2阳极, 研究发现该中间层的引入可使DSA的活性和耐久性得到大幅提高, 其中400 ℃下热分解制得的涂层尽管耐久性很差, 但具有非常好的催化活性. 本文在前期研究基础上, 通过引入中间层提高400 ℃热分解所得涂层的耐久性, 得到在低温海水中兼具有一定活性和耐久性的DSA, 结合物性分析和电化学测试探讨了其结构和性能的关系, 以期为开发低温海水用钛基金属氧化物阳极提供新的思路.

1 实验部分

1.1 试剂与仪器

正丁醇、 盐酸(质量分数37%)、 草酸和氯化钠(分析纯), 国药集团化学试剂有限公司; 氯铱酸(分析纯, 铱质量分数为35%), 上海久岳化工有限公司; TiN纳米粉体(平均粒度20 nm), 合肥开尔纳米技术发展有限公司; 高纯五氯化钽(纯度>99.95%), 宁夏东方钽业股份有限公司, 配制成五氯化钽的正丁醇饱和溶液; 海水为青岛市小麦岛海域近海海水.

德国Bruker公司D8 Advance型X射线衍射仪, CuKα射线源, Ni滤波, 扫描速度为2°/min, 扫描范围20°~60°; Philips公司XL-30型扫描电子显微镜(SEM), 工作电压20 kV.

1.2 实验过程

1.2.1 电极制备 电极基体采用商业Ti板(工业纯TA2, 尺寸25 mm×25 mm×2 mm, 西北有色金属研究院), 经碱洗除油和水洗后, 在质量分数为10%的草酸溶液中于95 ℃下蚀刻3 h, 然后放置在蒸馏水中备用. 取2 mL TaCl5正丁醇饱和溶液, 加入16 mg TiN纳米粉体后超声混合1 h, 用软呢绒刷笔均匀涂覆于上述Ti基体上, 于121 ℃下烘干10 min, 然后在马弗炉中于350 ℃空气气氛下焙烧15 min, 再重复涂覆-干燥-焙烧过程1次, 即得到中间层样品Ti/(Ti-Tax)O2, 中间层中氧化物的附着量均为0.1 mg/cm2.

将氯铱酸、 正丁醇和盐酸按1∶10∶1的体积比混合均匀, 用软呢绒刷笔在中间层上继续涂覆氯铱酸-正丁醇-盐酸混合液, 于121 ℃下烘干10 min, 然后在马弗炉中于400或500 ℃空气气氛下焙烧15 min, 重复涂覆-干燥-焙烧过程共3次, 其中最后1次焙烧处理时间为1 h. 不同焙烧温度下所得Ti/(Ti-Tax)O2/IrO2电极分别标记为M2Ir3-400和M2Ir3-500. 采用传统热分解法, 重复上述步骤5次, 制备400和500 ℃焙烧的Ti/IrO2电极, 分别标记为Ir5-400和Ir5-500.

1.2.2 电化学性能测试 电极的电化学测试采用三电极体系, 以所制备的涂层电极为工作电极(1 cm2)、 铂电极为辅助电极、 饱和甘汞电极(SCE)为参比电极, 文中电位均相对于SCE. 测试介质分别为饱和NaCl溶液和天然海水, 通过恒温水浴调节介质温度分别为30, 14和4 ℃. 极化曲线测试在0.8 V预极化10 min后, 向阳极方向扫描, 扫描速率为0.5 mV/s. 为了消除溶液电阻引起的压降, 采用在自腐蚀电位下测量电化学阻抗谱(频率范围为0.1~100 kHz, 施加 5 mV 正弦电位扰动信号, 配合SI 1260锁相放大器, 使用ZView软件对阻抗谱数据进行拟合)求得溶液电阻, 并对所得的极化曲线进行校正. 循环伏安测试的电位扫描范围为-0.2~1.0 V, 扫描速率50 mV/s. 电化学实验均在美国Princeton公司PAR 273A型恒电位仪上进行.

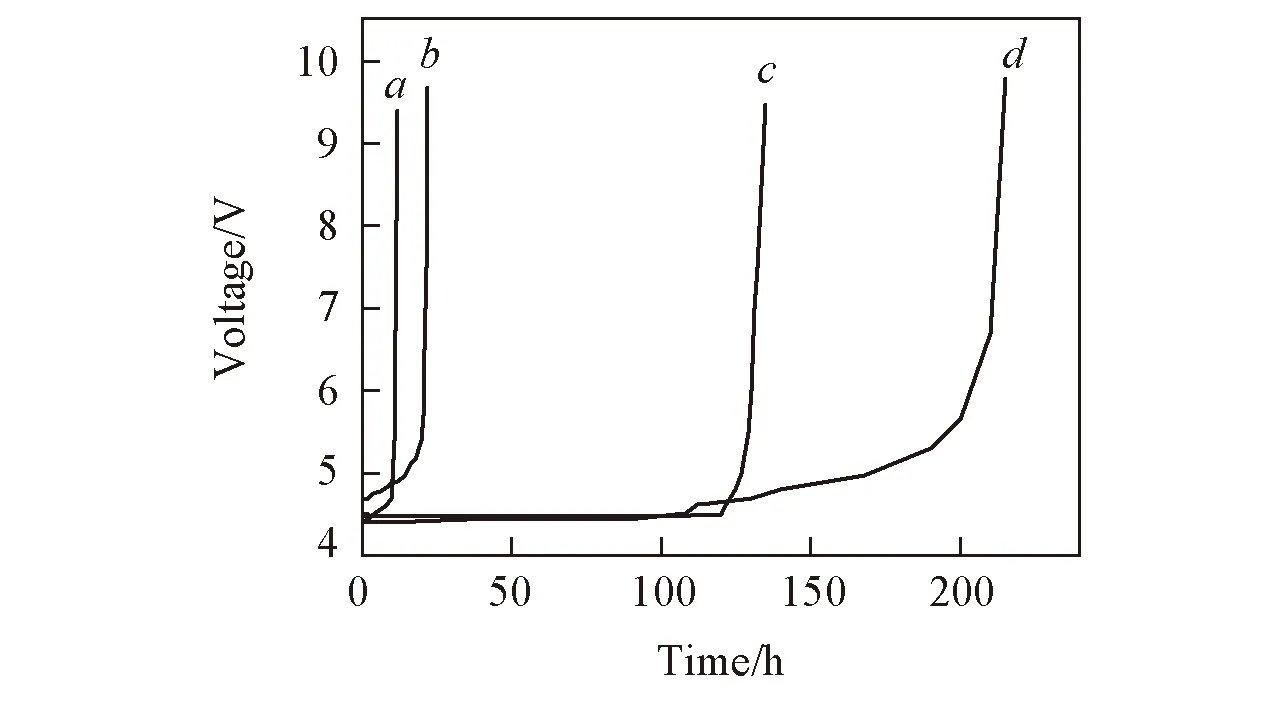

采用通用的方法测试强化寿命. 电解液为2 mol/L H2SO4溶液, 恒温水浴保持温度为(30±1) ℃, 以纯钛板作为阴极, 阳极为所制备的涂层电极, 其工作面积为1 cm2, 用直流电源施加4 A的恒定电流, 记录电压随时间的变化, 当电压突升到6 V以上可认为阳极失效.

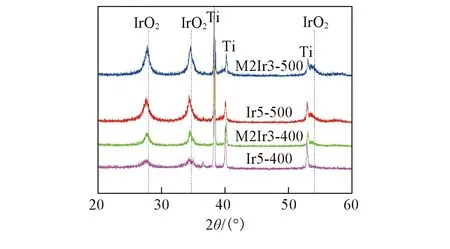

Fig.1 XRD patterns of Ti/IrO2 and Ti/(Ti-Tax)O2/IrO2 electrodes calcined at 400 and 500 ℃

2 结果与讨论

2.1 物性表征

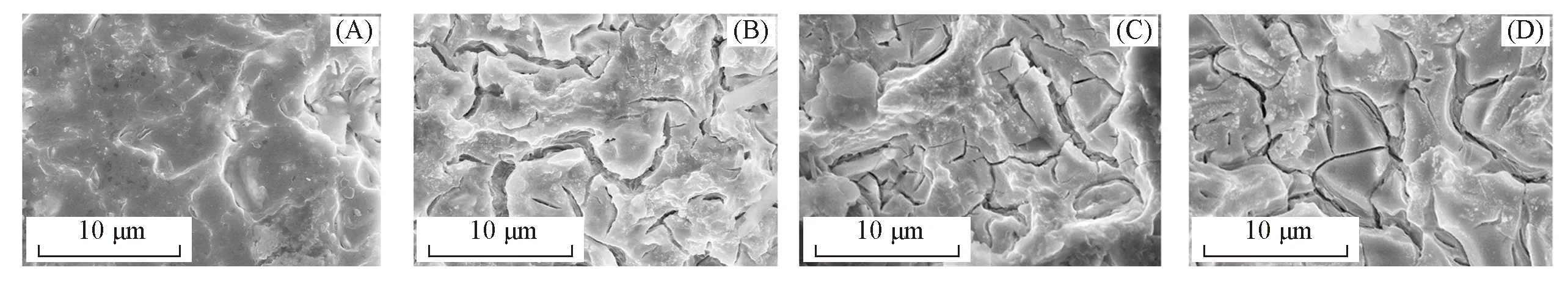

涂层阳极焙烧处理的温度直接影响着涂层中晶核的生成和长大, 进而可以影响涂层的表面形貌及阳极的性能[20]. 图1为不同焙烧温度下制备的有/无中间层的IrO2涂层电极的XRD谱图. 图中除Ti基体的衍射峰外, 还存在IrO2的衍射峰, 但峰位与纯IrO2(金红石相)的标准衍射峰相比都有一定的偏移, 可能是由焙烧过程中Ti基体或中间层氧化生成的金红石相TiO2与IrO2形成固溶体所致[18]. 图1中未见有Ta或其氧化物的衍射峰, 这是因为TiN纳米粉体的高表面能和多晶界非常有利于实现低温固相化学反应合成金红石相TiO2复合金属氧化物固溶体[21], 因此, 在350 ℃下TiN氧化生成TiO2的过程可能会诱导TaCl5分解得到Ta原子并溶入TiO2中, 取代了部分Ti的晶格位, 从而形成(Ti-Tax)O2中间层. 由图1可见, 相比于没有中间层的电极, 在相同温度下含有中间层的电极的衍射峰强度更强, 宽度更窄, 表明中间层的引入有利于表层IrO2的结晶生长. 图2中的SEM照片也验证了这一点: 在400 ℃低焙烧温度下, 有中间层的M2Ir3-400已形成了通常高温下才具有的结晶态DSA涂层的龟裂纹形貌, 而Ir5-400从形貌上看结晶度较差[20], 当焙烧温度提高到500 ℃时, 二者均可实现充分结晶.

Fig.2 SEM images of Ir5-400(A), M2Ir3-400(B), Ir5-500(C) and M2Ir3-500(D)

2.2 电化学性能

Fig.3 Cyclic voltammetry curves of Ti/IrO2 and Ti/(Ti-Tax)O2/IrO2 electrodes in seawater at 14 ℃

图3为不同温度焙烧的有/无中间层的IrO2涂层电极在14 ℃海水中的循环伏安曲线. 通过图3可获得不同电极的伏安电量, 其可用来反映电极电化学活性表面积的大小[22]. 结果表明, 中间层的引入对于伏安电量的影响几乎可以忽略, 表明中间层没有改变表层的活性. 400和500 ℃焙烧涂层的伏安电量分别约为75和11 mC/cm2, 前者是后者的近7倍, 表明低温焙烧有利于提高涂层电化学活性表面积.

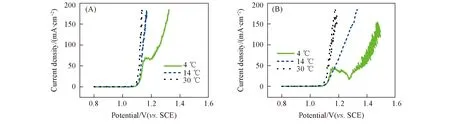

Fig.4 Polarization curves of Ti/(Ti-Tax)O2/IrO2 electrodes M2Ir3-400(A) and M2Ir3-500(B) in saturated NaCl solution at temperatures of 4, 14 and 30 ℃

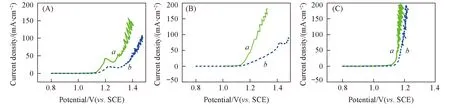

选择通用的饱和NaCl溶液作为评价介质, 考察了电极的制备温度和电解液温度对析氯电催化性能的影响, 结果如图4所示. 可见, 溶液温度对于Ti/(Ti-Tax)O2/IrO2的析氯反应催化活性有较大影响, 在4 ℃低温下, 当电位达到1.16 V左右时, 400和500 ℃下焙烧的涂层都出现了电流先减小随后增大的现象, 但低温对于2种涂层的影响程度不同. 对于400 ℃焙烧样品, 溶液温度降低导致的催化活性减弱的程度较小, 14 ℃下仍保持与30 ℃相近的性能; 而500 ℃焙烧样品在14 ℃下性能已大幅度降低. 在4 ℃, 100 mA/cm2工作电流密度下, 400 ℃焙烧样品的电极电位(1.26 V)比500 ℃焙烧样品低180 mV. 上述结果表明, 采用低温焙烧(400 ℃)的制备工艺可以显著提高电极在低温使用环境中的析氯催化性能. 图5进一步考察了Ti/(Ti-Tax)O2/IrO2电极在海水中不同温度下的电催化性能. 对比图5和图4可以看到, 2种体系中溶液温度的影响规律类似. 同样, 采用500 ℃的高焙烧温度时, 电极活性受溶液低温影响较大, 14 ℃时活性已经大幅度降低; 而400 ℃焙烧电极则受此影响相对较小. 海水温度为4 ℃时, 在100 mA/cm2工作电流密度下, 400 ℃焙烧样的电极电位(1.37 V)比500 ℃的低100 mV.

Fig.5 Polarization curves of Ti/(Ti-Tax)O2/IrO2 electrodes calcinated at 400 ℃(a) and 500 ℃(b) in seawater at temperatures of 4 ℃(A), 14 ℃(B) and 30 ℃(C)

综合涂层物性分析结果可以认为, 低温(400 ℃)焙烧时, 由于表层IrO2结晶生长不充分可能导致形成大量的微晶结构, 这是涂层电化学活性表面积大、 电催化活性高的根本原因. 因此, 从电催化活性角度考虑, 采用低温焙烧工艺更有利于制备电解低温海水用的DSA.

Fig.6 Variations of voltage with operation time for Ti/IrO2 calcinated at 400 ℃(a) and 500 ℃(b), and Ti/(Ti-Tax)O2/IrO2 calcinated at 400 ℃(c) and 500 ℃(d)

作为实用的DSA电极, 除了要考虑催化活性外, 其在使用中的耐久性也是关键的性能, 实践中通常采用加速寿命测试方法来评价. 图6是不同温度下焙烧制备的有/无中间层的IrO2涂层电极的加速寿命曲线. 可见, 在400和500 ℃焙烧的没有中间层的Ti/IrO2样品寿命分别只有9.5和20 h; 而含有中间层的Ti/(Ti-Tax)O2/IrO2电极尽管贵金属Ir的相对载量低(活性层涂刷次数相比前者少2次), 但其400和500 ℃焙烧样品的寿命分别达到130和210 h, 加速寿命提高10倍以上. 综合考虑到远洋船舶压载水处理是间歇运行的, 总的工作时数少, 对DSA寿命的要求低, 400 ℃焙烧的含中间层样品在低温海水中的耐久性已能满足要求.

结合前面的涂层物性分析, 认为中间层(Ti-Tax)O2使得耐久性提高的可能原因如下: (1) 中间层中TiN纳米粉体氧化生成多晶TiO2的诱导作用加速了低温下表层IrO2晶体的成核和生长过程, 使得IrO2的稳定性提高; (2) 中间层中Ta的加入可能导致形成致密的(Ti-Tax)O2氧化物, 并可增强表层、 中间层与钛基体之间的结合力, 从而延缓钛基体的氧化和腐蚀等劣化过程, 使得电极的耐久性大幅度提高.

综上所述, 将TiN纳米粉体与TaCl5正丁醇饱和溶液混合制得中间层涂覆液, 通过热分解得到含有中间层的Ti/(Ti-Tax)O2/IrO2电极. 结合物性分析和电化学测试初步探讨了其结构和性能间的关系, 发现引入中间层可以使得400 ℃低温焙烧样品兼具有在低温海水中的高电催化活性和较好的耐久性, 展示出其在低温压载水电解处理中应用的可能性.

[1] Lacasa E., Tsolaki E., Sbokou Z., Rodrigo M. A., Mantzavinos D., Diamadopoulos E.,Chem.Eng.J., 2013, 223, 516—523

[2] Perrins J. C., Cooper W. J., van Leeuwen J. H., Herwig R. P.,Mar.Pollut.Bull., 2006, 52(9), 1023—1033

[3] Gollasch S., David M., Voigt M., Dragsund E., Hewitt C., Fukuyo Y.,HarmfulAlgae, 2007, 6(4), 585—600

[4] Song C. W., Tao P., Song X. K., Wu S. H., Shao M. H., Gao G. R., Feng Y. N., Wang T. H.,J.Inorg.Mater., 2013, 28(10), 1067—1071(宋成文, 陶平, 宋学凯, 吴帅华, 邵秘华, 高光锐, 冯祎宁, 王同华. 无机材料学报, 2013, 28(10), 1067—1071)

[5] Tang Z. J., Butkus M. A., Xie Y. F. F.,Chemosphere, 2009, 74(10), 1396—1399

[6] Martinez L. F., Mahamud M. M., Lavin A. G., Bueno J. L.,Mar.Pollut.Bull., 2012, 64(3), 556—562

[7] Tsolaki E., Diamadopoulos E.,J.Chem.Technol.Biot., 2010, 85(1), 19—32

[8] Penru Y., Guastalli A. R., Esplugas S., Baig S.,Ozone-Sci.Eng., 2013, 35(1), 63—70

[9] Nanayakkara K. G. N., Zheng Y. M., Alam A. K. M. K., Zou S., Chen J. P.,Mar.Pollut.Bull., 2011, 63(5—12), 119—123

[10] Gonsior M., Mitchelmore C., Heyes A., Harir M., Richardson S. D., Petty W. T., Wright D. A., Schmitt-Kopplin P.,Environ.Sci.Technol., 2015, 49(15), 9048—9055

[11] Jung Y., Hong E., Yoon Y., Kwon M., Kang J.,Ozone-Sci.Eng., 2014, 36(6), 515—525

[12] Jung Y., Yoon Y., Kwon M., Roh S., Hwang T., Kang J.,Desalin.WaterTreat., 2016, 57(22), 10136—10145

[13] Wang S., Xu H., Yao P., Chen X.,Electrochemistry, 2012, 80(7), 507—511

[14] Radjenovic J., Sedlak D. L.,Environ.Sci.Technol., 2015, 49(19), 11292—11302

[15] Särkkä H., Bhatnagar A., Sillanpää M.,J.Electroanal.Chem., 2015, 754, 46—56

[16] Xin Y., Xu L.,Mater.Res.Innov., 2014, 18(S4), 665—668

[17] Sun R. X., Xu H. B., Wan N. F., Wang J.,Chem.J.ChineseUniversities, 2007, 28(5), 904—908(孙仁兴, 徐海波, 万年坊, 王佳. 高等学校化学学报, 2007, 28(5), 904—908)

[18] Xu H. B., Lu Y. H., Li C. H., Hu J. Z.,J.Appl.Electrochem., 2010, 40(4), 719—727

[19] Hu J. Z., Xu H. B., Lu Y. H., Huangpu S. J., Wang J., Dai L.,ChineseJ.Catal., 2008, 29(12), 1253—1258(胡杰珍, 徐海波, 芦永红, 皇甫淑君, 王佳, 代琳. 催化学报, 2008, 29(12), 1253—1258)

[20] Vercesi G. P., Rolewicz J., Comninellis C., Hinden J.,Thermochim.Acta, 1991, 176(25), 31—47

[21] Wang Q., Wang R., Xu H. B.,Chem.J.ChineseUniversities, 2014, 35(9), 1962—1967(王强, 王锐, 徐海波. 高等学校化学学报, 2014, 35(9), 1962—1967)

[22] Trasatti S.,Electrochim.Acta, 1991, 36(2), 225—241

(Ed.: S, Z, M)

Preparation and Electrocatalytic Properties of Metal Oxide-coated Titanium Anodes Used in Low-temperature Seawater†

WANG Rui1*, WANG Tingyong2, XU Haibo3

(1.CollegeofVocationalandTechnicalEducation,QingdaoUniversity,Qingdao266071,China;2.QingdaoSunruiMarineEnvironmentEngineeringCo.,Ltd.,Qingdao266101,China;3.CollegeofChemistryandChemicalEngineering,OceanUniversityofChina,Qingdao266100,China)

Ti/(Ti-Tax)O2/IrO2anodes with middle coating were made by thermal decomposition at different temperatures, while the middle coating was made from a mixture of TaCl5-butanol saturated solution with TiN nano-powder. Compared with the traditional Ti/IrO2anodes, these new anodes were characterized by X-ray diffraction(XRD) and scanning electron microscope(SEM), and studied by electrochemical measurements such as polarization curve, cyclic voltammetry and acce-lerated life test. The results revealed that for Ti/(Ti-Tax)O2/IrO2anodes calcinated at 400 ℃, the addition of middle coating acquired a much better IrO2crystallization at the surface and a cracked-mud morphology which was usually obtained at high temperature. Furthermore, compared with the anode calcinated at 500 ℃, the electrocatalytic activity of the anode prepared at 400 ℃ was highly raised, its electrochemical active area was increased by 6 times, and the working potential was decreased by 100 mV(to 1.37 V) at a current density of 100 mA/cm2in 4 ℃ seawater. Meanwhile, the accelerated life was increased by 10 times, compared with the Ti/IrO2anode prepared by traditional method. Therefore, the newly developed anodes are suitable to be used in low-temperature seawater with good electrocatalytic property and stability.

Ship’s ballast water; Electrolysis of seawater; Metal oxide-coated titanium anode; Titanium nitride; Iridium oxide

10.7503/cjcu20150795

2015-10-15.

日期: 2016-03-22.

山东省博士基金(批准号: BS2010NJ018)资助.

O646

A

联系人简介: 王 锐, 女, 讲师, 主要从事电极材料研究. E-mail: 957599038@qq.com

† Supported by the Doctor Foundation of Shandong Province, China(No.BS2010NJ018).